Воздушный сепаратор для очистки зерна

Иллюстрации

Показать всеИзобретение относится к воздушным сепараторам, применяющимся для очистки зерна от легких примесей на зерноперерабатывающих предприятиях с внутрицеховым пневматическим транспортом. Воздушный сепаратор для очистки зерна включает цилиндрический корпус с расположенной в верхней части корпуса и коаксиально ему подготовительной камерой, образующей ступенчатую поверхность с кольцевыми щелевыми зазорами, расположенную внутри нее вставку в виде конуса, установленного под колпаком цилиндрического корпуса и расположенного большим основанием вниз, сопряженного с пневмосепарирующим каналом, ограниченным воздухораспределительной сеткой, выполненной в виде цилиндра, под вставкой-конусом в пневмосепарирующем канале в центре коаксиально расположены приемные патрубки примесей, входной патрубок, соединенный тангенциально с подготовительной камерой, приемник легких примесей, соединенный с вентилятором, приемник основной фракции зерна, расположенный в нижней части корпуса. Колпак корпуса выполнен в виде усеченного конуса. В центральном отверстии его верхнего меньшего основания закреплен приемно-питающий цилиндр, соединенный с подготовительной камерой, образованной группой конических пластин в виде жалюзийного решета конической формы. Подготовительная камера заключена между колпаком и вставкой-конусом, выполняющей роль распределителя зерна. К нижнему открытому торцу приемно-питающего цилиндра закреплена кольцевая коническая направляющая пластина, нижний торец которой расположен в верхнем отверстии конического жалюзийного решета подготовительной камеры. Коническая направляющая пластина и жалюзийное решето разделяют пространство между колпаком и распределителем зерна на две части. Технический результат - повышение эффективности очистки зерна, уменьшение габаритного размера сепаратора по ширине, снижение материало- и энергоемкости. 1 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к воздушным сепараторам, применяющимся для очистки зерна от легких примесей на зерноперерабатывающих предприятиях с внутрицеховым пневматическим транспортом.

Известен производственный воздушный сепаратор Р3-БСД, применяющийся в технологической линии очистки зерна в комплекте с высокопроизводительным оборудованием мукомольных заводов (см. Г.Е.Птушкина, Л.И.Товбин. Высокопроизводительное оборудование мукомольных заводов. - М.: ВО «Агропромиздат», 1987. С.33-38).

Недостатками производственного сепаратора являются следующие: исходная зерновая смесь, отражаясь от отражателя и проходя через направляющую воронку при поступлении в сепаратор из материалопровода пневмотранспортной установки, недостаточно использует энергию потока аэросмеси для равномерного распределения и подачи материала в пенвмосепарирующий канал; малое время для отделения легких примесей из основного потока зерна в месте перехода из внешнего канала в пневмосепарирующий канал; малая вероятность отделения легких примесей, составляющая около 8%, из потока основного материала при его 92% концентрации в исходной смеси. В результате пневмосепарирующий канал не обеспечивает необходимую интенсивность обработки исходного материала потоком воздуха и эффективность очистки зерна от легких примесей, создается необходимость многократной очистки зерна, поэтому обычно применяют два и более воздушных сепарирующих органов в технологической линии очистки зерна на предприятиях.

Анализ результатов наших работ показывает, что наиболее эффективными являются конструкции пневмосепарирующего канала, когда обеспечиваются равномерная подача расслоенного исходного материала тонким слоем, его обработка потоком воздуха в поперечном направлении в сторону расположения легких примесей или увеличения их концентрации в слое и создается условие для повышения эффективности очистки зерна от примесей по аэродинамическим свойствам (Урханов Н.А. Интенсификация послеуборочной обработки и очистки зерна от примесей по длине. - Улан-Удэ: научное издание ВСГТУ, 1999-318 с.).

Известен воздушный сепаратор (см. RU №2264267 С1, МПК В07В 7/00, 20.11.2005 г.), предназначенный для очистки зерна на предприятиях с внутризаводским механическим транспортом и имеющий пневмосепарирующий канал, ограниченный в периферии воздухораспределительной сеткой, с наружной стороны которой образован зазор (внешний канал) кольцевого сечения с цилиндрическим кожухом.

Однако в этот зазор (канал) воздух поступает из окружающей среды через щель кольцевого сечения, образуемую торцом цилиндрического кожуха со стенкой осадочной камеры, а поток исходного зерна поступает по конической поверхности коническо-цилиндрической вставки из приемно-рапределительного канала, соединяющего питающую трубу с пневмосепарирующим каналом. Зерновой слой, поступающий в пневмосепарирующий канал, продувается потоком наружного воздуха через воздухораспределительную сетку. Поэтому в этом сепараторе не возникает необходимости создания подготовительной камеры для отделения воздуха из зернового материала и его последующей обработки в пневмосепарирующем канале.

Наиболее близким техническим решением из известных по выполняемой функции и достигаемому результату является устройство для пневматического разделения сыпучих материалов (см. RU №2255817 C1 B07B 7/00, 10.07.2005 г.), включающее цилиндрический корпус с расположенной в верхней части корпуса и коаксиально ему подготовительной камерой, образованной группой концентрических полых цилиндров, образующих ступенчатую поверхность с кольцевыми щелевыми зазорами. Внутри подготовительной камеры расположена цилиндрическо-коническая вставка, состоящая из двух жестко соединенных между собой частей, установленных с возможностью вертикального перемещения. Нижняя часть вставки выполнена в виде усеченного конуса, расположенного большим основанием вниз, сопряженного с пневмосепарирующим каналом, ограниченным воздухораспределительной сеткой. Устройство также содержит входной патрубок, соединенный тангенциально с подготовительной камерой, приемник легких примесей, расположенный в корпусе под подготовительной камерой и соединенный с вентилятором, приемник основной фракции зерна, расположенный в нижней части корпуса.

Однако это устройство, обеспечивая устранение недостатков вышеприведенных воздушных сепараторов - Р3-БСД и по патенту 2264267 (РФ), имеет недостаточную эффективность конструкции из-за того, что образование кольцевых щелевых зазоров группой центрально расположенных концентрических полых цилиндров, образующих ступенчатую поверхность с расположенной внутри них вставкой жестко соединенных между собой цилиндрических и конических частей, способствует увеличению его габаритного размера по ширине и, следовательно, материало- и энергоемкости устройства: увеличивается количество переходов и общая длина пути движения воздуха при отделении от зернового потока и в направлении к вертикальному (внешнему) каналу для обработки зерна в пневмосепарирующем канале.

Таким образом, технической задачей предлагаемого изобретения является улучшение конструкции подготовительной камеры воздушного сепаратора, который бы обеспечивал эффективное попутное отделение воздуха от потока зерна, движущегося от приемного устройства в направлении к пневмосепарирующему каналу. При этом воздух должен отделяться от зерна через жалюзийное решето, двигаться по отдельному каналу в направлении к периферии параллельно с потоком зерна и обеспечивать его обдув через воздухораспределительную сетку в пневмосепарирующем канале.

Технический результат заявляемого изобретения заключается в повышении эффективности очистки зерна, уменьшении габаритного размера сепаратора по ширине, снижении его материало- и энергоемкости.

Указанный технический результат достигается тем, что в воздушном пневматическом сепараторе для очистки зерна, включающем цилиндрический корпус с расположенной в верхней части корпуса и коаксиально ему подготовительной камерой, образующей ступенчатую поверхность с кольцевыми щелевыми зазорами, расположенную внутри нее вставку в виде конуса, установленного под колпаком цилиндрического корпуса и расположенного большим основанием вниз, сопряженного с пневмосепарирующим каналом, ограниченным воздухораспределительной сеткой, выполненной в виде цилиндра, под вставкой-конусом в пневмосепарирующем канале в центре коаксиально расположены приемные патрубки примесей, входной патрубок, соединенный тангенциально с подготовительной камерой, приемник легких примесей, соединенный с вентилятором, приемник основной фракции зерна, расположенный в нижней части корпуса, согласно изобретению колпак корпуса выполнен в виде усеченного конуса, в центральном отверстии его верхнего меньшего основания закреплен приемно-питающий цилиндр, соединенный с подготовленной камерой, образованной группой конических пластин в виде жалюзийного решета конической формы, подготовительная камера заключена между колпаком и вставкой-конусом, выполняющей роль распределителя зерна, к нижнему открытому торцу приемно-питающего цилиндра закреплена кольцевая коническая направляющая пластина, нижний торец которой расположен в верхнем отверстии конического жалюзийного решета подготовительной камеры, при этом коническая направляющая пластина и жалюзийное решето разделяют пространство между колпаком и распределителем зерна на две части.

Новое конструктивное исполнение приемно-подготовительной камеры в виде жалюзийного решета обосновано тем, чтобы использовать кинетическую энергию воздушно-зерновой смеси, поступающей в сепаратор из материалопровода пневмотранспортной установки, для эффективного распределения зерна по конической поверхности распределителя и попутного отделения воздуха от него через жалюзийное решето в верхнюю часть камеры, их направления по соответствующим каналам к пневмосепарирующему каналу по рациональной схеме, обеспечивающей повышение эффективности очистки зерна от легких примесей и уменьшение габаритного размера по ширине сепаратора.

В нижней части конической поверхности распределителя установлены направляющие пластины под углом 45° к ее образующей для того, чтобы направить вращающий слой зерна в пневмосепарирующий канал под этим углом захода и увеличить время его движения и обработки в пневмосепарирующем канале. Кроме того такая установка пластин и движение зерна между ними увеличивает сопротивление движению воздуха в зазоре, обеспечивая его переход через жалюзийное решето в верхнюю часть подготовительной камеры и движение воздуха к внешнему вертикальному каналу и далее в пневмосепарирующий канал для обработки зерна.

Результаты исследования и расчетов показывают, что такая конструктивно-технологическая схема приема и разделения воздушно-зерновой смеси, поступающей в сепаратор из пневмотранспортной сети, движения зерна и воздуха по отдельным каналам в попутном направлении обеспечивает увеличение эффективности очистки зерна в пневмосепарирующем канале до 6% при уменьшении габаритного размера сепаратора до 10% в сравнении с известным сепаратором, позволяет разработать проект и внедрение предлагаемого воздушного сепаратора, обеспечивать существенное улучшение конструкции и работы существующего широко используемого на зерноперерабатывающих предприятиях производственного сепаратора Р3-БСД.

Таким образом, новая совокупность конструктивного исполнения приемно-подготовительной камеры и ее разделительно-распределительного устройства, находящихся во взаимосвязи с друг с другом, обеспечивает достижение технического результата, заключающегося в повышении эффективности очистки зерна, уменьшении габаритного размера по ширине, снижении материало- и энергоемкости сепаратора.

Сравнение предлагаемого устройства с другими известными техническими решениями из уровня техники и патентной и научной документации позволило установить, что авторами не выявлены решения, включающие совокупность признаков, сходных и эквивалентных заявляемым. Это позволяет сделать вывод о соответствии предложения критериям «новизна» и «изобретательский уровень».

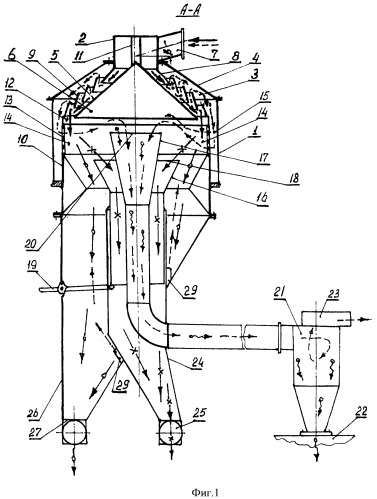

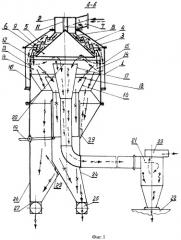

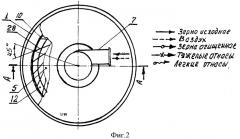

Сущность предлагаемого сепаратора поясняется чертежами, на которых (фиг.1 и 2) схематично изображено устройство сепаратора соответственно в поперечном разрезе и в плане с указанием основных узлов и деталей и схемы поступления зерновоздушной смеси, ее разделения и очистки зерна от примесей.

Предлагаемый воздушный сепаратор содержит цилиндрический корпус 1, внутри верхней части которого и коаксиально ему расположены приемно-питающий цилиндр 2 и подготовительная камера 3, заключенная в цилиндрический корпус под его коническим колпаком 4 и конической поверхностью 5 распределителя зерна 6. Приемно-питающий цилиндр 2 закрытым верхним основанием и входным патрубком 7 установлен в отверстии меньшего верхнего основания конического колпака 4, а нижним открытым концом - в подготовительной камере. К нижнему открытому торцу приемно-питающего цилиндра 2 закреплена коническая направляющая пластина 8, нижний торец которой расположен в верхнем отверстии конического жалюзийного решета 9 подготовительной камеры 3. Жалюзийное решето 9 образовано группой конических пластин, образующих ступенчатую поверхность с кольцевыми щелевыми зазорами, и является продолжением направляющей пластины 8 до стенки внутреннего цилиндрического кожуха 10. Коническая направляющая пластина 8 и жалюзийное решето 9 разделяют пространство подготовительной камеры 3 между колпаком 4 и распределителем 6 на две части. Конический распределитель 6 вершиной входит во внутренний цилиндр 11 приемно-питающего цилиндра 2 и установлен окружностью основания к поверхности стенки внутреннего кожуха 10 с образованием зазора 12 кольцевого сечения. В стенке кожуха 10 установлена цилиндрическая воздухораспределительная сетка 13, ограничивающая пневмосепарирующий канал 14 в периферии. Между стенками корпуса 1 и внутреннего кожуха 10 образован наружный вертикальный канал 15. В центре пневмосепарирующий канал 14 снабжен коаксиально установленными под основанием конического распределителя 6 приемными патрубками для тяжелых 16 и легких 17 относов, образующими отверстие 18 кольцевого сечения с возможностью изменения уровня установки его плоскости с помощью механизма 19. Приемный патрубок 17 для приема легких относов установлен плоскостью отверстия 20 на уровне ниже основания полого конического распределителя 6 и соединен посредством воздуховода с циклоном-разгрузителем 21, установленным на бункере 22 для сбора легких относов, и вентилятором 23. Приемный патрубок 16 для тяжелых относов (битые зерна, их хлопья, семена дикорастущих растений и т.д.) установлен в цилиндрической части бункера 24 для тяжелых относов, который внизу снабжен затвором 25, а очищенное зерно выходит через конус 26, снабженный внизу выпускным отверстием 27 с затвором. Входной патрубок 7 соединен тангенциально с приемно-питающим цилиндром и расположен под входным углом β к горизонту. В нижней части коническая поверхность 5 распределителя 6 снабжена направляющими пластинами 28, установленными нормально к ее поверхности и образующими угол 45° к образующей конической поверхности в проекции на его основание. В месте соединения бункера 24 имеются аспирационные отверстия 29.

Воздушный сепаратор для очистки зерна работает следующим образом.

Исходный зерновой материал, подлежащий очистке от легких примесей - тяжелых и легких относов, поступает в приемно-питающий цилиндр 2 через тангенциально соединенный к нему входной патрубок 7 и, вращаясь в нем, проходит в подготовительную камеру 3, где, продолжая вращаться за счет входной скорости и распределяясь по конической поверхности, опускается к образованному между стенкой внутреннего кожуха 10 и основанием распределителя 6 зазору 12 кольцевого сечения. При движении исходного зерна по конической поверхности распределителя 6 происходит отделение воздуха от зернового потока через жалюзийное решето 9 в верхнюю часть камеры 3 и его движение к наружному вертикальному каналу 15, по которому воздух проходит к воздухораспределительной сетке 13 и через нее обдувает зерновой поток, опускающийся по ней из зазора 12 в пневмосепарирующий канал 14. Воздушный поток, проходя через слой зерна, захватывает и уносит находящиеся в его верхней части легкие примеси в сторону патрубков 16 для тяжелых относов и 17 легких относов по их аэродинамическим свойствам, а очищенное зерно спускается к нижней части внутреннего кожуха 10 и через конус 26 выходит через выпускной затвор 27. Отверстие 18 кольцевого сечения патрубка 16 тяжелых относов изменяется по высоте с помощью механизма 19 и устанавливается на необходимом уровне, обеспечивает эффективность очистки зерна от тяжелых относов. Отверстие 20 приемного патрубка 17 для легких относов через систему воздуховодов соединяется с циклоном-разгрузителем 21, установленным на бункере-накопителе 22, а вентилятор 23 поддерживает необходимое разрежение в патрубке 17, следовательно, необходимую скорость воздушного потока для обдува слоя зерна в пневмосепарующем канале и обеспечивает максимальную эффективность очистки зерна от легких примесей.

Дополнительный объем воздуха для аспирации воздушного сепаратора поступает через аспирационные отверстия 29 в месте соединения бункера 24 для тяжелых относов и с конусом 26 очищенного зерна.

Легкие относы из циклона-разгрузителя 21 выгружаются в бункер-накопитель 22 отходов, на котором он закреплен флянцем нижнего отверстия.

Таким образом, конструктивное исполнение и технологический процесс работы предлагаемого воздушного сепаратора для очистки зерна существенно отличаются от известного, обеспечивают повышение эффективности работы сепаратора и очистки зерна, уменьшение поперечного габаритного размера воздушного сепаратора путем применения рациональных схем конструктивного исполнения основных элементов подготовительной камеры и пневмосепарирующего канала, рациональной технологии отделения воздуха от потока зерна в подготовительной камере, образования воздушного потока и интенсивной обработки зернового слоя в поперечном направлении в пневмосепарирующем канале. Предлагаемый воздушный сепаратор обеспечивает повышение эффективности очистки зерна от легких примесей, разделяя их на отдельные фракции тяжелых и легких относов, направляемых в соответствующие приемные устройства. Предлагаемое устройство обеспечивает повышение эффективности очистки зерна на 6% при уменьшении поперечного габаритного размера сепаратора на 10% в сравнении с известным.

1. Воздушный сепаратор для очистки зерна, включающий цилиндрический корпус с расположенной в верхней части корпуса и коаксиально ему подготовительной камерой, образующей ступенчатую поверхность с кольцевыми щелевыми зазорами, расположенную внутри нее вставку в виде конуса, установленного под колпаком цилиндрического корпуса и расположенного большим основанием вниз, сопряженного с пневмосепарирующим каналом, ограниченным воздухораспределительной сеткой, выполненной в виде цилиндра, под вставкой-конусом в пневмосепарирующем канале в центре коаксиально расположены приемные патрубки примесей, входной патрубок, соединенный тангенциально с подготовительной камерой, приемник легких примесей, соединенный с вентилятором, приемник основной фракции зерна, расположенный в нижней части корпуса, отличающийся тем, что колпак корпуса выполнен в виде усеченного конуса, в центральном отверстии его верхнего меньшего основания закреплен приемно-питающий цилиндр, соединенный с подготовительной камерой, образованной группой конических пластин в виде жалюзийного решета конической формы, подготовительная камера заключена между колпаком и вставкой-конусом, выполняющей роль распределителя зерна, к нижнему открытому торцу приемно-питающего цилиндра закреплена кольцевая коническая направляющая пластина, нижний торец которой расположен в верхнем отверстии конического жалюзийного решета подготовительной камеры, при этом коническая направляющая пластина и жалюзийное решето разделяют пространство между колпаком и распределителем зерна на две части.

2. Воздушный сепаратор по п.1, отличающийся тем, что нижнее основание распределителя зерна образует зазор кольцевого сечения со стенкой внутреннего кожуха, нижняя часть конической поверхности распределителя снабжена направляющими пластинами, установленными нормально к поверхности конуса и образующими угол 45° к образующей конической поверхности.