Жесткий на кручение кольцевой узел статора для авиационного двигателя

Иллюстрации

Показать всеЖесткий на кручение кольцевой узел статора авиационного двигателя содержит жесткий кольцевой опорный элемент и по меньшей мере одно средство крепления двигателя к летательному аппарату. Средство крепления двигателя включает в себя корпус, выполненный из композиционного материала и жестко закрепленный на кольцевом опорном элементе, и жесткий элемент, охватывающий композитный корпус с плотной пригонкой к нему и содержащий соединительный элемент для соединения с летательным аппаратом. Изобретение позволяет снизить вес кольцевого узла статора, сохранив при этом его жесткость. 17 з.п. ф-лы, 13 ил.

Реферат

Настоящее изобретение относится к жесткому на кручение кольцевому узлу статора для авиационного двигателя, содержащему по меньшей мере одно средство крепления двигателя к летательному аппарату.

Авиационным двигателем в предпочтительном варианте осуществления изобретения является газотурбинный, прежде всего реактивный двигатель. К реактивным двигателям относятся различные типы двигателей, на вход которых поступает воздух со сравнительно малой скоростью, этот воздух нагревается в процессе горения и выбрасывается наружу с гораздо более высокой скоростью. Понятие "реактивный двигатель" включает в себя, например, турбореактивные и турбовентиляторные двигатели. Хотя изобретение рассматривается ниже на примере турбовентиляторного двигателя, оно, безусловно, может использоваться и в других типах двигателей.

Авиационный газотурбинный двигатель турбовентиляторного типа обычно содержит передний вентилятор, подпорный компрессор, элементы внутреннего контура двигателя и расположенную сзади силовую турбину низкого давления. Во внутренний контур двигателя входят компрессор высокого давления, камера сгорания и турбина высокого давления, расположенные друг за другом. Компрессор высокого давления и турбина высокого давления в составе внутреннего контура двигателя связаны валом компрессора высокого давления. Компрессор высокого давления, турбина высокого давления и соединяющий их вал, в сущности, образуют ротор высокого давления. Компрессор высокого давления приводится во вращение, сжимая воздух, поступающий во внутренний контур двигателя, до сравнительно высокого давления. Затем этот сжатый воздух смешивается с топливом в камере сгорания и воспламеняется с образованием потока газов, обладающего большой энергией. Этот поток газов движется назад и проходит через турбину высокого давления, вращая ее и вал компрессора высокого давления, который (вал), в свою очередь, вращает компрессор высокого давления.

Поток газов на выходе турбины высокого давления расширяется, проходя через вторую турбину или турбину низкого давления. Турбина низкого давления приводит во вращение вентилятор и подпорный компрессор через вал компрессора низкого давления, и все перечисленные элементы образуют ротор низкого давления. Вал компрессора низкого давления проходит через ротор высокого давления. Большая часть развиваемой двигателем тяги создается вентилятором. Для крепления опор, в которых вращаются роторы, используются корпуса. Обычные турбовентиляторные двигатели имеют корпус вентилятора, корпус средней части двигателя и задний корпус турбины.

Конструктивная прочность газотурбинного двигателя зависит от небольшого числа узлов конструкции двигателя, также известных как узлы статора или корпуса. Эти узлы образуют, таким образом, скелет двигателя. Во время работы двигателя узлы статора испытывают высокие нагрузки. Эти узлы обычно включают в себя корпуса опор для валов двигателя, проточную часть, выполненную в виде кольцевого канала, и радиальные связи (распорки), соединяющие внутреннюю и внешнюю части двигателя между собой. Таким образом, воздух движется по проточной части назад через проходы между соседними связями.

Двигатель крепится к крылу летательного аппарата, в частности самолета, с помощью системы крепления (обычно включающей пилон и относящиеся к нему связи, передающие тягу двигателя) в расположенном спереди переднем узле крепления на корпусе вентилятора и расположенном сзади заднем узле крепления на корпусе турбины. Функция этих средств крепления заключается в передаче усилий с двигателя на летательный аппарат. Чаще всего на двигателе используются средства крепления двух типов: средство крепления первого типа, воспринимающее боковые и вертикальные нагрузки, и средство крепления второго типа, воспринимающее нагрузки в осевом направлении (опоры, передающие на летательный аппарат усилия тяги).

Из US 4132069 А (ближайший аналог изобретения) известен жесткий на кручение кольцевой узел статора для авиационного двигателя, содержащий жесткий кольцевой опорный элемент и по меньшей мере одно средство крепления двигателя к летательному аппарату, причем указанное средство крепления включает в себя соединительный элемент для соединения с летательным аппаратом.

В основу изобретения положена задача разработки конструкции жесткого на кручение кольцевого узла статора авиационного двигателя со средствами крепления для соединения с летательным аппаратом, который создал бы предпосылки для облегчения двигателя.

Эта задача решается в жестком на кручение кольцевом узле статора для авиационного двигателя, содержащем жесткий кольцевой опорный элемент и по меньшей мере одно средство крепления двигателя к летательному аппарату, включающее в себя соединительный элемент для соединения с летательным аппаратом, за счет того, что указанное средство крепления включает в себя корпус, выполненный из композиционного материала, или композита, и жестко закрепленный на кольцевом опорном элементе, и жесткий элемент, охватывающий композитный корпус с плотной пригонкой к нему и содержащий соединительный элемент для соединения с летательным аппаратом.

Композиционные материалы отличаются небольшим весом и имеют высокую удельную жесткость и прочность. Поэтому применение композиционных материалов позволяет уменьшить вес невращающегося силового узла двигателя, сохранив его жесткость практически неизменной. С другой стороны, жесткий элемент, охватывающий композитный корпус с плотной пригонкой к нему и содержащий соединительный элемент для соединения с летательным аппаратом, распределяет механическую нагрузку в композиционном материале по большой площади, что позволяет избежать местных концентраций напряжений (сжатия).

В предпочтительном варианте осуществления изобретения композитный корпус выполнен в виде образованной стенками (стеночной) структуры. Подобная образованная стенками структура, заключающая в себе внутреннюю полость, одну или несколько пустот или сквозное отверстие, создает по сравнению со сплошной конструкцией предпосылки для снижения веса узла. Такая образованная стенками структура может включать в себя переднюю стенку, обращенную лицевой стороной в осевом направлении кольцевого узла и имеющую криволинейную форму.

Жесткий элемент может быть выполнен из металлического материала и может иметь две подвижные относительно друг друга детали, стянутые вокруг композитного корпуса.

Далее, жесткий элемент может иметь криволинейный участок, соответствующий по форме кривизне передней стенки композитного корпуса и подогнанный к криволинейной передней стенке для распределения осевых усилий по композитному корпусу.

Композитный корпус может быть выполнен из полимерного композиционного материала, а материал композитного корпуса может содержать матрицу из термоотверждающегося материала, в частности на основе эпоксидной смолы.

Материал композитного корпуса может содержать по меньшей мере часть множества высокопрочных волокон, которое образует структуру, вытянутую в окружном направлении кольцевого узла, причем волоконная структура имеет большую протяженность в окружном направлении кольцевого узла, чем материал композитного корпуса, В предпочтительном варианте множество высокопрочных волокон может образовывать кольцевую структуру, непрерывную в окружном направлении кольцевого узла, т.е. композитный корпус в этом случае может быть выполнен практически за одно целое с такой кольцевой структурой.

Далее, множество высокопрочных волокон, например, из углеродного материала, может быть по меньшей мере частично внедрено в материал матрицы.

В еще одном предпочтительном варианте осуществления изобретения предлагаемый узел содержит жесткий кольцевой опорный элемент, а композитный корпус жестко закреплен на этом кольцевом опорном элементе. Благодаря такой конструкции достигается высокая жесткость на кручение.

Жесткий опорный элемент может быть выполнен из металлического материала.

В одном варианте осуществления изобретения жесткий опорный элемент может иметь внешнее кольцо и внутреннее кольцо, средство крепления расположено между внутренним и внешним кольцами, а композитный корпус жестко соединен с обоими кольцами, образуя жесткую на кручение сборочную единицу.

Предлагаемый в изобретении узел может содержать по меньшей мере два разнесенных в окружном направлении средства крепления, в частности три разнесенных в окружном направлении средства крепления, первое из которых расположено в самом верхнем положении для соединения с летательным аппаратом, а второе и третье - с противоположных сторон от первого средства крепления в окружном направлении кольцевого узла.

Другие предпочтительные варианты осуществления изобретения и дополнительные преимущества изобретения раскрыты в приведенном ниже подробном описании и формуле изобретения.

Изобретение поясняется ниже на примере вариантов его осуществления, представленных на чертежах, на которых показано:

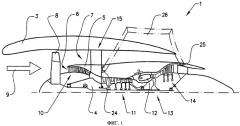

на фиг.1 - схематический вид авиационного двигателя в продольном разрезе,

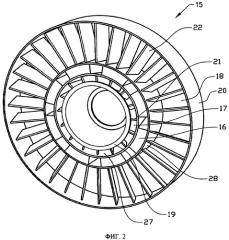

на фиг.2 - узел статора газотурбинного двигателя, используемого в показанном на фиг.1 авиационном двигателе, в аксонометрической проекции,

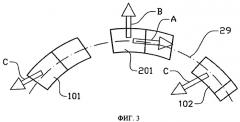

на фиг.3 - схема расположения трех средств крепления на узле статора, показанном на фиг.2,

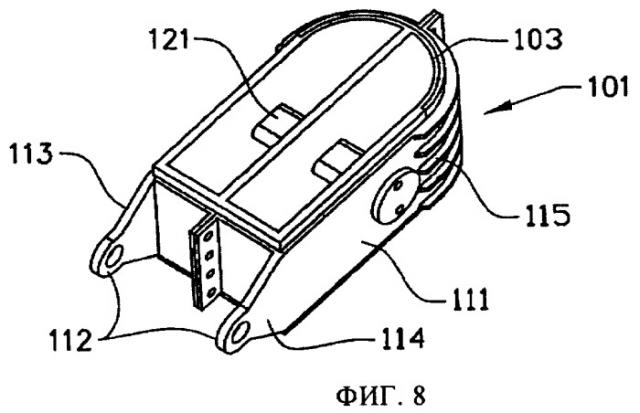

на фиг.4-9 - первый вариант выполнения средства крепления, передающего тягу (осевую нагрузку),

на фиг.10-13 - первый вариант выполнения средства крепления, передающего боковые и вертикальные нагрузки.

Ниже изобретение рассматривается на примере авиационного турбовентиляторного двигателя 1, изображенного на фиг.1, где также показана продольная ось двигателя. Двигатель 1 содержит внешний корпус 3, или обтекатель, внутренний корпус 4 и промежуточный корпус 5, который концентричен первым двум корпусам и делит просвет между ними на проточный канал 6 первого контура двигателя, предназначенный для сжатия воздуха, и проточный канал 7 второго контура двигателя, по которому воздух направляется в обход камеры сгорания и турбины. Таким образом, каждый из проточных каналов 6, 7 имеет кольцевое поперечное сечение, перпендикулярное продольной оси двигателя.

Двигатель 1 содержит вентилятор 8, всасывающий атмосферный воздух 9, подпорный компрессор или компрессор низкого давления (КНД) 10 и компрессор высокого давления (КВД) 11, расположенный в проточном канале 6 первого контура, камеру сгорания 12, в которой топливо смешивается с воздухом, сжимаемым компрессором 11 высокого давления, и сгорает с образованием горячих газов, поток которых движется по проточной части через турбину 13 высокого давления (ТВД) и турбину 14 низкого давления (ТНД), после прохождения которой газообразные продукты сгорания выбрасываются из двигателя.

Турбина высокого давления 13 связана валом с компрессором 11 высокого давления с образованием ротора высокого давления. Турбина 14 низкого давления связана валом с компрессором 10 низкого давления с образованием ротора низкого давления. Компрессор 11 высокого давления, камера сгорания 12 и турбина 13 высокого давления, вместе взятые, именуются внутренним контуром двигателя. Вал ротора низкого давления установлен с возможностью вращения по меньшей мере по части его длины, внутри ротора высокого давления соосно с ним.

Между компрессором 10 низкого давления и компрессором 11 высокого давления 11 в осевом направлении двигателя 1 расположена жесткая на кручение несущая конструкция 15 двигателя, в дальнейшем называемая узлом статора. Узел статора, выполняющий функцию несущей конструкции, известен также как корпус или рама. На определенных стадиях нормального рабочего цикла двигателя узел 15 статора воспринимает высокие нагрузки.

Двигатель 1 крепится к летательному аппарату (не показан) в расположенном спереди переднем узле 24 крепления на узле 15 статора и в расположенном сзади заднем узле 25 крепления на корпусе турбины. На фиг.1 схематично изображена система 26 крепления двигателя, обычно включающая пилон, выступающий вниз из крыла летательного аппарата, и относящиеся к нему связи, передающие тягу двигателя. Система 26 крепления двигателя зафиксирована в передних и задних узлах 24, 25 крепления.

На фиг.2 силовой узел 15 статора представлен в аксонометрической проекции. Узел 15 статора содержит промежуточный, или разделительный, кольцевой элемент 16, который ограничивает внутренний и внешний кольцевые каналы 17, 18. Внутренний канал 17 составляет часть внутреннего проточного канала 6 первого контура авиационного двигателя, а внешний канал 18 составляет часть проточного канала 7 второго контура, по которому движется поток воздуха, направляемого в обход камеры сгорания и турбины.

Кольцевой промежуточный элемент 16 удерживается между внутренним кольцевым опорным элементом 19 и внешним кольцевым опорным элементом 20 множеством распределенных по окружности внутренних и внешних радиальных связей 21, 22, или статорных лопаток. Внутренний и внешний кольцевые опорные элементы 19, 20 и кольцевой промежуточный элемент 16 расположены соосно.

Противоположные концы внутренних связей 21 жестко соединены с внутренним кольцевым элементом 19 и промежуточным элементом 16 для передачи усилий между этими элементами. Противоположные концы внешних связей 22 жестко соединены с промежуточным элементом 16 и внешним кольцевым элементом 20 для передачи усилий между этими элементами. Воздух проходит через проходы между соседними связями 21, 22.

Кольцевой промежуточный элемент 16 содержит внешнее кольцо 27 и внутреннее кольцо 28 из металлического материала, ограничивающие, соответственно, внешний канал 18 и внутренний канал 17.

Вместо известного расположенного на корпусе вентилятора узла 24 крепления, схематически показанного на фиг.1, предлагается использовать три средства 101, 102, 201 крепления. Эти три средства 101, 102, 201 крепления схематически представлены на фиг.3. Первое средство 201 крепления расположено в самом верхнем положении по центру. Первое средство 201 крепления рассчитано на передачу возникающих в двигателе 1 боковых и вертикальных усилий, см. стрелки А и В. Второе и третье средства 101, 102 крепления размещены с противоположных сторон от первого средства 201 крепления и расположены на расстоянии от него в окружном направлении 29 кольцевого узла. Второе и третье средства 101, 102 крепления рассчитаны на восприятие усилий от тяги двигателя, действующих в осевом направлении, см. стрелку С, и имеют одинаковую конструкцию.

Три средства 101, 102, 201 крепления выполнены таким образом, чтобы располагаться в конструкции 15 между внутренним и внешним кольцами 27, 28. Три средства 101, 102, 201 крепления жестко крепятся к конструкции 15.

На фиг.4-9 иллюстрируется вариант выполнения средства 101 крепления, передающего тягу. Это передающее тягу средство 101 крепления имеет корпус 103, выполненный из композиционного материала. Композитный корпус 103 жестко соединен с обоими кольцами 27, 28, образуя вместе с ними жесткую на кручение сборочную единицу. Композитный корпус 103 образует коробчатую образованную стенками структуру с геометрией, способствующей распределению усилий. Стенки этой структуры образуют внешние границы корпуса 103. Композитный корпус 103 содержит полимерную матрицу 104, см. фиг.9.

Множество высокопрочных волокон 105 образует структуру, вытянутую в окружном направлении 29 кольцевого узла 15. В частности, множество высокопрочных волокон 105 образует непрерывную кольцевую структуру. Волоконная структура 105 проходит через материал 104 матрицы и внедрена в этот материал, образуя композитный корпус 103 средства 101 крепления. Кроме того, волоконная структура 105 жестко крепится к промежуточному кольцевому элементу 19.

Образованная стенками композитная структура 103 включает в себя переднюю стенку 106 криволинейной формы, обращенную лицевой стороной в осевом направлении кольцевого узла 15. Образованная стенками структура также включает в себя две плоские расположенные напротив друг друга параллельные боковые стенки 107, 108, а также заднюю стенку 109, которые вместе с передней стенкой образуют замкнутую структуру, ограничивающую проходящее посредине сквозное отверстие. Между передней и задней стенками 106, 109 параллельно боковым стенкам 107, 108 проходит промежуточная средняя подкрепляющая стенка 110.

Волоконная структура 105 проходит через одну боковую стенку 107 на фиг.4. Параллельная волоконная структура (не показана) проходит через другую боковую стенку 108.

Передающее тягу двигателя средство 101 крепления включает в себя жесткий элемент 111, охватывающий композитный корпус 106 с плотной пригонкой к нему. Этот жесткий элемент 111 содержит соединительный элемент 112 в виде охватывающей части, расположенной сзади передающего тягу средства 101 крепления для соединения с летательным аппаратом. В частности, охватывающая часть соединительного элемента включает в себя отверстие, проходящее через два разнесенных выступа 113, 114, выдающихся из композитного корпуса 103 назад. Эта охватывающая часть 112 выполнена таким образом, чтобы в нее вставлялась выполненная соответствующей формы охватываемая часть системы связей, передающих тягу двигателя.

Жесткий элемент 111 имеет криволинейный участок 115, соответствующий по форме кривизне передней стенки 106 композитного корпуса. Этот криволинейный участок 115 подогнан к криволинейной передней стенке 106 для распределения осевых усилий по композитному корпусу. Между криволинейным участком 115 жесткого элемента 111 и передней стенкой 106 расположен промежуточный изогнутый лист 116 или слой, см. фиг.5, обеспечивающий распределение нагрузок по криволинейной поверхности. За счет выпуклости передней стенки 106 композитного корпуса 103 восприятие нагрузки осуществляется на большой площади. Эта конструкция обеспечивает достаточно равномерное распределение нагрузок по криволинейной поверхности. Таким образом, благодаря этой конструкции можно избежать возникновения местных концентраций напряжений.

Жесткий элемент 111 образован двумя выполненными в виде стенок деталями 111a, 111b, дополняющих по форме наружную поверхность композитного корпуса 103. Каждая из двух деталей 111a, 111b содержит один из вышеупомянутых задних фланцев 113, 114. Кроме того, каждая из двух деталей 111a, 111b содержит передний фланец 117, 118. Две этих детали 111a, 111b стянуты вокруг композитного корпуса 103 для плотной пригонки и скреплены друг с другом посредством вышеупомянутых передних и задних фланцев.

Каждая боковая стенка 107, 108 композитного корпуса 103 выполнена с проемом 119 в виде сквозного отверстия. Аналогичным образом, каждая из двух стенок 111a, 111b жесткого элемента 111 выполнена с соответствующим проемом 120. Проемы 120 в выполненной в виде стенки детали 111a жесткого элемента совпадают с проемами 119 в боковых стенках композитного корпуса, образуя расположенное поперек оси гнездо в корпусе 103 под удлиненный крепежный элемент 121 в виде болта или штыря.

Проемы 119 в боковой стенке 107 композитного корпуса 103 выполнены большего размера, чем болт 121 в поперечном сечении, чтобы исключить восприятие болтом каких бы то ни было осевых нагрузок. Таким образом, болт 121 имеет свободу перемещения относительно боковой стенки 107 в продольном направлении болта. Болт 121 соединен с каждой из выполненных в виде стенок деталей 111a, 111b. Передача тянущих усилий должна осуществляться композитным корпусом 103, а не болтом 121. Поэтому болт 121 соединен с выполненными в виде стенок деталями 111a, 111b нежестко. Вышеупомянутые проемы 119, 120 и болт 121 имеют в поперечном сечении продолговатую, овальную или плоскую форму. Таким образом достигается восприятие нагрузок большой площадью.

Рассмотренная выше композитная структура может изготавливаться различными способами. Согласно одному примеру такого способа используется трансферное формование пластмасс. Сначала волокна 105 располагают требуемой непрерывной кольцевой структурой, например, несколькими слоями. Вокруг продолговатой волоконной структуры 105 в заданном положении размещают литьевую форму для композитного корпуса 103. Затем в литьевую форму нагнетают материал матрицы композиционного материала, заполняя им внутренний объем литьевой формы и пространство между волокнами.

На фиг.10-13 представлен один вариант выполнения первого средства 210 крепления, предназначенного для восприятия боковых и вертикальных нагрузок. Первое средство 201 крепления конструктивно выполнено аналогично рассмотренным выше средствам крепления 101, 102, передающим осевые усилия тяги двигателя. Ниже будут рассмотрены лишь конструктивные отличия первого средства крепления,

Боковые стенки 207, 208 образованной стенками композитной структуры 203 имеют несколько сквозных отверстий 219 вышеупомянутого типа, выполненных под удлиненные крепежные средства вышеупомянутого типа. Болты 221 передают нагрузки с плоской поверхности их большей стороны на образованную стенками композитную структуру 203 и, кроме того, поджимают к этой структуре две выполненные в виде стенок детали 207, 208, обеспечивая таким образом замыкание между стенками композитного корпуса 203 и жестким элементом 211 за счет сил трения. Как возможный вариант, прилегающие поверхности выполненных виде стенок деталей склеивают между собой, после чего клеевое соединение сдавливают с помощью болтового соединения.

Образованная стенками структура 203 имеет плоскую переднюю стенку 206. Композитный корпус 203 плотно охватывает жесткий элемент 211. Этот жесткий элемент 211 выполнен U-образным в сечении и проходит лишь вдоль передней стенки 206 и двух боковых стенок 207, 208. Таким образом, задняя стенка 209 образованной стенками структуры 203 открыта наружу. Образованная стенками структура 203 имеет соединительный элемент 212 в виде охватывающей части, расположенный сзади средства 201 крепления для соединения с летательным аппаратом. В частности, эта охватывающая часть включает в себя проем, обращенный назад из композитного корпуса 203. Проем 212 выполнен таким образом, чтобы в него вставлялась охватываемая часть соответствующей формы, предпочтительно выполненная в виде шара.

Корпуса 103, 203 первого, второго и третьего средств 101, 102, 201 крепления расположены на расстоянии друг от друга в окружном направлении предлагаемого в изобретении узла 15. Таким образом, композитные корпуса 103, 203 первого, второго и третьего средств крепления образуют отдельные точки крепления на волоконной структуре 105, разнесенные в окружном направлении.

Композитный корпус 103, 203 в предпочтительном варианте осуществления изобретения имеет матрицу композиционного материала из отверждаемого полимера, в частности термоотверждающегося материала (реактопласта), подходящим вариантом которого является матрица на основе эпоксидной смолы.

Волокна 105 в предпочтительном варианте осуществления изобретения выполнены из углеродного материала.

Возможности осуществления изобретения далеко не исчерпываются рассмотренными выше вариантами; напротив, в рамках объема формулы изобретения его осуществление возможно с разного рода изменениями и усовершенствованиями.

Конструкция средств крепления может отличаться от конструкции, представленной на чертежах. Например, иным может быть расположение волокон. Например, множество волокон может быть расположено в окружном направлении предлагаемого в изобретении узла несколькими отдельными слоями. Альтернативой углеродному волокну может быть стекловолокно.

Как возможный вариант, между боковыми стенками металлического жесткого элемента и боковыми стенками композитного корпуса может быть предусмотрено клеевое соединение.

Кроме того, узел 15 статора может быть снабжен вторым средством крепления для передачи боковых и вертикальных нагрузок. При использовании двух средств крепления для передачи боковых и вертикальных нагрузок и двух средств крепления для передачи осевых нагрузок (тяги двигателя) узел сохранит свою несущую способность в случае поломки или выхода из строя одного из указанных средств крепления.

Безусловно, описанный выше узел статора газотурбинного двигателя может применяться и в других местах конструкции двигателя, например в секции турбин, между турбиной высокого давления и турбиной низкого давления.

1. Жесткий на кручение кольцевой узел статора (15) для авиационного двигателя (1), содержащий жесткий кольцевой опорный элемент (16) и по меньшей мере одно средство (101, 102, 201) крепления двигателя к летательному аппарату, причем указанное средство (101, 102, 201) крепления включает в себя соединительный элемент (112, 212) для соединения с летательным аппаратом, отличающийся тем, что средство (101, 102, 201) крепления включает в себя корпус (103, 203), выполненный из композиционного материала и жестко закрепленный на кольцевом опорном элементе, и жесткий элемент (111, 211), охватывающий композитный корпус (103, 203) с плотной пригонкой к нему и содержащий соединительный элемент (112, 212) для соединения с летательным аппаратом.

2. Узел по п.1, отличающийся тем, что композитный корпус (103, 203) выполнен в виде образованной стенками структуры.

3. Узел по п.2, отличающийся тем, что образованная стенками структура (103) включает в себя переднюю стенку (106), обращенную лицевой стороной в осевом направлении кольцевого узла и имеющую криволинейную форму.

4. Узел по п.1, отличающийся тем, что жесткий элемент (111) содержит две подвижные относительно друг друга детали (111a, 111b), стянутые вокруг композитного корпуса (103).

5. Узел по п.1, отличающийся тем, что жесткий элемент (111, 211) выполнен из металлического материала.

6. Узел по п.1, отличающийся тем, что жесткий элемент (111) имеет криволинейный участок (115), соответствующий по форме кривизне передней стенки (106) композитного корпуса и подогнанный к криволинейной передней стенке для распределения осевых усилий по композитному корпусу.

7. Узел по п.1, отличающийся тем, что композитный корпус (103, 203) выполнен из полимерного композиционного материала.

8. Узел по п.1, отличающийся тем, что материал композитного корпуса содержит матрицу из термоотверждающегося материала.

9. Узел по п.1, отличающийся тем, что материал композитного корпуса содержит матрицу на основе эпоксидной смолы.

10. Узел по п.1, отличающийся тем, что материал композитного корпуса содержит по меньшей мере часть множества высокопрочных волокон (105).

11. Узел по п.10, отличающийся тем, что указанное множество высокопрочных волокон (105) образует структуру, вытянутую в окружном направлении кольцевого узла (15), причем волоконная структура имеет большую протяженность в окружном направлении кольцевого узла, чем материал композитного корпуса.

12. Узел по п.10, отличающийся тем, что множество высокопрочных волокон (105) образует кольцевую структуру, непрерывную в окружном направлении кольцевого узла (15).

13. Узел по любому из пп.10-12, отличающийся тем, что множество высокопрочных волокон (105) по меньшей мере частично внедрено в материал матрицы.

14. Узел по п.10, отличающийся тем, что волокна (105) выполнены из углеродного материала.

15. Узел по п.1, отличающийся тем, что жесткий опорный элемент (16) выполнен из металлического материала.

16. Узел по п.1, отличающийся тем, что жесткий опорный элемент (16) содержит внешнее кольцо (28) и внутреннее кольцо (27), средство (101, 102, 201) крепления расположено между внутренним и внешним кольцами, а композитный корпус (103, 203) жестко соединен с обоими кольцами, образуя жесткую на кручение сборочную единицу.

17. Узел по п.1, отличающийся тем, что он содержит по меньшей мере два разнесенных в окружном направлении средства (101, 102, 201) крепления.

18. Узел по п.1, отличающийся тем, что он содержит три разнесенных в окружном направлении средства (101, 102, 201) крепления, первое (201) из которых расположено в самом верхнем положении для соединения с летательным аппаратом, а второе и третье (101, 102) - с противоположных сторон от первого средства крепления в окружном направлении кольцевого узла.