Способ восстановления опорных и направляющих поверхностей деталей тележек грузовых вагонов

Иллюстрации

Показать всеИзобретение относится к технологии ремонта железнодорожного подвижного состава и может быть использовано на ремонтных предприятиях для восстановительного ремонта опорных поверхностей несущих деталей тележек грузовых вагонов. В способе предварительно изготавливают защитную накладку по площади, равной площади опорного прилива боковой рамы, корпус буксы фрезеруют по опорной и направляющим поверхностям на толщину защитной прокладки, на подготовленные поверхности защитной накладки и корпуса буксы наносят слой клея, полость корпуса буксы между опорными приливами заполняют слоем композитного материала в количестве, обеспечивающем устранение пустот, с превышением уровня верхней кромки композитного материала выше уровня отфрезерованной поверхности опорных приливов на 1,0-1,5 мм, прижимают защитную накладку нормально распределенной статической нагрузкой к поверхности корпуса буксы до соприкосновения с фрезерованной поверхностью корпуса буксы с выдавливанием и удалением излишнего композитного материала, вытесненного из-под накладки, нагревают защитную накладку до температуры полимеризации композиционного материала 120°С с выдержкой при данной температуре в течение 30 минут для обеспечения полимеризации композитного материала, после чего производят засверловку глухого отверстия под контрольный штифт, установку и приварку контрольного штифта к поверхности защитной износостойкой накладки и осуществляют естественное остывание на воздухе в условиях окружающей среды. Изобретение позволяет повысить эффективность восстановительного ремонта и межремонтного ресурса работы за счет повышения износостойкости и усталостной прочности контактной рабочей поверхности при циклических знакопеременных нагрузках, возникающих в процессе эксплуатации тележек грузового вагона. 2 ил.

Реферат

Изобретение относится к технологии ремонта железнодорожного подвижного состава и может быть использовано на ремонтных предприятиях для восстановительного ремонта опорных поверхностей несущих деталей тележек грузовых вагонов.

Тележка грузового вагона состоит из двух боковых рам, каждая из которых в продольном направлении опирается на подшипниковые буксы колесных пар. Боковые рамы поддерживает третий, поперечный элемент - надрессорный брус, на котором расположена центральная шкворневая опора, соединяющая тележку с кузовом. Каждый из этих трех элементов представляет собой просто нагруженную балку. Благодаря этому тележка является статически определимой структурой, что позволяет ей работать в условиях неровностей пути без разгрузки колес от вертикальной нагрузки.

Недостатком конструкции является то, что масса боковых рам прибавляется к массе обрессоренных колесных пар. Это приводит к тому, что импульс динамического воздействия от набегания колесных пар на стыки рельсов, а также удары от неровностей пути и дефектов колесных пар напрямую передаются в зону контакта опорных поверхностей буксы и боковой рамы. Исследования поверхности взаимодействия этих двух сопрягаемых деталей позволяет с достоверной точностью определить, что высокие удельные давления, возникающие во время движения тележки, превышают прочностные свойства стали, из которой изготовлены буксы и боковые рамы. Металл в зоне износа сильно уплотнен, на поверхности опорных мест наблюдаются наплывы деформируемого металла.

Букса в челюстном проеме боковины имеет определенную, заложенную конструктивно, продольную и поперечную подвижность. Это позволяет уменьшить жесткость базы тележки по межосевому расстоянию при вписывании подвижного состава в кривых участках пути. Поэтому опорные поверхности букс и боковин изнашиваются также в результате трения металла по металлу.

В результате этих двух факторов на опорной поверхности боковой рамы образуются износ, углубления, соответствующие форме опорных поверхностей буксы. Это снижает подвижность буксы в челюстном проеме и, как следствие, ухудшает вписывание экипажей в кривые участки пути и, кроме того, отражается на взаимодействии колеса-рельса, увеличивая боковой износ рельса опорной нитки и гребня колеса.

Опорные и направляющие поверхности букс также подвержены в процессе работы тележки тем же видам износа. При этом, как показывают обмеры, приливы одной и той же буксы изнашиваются не в равной степени. Это может привести к перекосу осей колесных пар и неустановленному движению тележки в прямых участках пути.

Известен способ закрепления сменных защитных накладок на опорных поверхностях боковой рамы тележки грузового вагона, включающий размещение на опорной поверхности сменной защитной накладки и закрепление ее в холодном состоянии с размещением прокладки из эластичного материала толщиной 4-7 мм, имеющей форму опорной поверхности и размеры в плане, превышающие ее на 10-25% с последующим сжатием в направлении действия рабочих нагрузок и закреплением защитной накладки после сжатия прокладки (см., например, описание изобретения к патенту РФ № 2281195, кл. В23Р 6/00, опубл. 10.08.2006).

Известен также способ восстановления буксовых направляющих боковых рам тележки, включающий закрепление на них горячим прессованием сменных износостойких накладок, при котором взаимодействующие контактные поверхности обрабатывают на глубину не более предельно допускаемого износа, к обеим упорным поверхностям прижимают нагретые до температуры горячей пластической деформации стальные пластины с боковыми напусками для загиба и закрепления за тыльными сторонами буксовых направляющих, которые одновременно осаживают на упорных поверхностях нормально приложенной статической нагрузкой с механическим обжатием верхних и нижних кромок напусков (см., например, описание изобретения к патенту РФ № 2294275, кл. В23Р 6/00, B61F 5/52, опубл. 27.02.2007).

Однако такие способы ограничены установленными пределами износа рабочей поверхности и не применимы при максимальных величинах изношенной поверхности, что часто имеет место на практике.

Наиболее близким из известных по своей технической сущности и достигаемому результату является выбранный в качестве прототипа способ восстановления опорных и направляющих поверхностей деталей тележек грузовых вагонов, включающий размещение на опорной поверхности детали защитной накладки, выполненной из листовой стали с износостойкими свойствами, ее осаживание на опорной поверхности нормально распределенной статической нагрузкой в пределах допуска на отклонение положения опорной поверхности от измерительной базы в направлении приложения нагрузки и закрепление накладки на сопряженных стенках детали (см., например, описание изобретения к патенту РФ № 2226460, кл. В23Р 6/00, опубл. 10.04.2004).

Существенным недостатком способа является необходимость выполнения сварных работ опорных и направляющих поверхностей корпуса буксы в процессе его восстановительного ремонта, что запрещено требованиями нормативно-технической документации.

Сущность заявляемого изобретения выражается в совокупности существенных признаков, достаточных для достижения обеспечиваемого предлагаемым изобретением технического результата.

Технический результат от использования изобретения выражается в повышении технологичности способа и эффективности восстановительного ремонта, и межремонтного ресурса работы за счет повышения износостойкости и усталостной прочности контактной рабочей поверхности при циклических знакопеременных ударно-температурных нагрузках, возникающих в процессе эксплуатации тележек грузового вагона.

Указанный технический результат достигается тем, что в способе восстановления опорных и направляющих поверхностей опорных и направляющих поверхностей, корпуса буксы боковой рамы тележек грузовых вагонов, включающем подготовку поверхности корпуса буксы и защитной накладки из листовой стали с износостойкими свойствами, ее осаживание и закрепление на стенках корпуса буксы боковой рамы тележек, отличающемся тем, что предварительно защитную накладку изготавливают по площади, равной площади опорного прилива боковой рамы, корпус буксы фрезеруют по опорной и направляющим поверхностям на толщину защитной прокладки, на подготовленные поверхности защитной накладки и корпуса буксы наносят слой клея, полость корпуса буксы между опорными приливами заполняют слоем композитного материала в количестве, обеспечивающем устранение пустот, с превышением уровня верхней кромки композитного материала выше уровня отфрезерованной поверхности опорных приливов на 1,0-1,5 мм, прижимают защитную накладку нормально распределенной статической нагрузкой к поверхности корпуса буксы до соприкосновения с фрезерованной поверхностью корпуса буксы, с выдавливанием и удалением излишнего композитного материала, вытесненного из-под накладки, нагревают защитную накладку до температуры полимеризации композиционного материала 120°С с выдержкой при данной температуре в течение 30 минут, необходимой для обеспечения полимеризации композитного материала, после чего производят засверловку глухого отверстия под контрольный штифт, установку и приварку контрольного штифта к поверхности защитной износостойкой накладки и осуществляют естественное остывание на воздухе в условиях окружающей среды.

Предложенный способ является промышленно применимым существующими техническими средствами и соответствует критерию «изобретательский уровень», т.к. он явным образом не следует из уровня техники, при этом из последнего не выявлено каких-либо преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение указанного технического результата.

Таким образом, предложенное техническое решение соответствует установленным условиям патентоспособности изобретения.

Других известных технических решений аналогичного назначения с подобными существенными признаками заявителем не обнаружено.

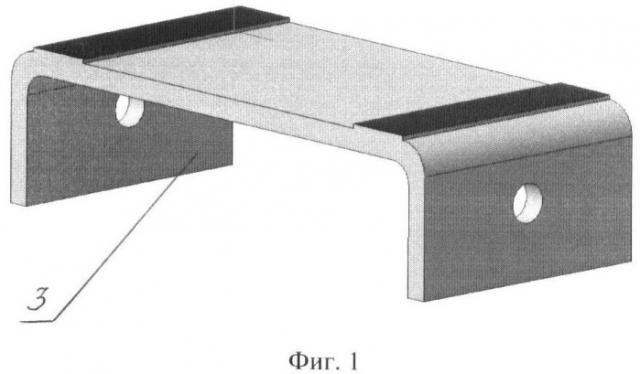

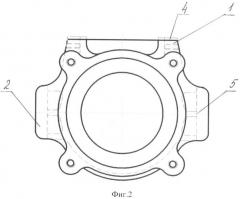

На фиг.1 изображена защитная накладка, на фиг.2 - восстановленный корпус буксы.

Предложенный способ на примере восстановления опорных и направляющих поверхностей корпусов букс тележек грузовых вагонов осуществляют следующим образом.

В процессе работы движения подвижного состава износ опорных и направляющих поверхностей букс и боковых рам, выполненных из стали 20Г1ФЛ, 20ГЛ, 20Л, неизбежен.

Имея большой опыт и положительные результаты исследований материалов в области «трение-износ», а также результаты внедрения разработанной технологии по восстановлению боковых рам, было принято решение оснастить корпусы букс упрочненными накладками.

Основная цель упрочнения - получить корпус буксы, который в процессе работы не будет изнашивать опорную поверхность боковой рамы, при этом износ опорной части боковой рамы практически исчезает, что соответственно снимает вопрос по ремонту опоры боковой рамы. Кроме того, упрочненная букса в процессе работы остается в чертежных размерах и с полной подвижностью в челюстном проеме боковой рамы.

Для выполнения поставленной задачи разработана технология упрочнения корпуса буксы износостойкими защитными накладками. Чтобы снизить удельное давление опорных приливов 1 корпуса 2 буксы на поверхность боковой рамы, было принято решение увеличить площадь сопряжения двух поверхностей. Износостойкая защитная накладка 3 изготавливалась равной площади опорного прилива боковой рамы. Свободное пространство между приливами 1 корпуса 2 буксы заполняют композитным материалом высокого наполнения для создания равнозначной опоры по всей плоскости накладки.

Износостойкая защитная накладка изготавливается из листовой стали Ст3 толщиной 5 мм с нанесением на рабочую поверхность упрочняющего слоя. Упрочнение выполняется наплавочным материалом УСЧ-35 посредством расплавления шихты данного материала в щелевом индукторе высокочастотного генератора ВЧГ9-60/0,44.

Шихта дозированно наносится на рабочую поверхность пластины слоем 3,5-4,5 мм с получением слоя наплавки 0,8-1,0 мм. Для снижения коробления поверхности пластины наплавку ведут в щелевом индукторе с последующим прогревом всей пластины и остыванием в нагруженном (заневоленном) состоянии. После естественного остывания пластину подают на участок гибки под размер, равный опорной части корпуса буксы. Для упрочнения направляющих корпуса буксы изготавливают пластины, равные периметру приливов толщиной 5 мм с наплавкой УСЧ-35 толщиной 1,0 мм.

Для проведения испытаний были взяты корпусы букс после эксплуатации, поэтому, помимо упрочнения их установкой износостойких пластин 3, корпусы букс восстанавливались до чертежных размеров.

Корпуса буксы тележки грузового вагона упрочнялись согласно следующей технологии:

- корпус 2 буксы фрезеруют по опорной 4 и направляющим 5 поверхностям на размер в минус 6 мм (толщина упрочненной накладки) от чертежных размеров;

- область опорной поверхности корпуса буксы, покрывающаяся накладкой, и обратную сторону накладки подвергают пескоструйной обработке для удаления окалины, грязи, смазки;

- на подготовленные поверхности защитной накладки 3 и корпуса 2 буксы наносят слой клея УП-5-207. На некоторые модификации букс устанавливают технологические рамки для удержания композитного материала от растекания в процессе нагрева при полимеризации;

- в полость корпуса 2 буксы между опорными приливами 1 заполняют слоем композитного материала с превышением уровня верхней кромки выше уровня отфрезерованной поверхности опорных приливов на 1,0-1,5 мм. Лишний композит при прижатии накладки струбциной выдавливается и заполняет неровности и полости. Защитную накладку 3 плотно прижимают нормально распределенной статической нагрузкой к опорной поверхности корпуса буксы при помощи струбцин до соприкосновения с фрезерованной поверхностью корпуса буксы. Композит, вытесненный из-под накладки, собирается шпателем для повторного использования;

- температура полимеризации композита составляет около 120°С и достигается нагревом двумя инфракрасными горелками, установленными по обе стороны корпуса буксы. Температура нагрева контролируется оптическим пирометром. В результате нагрева и полимеризации композита обеспечивается прочное и надежное соединение износостойкой накладки 3 с опорной поверхностью 4 корпуса 2 буксы, что существенно повышает работоспособность узла при относительно малых затратах и полном сохранении требований условий безопасности;

- после полимеризации корпус буксы поступает на участок механической обработки для засверловки глухого отверстия под контрольный штифт ⌀ 10 мм, глубиной 20 мм. Засверловку проводят с боковой наружной стороны каждого опорного прилива через загнутый край защитной накладки. Контрольный штифт предназначен для удержания накладки в случае обрыва клеевого соединения;

- на участке сварки корпус буксы размещают на поворотном столе манипулятора для приварки к боковым направляющим приливам упрочненных планок. На этом же этапе осуществляют установку и приварку контрольного штифта к поверхности накладки. Для предотвращения деформации корпуса буксы сварка ведут короткими швами по 15-20 мм по периметру планки электродом ⌀ 3 мм;

- после сварочных работ корпус буксы очищают от излишков композита и сварочного шлака и направляют в пункт сборки тележек грузовых вагонов.

По предложенной технологии упрочнено 80 корпусов букс для проведения эксплуатационных испытаний.

Увеличение износостойкости можно объяснить следующими факторами:

- структурными превращениями в поверхностных слоях наплавленного металла. Под воздействием динамической нагрузки происходит распад перенасыщенного твердого раствора с выделением мелкодисперсной упрочняющей фазы - карбидов железа и хрома размером <10 мкм. Количество карбидов в поверхностном слое значительно увеличивается, то есть происходит имитация отпуска. Получение на поверхности упрочняющих карбидных фаз с высокой микротвердостью Н0,98=12000-17000 МПа, распределенных в пластичной матрице, обеспечивает хорошую устойчивость в условиях трения;

- образованием оксидной пленки на наплавленной поверхности и переносом ее на контактируемую поверхность стали 20Г1ФЛ. Пластичные пленки, перемещаясь по поверхности трения, заполняют впадины и неровности. Поверхность становится гладкой и процесс схватывания не наблюдается;

- измельчением зерна с 7 до 12 балла и наклепом поверхностного слоя стали 20Г1ФЛ - микротвердость возрастает с Н0,98=1600-1700 МПа до Н0,98=3860-4200 МПа.

Таким образом, применение заявленного способа исключает выбраковку боковых рам со сверхнормативным износом и обеспечивает повышение эффективности восстановления за счет упрощения технологии ремонта при повышении износостойких свойств упрочняемых контактных поверхностей восстановленных тележек грузовых вагонов.

Способ восстановления опорных и направляющих поверхностей корпуса буксы боковой рамы тележек грузовых вагонов, включающий подготовку поверхности корпуса буксы и защитной накладки из листовой стали с износостойкими свойствами, ее осаживание и закрепление на стенках корпуса буксы боковой рамы тележек, отличающийся тем, что предварительно защитную накладку изготавливают по площади, равной площади опорного прилива боковой рамы, корпус буксы фрезеруют по опорной и направляющим поверхностям на толщину защитной прокладки, на подготовленные поверхности защитной накладки и корпуса буксы наносят слой клея, полость корпуса буксы между опорными приливами заполняют слоем композитного материала в количестве, обеспечивающем устранение пустот, с превышением уровня верхней кромки композитного материала выше уровня отфрезерованной поверхности опорных приливов на 1,0-1,5 мм, прижимают защитную накладку нормально распределенной статической нагрузкой к поверхности корпуса буксы до соприкосновения с фрезерованной поверхностью корпуса буксы с выдавливанием и удалением излишнего композитного материала, вытесненного из-под накладки, нагревают защитную накладку до температуры полимеризации композиционного материала 120°С с выдержкой при данной температуре в течение 30 мин для обеспечения полимеризации композитного материала, после чего производят засверловку глухого отверстия под контрольный штифт, установку и приварку контрольного штифта к поверхности защитной износостойкой накладки и осуществляют естественное остывание на воздухе в условиях окружающей среды.