Ротор компрессора газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к роторам компрессоров газотурбинных двигателей авиационного и наземного применения, в том числе к роторам, в которых рабочие лопатки выполнены за одно целое с дисками. Технический результат при использовании изобретения заключается в повышении надежности ротора компрессора за счет исключения образования осевых зазоров между соседними рабочими колесами и обеспечения равнопрочности вала ротора по его длине. Указанный технический результат достигается в роторе компрессора газотурбинного двигателя, включающем рабочие колеса, вал и соединенную с валом корпусную заднюю обечайку, причем по периферии рабочее колесо выполнено с кольцевой осевой обечайкой, на свободном конце которой последовательно расположены уплотняющий осевой цилиндрический и радиальный выступы, которые образуют с ответной поверхностью и ответным внутренним радиальным выступом обода соседнего рабочего колеса байонетное соединение с заданными радиальными зазорами, цилиндрический выступ свободного конца кольцевой осевой обечайки контактирует внешней поверхностью с ответной поверхностью обода, при этом вал ротора выполнен с увеличивающейся толщиной стенок от входа в ротор компрессора к его выходу, причем Н /h=1,1…2, где: Н - минимальная толщина стенки вала под последним колесом; h - минимальная толщина стенки вала под первым колесом. 2 ил.

Реферат

Изобретение относится к роторам компрессоров газотурбинных двигателей авиационного и наземного применения, в том числе к роторам, в которых рабочие лопатки выполнены за одно целое с дисками.

Известен ротор компрессора газотурбинного двигателя, в котором диски компрессора установлены на валу шлицами, причем соседние диски соприкасаются между собой, т.е. стянуты как по ступицам, так и по ободам через промежуточные кольца (Патент РФ № 2218483, F04D 29/38, 2003).

Недостатком такой конструкции является ее низкая надежность из-за негерметичности ротора компрессора на переходных режимах работы, так как на этих режимах температуры вала, ступиц дисков и промежуточных колец меняются по времени неодинаково, что приводит к образованию осевых зазоров между ступицами соседних дисков или между ободами дисков и промежуточными кольцами.

Наиболее близкой к заявляемой является конструкция ротора компрессора, состоящая из рабочих колес с выполненными на выносных элементах в соединении с валом шлицами, со стяжной гайкой, расположенной со стороны переднего колеса и установленной за ротором упорной конусной обечайкой, соединенной с валом (Патент РФ № 2347111, F04D 29/32, 2009).

Недостатком известной конструкции, принятой за прототип, является ее низкая надежность из-за образования осевых зазоров между ободами соседних рабочих колес вследствие различной температурной деформации колес и вала на переходных режимах работы, что приводит к снижению радиальной жесткости ротора и его дисбалансу.

Техническая задача, решаемая изобретением, заключается в повышении надежности ротора компрессора за счет исключения образования осевых зазоров между соседними рабочими колесами и обеспечения равнопрочности вала ротора по его длине.

Сущность технического решения заключается в том, что в роторе компрессора газотурбинного двигателя, включающем рабочие колеса, вал и соединенную с валом корпусную заднюю обечайку, согласно изобретению по периферии рабочее колесо выполнено с кольцевой осевой обечайкой, на свободном конце которой последовательно расположены уплотняющий осевой цилиндрический и радиальный выступы, которые образуют с ответной поверхностью и ответным внутренним радиальным выступом обода соседнего рабочего колеса байонетное соединение с заданными радиальными зазорами, цилиндрический выступ свободного конца кольцевой осевой обечайки контактирует внешней поверхностью с ответной поверхностью обода, при этом вал ротора выполнен с увеличивающейся толщиной стенок от входа в ротор компрессора к его выходу, причем H/h=1,1…2, где:

Н - минимальная толщина стенки вала под последним колесом;

h - минимальная толщина стенки вала под первым колесом.

Выполнение рабочих колес по периферии с кольцевой осевой обечайкой, на свободном конце которой последовательно расположены уплотняющий осевой цилиндрический выступ и радиальные выступы, образующие с ответной поверхностью и ответным внутренним радиальным выступом ободной части соседнего рабочего колеса байонетное соединение, исключает появление осевых зазоров между соседними рабочими колесами на любых режимах работы компрессора за счет фиксации между собой в осевом направлении соседних колес байонетным соединением, что повышает надежность ротора компрессора.

Байонетное соединение расположено с внутренней стороны обода соседнего колеса, что позволяет снизить нагрузку от центробежных сил на цилиндрическую кольцевую обечайку, что также повышает надежность ротора компрессора.

Выполнение байонетного соединения с заданными радиальными зазорами, а также контакт внешней поверхности осевого выступа цилиндрической обечайки с ответной поверхностью обода соседнего колеса обеспечивает герметичность ротора компрессора на всех режимах его работы, что также повышает надежность ротора компрессора.

Увеличение толщины стенок вала ротора от входа к его выходу позволяет выполнить вал ротора равнопрочным по его длине, что повышает его надежность.

При Н/h<1,1 снижается надежность вала ротора из-за несоблюдения условия равнопрочности по его длине. При Н/h<2 повышается масса вала ротора.

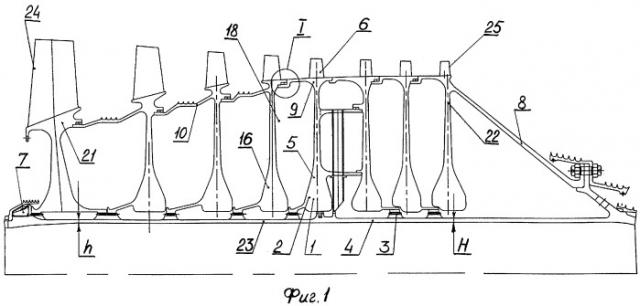

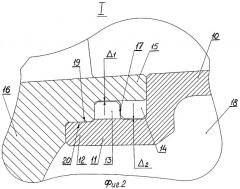

На фиг.1 показан продольный разрез ротора компрессора газотурбинного двигателя, на фиг.2 показан элемент I на фиг.1 в увеличенном виде.

Ротор компрессора газотурбинного двигателя 1 состоит из рабочих колес 2, установленных шлицами 3 на валу 4. Каждое рабочее колесо состоит из диска 5 и выполненных за одно целое с ним рабочих лопаток 6. Между собой рабочие колеса 2 в осевом направлении зафиксированы передней гайкой 7 и задней конусной обечайкой 8, закрепленной на валу 4.

Рабочее колесо 2 по периферии 9 выполнено с кольцевой осевой обечайкой 10, на свободном конце 11 которой последовательно выполнены уплотнительный осевой кольцевой выступ 12 и радиальные выступы 13, образующие с радиальными выступами 14 ободной части 15 соседнего колеса 16 байонетное соединение 17.

Для обеспечения герметичности внутренней полости 18 ротора 1 байонетное соединение 17 выполнено с радиальными зазорами Δ1 и Δ2 и с внутренней стороны ободной части 15 соседнего колеса 16, а уплотняющий осевой цилиндрический выступ 12 кольцевой обечайки 10 контактирует своей внешней поверхностью 19 с ответной поверхностью 20 ободной части 15 колеса 16.

Воздух при сжатии в роторе 1 нагревается, что приводит к увеличению температуры вала 4 от первого колеса 21 к последнему 22, и для обеспечения равнопрочности вала 4 по его длине стенка 23 вала 4 выполнена увеличивающейся от входа 24 в ротор компрессора 1 к его выходу 25.

Работает данное устройство следующим образом.

При сборке ротора 1 рабочие колеса 2 зафиксированы в окружном направлении шлицами 3 на валу 4, что обеспечивает надежную работу байонетных соединений 17.

При работе ротора 1 на кольцевые обечайки 10 действуют значительные усилия от центробежных сил, что могло бы привести к пластическим деформациям обечаек 10 в радиальном направлении. Однако этого не происходит, так как обечайки 10 удерживаются со стороны соседнего колеса 16 байонетным соединением 17, что повышает надежность ротора 1.

Ротор компрессора газотурбинного двигателя, включающий рабочие колеса, вал и соединенную с валом корпусную заднюю обечайку, отличающийся тем, что по периферии рабочее колесо выполнено с кольцевой осевой обечайкой, на свободном конце которой последовательно расположены уплотняющий осевой цилиндрический и радиальный выступы, которые образуют с ответной поверхностью и ответным внутренним радиальным выступом обода соседнего рабочего колеса байонетное соединение с заданными радиальными зазорами, цилиндрический выступ свободного конца кольцевой осевой обечайки контактирует внешней поверхностью с ответной поверхностью обода, при этом вал ротора выполнен с увеличивающейся толщиной стенок от входа в ротор компрессора к его выходу, причем Н/h=1,1…2, гдеН - минимальная толщина стенки вала под последним колесом;h - минимальная толщина стенки вала под первым колесом.