Реактор высокого давления с псевдоожиженным слоем для получения гранулированного поликристаллического кремния

Иллюстрации

Показать всеИзобретение относится к реактору высокого давления с псевдоожиженным слоем для получения гранулированного поликристаллического кремния, который содержит трубу реактора, оболочку реактора, окружающую трубу реактора, внутреннюю зону, образованную внутри трубы реактора, и внешнюю зону, образованную между оболочкой реактора и трубой реактора. При этом во внутренней зоне образуется псевдоожиженный слой частиц кремния и происходит осаждение кремния, а во внешней зоне псевдоожиженный слой частиц кремния не образуется и осаждение кремния не происходит. Кроме того, реактор высокого давления содержит элемент управления разностью давлений, поддерживающий разность между величинами давления во внешней зоне и во внутренней зоне в интервале от 0 до 1 бар. Изобретение позволяет поддерживать физическую стабильность трубы реактора и получать гранулированный поликристаллический кремний даже при сравнительно высоком давлении реакции. 25 з.п. ф-лы, 2 ил.

Реферат

Область техники

Данное изобретение относится к реактору высокого давления с псевдоожиженным слоем для получения гранулированного поликристаллического кремния, обеспечивающему поддержание в течение длительного времени стабильного функционирования трубы реактора и возможность получения эффективным образом гранулированного поликристаллического кремния даже при сравнительно высоком давлении реакции.

Предшествующий уровень техники

Обычно высокочистый поликристаллический кремний используется в качестве исходного материала для изготовления полупроводниковых приборов или солнечных элементов. Поликристаллический кремний получают термическим разложением и/или восстановлением водородом реакционного газа, содержащего в своем составе атомы кремния и очищенного до высокой степени чистоты, обеспечивая, соответственно, непрерывное осаждение кремния на кремниевых частицах.

Для массового производства поликристаллического кремния используются в основном реакторы с колпаком, которые обеспечивают получение поликристаллического кремния в виде стержней диаметром примерно 50-300 мм. Однако реакторы с колпаком, которые состоят в основном из резистивной системы нагревания, не могут функционировать непрерывным образом вследствие неизбежного ограничения в увеличении максимально достижимого диаметра стержня. Эти реакторы, как известно, также имеют значительные проблемы, связанные с низкой эффективностью осаждения и высоким потреблением электрической энергии вследствие ограниченной поверхности кремния и высоких тепловых потерь.

В качестве альтернативы, в последнее время разработан реактор с псевдоожиженным слоем для получения гранулированного поликристаллического кремния с размером частиц 0,5-3 мм. В соответствии с этим способом псевдоожиженный слой частиц кремния образуется посредством направленного вверх потока газа, и размер частиц кремния увеличивается по мере осаждения на частицах кремния из реакционного газа, содержащего в своем составе атомы кремния, который подается к нагретому псевдоожиженному слою.

Как и в случае обычных реакторов с колпаком для реактора с псевдоожиженным слоем также используется силановое соединение типа Si-H-Cl, такое как моносилан (SiH4), дихлорсилан (SiH2Cl2), трихлорсилан (SiHCl3), тетрахлорид кремния (SiCl4) или их смеси, в качестве реакционного газа, содержащего в своем составе атомы кремния, который обычно также содержит водород, азот, аргон, гелий и т.д.

Для осаждения кремния должна поддерживаться высокая температура реакции (т.е. температура частиц кремния).

Температура должна составлять примерно 600-850°С для моносилана и примерно 900-1100°С для трихлорсилана, который используется наиболее часто.

Процесс осаждения кремния, которое обусловлено термическим разложением и/или восстановлением водородом газообразного реагента, содержащего в своем составе атомы кремния, включает различные элементарные реакции, и имеются сложные пути, в соответствии с которыми атомы кремния превращаются в гранулированные частицы, зависящие от газообразного реагента. Однако независимо от вида элементарной реакции и газообразного реагента, функционирование реактора с псевдоожиженным слоем обеспечивает получение гранулированного поликристаллического кремния в качестве продукта.

При этом частицы кремния малых размеров, т.е. затравочные кристаллы, увеличиваются в размере вследствие непрерывного осаждения кремния или агломерации частиц кремния, теряют посредством этого текучесть и, в конечном счете, перемещаются в нижнем направлении. 3атравочные кристаллы могут быть приготовлены заранее или «in situ» в самом псевдоожиженном слое или же могут подаваться в реактор непрерывным, периодическим или прерывистым образом. Полученные таким образом частицы увеличенного размера, т.е. поликристаллический кремний в качестве продукта может быть выведен из нижней части реактора непрерывным, периодическим или прерывистым образом.

Вследствие сравнительно большой площади поверхности частиц кремния система реактора с псевдоожиженным слоем обеспечивает более высокий выход реакции по сравнению с реакторной системой с колпаком. Кроме того, гранулированный продукт может быть использован непосредственно без дополнительной обработки для последующих процессов, таких как выращивание монокристаллов, изготовление кристаллических блоков, обработки и модификации поверхности, приготовление химического материала для реакционного взаимодействия или разделения или же формование, или измельчение частиц кремния. Хотя эти последующие процессы могут выполняться периодическим образом, производство гранулированного поликристаллического кремния позволяет выполнять данные процессы полунепрерывным или непрерывным образом.

Для малозатратного производства гранулированного поликристаллического кремния требуется увеличение производительности реактора с псевдоожиженным слоем. Для достижения этой цели наиболее эффективно увеличение скорости осаждения кремния при низком удельном потреблении энергии, что может быть достигнуто непрерывным функционированием реактора с псевдоожиженным слоем при высоком давлении. Для непрерывного протекания процесса в реакторе с псевдоожиженным слоем необходимо обеспечение физической стабильности компонентов реактора.

В отличие от обычных реакторов с псевдоожиженным слоем выбор материалов для компонентов реактора с псевдоожиженным слоем для получения поликристаллического кремния сталкивается с серьезными ограничениями. Особенно важен выбор материала стенки реактора с псевдоожиженным слоем, учитывая желательную высокую чистоту поликристаллического кремния. Физическая стабильность стенки реактора понижена вследствие того, что она всегда находится в контакте с кремниевыми частицами, псевдоожиженными при высоких температурах, и подвергается воздействию нерегулярных вибраций и сильных сдвиговых напряжений, вызываемых частицами псевдоожиженного слоя. Однако очень трудно выбрать подходящий материал среди высокочистых неметаллических неорганических материалов, которые способны выдерживать высокое давление, поскольку металлические материалы не подходят из-за высокой температуры реакции и химических свойств газообразного реагента. По этой причине данный реактор с псевдоожиженным слоем для получения поликристаллического кремния неизбежно имеет сложную структуру. Обычным поэтому является то, что труба реактора, изготовленная из кварца, позиционируется в резистивном нагревателе для нагревания частиц кремния, и как труба реактора, так и нагреватель окружены металлической оболочкой. Предпочтительно размещение между нагревателем и оболочкой реактора или с внешней стороны оболочки реактора изоляционного материала для уменьшения тепловых потерь.

Например, патент США №5165908 раскрывает реакторную систему, в которой резистивный нагреватель окружает трубу реактора, изготовленную из кварца, нагреватель с трубой защищены оболочкой из нержавеющей стали, и с внешней стороны оболочки размещен изоляционный материал.

Патент США №5810934 раскрывает реактор с псевдоожиженным слоем для получения поликристаллического кремния, содержащий реакторный резервуар, т.е. трубу реактора, устанавливающую расположение псевдоожиженного слоя; кожух, т.е. защитную трубу, окружающую трубу реактора; нагреватель, установленный с внешней стороны кожуха; и внешнюю защитную оболочку, окружающую нагреватель и изоляционный материал. В этом патенте особое значение придается тому, что между трубой реактора и нагревателем установлена защитная труба, изготовленная из кварца, для предотвращения растрескивания трубы реактора и загрязнения ее внутреннего пространства.

Между тем, реактор с псевдоожиженным слоем для получения поликристаллического кремния может иметь разную структуру, в зависимости от способа нагревания.

Например, патент США №4786477 раскрывает способ нагревания частиц кремния проникновением микроволн через кварцевую трубу реактора вместо использования обычного нагревателя с внешней стороны этой трубы. Однако в этом патенте все еще имеют место затруднения со сложной структурой реактора и отсутствие путей увеличения давления реакции внутри кварцевой трубы реактора.

Для разрешения вышеуказанной проблемы патент США №5382412 раскрывает реактор с псевдоожиженным слоем для получения поликристаллического кремния, обладающий простой структурой, в котором цилиндрическая труба реактора поддерживается вертикально металлической оболочкой реактора. Однако в этом патенте еще остаются проблемы, связанные с тем, что внутреннее давление не может быть увеличено выше атмосферного давления, и элемент для подачи микроволн должен быть объединен с оболочкой реактора, при этом отсутствуют предложения по преодолению недостаточной механической прочности трубы реактора, ожидаемой при высоком давлении реакции.

Поэтому в варианте осуществления данного изобретения предоставляется реактор высокого давления с псевдоожиженным слоем для получения гранулированного поликристаллического кремния, который содержит (а) трубу реактора, (b) оболочку реактора, окружающую трубу реактора, (с) внутреннюю зону, образованную внутри трубы реактора, в которой образуется псевдоожиженный слой частиц кремния и происходит осаждение кремния, и внешнюю зону, образованную между оболочкой реактора и трубой реактора, в которой поддерживается атмосфера инертного газа, и (d) элемент управления, чтобы поддерживать разность между величинами давления во внутренней зоне и во внешней зоне в интервале от 0 до 1 бар, посредством чего обеспечивается поддержание физической стабильности трубы реактора и эффективное получение гранулированного поликристаллического кремния даже при сравнительно высоком давлении реакции.

Кроме того, в другом варианте осуществления данного изобретения предоставляется реактор с псевдоожиженным слоем, который может быть простым образом применен для производства частиц кремния высокой чистоты при сведении к минимуму загрязнения примесями.

Описание изобретения

В соответствии с одним аспектом данного изобретения обеспечивается реактор высокого давления с псевдоожиженным слоем для получения гранулированного поликристаллического кремния, содержащий:

(a) трубу реактора;

(b) оболочку реактора, окружающую трубу реактора;

(c) внутреннюю зону, образованную внутри трубы реактора, и внешнюю зону, образованную между оболочкой реактора и трубой реактора, при этом во внутренней зоне образуется псевдоожиженный слой частиц кремния и происходит осаждение кремния, в то время как во внешней зоне псевдоожиженный слой частиц кремния не образуется, и осаждение кремния не происходит;

(d) впускной элемент для введения газов в слои частиц кремния;

(e) выпускной элемент, включающий выпускной элемент для частиц кремния и выпускной элемент для газа для выпуска соответственно частиц поликристаллического кремния и отходящих газов из слоя частиц кремния;

(f) соединительный элемент для инертного газа для поддержания по существу атмосферы инертного газа во внешней зоне;

(g) элемент управления давлением для измерения и/или управления давлением (Pi) во внутренней зоне и давления (Ро) во внешней зоне; и

(h) элемент управления разностью давлений для поддержания величины |Po-Pi| в интервале 0-1 бар.

Ниже представлено подробное описание данного изобретения со ссылками на приложенные чертежи.

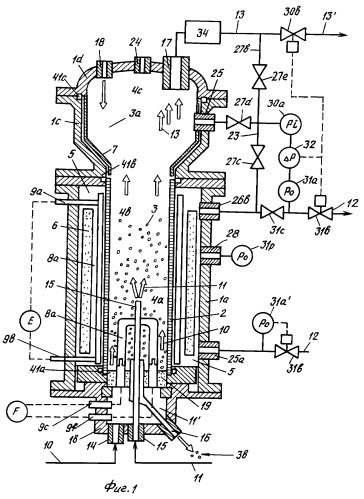

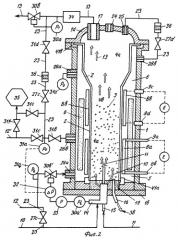

Фиг.1 и 2 представляют собой виды поперечного сечения реактора высокого давления с псевдоожиженным слоем для получения гранулированного поликристаллического кремния, посредством которых всесторонним образом иллюстрируются некоторые из вариантов осуществления данного изобретения.

Внутреннее пространство реактора с псевдоожиженным слоем здесь отделено от внешнего пространства оболочкой 1 реактора, которая окружает установленную вертикально трубу 2 реактора. Труба 2 реактора разделяет внутреннее пространство на внутреннюю зону 4 и внешнюю зону 5. Во внутренней зоне образуется псевдоожиженный слой частиц кремния и происходит осаждение кремния во внешней зоне, слой частиц кремния не образуется, и не происходит осаждение кремния.

Оболочка 1 реактора может быть изготовлена из металлического материала с достаточной механической прочностью и пригодностью для обработки, такого как углеродистая сталь, нержавеющая сталь или другая легированная сталь. Оболочка 1 реактора может быть разделена на несколько компонентов, таких как 1а, 1b, 1с и 1d, как показано на фиг.1 и 2, для удобства изготовления, сборки и демонтажа.

Для сборки компонентов оболочки 1 реактора важно использование прокладок или уплотнительных материалов для полной герметизации. Компоненты могут обладать разной структурой в виде цилиндрической трубы, фланца, трубы с патрубками, пластины, конуса, эллипсоида и рубашки с двойной стенкой, между стенками которой протекает охлаждающая среда. Внутренняя поверхность каждого компонента может быть покрыта защитным слоем или установлена вместе с защитной трубой или стенкой. 3ащитный слой, защитная труба или защитная стенка могут быть изготовлены из металлического материала или неметаллического материала, такого как органический полимер, керамика и кварц.

Некоторые компоненты оболочки 1 реактора, обозначенные как 1а, 1b, 1с и 1d на фиг.1 и 2, могут поддерживаются ниже определенной температуры посредством использования охлаждающей среды, такой как вода, масло, газ и воздух, для защиты оборудования или операторов или же для предотвращения любого термического расширения элементов оборудования или для обеспечения требований техники безопасности. Хотя это и не показано на фиг.1 и 2, компоненты, которые нуждаются в охлаждении, могут быть сконструированы таким образом, что содержат элемент для циркуляции хладагента вдоль их внутренних или внешних стенок. Вместо охлаждения оболочка 1 реактора может содержать изоляционный материал на внешней стенке.

Труба 2 реактора может иметь любую форму при условии, что она может поддерживаться оболочкой 1 реактора таким образом, что обеспечивает разделение внутреннего пространства оболочки 1 реактора на внутреннюю зону 4 и внешнюю зону 5. Труба 2 реактора может быть простой прямолинейной трубой, как на фиг.1, профилированной трубой, как на фиг.2, конусом или эллипсоидом, и один или оба конца трубы 2 реактора могут быть сформованы в виде фланца. Кроме того, труба 2 реактора может содержать несколько компонентов, и некоторые из этих компонентов могут быть установлены в виде вкладышей на внутренней стенке оболочки 1 реактора.

Труба 2 реактора может быть изготовлена из неорганического материала, который стабилен при сравнительно высокой температуре, такого как кварц, кремнезем, нитрид кремния, нитрид бора, карбид кремния, графит, кремний, стекловидный углерод или их комбинации.

В то же время углеродсодержащий материал, такой как карбид кремния, графит, стекловидный углерод, могут образовывать примесь углерода и загрязнять частицы поликристаллического кремния. Соответственно, если труба 2 реактора изготовлена из углеродсодержащего материала, внутренняя стенка трубы 2 реактора может быть покрыта или облицована такими материалами как кремний, кремнезем, кварц или нитрид кремния. Кроме того, труба 2 реактора может иметь многослойную структуру. Поэтому труба 2 реактора является однослойной или многослойной структурой в направлении толщины, каждый слой которой изготовлен из разного материала.

Для оболочки 1 реактора могут быть использованы уплотнительные элементы 41а, 41b для надежного закрепления трубы 2 реактора. Уплотнительные элементы могут быть стабильными при температуре выше 200°С и могут быть изготовлены из материла, выбранного из органического полимера, графита, кремнезема, керамики, металла или их комбинаций. Однако с учетом вибрации и термического расширения во время функционирования реактора, уплотнительные элементы 41а, 41b могут быть установлены менее жестко, чтобы уменьшить возможность растрескивания трубы 2 реактора в ходе монтажа, функционирования и демонтажа.

Отделение внутреннего пространства оболочки 1 реактора трубой 2 реактора может предотвратить попадание частиц кремния из внутренней зоны 4 во внешнюю зону 5 и дифференцировать функции и условия внутренней зоны 4 и внешней зоны 5.

Кроме того, в оболочке 1 реактора могут быть установлен нагревательный элемент 8а, 8b для нагревания частиц кремния. Один или множество нагревательных элементов 8а, 8b могут быть установлены во внутренней зоне 4 и/или во внешней зоне 5 различным образом. Например, нагревательный элемент может быть установлен лишь во внутренней зоне 4 и во внешней зоне 5, как показано на фиг.1 детальным образом. При этом множество нагревательных элементов 8а, 8b могут быть установлены в обеих зонах или лишь во внешней зоне 5, как показано на фиг.2. Кроме того, хотя это и не показано на чертежах, множество нагревательных элементов 8а, 8b могут быть установлены лишь во внутренней зоне 4. С другой стороны, единственный нагревательный элемент может быть установлен лишь во внешней зоне 5.

Электрическая энергия подается на нагревательный элемент 8а, 8b посредством элементов 9a-9f для подачи электропитания, установленных на оболочке 1 реактора или проходящих через нее. Элементы 9a-9f для подачи электропитания, которые соединяют нагревательный элемент 8а, 8b в реакторе и источник электропитания Е с внешней стороны реактора, могут содержать металлические компоненты в виде кабеля, стержня, прутка, формованного элемента, патрона или штепсельного разъема. Или же элементы 9a-9f для подачи электропитания могут содержать электрод, который изготовлен из такого материала как графит, керамика (например, карбид кремния), металл или их смеси и имеет разную форму. В качестве альтернативы, элементы для подачи электропитания могут быть образованы вытягиванием части нагревательного элемента 8а, 8b. В комбинации элементов 9a-9f для подачи электропитания с оболочкой 1 реактора важное значение имеет также электрическая изоляция, помимо механического уплотнения для предотвращения просачивания газа. Кроме того, желательно охлаждать элементы 9 для подачи электропитания посредством использования циркулирующей охлаждающей среды, такой как вода, масло и газ.

При этом в реакторе с псевдоожиженным слоем должен быть установлен впускной элемент для газа, чтобы образовать псевдоожиженный слой, в котором частицы кремния могут перемещаться газовым потоком, внутри трубы 2 реактора, т.е. в нижней части внутренней зоны 4, для получения поликристаллического кремния осаждением кремния на поверхности псевдоожиженных частиц кремния.

Впускной элемент для газа включает впускной элемент 14, 14 для введения газа 10, создающего псевдоожижение в слой частиц кремния, и впускной элемент 15 для введения газообразного реагента, содержащего в своем составе атомы кремния, оба эти элемента установлены в комбинации с оболочкой 1b реактора.

Термин «газ, создающий псевдоожижение» 10, как он использован здесь, относится к газу, вводимому для поддержания части или большинства частиц 3 кремния во взвешенном состоянии в псевдоожиженном слое, образованном во внутренней зоне 4. В одном варианте согласно данному изобретению в качестве газа 10, создающего псевдоожижение, может быть использован водород, азот, аргон, гелий, хлористый водород (HCl), тетрахлорид кремния (SiCl4) или их смесь.

Термин «газообразный реагент» 11, как он использован здесь, относится к исходному газу, содержащему атомы кремния, который используется для получения частиц поликристаллического кремния. В одном варианте согласно данному изобретению в качестве газообразного реагента 11 может быть использован моносилан (SiH4), дихлорсилан (SiH2Cl2), трихлорсилан (SiHCl3), тетрахлорид кремния (SiCl4) или их смесь. Газообразный реагент 11 может, кроме того, содержать по меньшей мере один газ, выбранный из водорода, азота, аргона, гелия и хлористого водорода (HCl).

Кроме того, в дополнение к использованию в качестве источника кремния для осаждения газообразный реагент 11 вносит вклад в псевдоожижение частиц 3 кремния, как это делает газ 10, создающий псевдоожижение.

Впускной элемент 14, 14' для газа, создающего псевдоожижение, и впускной элемент 15 для газообразного реагента могут содержать, соответственно, трубу или сопло, камеру, фланец, патрубок, прокладку и т.п. Части этих компонентов, открытые во внутреннее пространство оболочки 1 реактора, особенно в нижнюю часть внутренней зоны 4, в которой данные части могут соприкасаться с кремниевыми частицами 3, предпочтительно состоят из трубы, вкладыша или формованного элемента из материала, который выбран из тех материалов, которые применимы для трубы 2 реактора.

Кроме того, у нижней части псевдоожиженного слоя 4 а во внутренней зоне 4 установлен элемент 19 для распределения газа 10, создающего псевдоожижение, с впускным элементом для газа 14, 14', создающего псевдоожижение, и впускным элементом 15 для газообразного реагента. Элемент 19 для распределения газа может иметь любую конфигурацию или структуру, включающую распределительную пластину с множеством отверстий или пор, уплотнительный заполняющий материал, погруженный в слой частиц, сопло или их комбинацию.

Для предотвращения осаждения кремния на верхней поверхности элемента 19 для распределения газа, выпускное отверстие впускного элемента 15 для газообразного реагента, через которое газообразный реагент 11 инжектируется внутрь псевдоожиженного слоя, может быть расположено выше верхней части элемента 19 для распределения газа.

Во внутренней зоне 4 реактора газ 10, создающий псевдоожижение, который требуется для образования псевдоожиженного слоя 4а частиц кремния, может быть подан разным образом, в зависимости от того, каким образом скомпонован впускной элемент 14, 14' для газа, создающего псевдоожижение. Например, как показано на фиг.1, газ 10, создающий псевдоожижение, может быть подан посредством впускного элемента 14, 14' для газа, создающего псевдоожижение, который соединен с оболочкой 1 реактора таким образом, что в нижней части элемента 19 для распределения газа в виде распределительной пластины может быть образована газовая камера. В качестве альтернативы, как показано на фиг.2, газ 10, создающий псевдоожижение, может быть подан посредством впускного элемента 14 для газа, создающего псевдоожижение, который соединен с оболочкой 1 реактора таким образом, чтобы одно или несколько сопловых отверстий для газа, создающего псевдоожижение, могли быть позиционированы в элементе 19 для распределения газа, который содержит третий уплотнительный заполняющий материал, иной, чем те, которые используются при псевдосжижении частиц кремния. При этом элемент 19 для распределения газа и впускной элемент 14, 14' для газа, создающего псевдоожижение, могут быть образованы посредством использования обоими средствами распределительной пластины и уплотнительного заполняющего материала, который были вышеуказанны.

В варианте осуществления согласно данному изобретению частицы поликристаллического кремния получают во внутренней зоне 4 реактора посредством осаждения кремния. После подачи газообразного реагента 11 через впускной элемент 15 для газообразного реагента происходит осаждение кремния на поверхности частиц 3 кремния, нагретых нагревательным элементом 8а, 8b.

Элемент 16 для выпуска частиц также требует объединения с оболочкой 1 реактора для выпуска полученных таким образом частиц кремния из внутренней зоны 4 наружу из реактора с псевдоожиженным слоем.

Выпускная труба, которая образует элемент 16 для выпуска частиц, может быть объединена с впускным элементом 15 для газообразного реагента, как показано на фиг.1. В качестве альтернативы, она может быть установлена независимо от впускного элемента 15 для газообразного реагента, как показано на фиг.2. Через элемент 16 для выпуска частиц образованные частицы 3b кремния могут выпускаться, когда это требуется, из псевдоожиженного слоя 4а непрерывным, периодическим или прерывистым образом.

Как показано на фиг.1, с оболочкой 1 реактора может быть объединена дополнительная зона. Такая дополнительная зона может быть образована в какой-либо части или в нижней части впускного элемента 14' для газа, создающего псевдоожижение, предоставляя пространство для размещения или задержки частиц 3b кремния с возможностью их охлаждения перед выпуском из реактора.

Кремниевые частицы 3, а именно, кремниевые частицы 3b, полученные в виде продукта, выпущенные из внутренней зоны 4 в соответствии с вариантом согласно данному изобретению, могут быть направлены в элемент для хранения или элемент для транспортировки полученного поликристаллического кремния, которые непосредственно связаны с реактором. При этом полученные таким образом в качестве продукта частицы 3b кремния могут иметь распределение по размеру вследствие природы реактора с псевдоожиженным слоем, и частицы меньшего размера, включенные в такой продукт, могут быть использованы в качестве затравочных кристаллов 3а для осаждения кремния. Соответственно возможно, чтобы частицы 3b кремния, полученные в качестве продукта и выпущенные из внутренней зоны 4, могли направляться в сепаратор, в котором частицы могли бы разделяться по размеру. В таком случае частицы большего размера могут направляться в элемент для хранения или элемент для транспортировки частиц, в то время как частицы меньшего размера используются в качестве затравочных кристаллов 3а.

С другой стороны, учитывая сравнительно высокую температуру частиц кремния в псевдоожиженном слое 4а, частицы 3b кремния могут быть охлаждены при выводе через элемент 16 для выпуска частиц. Для этой цели через элемент 16 для выпуска частиц может протекать охлаждающий газ, такой как водород, азот, аргон, гелий или их смесь, или охлаждающая среда, такая как вода, масло или газ могут циркулировать через стенку элемент 16 для выпуска частиц.

В качестве альтернативы, хотя это и не показано на чертежах, элемент 16 для выпуска частиц может быть объединен с внутренним пространством оболочки 1 реактора (например, 14' на фиг.1) или нижней частью оболочки реактора (например, 1b на фиг.1 и 2), предоставляя достаточное пространство для размещения или задержки частиц 3b кремния с возможностью их охлаждения в течение определенного промежутка времени перед выпуском из реактора.

Необходимо предотвращать загрязнение полученных частиц 3b кремния при выпуске из реактора через элемент 16 для выпуска частиц. Поэтому в конструкции элемента 16 для выпуска частиц элементы элемента 16 для выпуска частиц, которые могут соприкасаться с полученными частицами 3b кремния с высокой температурой, могут содержать трубу, вкладыш или формованного элемента из неорганического материала, применимого для трубы 2 реактора, или покрыты таким материалом. Эти элементы элемента 16 для выпуска частиц предпочтительно соединены с металлической оболочкой реактора и/или защитной трубой.

Компоненты элемента 16 для выпуска частиц, которые соприкасаются с частицами продукта со сравнительно низкой температурой или имеют элемент охлаждения на их стенках, могут содержать трубу, вкладыш или формованный элемент из металлического материала, внутренняя стенка которых покрыта или футерована фторсодержащим полимерным материалом.

Как указано выше, полученные частицы 3b кремния могут быть выпущены из внутренней зоны 4 реактора через элемент 16 для выпуска частиц в элемент для хранения или элемент для транспортировки полученного поликристаллического кремния непрерывным, периодическим или прерывистым образом.

При этом между реактором и элементом для хранения продукта может быть размещен сепаратор для разделения частиц, чтобы разделять полученные частицы 3b кремния по размеру и использовать частицы малых размеров в качестве затравочных кристаллов 3а. В качестве сепаратора для разделения частиц в варианте осуществления согласно данному изобретению могут быть использованы различные устройства, имеющиеся в продаже.

Желательно, чтобы элементы сепаратора для разделения частиц, которые могут соприкасаться с полученными частицами 3b кремния, были изготовлены из такого же материала, который использован в элементе 16 для выпуска частиц, или использованием чистого полимерного материала, который не содержит добавок или наполнителя.

Для непрерывного функционирования реактора с псевдоожиженным слоем необходимо объединение оболочки реактора 1d с выпускным элементом 17 для газа, который устанавливается для выпуска отходящих газов из реактора с псевдоожиженным слоем. Отходящие газы 13 содержат газ, создающий псевдоожижение, непрореагировавший газообразный реагент и газообразный продукт, и проходят через верхнюю часть внутренней зоны, 4с.

Тонкие частицы кремния или высокомолекулярные побочные продукты, увлекаемые отходящими газами 13, могут быть отделены дополнительным элементом 34 для обработки отходящих газов.

Как показано на фиг.1 и 2, элемент 34 для обработки отходящих газов, который содержит циклон, фильтр, насадочную колонну, скруббер или центрифуга, может быть установлен с внешней стороны оболочки 1 реактора или в верхней части 4с внутренней зоны в оболочке 1 реактора.

Тонкие частицы кремния, отделенные элементом 34 для обработки отходящих газов, могут быть использованы для других целей или в качестве затравочных кристаллов 3а для получения частицы кремния после возврата в псевдоожиженный слой 4а во внутренней зоне реактора.

При получении частиц кремния непрерывным образом предпочтительно поддерживать число и средний размер кремниевых частиц, которые образуют псевдоожиженный слой 4а, в определенном интервале. Это может быть достигнуто добавлением примерно такого же числа затравочных кристаллов в псевдоожиженный слой 4а, что и число частиц 3b кремния, выведенных в качестве продукта.

Как указано выше, тонкие частицы кремния или порошки, отделенные элементом 34 для обработки отходящих газов, могут быть использованы повторно в качестве затравочных кристаллов, однако, их количество может оказаться недостаточным. В таком случае для продолжения процесса требуется образовать или приготовить дополнительные кремниевые затравочные кристаллы для обеспечения непрерывного получения частиц кремния в псевдоожиженном слое.

Для этого может быть рассмотрена возможность дополнительного отделения от частиц 3b кремния, полученных в качестве продукта, частиц кремния уменьшенного размера и использования их в качестве затравочных кристаллов 3а. Однако дополнительный процесс для отделения затравочных кристаллов 3а от полученных частиц 3b с внешней стороны реактора с псевдоожиженным слоем имеет те недостатки, что высока вероятность загрязнения и возникновения затруднений в функционировании.

Вместо такого дополнительного разделения полученных частиц 3b также возможно использование охлаждения полученных частиц 3b кремния для отделения от них частиц меньшего размера и возврат таких частиц в качестве затравочных кристаллов в псевдоожиженный слой. Для этой цели дополнительный сепаратор для разделения частиц может быть установлен в середине выпускного канала, включенного в элемент 16 для выпуска частиц. Подача газа в этот канал противотоком приводит к охлаждению полученных частиц 3b, отделение от них частиц меньшего размера и возврат таких частиц меньшего размера в псевдоожиженный слой 4а. Это уменьшает расходы на приготовление или подачу затравочных кристаллов и увеличивает средний размер конечных частиц 3b кремния, полученных в качестве продукта, при снижении распределения таких частиц по размерам.

В качестве другого варианта осуществления затравочные кристаллы кремния могут быть приготовлены измельчением некоторых полученных частиц 3b кремния, выпущенных через элемент 16 для выпуска частиц, с образованием затравочных кристаллов в отдельном устройстве для измельчения. Приготовленные таким образом затравочные кристаллы 3а могут быть введены во внутреннюю зону 4 реактора непрерывным, периодическим или прерывистым образом, в зависимости от необходимости. Один пример, в котором затравочные кристаллы 3а вводятся во внутреннюю зону 4 сверху вниз, проиллюстрирован фиг.1, на которой впускной элемент 18 для затравочных кристаллов объединен с верхней стороной оболочки 1d реактора. Этот способ обеспечивает эффективный контроль среднего размера и скорости подачи затравочных кристаллов 3а в соответствии с необходимостью, в то же время он обладает тем недостатком, что требует отдельного устройства для измельчения.

В противоположность этому, частицы кремния могут быть измельчены в затравочные кристаллы внутри псевдоожиженного слоя 4а посредством использования выпускного сопла впускного элемента 15 для газообразного реагента, объединенного с оболочкой реактора, или дополнительно установленного газового сопла для высокоскоростной инжекции газа в псевдоожиженный слой, обеспечивающей измельчение частиц. Этот способ экономически выгоден, поскольку не требует использования дополнительного устройства для измельчения, однако имеет тот недостаток, что в этом случае трудно контролировать размер и количество затравочных кристаллов, образуемых в реакторе, в пределах заданного допустимого интервала.

В данном варианте согласно изобретению внутренняя зона 4 содержит все области, требуемые для образования слоя 4а частиц кремния, подачи газа 10, создающего псевдоожижение, и газообразного реагента 11 в слой 4а частиц кремния, обеспечения осаждения кремния и выпуска отходящих газов 13, содержащих газ, создающий псевдоожижение, непрореагировавший газообразный реагент и газообразный побочный продукт. Поэтому внутренняя зона 4 играет фундаментальную роль в осаждении кремния в псевдоожиженном слое кремниевых частиц 3 и получении частиц поликристаллического кремния в качестве продукта.

В противоположность внутренней зоне 4 внешняя зона 5 является независимо образованным пространством между внешней стенкой трубы 2 реактора и оболочкой 1 реактора, в котором не образуется слой частиц 3 кремния и не происходит осаждения кремния, поскольку не подается газообразный реагент.

В соответствии с данным вариантом согласно изобретению внешняя зона 5 также играет важную роль, как это указано ниже. Во-первых, внешняя зона 5 предоставляет пространство для защиты трубы 2 реактора посредством поддержания разности давлений между внутренней зоной 4 и внешней зоной 5 в пределах определенного интервала.

Во-вторых, внешняя зона 5 предоставляет пространство для размещения изоляционного материала 6, который предотвращает или снижает потери тепла из реактора.

В-третьих, внешняя зона 5 предоставляет пространство для нагревателя, располагаемого вокруг трубы 2 реактора.

В-четвертых, внешняя зона 5 предоставляет пространство для поддержания по существу атмосферы инертного газа с внешней стороны труба 2 реактора, чтобы предотвратить поступление опасного газа, содержащего кислород, и примесей во внутреннюю зону 4, и для безопасной установки и эксплуатации трубы 2 реактора внутри оболочки 1 реактора.

В-пятых, внешняя зона 5 обеспечивает мониторинг в режиме реального времени состояния трубы 2 реактора во время его функционирования. Анализ или измерение образцов газа из внешней зоны, полученных посредством соединительного элемента 28, позволяет обнаружить присутствие или концентрацию газообразного компонента, который может иметься во внутренней зоне 4 и изменение которого может непосредственным образом свидетельствовать о повреждении трубы реактора.

В-шестых, внешняя зона 5 предоставляет пространство для установки нагревателя 8b, окружающего трубу 2 реактора, как показано на фиг.2, для нагревания и химического удаления слоя осажденного кремния, накапливающегося на внутренней стенке трубы 2 реактора вследствие протекания процесса осаждения кремния.

В-седьмых, внешняя зона 5 предоставляет пространство, требующееся для эффективного монтирования или демонтирования трубы 2 реактора и образования внутренней