Способ производства гранулированного поликристаллического кремния в реакторе с псевдоожиженным слоем

Иллюстрации

Показать всеИзобретение может быть использовано в производстве полупроводниковых приборов, элементов солнечных батарей. Реакционная труба расположена внутри корпуса реактора так, что внутреннее пространство корпуса реактора разделяется на внутреннюю зону, образованную внутри реакционной трубы, и внешнюю зону, образованную между корпусом реактора и реакционной трубой. Во внутренней зоне формируют слой частиц кремния и создают псевдоожиженный слой в реакторе введением псевдоожижающего газа в слой частиц кремния. Нагревают слой частиц кремния и в псевдоожиженный слой частиц кремния вводят реакционный газ, содержащий атомы кремния так, что происходит осаждение кремния во внутренней зоне. Реакционный газ, содержащий атомы кремния, выбирают из группы, состоящей из моносилана, дихлорсилана, трихлорсилана, тетрахлорида кремния или их смеси. Частицы поликристаллического кремния и отходящий газ выводят из реактора и поддерживают разность давлений между внутренней и внешней зонами в пределе 1 бар. Изобретение позволяет получать высокочистый поликристаллический кремний в реакторе с псевдоожиженным слоем, изготовленном из материала, пригодного для работы при атмосферном давлении, без ограничений по повышению реакционного давления. 13 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства гранулированного поликристаллического кремния с использованием реактора с псевдоожиженным слоем.

Уровень техники

Как правило, поликристаллический кремний высокой степени чистоты используется в качестве основного материала для производства полупроводниковых приборов или элементов солнечных батарей. Поликристаллический кремний получают путем термического разложения и/или восстановления водородом реакционного газа, содержащего атомы высокочистого кремния, в ходе которого происходит непрерывное осаждение кремния на кремниевых частицах.

Для массового производства поликристаллического кремния на сегодняшний день используют, главным образом, реактор типа вакуумного колпака, обеспечивающий получение стержнеобразного поликристаллического кремния диаметром примерно 50-300 мм. Однако данный тип реактора, который состоит, по существу, из электронагревательного устройства, непригоден для непрерывной эксплуатации из-за неизбежного ограничения по увеличению достигаемого максимального диаметра стержня. Также известны такие недостатки этого типа реактора, как низкая эффективность осаждения и высокое энергопотребление из-за ограниченной величины поверхности кремния и больших потерь тепла.

В качестве альтернативы для производства гранулированного поликристаллического кремния размером 0,5-3 мм недавно был разработан реактор с псевдоожиженным слоем. В соответствии с этим способом псевдоожиженный слой частиц кремния формируется под действием восходящего потока газа, размер частиц кремния увеличивается по мере осаждения на поверхности частиц атомов кремния из реакционного газа, содержащего атомы кремния и подаваемого в нагретый псевдоожиженный слой.

Как и в обычном реакторе типа вакуумного колпака, в реакторе с псевдоожиженным слоем в качестве реакционного газа, содержащего атомы кремния, также используется кремневодородное соединение типа Si-H-Cl, например моносилан (SiH4), дихлорсилан (SiH2Cl2), трихлорсилан (SiHCl3), тетрахлорид кремния (SiCl4) или их смесь, которая обычно дополнительно включает водород, азот, аргон, гелий и т.д.

Чтобы происходило осаждение кремния, необходимо поддерживать высокую температуру реакции (то есть температуру частиц кремния). Величина этой температуры должна составлять для моносилана около 600-850°С, для трихлорсинала около 900-1100°С, что применяется наиболее часто.

Процесс осаждения кремния, вызываемый термическим разложением и/или восстановлением водородом реакционного газа, содержащего атомы кремния, включает различные элементарные реакции, и в зависимости от используемого реакционного газа возможно множество сложных механизмов роста кремния на поверхности гранул. Однако, независимо от типа элементарных реакций и их протекания, реактор с псевдоожиженным слоем пригоден для получения гранулированного поликристаллического кремния.

В нем частицы кремния небольшого размера, то есть кристаллы-затравки, увеличиваются в результате непрерывного осаждения кремния или агломерации частиц кремния, вследствие чего они теряют жидкоподвижность и со временем перемещаются вниз. Кристаллы-затравки могут быть получены в самом псевдоожиженном слое либо их вводят в реактор непрерывно или периодически.

Благодаря относительно высокой площади поверхности частиц кремния реакторная система с псевдоожиженным слоем обеспечивает более высокий выход реакции, чем реакторная система типа вакуумного колпака. Кроме того, гранулированный продукт может быть непосредственно, без дополнительной обработки, использован в последующих технологических операциях, как то: выращивание монокристаллов, производство кристаллических блоков или пленок, обработка и модификация поверхности, подготовка химических материалов к реакции, разделению, плавлению, распылению частиц кремния. Хотя до сих пор эти технологические операции осуществляли в периодическом режиме, производство гранулированного поликристаллического кремния позволяет преобразовать их в полунепрерывные или непрерывные.

Для недорогого производства гранулированного поликристаллического кремния необходимо увеличить производительность реактора с псевдоожиженным слоем. Для этого эффективным является сохранение физической устойчивости элементов реактора с псевдоожиженным слоем. Наиболее эффективным является увеличение скорости осаждения кремния с малым удельным потреблением энергии, что может быть достигнуто при непрерывном функционировании реактора с псевдоожиженным слоем при высоком давлении. Для обеспечения в реакторе с псевдоожиженным слоем непрерывного процесса существенно, чтобы детали реактора обладали физической стабильностью.

В отличие от обычных реакторов с псевдоожиженным слоем для производства обычных химических продуктов детали реактора с псевдоожиженным слоем для получения поликристаллического кремния имеют существенные ограничения с точки зрения выбора материалов. Особенно важен выбор материала для изготовления стенки реактора с псевдоожиженным слоем для получения требуемой высокой чистоты поликристаллического кремния. Физическая стойкость стенки реактора ослабляется постоянным контактом с псевдоожиженными частицами кремния, имеющими высокую температуру, и воздействием неравномерной вибрации и сильного напряжения сдвига, вызываемого движением частиц в псевдоожиженном слое. Однако подобрать подходящий материал из высокочистых неметаллических неорганических материалов, способных выдерживать относительно высокое давление, очень трудно, а металлические материалы нельзя использовать из-за высокой температуры реакции и химических свойств реакционного газа. Поэтому конструкция реактора с псевдоожиженным слоем для производства поликристаллического кремния неизбежно является сложной. Следовательно, обычно реакционную трубу, изготовленную из кварца, помещают в электронагреватель, обеспечивающий нагрев частиц кремния, реакционную трубу и нагреватель окружают металлическим корпусом. Предпочтительно заполнить пространство между нагревателем и корпусом или пространство снаружи корпуса изоляционным материалом с целью снижения потерь тепла.

Например, в патенте США №5165908 описана реакторная система, в которой имеется электронагреватель с помещенной в него реакционной трубой, изготовленной из кварца, и реакционная труба и нагреватель защищены имеющим форму футляра корпусом из нержавеющей стали, снаружи которого имеется изоляционный материал.

В патенте США №5810934 описан реактор с псевдоожиженным слоем для производства поликристаллического кремния, включающий реакционный резервуар, то есть реакционную трубу, в которой находится псевдоожиженный слой; кожух, то есть защитную трубу, окружающую реакционную трубу; нагреватель, установленный снаружи кожуха; внешний защитный корпус, окружающий нагреватель и изоляционный материал. В данном патенте подчеркивается, что для предотвращения растрескивания реакционной трубы и проникновения внутрь нее примесей между реакционной трубой и нагревателем должна быть установлена изготовленная из кварца защитная труба.

Между тем, реактор с псевдоожиженным слоем для производства поликристаллического кремния может иметь иную конструкцию, зависящую от способа нагрева.

Например, в патенте США №4786477 описан способ нагрева частиц кремния при помощи СВЧ-излучения, проникающего сквозь кварцевую реакционную трубу, а не путем подведения к трубе тепла снаружи при помощи обычного нагревателя. Однако запатентованная конструкция реактора отличается сложностью, в данном патенте также не говорится о том, как повысить давление реакции в кварцевой реакционной трубе.

Для решения указанных проблем в патенте США №5382412 предлагается реактор с псевдоожиженным слоем для производства поликристаллического кремния простой конструкции, в котором цилиндрическая реакционная труба удерживается в вертикальном положении металлическим корпусом реактора. Однако это решение также сопряжено с трудностями по увеличению внутреннего давления выше атмосферного, элемент подвода СВЧ-излучения должен быть совмещен с корпусом реактора из-за чего нельзя избежать ослабления механической прочности реакционной трубы, предназначенной для осуществления реакции при высоком давлении.

Техническое решение

Следовательно, целью настоящего изобретения является обеспечение усовершенствованного способа получения поликристаллического кремния в ходе стабильного, долгосрочного функционирования реактора с псевдоожиженным слоем без ограничений по повышению реакционного давления.

В этом отношении настоящее изобретение было сделано его авторами на основании экспериментально установленного факта, заключающегося в том, что если разность давлений между обеими сторонами реакционной трубы поддерживается в пределах заданного диапазона, возможна длительная стабильная работа реактора с псевдоожиженным слоем даже при высоком давлении, при этом удовлетворяются различные условия, необходимые для получения поликристаллического кремния в псевдоожиженном слое.

Другой целью настоящего изобретения является обеспечение способа производства поликристаллического кремния с усовершенствованным реактором с псевдоожиженным слоем, который может работать при высоком давлении, но при этом изготовлен из материала, пригодного для работы при атмосферном давлении.

Еще одной целью настоящего изобретения является обеспечение способа производства поликристаллического кремния, предусматривающего простую установку нагревателя для нагревания частиц кремния до высокой температуры реакции, необходимой для получения поликристаллического кремния.

Еще одной целью настоящего изобретения является обеспечение способа производства поликристаллического кремния, характеризующегося долгосрочной стабильностью, при этом реакционная труба выдерживает напряжения, создаваемые псевдоожиженными частицами кремния.

Еще одной целью настоящего изобретения является обеспечение способа производства поликристаллического кремния, в соответствии с которым реактор сохраняет стабильность, несмотря на непрерывное воздействие на реакционную трубу псевдоожиженных частиц кремния при высоких температуре и давлении.

Настоящее изобретение также направлено на обеспечения способа, который можно легко применить для получения гранул высокочистого поликристаллического кремния, в котором содержание примесей минимально.

Сущность изобретения

Для достижения указанных целей настоящим изобретением обеспечивается способ производства поликристаллического кремния с использованием реактора с псевдоожиженным слоем, включающий следующие этапы: обеспечивают реактор с псевдоожиженным слоем, в котором реакционная труба расположена внутри корпуса реактора так, что корпус охватывает ее, тем самым внутреннее пространство корпуса реактора разделяется на внутреннюю зону внутри реакционной трубы и внешнюю зону между корпусом реактора и реакционной трубой, формирование слоя частиц кремния и осаждение кремния происходит во внутренней зоне, при этом формируют слой частиц кремния и осаждение кремния происходит во внутренней зоне, и поддерживают разность давлений между внутренней и внешней зонами в пределе 1 бар.

В предпочтительном варианте дополнительно вводят псевдоожижающий газ в слой частиц кремния, вводят реакционный газ, содержащий атомы кремния в слой частиц кремния, вводят инертный газ во внешнюю зону, чем обеспечивается поддержание во внешней зоне, по существу, инертной атмосферы, нагревают слой частиц кремния, выводят из реактора с псевдоожиженным слоем частицы поликристаллического кремния, образовавшиеся во внутренней зоне, выводят из реактора с псевдоожиженным слоем отходящий газ.

В предпочтительном варианте осуществления изобретения реакционный газ может быть газом, содержащим атомы кремния, выбранные из группы, состоящей из моносилана, дихлорсилана, трихлорсилана, тетрахлорида кремния и их смеси.

При желании реакционный газ может дополнительно содержать, по меньшей мере, один газ, выбранный из группы, состоящей из водорода, азота, аргона, гелия, хлористого водорода и их смеси.

В предпочтительном варианте осуществления изобретения псевдоожижающий газ может представлять собой газ, выбранный из группы, состоящей из водорода, азота, аргона, гелия, хлористого водорода, тетрахлорида кремния и их смеси.

В предпочтительном варианте осуществления изобретения инертный газ может содержать, по меньшей мере, один газ, выбранный из группы, состоящей из водорода, азота, аргона и гелия.

В предпочтительном варианте осуществления изобретения давление во внешней зоне или давление во внутренней зоне может быть поддержано в диапазоне от 1 до 15 бар.

В частности, давление во внешней зоне (Ро) регулируют так, чтобы оно было в диапазоне между максимальной и минимальной величиной давления, измеряемого во внутренней зоне.

Между тем, разность давлений между внешней зоной (Ро) и внутренней зоной (Pi) можно поддерживать удовлетворяющим условию 0 бар≤(Pi-Po)≤1 бар, при этом устройство регулирования внутреннего давления, которое измеряет и/или регулирует давление во внутренней зоне, пространственно соединено с внутренней зоной.

Напротив, разность давлений между внешней зоной (Ро) и внутренней зоной (Pi) поддерживают удовлетворяющим условию 0 бар≤(Ро-Pi)≤1 бар, при этом устройство регулирования внутреннего давления, которое измеряет и/или регулирует давление во внутренней зоне, пространственно соединено с верхней частью внутренней зоной, давление в которой ниже, чем давление во внутренней или нижней части псевдоожиженного слоя частиц поликристаллического кремния.

В предпочтительном варианте осуществления изобретения давление во внутренней зоне и/или внешней зоне определяют на основании анализа газа, присутствующего или выводимого из внутренней зоны и/или внешней зоны при помощи газоаналитического элемента.

В предпочтительном варианте осуществления изобретения дополнительно формируют насадочный слой насадочного материала, который не псевдоожижается потоком псевдоожижающего газа и формируется в нижней части слоя частиц кремния с высотой слоя насадки, находящимся ниже места, где вводится реакционный газ в слой частиц кремния.

В предпочтительном варианте осуществления изобретения дополнительно измеряют и/или регулируют давление во внутренней зоне и измеряют и/или регулируют давление во внешней зоне.

Далее настоящее изобретение будет подробно описано со ссылкой на прилагаемые чертежи.

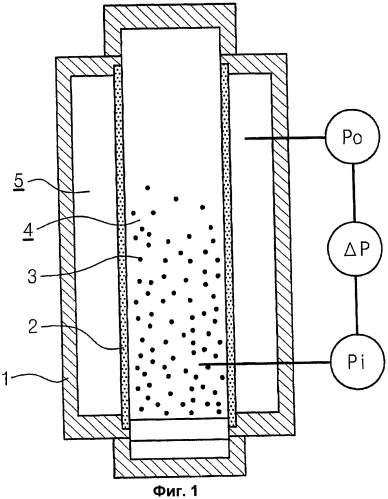

Для способа получения поликристаллического кремния в соответствии с вариантом осуществления настоящего изобретения нужно использовать реактор с псевдоожиженным слоем, показанный на фиг.1, в котором реакционная труба заключена в корпус реактора так, что пространство внутри корпуса реактора разделяется реакционной трубой на внутреннюю зону и внешнюю зону.

В соответствии с основным аспектом настоящего изобретения разность давлений между этими внутренней и внешней зонами во время работы реактора поддерживают в диапазоне 1 бар.

То есть реакционная труба 2 расположена вертикально внутри корпуса 1 реактора и охватывается корпусом 1 реактора, тем самым разделяя внутреннее пространство корпуса 1 реактора на внутреннюю зону 4, образующуюся внутри реакционной трубы 2, и внешнюю зону 5, образующуюся между корпусом 1 реактора и реакционной трубой 2, в которой находится слой 3 частиц кремния, то есть формирование слоя частиц кремния и осаждение кремния происходит во внутренней зоне, тогда как во внешней зоне не происходит формирования слоя частиц кремния и осаждения кремния. Итак, получение поликристаллического кремния в соответствии с настоящим изобретением осуществляется использованием реактора с псевдоожиженным слоем при поддержании разности давлений между внутренней зоной и внешней зоной в диапазоне 1 бар.

На основании данного способа гранулированный поликристаллический кремний может быть получен путем непосредственного или косвенного измерения и/или регулирования давления во внутренней зоне при помощи устройства регулирования внутреннего давления реактора с псевдоожиженным слоем, непосредственного или косвенного измерения и/или регулирования давления во внешней зоне при помощи устройства регулирования внешнего давления реактора с псевдоожиженным слоем и поддержания разности давлений во внутренней и внешней зонах в пределах 1 бар при помощи устройства регулирования разности давлений реактора с псевдоожиженным слоем.

Кроме того, гранулированный поликристаллический кремний может быть получен путем введения в слой частиц кремния псевдоожижающего газа при помощи элемента ввода псевдоожижающего газа; введения в слой частиц кремния реакционного газа, содержащего атомы кремния, при помощи элемента ввода реакционного газа; введения во внешнюю зону 5 инертного газа и тем самым поддержания во внешней зоне 5, используя соединитель инертного газа, по существу, инертной атмосферы; выведения из реактора с псевдоожиженным слоем частиц поликристаллического кремния, образовавшихся во внутренней зоне 4, используя элемент вывода частиц реактора с псевдоожиженным слоем; выведения из реактора с псевдоожиженным слоем отходящего газа, содержащего псевдоожижающий газ, прошедший сквозь слой частиц кремния, непрореагировавший реакционный газ и газообразный побочный продукт с помощью элемента вывода газа реактора с псевдоожиженным слоем.

Далее приведено подробное описание того, как создать реактор с псевдоожиженным слоем, применяемый согласно способу, соответствующему варианту осуществления настоящего изобретения.

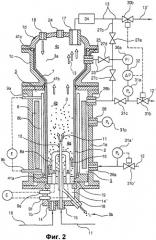

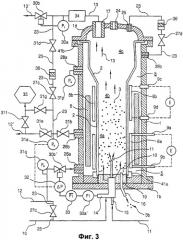

Фиг.2 и 3 представляют собой поперечное сечение реактора с псевдоожиженным слоем, предназначенного для получения гранулированного поликристаллического кремния, на которых исчерпывающим образом показаны некоторые варианты осуществления настоящего изобретения.

Реактор с псевдоожиженным слоем содержит реакционную трубу 2 и корпус 1 реактора. Внутреннее пространство реактора с псевдоожиженным слоем отделено от внешнего пространства. Корпус 1 реактора вмещает в себя реакционную трубу 2, которая размещена в корпусе 1 реактора, по существу, вертикально. Реакционная труба 2 разделяет пространство внутри корпуса 1 реактора на внутреннюю зону 4, образующуюся внутри реакционной трубы 2, и внешнюю зону 5, образующуюся между корпусом 1 реактора и реакционной трубой 2; при этом во внутренней зоне 4 находится слой частиц кремния и происходит осаждение кремния, тогда как во внешней зоне 5 не происходит формирования слоя частиц кремния и осаждения кремния.

Корпус 1 реактора изготовлен предпочтительно из металлического материала с достаточной механической прочностью и технологичностью, такого как углеродистая сталь, нержавеющая сталь или другие легированные стали. Корпус 1 реактора может быть образован множеством деталей, таких как 1a, 1b, 1c и 1d, как показано на фиг.2 и 3, что удобно при производстве, сборке и демонтаже.

Важно, чтобы сборка деталей 1a, 1b, 1c и 1d корпуса 1 реактора осуществлялась с использованием прокладок или герметизирующих материалов, обеспечивающих полную герметичность. Эти детали могут иметь различную конструкцию и форму цилиндрической трубы, фланца, трубы с соединительными элементами, пластины, конуса, эллипсоида, рубашки с двойной стенкой, внутри которой циркулирует хладагент. На внутреннюю поверхность каждой детали может быть нанесен защитный слой, либо детали могут быть снабжены защитной трубой или стенкой. Защитный слой, защитная труба или защитная стенка могут быть изготовлены из металлического материала или неметаллического материала, такого как органический полимер, керамика или кварц.

Некоторые детали корпуса 1 реактора, обозначенные на фиг.2 и 3 как 1a, 1b, 1c и 1d, предпочтительно охлаждают до определенной температуры при помощи такого хладагента, как вода, масло, газ и воздух, с целью предохранения оборудования или операторов либо для предотвращения любого температурного расширения оборудования или несчастного случая. Хотя это не показано на фиг.2 и 3, детали, которые требуют охлаждения, могут быть оборудованы, что является предпочтительным, элементом циркуляции хладагента вдоль их внутренних или внешних стенок. Вместо устройств охлаждения внешняя стенка корпуса 1 реактора может быть снабжена изоляционным материалом.

Реакционная труба 2 может иметь любую форму, размещающуюся внутри корпуса 1 реактора так, чтобы она разделяла внутреннее пространство корпуса 1 реактора на внутреннюю зону 4 и внешнюю зону 5. Конструкция реакционной трубы 2 может представлять собой простую прямую трубу, как на фиг.2, формованную трубу, как на фиг.3, конус или эллипсоид; любой из концов или оба конца реакционной трубы 2 могут иметь форму фланца. Кроме того, реакционная труба 2 может включать множество деталей, некоторые из этих деталей могут представлять собой облицовку внутренней стенки корпуса 1 реактора.

Реакционную трубу 2 изготавливают предпочтительно из неорганического материала, сохраняющего стабильность при относительно высокой температуре, такого как кварц, оксид кремния, нитрид кремния, нитрид бора, карбид кремния, графит, кремний, стекловидный углерод или их сочетание.

Между тем, углеродсодержащий материал, такой как карбид кремния, графит, стекловидный углерод, может быть источником примесей углерода, загрязняющих частицы поликристаллического кремния. Так, если реакционную трубу 2 изготавливают из углеродсодержащего материала, внутреннюю стенку реакционной трубы 2 предпочтительно снабжают покрытием или облицовывают такими материалами, как кремний, оксид кремния, кварц или нитрид кремния. Итак, реакционная труба 2 может иметь многослойную структуру. Следовательно, структура реакционной трубы 2 в направлении ее толщины является однослойной или многослойной, каждый слой которой изготовлен из иного материала.

Для безопасной фиксации реакционной трубы 2 могут быть использованы элементы 41a, 41b и 41c герметизации. Предпочтительно, чтобы элементы герметизации 41a, 41b и 41c сохраняли стабильность при температуре более 200°С и были подобраны из следующих материалов: органический полимер, графит, оксид кремния, керамика, металл или их сочетание. Однако, учитывая вибрацию и термическое расширение при функционировании реактора, устанавливать элементы 41a, 41b и 41c герметизации можно менее плотно с целью снижения вероятности растрескивания реакционной трубы 2 при сборке, функционировании и демонтаже.

Разделение внутреннего пространства корпуса 1 реактора реакционной трубой 2 предотвращает попадание частиц кремния из внутренней зоны 4 во внешнюю зону 5 и дифференцирует функции и условия внутренней 4 и внешней 5 зон.

Помимо описанного выше способа получения гранулированного поликристаллического кремния в соответствии одним вариантом осуществления настоящего изобретения, для проведения высокотемпературной реакции осаждения кремния необходимо нагреть частицы кремния, находящиеся в слое, при помощи нагревательных устройств, установленных во внутренней зоне 4 и/или внешней зоне 5. Во внутренней зоне 4 и/или внешней зоне 5 различным образом может быть установлено одно или множество нагревательных устройств 8a, 8b. Например, нагревательное устройство может быть установлено только во внутренней зоне 4 или во внешней зоне 5, как ясно показано на фиг.2. Между тем, множество нагревательных устройств может быть установлено в обеих зонах или только во внешней зоне 5, как показано на фиг.3. Кроме того, хотя это не показано на чертежах, множество нагревательных устройств 8a, 8b может быть установлено только во внутренней зоне 4. Или же одно нагревательное устройство может быть установлено только во внешней зоне 5.

Электроэнергию подводят к нагревательным устройствам 8a, 8b при помощи элементов 9a-9f подвода электроэнергии, установленных на корпусе 1 реактора или проходящих сквозь нее. Элементы 9a-9f подвода электроэнергии, соединяющие нагревательные устройства 8a, 8b, находящиеся в реакторе, с источником электроэнергии Е вне реактора, могут включать проводящий металлический элемент в виде кабеля, штанги, стержня, тела другой формы, штепсельной розетки или разъема. Иначе, элементы 9a-9f подвода электроэнергии могут включать электрод, изготовленный из такого материала, как графит, керамика (например, карбид кремния), металл или их смесь, различной формы, соединяющий источник электроэнергии Е с нагревательным устройством. В качестве альтернативы устройства подвода электроэнергии могут представлять собой удлиненную часть нагревательных устройств 8a, 8b.

При подсоединении элементов 9a-9f подвода электроэнергии к корпусу 1 реактора помимо механической герметизации, предотвращающей утечку газа, важно обеспечить электрическую изоляцию элементов 9a-9f подвода электроэнергии и корпуса 1. Кроме того, желательно понижать температуру элементов 9 подвода электроэнергии при помощи циркулирующего хладагента, такого как вода, масло и газ.

Между тем, для получения псевдоожиженного слоя, в котором частицы кремния перемещаются под действием потока газа внутри реакционной трубы 2, с целью производства поликристаллического кремния путем осаждения кремния на поверхности псевдоожиженных частиц кремния, в реакторе с псевдоожиженным слоем, то есть в нижней части внутренней зоны 4, необходимо установить элементы ввода газа.

Элементы ввода газа включают элементы 14, 14' ввода псевдоожижающего газа для введения псевдоожижающего газа 10 в слой частиц кремния и элемент 15 ввода реакционного газа для введения реакционного газа, содержащего атомы кремния, в слой частиц кремния; все эти устройства устанавливают совместно с корпусом 1b реактора.

В этом смысле гранулированный поликристаллический кремний в соответствии с настоящим изобретением может быть получен путем введения псевдоожижающего газа 10 в слой частиц кремния при помощи элементов 14, 14' ввода псевдоожижающего газа и введения реакционного газа 11, содержащего атомы кремния, в слой частиц кремния при помощи элемента 15 ввода реакционного газа.

В контексте настоящего документа «псевдоожижающий газ» 10 означает газ, подаваемый для псевдоожижения некоторых или большинства частиц кремния 3 с образованием во внутренней зоне 4 псевдоожиженного слоя. В соответствии с вариантом настоящего изобретения в качестве псевдоожижающего газа 10 может быть использован водород, азот, аргон, гелий, хлористый водород (HCl), тетрахлорид кремния (SiCl4) или их смесь.

В контексте настоящего документа «реакционный газ» 11 означает исходный газ, содержащий атомы кремния, который используется для получения частиц поликристаллического кремния. В соответствии с вариантом осуществления настоящего изобретения, в качестве реакционного газа 11, содержащего атомы кремния, может быть использован моносилан (SiH4), дихлорсилан (SiH2Cl2), трихлорсилан (SiHCl3), тетрахлорид кремния (SiCl4) или их смесь. Реакционный газ 11 может дополнительно содержать, по меньшей мере, один газ, подбираемый из следующих газов: водород, азот, аргон, гелий и хлористый водород. Кроме того, помимо того, что реакционный газ 11 служит источником осаждаемого кремния, он, так же как псевдосжижающий газ 10, осуществляет псевдоожижение частиц кремния 3.

Элементы 14, 14' ввода псевдоожижающего газа и элемент 15 ввода реакционного газа могут включать трубу или сопло, камеру, фланец, фиттинг, уплотнительную прокладку и т.д. соответственно.

Те из этих деталей, которые входят во внутреннее пространство корпуса 1 реактора, особенно в нижнюю часть внутренней зоны 4, где они с большой вероятностью вступают в контакт с частицами кремния 3, могут содержать трубу, облицовку или деталь иной формы. Труба, облицовка или деталь иной формы подходят для изготовления реакционной трубы 2.

Факультативно в дополнение распределитель 19 для распределения псевдоожижающего газа 10 может быть установлен под псевдоожижающим слоем 4а во внутренней зоне 4, в сочетании с элементами 14, 14' ввода псевдоожижающего газа и элементом 15 ввода реакционного газа. Элемент 19 распределения газа может иметь любую геометрию или конструкцию, включая многодырочную или пористую распределительную пластину, слой насадочного материала, погруженный в слой частиц, сопло или их сочетание. Если дополнительно используется элемент 19 распределения газа, его части, такие как верхняя поверхность элемента 19 распределения газа, которые с большой вероятностью будут контактировать с частицами кремния 3, предпочтительно изготавливают из неорганического материала, который пригоден для изготовления реакционной трубы 2. Для предотвращения осаждения кремния на верхней поверхности элемента 19 распределения газа элемент 15 ввода реакционного газа, через который реакционный газ 11 поступает во внутреннюю область псевдоожиженного слоя, предпочтительно располагают выше верхней части элемента 19 распределения газа.

Псевдоожижающий газ 10, который нужен для образования псевдоожиженного слоя 4а частиц кремния, может быть подан во внутреннюю зону 4 реактора по-разному, в зависимости от конструкции элементов 14, 14' подачи псевдоожижающего газа. Например, как показано на фиг.2, псевдоожижающий газ 10 может быть подан при помощи элементов 14, 14' ввода псевдоожижающего газа, соединенных с корпусом 1 реактора так, что в нижней части элемента 19 распределения газа, имеющего форму газораспределительной пластины, образуется газовая камера. В качестве альтернативы, как показано на фиг.3, псевдоожижающий газ 10 может быть подан при помощи элемента 14 ввода псевдоожижающего газа, соединенного с корпусом 1 реактора так, чтобы одно или несколько сопел ввода псевдоожижающего газа были расположены в элементе 19 распределения газа, который содержит одну треть слоя насадочного материала помимо псевдоожиженных частиц кремния. Между тем, элемент 19 распределения газа может включать и газораспределительную пластину, и насадочные материалы.

Например, в дополнение к газораспределительной пластине и/или соплу (соплам), для введения псевдоожижающего газа 10, элемент 19 для распределения газа содержит слой насадочных материалов, отличных от частиц кремния 3, составляющих получаемый продукт 3b. Насадочные материалы могут иметь размер или массу, достаточную для предотвращения их псевдоожижения потоком псевдоожижающего газа 10, и такую форму, как сфера, эллипсоид, таблетка, крупинка, труба, стержень, кольцо и т.д. Состав насадочных материалов может быть подобран из материалов, которые используются для изготовления реакционной трубы 2, а также высокочистого кремния со средним размером частиц от 5 до 50 мм.

Если элемент 19 распределения газа содержит слой насадочных материалов, которые не псевдоожижаются потоком псевдоожижающего газа 10, этот слой предпочтительно находится в нижней части слоя частиц кремния и имеет высоту не выше отверстия элемента 15 ввода реакционного газа, через которое реакционный газ 11 поступает в слой частиц кремния. В этом случае движение частиц кремния и потока псевдоожижающего газа происходит в пространстве, образующемся между частицами насадочных материалов, тогда как тепло, переносимое вниз с нагретыми при помощи нагревательного устройства частицами кремния 3 в псевдоожиженном слое, используется для предварительного нагрева движущегося вверх псевдоожижающего газа 10.

В соответствии с одним вариантом осуществления изобретения поликристаллический кремний получают во внутренней зоне 4 реактора в результате осаждения кремния. После подачи реакционного газа 11 через элемент 15 ввода реакционного газа на поверхности частиц кремния 3, нагретых при помощи нагревательных устройств 8a, 8b, происходит осаждение кремния.

Кроме того, гранулированный поликристаллический кремний, полученный во внутренней зоне 4, может быть выведен из реактора с псевдоожиженным слоем.

Корпус 1 реактора также должен быть оборудован элементом 16 вывода частиц, через который полученные таким образом во внутренней зоне 4 частицы кремния выводят из реактора с псевдоожиженным слоем.

Отводящая труба, которая образует элемент 16 вывода частиц, может быть скомпонована с элементом 15 ввода реакционного газа, как показано на фиг.2.

В качестве альтернативы элемент вывода частиц может быть установлен независимо от элемента 15 ввода реакционного газа, как показано на фиг.3. Через элемент 16 вывода частиц частицы кремния 3b могут отводиться из псевдоожиженного слоя 4а при необходимости в непрерывном или периодическом режиме.

Как показано на фиг.2, дополнительная зона может быть предусмотрена в некоторой или в нижней части пространства элемента 14' ввода псевдоожижающего газа. Пространство позволяет частицам кремния 3b располагаться или оставаться с возможностью охлаждения перед выводом из реактора.

Частицы кремния 3, то есть частицы кремния 3, выведенные из внутренней зоны 4 вовне реактора в соответствии с вариантом осуществления настоящего изобретения, могут быть поданы в непосредственно соединенное с реактором накопительное или передаточное устройство для продукта - поликристаллического кремния. Между тем, полученные таким образом частицы кремния 3b, в силу особенностей реактора с псевдоожиженным слоем, могут характеризоваться определенным гранулометрическим составом, и присутствующие в продукте более мелкие частицы можно использовать в качестве кристаллов-затравок 3a для осаждения на них кремния. Таким образом, выводимые из внутренней зоны 4 вовне реактора частицы кремния 3b, являющиеся продуктом, могут быть направлены в устройство разделения частиц, где они сортируются по размеру. Затем более крупные частицы, которые имеют заданный размер, могут быть поданы в накопительное или передаточное устройство для продукта, а более мелкие, которые имеют заданный размер, использованы в качестве кристаллов-затравок 3a.

Иначе, учитывая относительно высокую температуру слоя частиц кремния 4a во внутренней зоне 4, предпочтительно охладить частицы кремния 3b во время их выведения через элемент 16 вывода частиц. Для этого в элементе 16 вывода частиц может быть создан поток охлаждающего газа, такого как водород, азот, аргон, гелий или их смесь, либо вдоль стенки элемента 16 вывода частиц может циркулировать хладагент, такой как вода, масло или газ.

В качестве альтернативы, хотя это и не показано на чертежах, элемент 16 вывода частиц может составлять часть внутреннего пространства корпуса 1 реактора (например, 14' на фиг.2) или нижней части корпуса реактора (например, 1b на фиг.2 и 3) и образовывать достаточное пространство для размещения частиц кремния 3b, при нахождении в котором в течение некоторого времени они могут охлаждаться перед выводом из реактора.

Необходимо исключить загрязнение являющихся продуктом частиц кремния 3b при их выводе из реактора через элемент 16 для вывода частиц. Следовательно, при конструировании элемента 16 для вывода частиц следует предусмотреть изготовление деталей, которые могут контактировать с имеющими высокую температуру частицами кремния 3b, являющимися продуктом, содержащим трубу, облицовку или формованное изделие из неорганического материала, применимого для изготовления реакционной трубы 2, или с покрытием из такого материала. Предпочтительно соединить эти детали элемента 16 вывода частиц с металлическим корпусом реактора и/или защитной трубой.

Те детали элемента 16 вывода частиц, которые контактируют с имеющими относительно низкую температуру частицами продукта или содержат охладитель на своих стенках, могут быть изготовлены в виде металлической трубы, облицовки или формованного изделия, внутренняя стенка которых покрыта или облицована фторсодержащим полимерным материалом.

Как указано выше, являющиеся продуктом частицы кремния 3b могут выводиться из внутренней зоны 4 реактора через элемент 16 вывода частиц и подаваться в накопительное или передаточное устройство для продукта - поликристаллического кре