Способ прокатки рельсов типа р50

Иллюстрации

Показать всеИзобретение предназначено для повышения ресурса валков чистового калибра и стабильности геометрических размеров получаемого профиля при прокатке железнодорожных рельсов. Способ включает калибровку валков, настройку клетей, прокатку и контроль технологического процесса. Получение требуемых геометрических размеров профиля рельсов, снижение веса погонного метра рельсов, повышение эксплуатационной стойкости валков, а также снижение расхода валков обеспечивается за счет того, что при прокатке используют валки чистовой клети с поверхностью, упрочненной электродуговой закалкой до микротвердости 7500-8000 МПа, контроль геометрических размеров рельсового профиля осуществляют при помощи шаблонов, причем в чистовом калибре прокатку начинают с использованием шаблонов с отклонениями от номинальных значений на минусовых допусках: высота рельса - 0,5 мм, высота шейки - 0,5 мм, ширина головки - 0,5 мм, ширина подошвы - 1,0 мм, толщина шейки - 0,5 мм, высота пера - 0,5 мм, а прекращают при достижении геометрических параметров получаемого рельсового профиля, соответствующих шаблонам с отклонениями от номинальных значений на плюсовые допуска: высота рельса - 0,8 мм, высота шейки - 0,3 мм, ширина головки - 0,5 мм, ширина подошвы - 1,0 мм, толщина шейки - 0,8 мм, высота пера - 1,0 мм. 6 ил.

Реферат

Изобретение относится к черной металлургии, в частности к прокатному производству, и может быть использовано при прокатке железнодорожных рельсов.

Известен способ прокатки рельсов, включающий прокатку чернового профиля в двухвалковых тавровых и двухвалковых или универсальных рельсовых калибрах, прокатку предчистового профиля в универсальном трехвалковом калибре, а чистового в четырехвалковом универсальном калибре, отличающийся тем, что в предчистовом калибре контроль ширины подошвы, обжатие шейки и подошвы осуществляются в двухвалковом участке, обжатие головки - в трехвалковом участке калибра с использованием профильного ручья вертикального валка и разъемами между буртами вертикального валка и торцами горизонтальных валков в местах закругления боковых поверхностей головки малым радиусом со стороны накладочной пазухи, а в чистовом четырехвалковом калибре разъем со стороны головки рельса между буртами вертикального валка и торцами горизонтальных валков осуществляют в местах сопряжения поверхности катания с боковыми поверхностями головки рельса [1].

Существенным недостатком данного способа является недостаточное использование ресурса чистового калибра.

Известен также способ прокатки железнодорожных рельсов с использованием в схеме прокатки только двухвалковых калибров [2].

Существенными недостатками данного способа являются нестабильное выполнение готового профиля рельса, а также недостаточная эксплуатационная стойкость валков.

Известен также выбранный в качестве прототипа способ прокатки рельсов типа Р50, включающий калибровку валков, настройку клетей, прокатку в черновых и чистовых калибрах и контроль технологического процесса при помощи шаблонов [3].

Существенными недостатками данного способа являются:

- нестабильное получение требуемых геометрических размеров профиля рельсов;

- высокий вес веса погонного метра рельсов;

- недостаточная эксплуатационная стойкость валков;

- высокий расход валков на прокат;

- большой расход времени на перевалки.

Желаемыми техническими результатами изобретения являются:

- получение требуемых геометрических размеров профиля рельсов;

- снижение веса погонного метра рельсов;

- повышение эксплуатационной стойкости валков;

- снижение расхода валков на прокат;

- снижение длительности перевалок.

Для этого предлагается способ прокатки рельсов типа Р50, включающий калибровку валков, настройку клетей, прокатку и контроль технологического процесса, в котором при прокатке используются валки чистовой клети с поверхностью, упрочненной электродуговой закалкой, с микротвердостью 7500-8000 МПа, контроль геометрических размеров рельсового профиля осуществляют при помощи шаблонов, причем начало процесса прокатки рельсового профиля в чистовом калибре осуществляется шаблонами с отклонениями от номинальных значений на минусовых допусках: высота рельса - 0,5 мм, высота шейки - 0,5 мм, ширина головки - 0,5 мм, ширина подошвы - 1,0 мм, толщина шейки - 0,5 мм, высота пера - 0,5 мм, а прекращение прокатки рельсового профиля шаблонами с отклонениями от номинального значения на плюсовых допусках: высота рельса - 0,8 мм, высота шейки - 0,3 мм, ширина головки - 0,5 мм, ширина подошвы - 1,0 мм, толщина шейки - 0,8 мм, высота пера - 1,0 мм.

Заявляемые параметры подобраны экспериментальным путем исходя из следующих предпосылок. Отсутствие электродуговой закалки приводит к увеличению расхода валков чистовой клети на тонну проката, а также снижению их эксплуатационной стойкости. В случае проведения электродуговой закалки до получения на поверхности чистового валка микротвердости более 8000 МПа возрастает вероятность хрупкости и скалывания упрочненного слоя, менее 75000 МПа не достигается необходимая стойкость калибра. Упрочнение калибров валков чистовой клети 850 по винтовой линии обеспечивает получение сплошного закаленного слоя.

Обеспечение процесса прокатки рельсового профиля при помощи применения шаблонов с отклонениями от номинальных значений на заявляемые минусовые допуска позволяет достичь высокую точность геометрических размеров готового профиля рельса, а также снизить массу погонного метра до теоретических значений. В противном случае не достигается точность готового профиля, а также повышается металлоемкость технологического процесса.

Прекращение процесса прокатки рельсового профиля путем его контроля шаблонами с отклонениями от номинальных значений на заявляемые плюсовые допуска позволяет уменьшить время на перевалку, а также обеспечить снижение расхода валков на тонну проката. В противном случае значительно возрастает расход валков.

Заявляемый способ прокатки рельсов типа Р50 был реализован в условиях рельсобалочного цеха.

В прокатке были использованы следующие рабочие клети:

- обжимная клеть 900 дуо реверсивная;

- черновая клеть 800-1 трио нереверсивная;

- предчистовая клеть 800-2 трио нереверсивная;

- чистовая клеть 850 дуо нереверсивная.

Непрерывнолитую заготовку сечением 300×340 мм катали на обжимной клети за 7 пропусков до получения трапецевидной формы. Дальнейшая прокатка осуществлялась по следующей схеме:

Клеть 800-1 нижний горизонт

верхний горизонт

кантовка на 90°

нижний горизонт

верхний горизонт

Клеть 800-2 нижний горизонт

верхний горизонт

нижний горизонт

Клеть 850 прокатка в чистовом закаленном калибре.

Замер геометрических размеров профиля осуществляли на темплетах, отрезанных от раската после чистовой клети и охлажденных в воде и на воздухе.

При получении результатов замера ширины головки, толщины шейки и ширины подошвы рельса, соответствующих минимальному допуску, увеличивали зазоры между валками чистовой клети 850 и зазоры в нижнем горизонте клети 800-2, при результатах, соответствующих максимальному допуску, уменьшали зазоры между валками чистовой клети 850 и зазоры в нижнем горизонте клети 800-2. При получении результата замера высоты рельса, соответствующего минимальному допуску, увеличивали зазоры в нижнем горизонте клети 800-2, при соответствии максимальному допуску уменьшали зазоры. При получении результатов замера толщины фланцев и высоты шейки, соответствующих максимальному допуску, производили переход прокатки на новый невыработанный калибр клети 850.

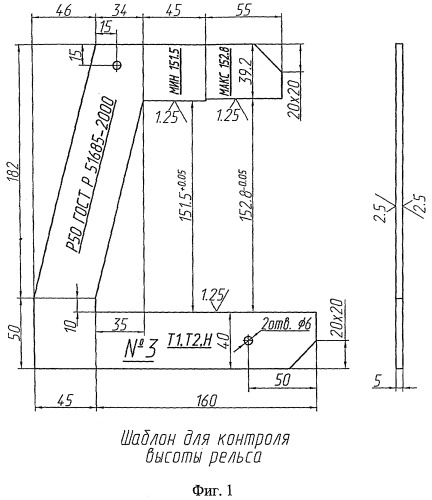

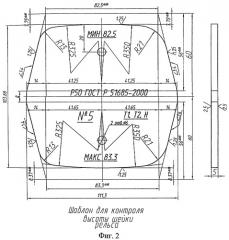

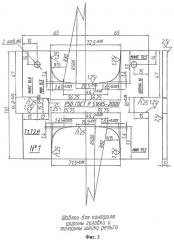

Геометрические размеры профиля контролировали следующими шаблонами:

- высота рельса - шаблон с минимальным и максимальным допуском (фиг.1);

- высота шейки - шаблон с минимальным и максимальным допуском (фиг.2);

- ширина головки и толщины шейки - шаблон с минимальным и максимальным допуском (фиг.3);

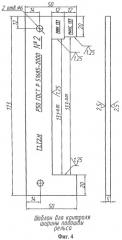

- ширина подошвы - шаблон с минимальным и максимальным допуском (фиг.4);

- высота пера - шаблоны с минимальным допуском (фиг.5), шаблон с максимальным допуском (фиг.6).

Заявляемый способ прокатки обеспечил высокую точность геометрических размеров, соответствующих требованиям ГОСТ Р 51685-2000 для категории Т1. При этом масса погонного мера приблизилась к теоретической (51,80 кг) и составила 51,2-52,4 кг. При этом стойкость валков повысилась от 1000 т до 1500 т. Снижение расхода валков на тонну проката составило 0,2 кг/т, а время на перевалки сократилось на 1 час в месяц.

Источники информации

1. Патент RU 2241556 Россия, МПК7 B21B 1/08//B21B 1/08:02. Способ прокатки рельсов. / Павлов В.В., Дорофеев В.В., Кравченко Е.Л., Пятайкин Е.М., Юнин Г.Н., Ерастов В.В.; ООО «Рельсы кузнецкого металлургического комбината» - №2003124405/02, заявл. 04.08.2003 г., опубл. 10.12.2004 г.; бюл. №34.

2. Прокатка железнодорожных рельсов Р75 // Сталь. 1983. №7. С.40-42.

3. Технологическая инструкция ТИ 109-РБ-057-2007 «Производство проката в рельсобалочном цехе».

Способ прокатки рельсов типа Р50, включающий калибровку валков, настройку клетей, прокатку с контролем геометрических размеров рельсового профиля, отличающийся тем, что при прокатке в чистовой клети используют валки с упрочненной электродуговой закалкой поверхностью, микротвердость которой составляет 7500-8000 МПа, контроль геометрических размеров рельсового профиля осуществляют при помощи шаблонов, при этом в валках чистового калибра процесс прокатки начинают с использованием шаблонов с отклонениями от номинальных значений на минусовых допусках высоты рельса на 0,5 мм, высоты шейки на 0,5 мм, ширины головки на 0,5 мм, ширины подошвы на 1,0 мм, толщины шейки на 0,5 мм, высоты пера на 0,5 мм, а завершают при достижении геометрических параметров получаемого рельсового профиля, соответствующих шаблонам с отклонениями от номинальных значений на плюсовые допуска высоты рельса на 0,8 мм, высоты шейки на 0,3 мм, ширины головки на 0,5 мм, ширины подошвы на 1,0 мм, толщины шейки на 0,8 мм, высоты пера на 1,0 мм.