Герметизация надписей на пластиках

Иллюстрации

Показать всеИзобретение касается герметизации надписей на пластиках, полученных с помощью лазеров. Способ нанесения прочной и устойчивой к истиранию цветной надписи или маркировки на поверхность пластиков характеризуется тем, что предупреждает линьку или обесцвечивание красителей и/или абсорбентов в пластике путем герметизации участков надписи, полученной с помощью лазера, за счет использования прозрачного полимера в процессе получения надписи или непосредственно после его завершения, в котором полимер наносится в виде отдельного слоя или он окружает и тем самым герметизирует красители. Предложенный способ обеспечивает надежное нанесение надписи с помощью лазера на пластиках, которая не линяет и не выцветает, имеет высокую резкость по краям и высокую устойчивость к воздействию окружающей среды. 3 н. и 17 з.п. ф-лы, 12 ил.

Реферат

Настоящее изобретение касается герметизации надписей на пластиках, получаемых с помощью лазеров на поверхности пластиков, предпочтительно непрямым способом.

С помощью лазерных лучей различной длины можно наносить постоянную маркировку и надписи на материалы и средства производства.

Используемый ниже термин «надпись» означает маркировку любого вида, наносимую с помощью лазера, т.е. надписи, метки, коды и т.д.

«Цветная лазерная надпись» означает надпись на пластиках с использованием любых окрашенных и неокрашенных пигментов или красителей (всех цветов, включая черный, белый и все оттенки серого цвета).

Маркировка и/или надпись выполняется благодаря действию энергии лазера:

1. на сам материал (непосредственное нанесение надписи) или

2. на носитель надписи, который переносится извне на материал, на котором необходимо сделать надпись (непрямое нанесение надписи).

Таким образом, при использовании метода 1 нанесения надписи металлы, например, реагируют с лазерным излучением, давая различные смешивающиеся цвета, древесина становится темной (карбонизация) в местах облучения, а пластики, например ПВХ, становятся бледными или темными в результате обесцвечивания (вспенивание, карбонизация) в зависимости от окраски пластика.

В пластиках такие эффекты часто усиливаются или инициируются при добавлении пигментов, чувствительных к воздействию лазерного излучения. Недостатки в целом заключаются в том, что могут быть достигнуты только белый и черный «цвет» или различные оттенки серого, а также в том, что пигменты, чувствительные к воздействию лазера, необходимо добавлять в весь пластиковый материал основной партии.

Что касается метода 2 нанесения надписи, если лазерный луч, имеющий соответствующую энергию и длину волны (например, ИК-лазера), попадает на носитель надписи, и если он соприкасается с материалом, на который требуется нанести надпись, носитель надписи переносится на материал и фиксируется на нем. Надписи на материалы можно наносить опосредованно с помощью соответствующих смесей окрашенных и неокрашенных пигментов или красителей, суспензий, паст или лазерных пленок или лент (т.е. чувствительных к лазерному излучению). Таким путем можно получить окрашенную и черную/белую надпись с высокой контрастностью. Количество чувствительного к воздействию лазера пигмента, фактически необходимое для надписи, значительно меньше в данном случае, чем, например, в случае его добавления в основную партию (метод 1 нанесения надписи), или вообще не требуется в некоторых случаях.

Носители надписи, включающие стеклообразную фритту или прекурсоры стеклообразной фритты с поглотителями лазерной энергии, в которые - в зависимости от требуемого цвета - добавляют неорганические или органические пигменты, окислы металлов, металлоорганические соединения или металлические порошки, в целом хорошо известны специалистам в этой области. Процессы такого типа описаны, например, в документах WO 99/16625, US 6238847, US 6313436 и WO 99/25562.

После нанесения смесей пигментов и/или красителей непосредственно на носитель, на который требуется нанести надпись, например с помощью пульверизации, щетки, рассеивания, электростатического заряда и т.д., или на подложку, например на ленты, пленки и т.п., выполняется облучение и нанесение надписи с необходимой лазерной энергией (выходная мощность 1-30 Вт в режиме незатухающих колебаний) или плотностью лазерной энергии (100 Вт/см2-3 ГВт/см2 в импульсном режиме). Таким путем можно наносить надписи на стекло, керамику, камень, пластики и композитные материалы. Методы нанесения надписи такого типа описываются, например, в WO 03/035411, WO 03/080334 и WO 03/080335.

В ЕР 1279517 A1 и DE 19942316 A1 описываются чувствительные к воздействию лазера смеси красителей для стекла и пластиковые гранулы, в частности предназначенные для нанесения цветной маркировки и надписи на пластиках с помощью лазера.

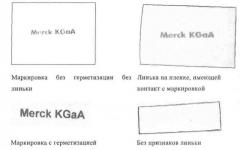

Важным недостатком метода непрямого нанесения надписи с помощью лазера на пластики с помощью указанной процедуры является очень высокая местная концентрация пигментов или красителей в зонах нанесения надписи, что часто ведет к получению смазанной, нечеткой надписи, которая также может выцветать или линять со временем. Это в частности касается случая применения органических пигментов или красителей.

В то время как при традиционном окрашивании пластиков используется максимальная концентрация пигментов ≥0,5% для органических пигментов и ≥2% неорганических пигментов, концентрация пигментов на участке нанесения надписи с помощью лазера, например в соответствии с WO 99/16625, намного выше 20%.

Такое чрезмерное насыщение пигментами приводит - в зависимости от пластика, на который наносится надпись, и последующей рабочей температуры - к миграции пигментов или красителей в поверхность пластика, называемой выцветанием.

Если надписи контактируют с другими материалами и если в ходе процесса имеет место перенос избыточных пигментов или красителей в эти материалы, используется термин «линька».

Такое чрезмерное насыщение пигментами делает необходимым применение последующих дополнительных действий для чистки и сушки, что нежелательно или неприемлемо технологически, в частности при поточном производстве, когда надпись наносится на изделие на заключительном этапе производства.

Кроме того, надпись линяет или выцветает в ходе использования изделия, например вследствие воздействия окружающей среды и т.д.

В некоторых случаях, например при нанесении надписи на упаковку продуктов питания и лекарственных препаратов, игрушки, медицинские изделия и т.д., запрещается использовать надписи, которые линяют или выцветают указанным образом.

По этой причине целью настоящего изобретения является нанесение надписи с помощью лазера на пластики, которая не линяет и не выцветает, имеет высокую резкость по краям и высокую устойчивость к воздействию окружающей среды, когда такая надпись наносится с помощью лазера на поверхность пластика предпочтительно непрямым способом.

Удивительным является тот факт, что, как было обнаружено, выцветание или линька пластиков, на которые была с помощью лазера нанесена надпись, подавляется за счет герметизации участка нанесения надписи во время самой процедуры нанесения надписи. Герметизация выполняется с помощью нанесения прозрачных слоев полимеров, которые должны иметь предпочтительную температуру стеклования ≥90°С, в частности от 100 до 120°С. Такой слой полимера можно наносить в виде отдельного слоя, или же он может окружать и тем самым герметизировать красители.

Настоящее изобретение относится к способу нанесения прочной, устойчивой к истиранию цветной надписи на пластики, характеризующемуся тем, что линька или выцветание красителей и/или адсорбентов (пигментов, чувствительных к воздействию лазера) на участке нанесения надписи на пластике предупреждается за счет герметизации участков нанесения надписи с помощью лазера с использованием прозрачного полимера непосредственно в процессе нанесения надписи или сразу же после его завершения.

В сравнении с прототипом способ в соответствии с настоящим изобретением имеет следующие отличительные характеристики:

- исключается смазывание и/или последующая линька/выцветание пигментов или красителей;

- отпадает потребность в применении нежелательных действий для очистки после нанесения самой надписи;

- гарантируется прочность цвета надписи в процессе последующего использования.

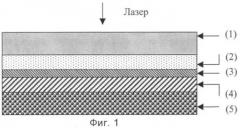

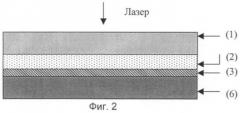

Слой полимеров для герметизации можно наносить на надпись, полученную в ходе первой стадии одностадийного процесса, вместе с нанесением надписи с помощью лазера или в ходе двустадийного процесса. Практика показала, что системы слоев, показанные на фиг.1-12, являются особенно приемлемыми.

Нанесение надписи на пластик с помощью лазера предпочтительно выполнять в виде непрямого процесса, например, как описано в документе WO 99/16625 или неопубликованном документе DE 10352857. Цветные надписи наносятся на пластик путем включения носителя надписи в пластиковую подложку с помощью лазерной энергии. Затем носитель надписи отделяется от пленки-подложки, после чего этот носитель связывается устойчиво с поверхностью пластика, нагреваемой аналогичным образом и тем самым локально размягченной.

Одностадийный процесс

На фиг.1-6 схематически представлен одностадийный процесс согласно настоящему изобретению. На фиг.1 система слоев состоит из прочной пленки-основы (1), которая пропускает лазерное излучение, слоя абсорбента, чувствительного к воздействию лазера (2), разделительного слоя (3), отдельного герметизирующего слоя (4) и в заключение слоя носителя надписи (5), причем последний слой включает пигменты и/или красители. Сторона данной системы слоев, на которой находится носитель надписи, приводится в состояние плотного контакта с пластиком, на который наносится надпись.

В другом варианте сам краситель может быть покрыт герметизирующим слоем полимера или включен в полимерную матрицу (6) (фиг.2, 4, 6).

Также возможно включить поглотитель энергии в слой основы (слой 7 на фиг.3 и 4).

В этом одностадийном процессе надпись на пластике получают с помощью соответствующего лазера. Энергия, необходимая для этой цели, переносится через слой поглощения энергии (2, 7) в разделительный слой (3), который размягчается и тем самым переносит герметизирующий слой (4) и носитель надписи (5) или герметизированный краситель (6) на пластик. Лазерная энергия должна выбираться таким образом, чтобы обеспечить такое же размягчение пластика на участках нанесения надписи и обеспечить сильное связывание с герметизирующим слоем (4) или герметизированным красителем (6).

В определенных случаях, например при использовании самоадсорбирующих пластиков (например, темных окрашенных пластиков, при хорошем сродстве пластиков с герметизирующим полимером), надпись наносится успешно даже без использования дополнительного адсорбента (фиг.5, 6).

Двухстадийный процесс

В ходе двухстадийного процесса операция нанесения надписи отделяется от последующей герметизации. В ходе первой стадии получают саму надпись. Для этого могут использоваться структуры слоев, показанные на фиг.7-10.

Поглотитель энергии в виде отдельного слоя (2) наносится на устойчивый слой основу (1), который пропускает лазерное излучение (фиг.7), или включается в слой основу (7) (фиг.8), или не требуется в случае применения самоадсорбирующих пластиков (фиг.9); носитель надписи (5) наносится в виде отдельного слоя (фиг.7-9) или в виде слоя (8), состоящего из смеси носителя надписи (5) и поглотителя энергии (2) (фиг.10).

С помощью соответствующего лазера необходимая энергия передается через слой поглотителя энергии (2, 7) в носитель надписи (5) и в пластик или же переносится непосредственно через слой (8) в пластик. Носитель надписи (5) переносится на размягченный пластик, и в результате получается надпись на пластике.

В ходе стадии 2 герметизация обеспечивается с помощью структуры слоев (фиг.11, 12), состоящей из устойчивого слоя основы (1), пропускающего лазерное излучение, слоя поглотителя энергии, чувствительного к лазерному излучению (2 или включенный в 7), разделительного слоя (3) и герметизирующего слоя (4).

С помощью соответствующего лазера требуемая энергия передается через слой поглотителя энергии (2, 7) в разделительный слой (3), который размягчается и тем самым переносит герметизирующий слой (4) на пластик. Лазерную энергию необходимо выбирать таким образом, чтобы пластик повторно размягчался на участках нанесения надписи и образовывал прочную связь с герметизирующим слоем.

Соответствующими материалами для слоя основы (1) являются все материалы, которые идеально пропускают лазерное излучение в оговоренном диапазоне длин волн, не повреждаются и не разрушаются в результате взаимодействия с лазерным излучением.

Соответствующими материалами, например, являются стекло и пластики, которые идеально подходят в виде пленок, лент или листов и предпочтительно должны иметь толщину 5-250 мкм, в частности 10-150 мкм, причем наиболее предпочтительной является толщина 15-75 мкм.

Соответствующими пластиками являются предпочтительно термопластики. В частности, пластики включают полимеры сложных эфиров, поликарбонаты, полиамиды, полиацетаты, полиэтилен, полипропилен, полиамиды, полимеры простых и сложных эфиров, простой полифениловый эфир, полибутилентерефталат, полиэтилентерефталат, полиметилметакрилат, поливинилацетат, поливинилхлорид, полистирол, акрилонитрилбутадиенстирол (АБС), акрилонитрилстиролакрилат (АСА), полимеры простых сульфоновых и кетоновых эфиров, а также их сополимеры и/или смеси.

Из указанных пластиков особенно предпочтительными являются полимеры на основе сложных эфиров, полиэтилентерефталат, полиэтилен, полипропилен, поликарбонаты и полиимиды.

В частности, что касается нанесения надписи и маркировки на трехмерные пластиковые детали или поверхности, приемлемыми являются ненатянутые пленки-основы из аморфного пластика, полученные из полиэтилентерефталата, полиэфира и полиамида.

Приемлемыми поглотителями энергии являются все материалы, которые поглощают в достаточной степени энергию лазерного излучения в диапазоне указанной длины волны и преобразуют ее в тепловую энергию.

Соответствующие поглотители энергии для маркировки предпочтительно должны быть основанными на углероде, углеродной саже, антрацене, красителях, поглощающих ИК-излучение, таких, например, как перилены/рилены, пентаэритритол, фосфаты, такие, например, как фосфаты гидроокиси меди, сульфиды, такие, например, как дисульфид молибдена, окислы, такие, например, как сурьма (III), Fe2O3 и TiO2, оксихлорид висмута со слоистой структурой (пластинчатая форма), в частности прозрачные и полупрозрачные подложки, состоящие, например, из силикатов в виде пластинок, таких, например, как синтетическая или натуральная слюда, тальк, каолин, стеклянные пластинки, пластинки SiO2 или синтетические пластинки без носителя. Также приемлемыми являются оксиды металлов, такие, например, как оксид железа в виде пластинок, оксид алюминия, двуокись титана, двуокись кремния, жидкие кристаллические полимеры (ЖКП), голографические пигменты, проводящие пигменты или покрытые графитовые пластинки.

Также можно использовать пигменты в виде пластинок, такие как порошки металлов, которые могут не иметь покрытия или же быть покрытыми одним или несколькими слоями оксида металла; предпочтение отдается, например, Al, Cu, Cr, Fe, Au, Ag и стальным пластинкам. Если чувствительные к коррозии металлические пластинки, такие, например, как Al, Fe или стальные пластинки, используются без покрытия, на них предпочтительно наносить защитный слой полимера.

Помимо подложек с пластинчатой формой, также можно использовать пигменты со сферической формой, например, включающие Al, Cu, Cr, Fe, Au, Ag и/или Fe.

Особенно предпочтительно использовать подложки из слоев слюды, покрытых одним или несколькими окислами металлов. Используемые здесь оксиды металлов могут быть бесцветными с высоким показателем преломления, такими, в частности, как двуокись титана, оксид сурьмы (III), оксид цинка, оксид олова и/или двуокись циркония, а также окрашенными оксидами металлов, такими, например, как оксид хрома, оксид никеля, оксид меди, оксид кобальта и в частности оксид железа (Fe2O3, Fe3O4). В качестве поглотителя энергии предпочтительно использовать оксид сурьмы (III) - отдельно или в сочетании с оксидом олова.

Эти подложки известны и в большинстве случаев имеются на рынке, например, под торговым названием Iriodin® Lazerflair фирмы Merck KGaA, и/или могут быть приготовлены с помощью стандартных процессов, известных специалистам в этой области.

Пигменты, размещенные на прозрачных или полупрозрачных пластинчатой формы подложках, описаны, например, в немецких патентных заявках 1467468, 1959998, 2009566, 2214454. 2215191, 2244298, 2313331, 2522572, 3137808, 3137809, 3151343, 3151354, 3151355, 3211602, 3235017, 3842330 и 4441223.

Покрытые пластинки SiO2 описаны, например, в документах WO 93/08237 (полученные «мокрым» способом) и DE-A 19614637 (химическое осаждение из паровой фазы).

Многослойные пигменты на основе слоистых силикатов описаны, например, в документах DE-A 19618569, DE-A 19638708, DE-A 19707806 и DE-A 19803550. Особенно приемлемыми являются многослойные пигменты, имеющие следующую структуру:

слюда + TiO2 + SiO2 + TiO2

слюда + TiO2 + SiO2 + TiO2/Fe2O3

слюда + TiO2 + SiO2 + (Sn, Sb)O2

SiO2 в пластинчатой форме + TiO2 + SiO2 + TiO2

Особенно предпочтительными веществами, поглощающими лазерное излучение, являются антрацен, перилены/рилены, например тер- и кватеррилентетракарбоксидиимиды, пентаэритритол, фосфаты гидроксида меди, дисульфид молибдена, оксид сурьмы (III), оксихлорид висмута, углерод, углеродная сажа, сурьма, Sn(Sb)O2, TiO2, силикаты, SiO2 в пластинчатой форме, слюда, покрытая оксидом металла, и/или SiO2 в пластинчатой форме, проводящие пигменты, сульфиды, фосфаты, BiOCl или их смеси.

Поглотитель энергии также может представлять собой смесь из двух или более компонентов. В соответствии с изобретением он наносится на основу (1) в виде слоя (2) (фиг.1, 2, 5, 8) или включается в слой основы (фиг.3, 4, 6, 9), в пропорциях 2-50 весовых процентов.

Если такие поглотители энергии уже используются в виде добавок или для окрашивания пластика, надпись можно нанести без поглотителей энергии в ленте для надписи в соответствующих условиях согласно фиг.5, 6 и 9.

Носитель надписи (5) можно нанести в виде пасты или в виде слоя на основе. Носитель надписи по существу состоит из красителя, связующего вещества и - по выбору - полимерного компонента, предпочтительно в растворенном виде или в виде частиц и добавок.

Для нанесения надписи можно использовать как органические, так и неорганические красители. Подходящими красителями являются все красители, известные специалистам в данной области, которые не разлагаются при лазерном облучении. Краситель также может представлять собой смесь из двух или более веществ. Предпочтительной пропорцией красителей в носителе надписи является пропорция 0,1-30 весовых процентов, в частности 0,2-20 весовых процентов, и особенно предпочтительной является пропорция 0,5-10 весовых процентов, рассчитанных на основе общего веса носителя надписи (краситель + связующее вещество + растворитель + добавляемый по выбору полимерный компонент).

Подходящими красителями являются все органические и неорганические красители и пигменты, известные специалистам в данной области. Особенно подходящими являются азо пигменты и красители, такие, например, как моно- и диазопигменты и красители, полициклические пигменты и красители, такие, например, как периноны, перилены, антрахиноны, флавантроны, изоиндолиноны, пирантроны, антрапиримидины, хинакридоны, тиоиндиго, диоксазины, индантрононы, дикетопирролопирролы, хинофталоны, пигменты и красители, образующие комплексные соединения металлов, такие, например, как фталоцианины, азо, азометин, диоксим и комплексы изоиндолинона, металлические пигменты, оксидные и оксид-гидроксидные пигменты, смешанные оксидные пигменты, пигменты солей металлов, такие, например, как хроматные пигменты и смешанные хроматомолибдатные пигменты, карбонатные пигменты, сульфидные пигменты и сульфидно-селенидные пигменты, пигменты комплексных солей и силикатные пигменты.

Из указанных красителей особенно предпочтительными являются фталоцианины меди, диоксазины, антрахиноны, моноазо- и диазопигменты, дикетопирролопирролы, полициклические пигменты, антрапиримидины, хинакридоны, хинофталоны, периноны, перилен, акридины, азокрасители, фталоцианины, ксантены, феназины, окрашенные оксидные и оксигидроксидные пигменты, оксидные пигменты смешанной фазы, сульфидные пигменты и сульфидно-селенидные пигменты, карбонатные пигменты, хроматные пигменты и смешанные молибдатохроматные пигменты, пигменты комплексных солей и силикатные пигменты.

Отношение краситель/абсорбент для двухстадийного процесса (фиг.10) предпочтительно должно составлять 10:1-1:10, в частности 5:1-1:5, и особенно предпочтительно 4:1-1:4.

С целью улучшения адгезии в носитель надписи может быть добавлен полимерный компонент. Предпочтительно, чтобы он включал полимеры с низкой температурой плавления, такие, например, как полиэфиры, поликарбонаты, полиолефины, полистирол, поливинилхлорид, полиимиды, полиамиды, полиацетали и сополимеры указанных полимеров, а также терполимеры винилхлорида, дикарбоксилаты и винилацетат или гидрокси- или метилакрилат или их смеси. Полимерный компонент может быть растворенным в носителе надписи или быть в нерастворенной форме в виде мелкого порошка. Предпочтительно, чтобы размеры частиц составляли 10 нм-100 мкм, в частности 100 нм-50 мкм и более предпочтительно 500 нм-5 мкм. Также можно использовать смесь различных полимерных частиц с отличающимися размерами частиц и химическим составом.

Предпочтительно, чтобы носитель надписи включал 10-50 весовых процентов, в частности 15-40 весовых процентов и особенно предпочтительно 20-35 весовых процентов полимеров, исходя из общего веса пасты красителя, включающей краситель + связующее вещество + растворитель + полимерный компонент.

Предпочтительно, чтобы отношение полимерный компонент/краситель составляло 200:1-1:1, в частности 100:1-2:1 и особенно предпочтительно 70:1-3:1.

Кроме того, носитель надписи включает связующее вещество. Связующее вещество обеспечивает однородное нанесение слоя надписи на материалы, такие, например, как стекло или пластики, которые в идеальном варианте должны быть в виде пленок, лент или листов.

Подходящими являются все связующие вещества, известные специалистам в данной области, в частности целлюлоза, производные целлюлозы, такие, например, как нитрат целлюлозы, ацетат целлюлозы, гидролизированные/ацеталированные поливиниловые спирты, поливинилпирролидоны, полиолефины, например полипропилены и их производные, полиакрилаты, а также сополимеры этилена/ акрилата этилена, поливинилбутирали, эпоксидные смолы, полиэфиры, полиизобутилен и полиамиды.

Любые вносимые добавки способствуют контакту между носителем надписи (5) и пластиком во время нанесения надписи и обеспечивают сильную взаимосвязь между носителем надписи (5) и герметиком (4). Предпочтительно, чтобы добавки состояли из полимеров и сополимеров поливинилацетатов, метил-, этил- и бутилметакрилатов, ненасыщенных полиэфирных смол или их смесей.

Предпочтительно, чтобы разделительный слой (3) образовывался из эфирного воска или поливинилового спирта. Разделительный слой должен легко и полностью освобождать герметизирующий слой (без повреждения) от ленты при нагревании.

Герметизирующий слой (4) может состоять из полимеров, предпочтительно с температурой стеклования ≥90°С, в частности из полимеров стирола, метилметакрилата или акрилатов с гидроксильной функцией, полиэфирных (ПЭ) восков и дисперсий, поливинилфторида и нитроцеллюлозы в качестве связующего.

Предпочтительно, чтобы многослойные системы имели следующую толщину слоев:

| Слой основы (1, 7) | 5-250 мкм | предпочтительно | 15-75 мкм |

| Слой поглотителя энергии (2) | 0,5-150 мкм | предпочтительно | 1,0-120 мкм |

| Разделительный слой (3) | 0,1-1 мкм | предпочтительно | 0,2-0,9 мкм |

| Герметизирующий слой (4) | 1-10 мкм | предпочтительно | 4-9 мкм |

| Слой надписи (5, 6) | 1-150 мкм | предпочтительно | 15-100 мкм |

| Слой (8), включающий носитель надписи и поглотитель энергии | 10-150 мкм | предпочтительно | 15-100 мкм |

Общая толщина слоев многослойных систем не должна превышать 10-350 мкм, предпочтительно 10-250 мкм и в частности 12-100 мкм, поскольку в случае чрезмерной толщины слоев в системе не обеспечивается маркировка с резкими краями и полная герметизация маркировки.

Описанные многослойные системы наносятся на пластик и приводятся в состояние тесного контакта с участками, где должна наноситься надпись, с помощью соответствующего прижимного давления, например механически, под воздействием вакуума или путем факультативного введения добавок, активируемых теплом. Надпись наносится с помощью соответствующего лазера, используя метод отклонения луча или метод маски (метод трафарета).

В зависимости от типа пластика для нанесения надписи можно использовать все лазеры, известные специалистам в данной области. Параметры лазера зависят от конкретного применения и могут легко определяться специалистом в данной области.

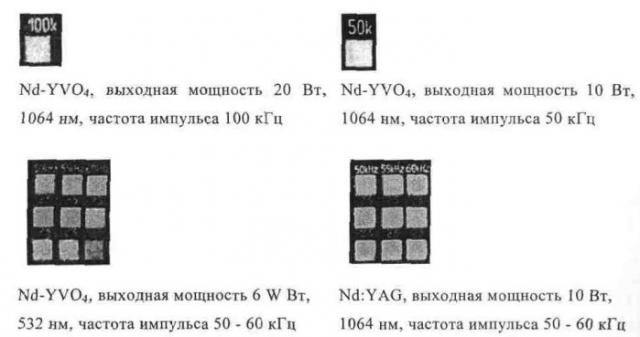

Нанесение надписи с помощью лазера выполняется путем размещения тестируемого образца на траектории луча лазера, предпочтительно лазера Nd:YAG или Nd:YVO4. Кроме того, надпись можно наносить с помощью эксимерного лазера, например, с помощью метода шаблона. Однако требуемые результаты также могут быть получены с помощью лазеров других традиционных типов, имеющих длину волны в области высокой абсорбции используемого вещества для поглощения лазерного излучения. Получаемая маркировка определяется временем облучения (или количеством импульсов при использовании импульсных лазеров) и мощностью излучения лазера и используемой пластиковой системой. Мощность используемых лазеров зависит от конкретного применения и может быть легко определена в каждом отдельном случае специалистом в данной области.

Используемый лазер в целом имеет длину волны в диапазоне от 157 нм до 10,6 мкм, предпочтительно в диапазоне от 532 нм до 10,6 мкм. Здесь в качестве примера можно упомянуть лазеры СО2 (10,6 мкм) и лазеры Nd:YAG (соответственно 1064 и 532 нм) или импульсные УФ-лазеры. Эксимерные лазеры имеют следующие длины волн: эксимерный лазер F2 (157 нм), эксимерный лазер ArF (193 нм), эксимерный лазер KrCl (222 нм), эксимерный лазер KrF (248 нм), эксимерный лазер XeCl (308 нм), эксимерный лазер XeF (351 нм), лазеры Nd:YAG с умножением частоты с длиной волны 355 нм (частота умножается в три раза) или 265 нм (частота умножается в четыре раза). Особенно предпочтительным является применение лазеров Nd:YAG (соответственно 1064 и 532 нм) и лазеров СО2. Плотность энергии используемых лазеров в целом имеет диапазон от 0,3 до 50 Дж/см2, предпочтительно от 0,3 до 10 Дж/см2.

Надпись предпочтительно наносить с помощью лазера Nd:YAG, лазера Nd:VO4 или лазера CO2 с различной длиной волны: 1064, 532 или 808-980 нм. Маркировку можно наносить как в режиме незатухающих колебаний, так и импульсном режиме. Подходящим спектром мощности лазера для нанесения надписи является мощность от 2 до 100 Вт, а предпочтительной частотой импульса является частота в диапазон от 1 до 100 Гц.

Соответствующие лазеры, которые можно использовать в данном процессе согласно изобретению, имеются на рынке.

Надписи на пластике согласно изобретению могут использоваться во всех случаях, когда ранее надпись на пластики наносилась с помощью печати, тиснения или гравировки, или во всех случаях, когда до сих пор отсутствовала возможность для нанесения на пластик прочной по окраске и устойчивой надписи/маркировки или нанесения любой надписи/маркировки, или же можно было нанести надпись/маркировку с использованием пигментов, чувствительных к лазерному излучению. Это касается линейных пластиков или пластиков, сшитых термолабильным способом, например полиолефинов, виниловых пластиков, полиамидов, полиэфиров, полиацеталей, поликарбонатов и в некоторых случаях также полиуретанов и иономеров.

Преимущества оттиска надписи, получаемого согласно изобретению, включают устойчивость, прочность и индивидуальность цвета, а также возможность изменения количества красок при печати, т.е. маркировку можно наносить без использования специальных маски, клише или штампа.

Это можно делать на пластиках любого типа и формы, например:

- в упаковочной промышленности (номер партии, дату годности, дату выпуска, примечания);

- в сфере безопасности (кодирование и маркировка, защищенные от подделки);

- в автомобильной и авиационной промышленности (кабели, разъемы, выключатели, контейнеры, функциональные детали, шланги, крышки, ручки, рычаги и т.д.);

- в медицинской технологии (оборудование, приборы, имплантаты);

- в сельском хозяйстве (маркировка ушей у животных);

- в электротехнике/электронике (кабели, разъемы, выключатели, функциональные детали, таблички с обозначением типа, таблички с обозначением характеристик);

- при нанесении декора (логотипы, обозначение модели на любом оборудовании, контейнеры, игрушки, инструменты, индивидуальная маркировка),

применяя метод маркировки и/или надписи.

Настоящее изобретение также касается пластиков, на которые была нанесена цветная маркировки или надпись с использованием процесса согласно изобретению, причем такая маркировка была герметизирована.

Ниже приводятся примеры для пояснения настоящего изобретения, не ограничивая его объем. Указанные проценты являются весовыми процентами.

Примеры конкретного выполнения

Системы отдельных слоев наносят на полиэфирную пленку-основу или на предыдущий слой с помощью скребка-лопатки (система «доктор блейд») или ролика для нанесения рисунка или с помощью шелкографии, в зависимости от толщины слоя, и высушивают.

Пример 1: Получение слоя поглотителя энергии (2)

| 18,5 г | этилацетата |

| 1,5 г | нитроцеллюлозы |

| 2,0 г | Sn(Sb)O2 (d50<1,1 мкм) («Дюпон») |

Нитроцеллюлозу растворяют в вышеуказанном растворителе - этилацетате и тщательно перемешивают (Ultraturrax, 2000 об/мин). Затем поглотитель энергии SnO2, легированный Sb, перемешивают и получают однородную пасту. Количество поглотителя энергии зависит от поглощения энергии красителем и от пластика, на который наносится маркировка, и должно устанавливаться согласно им.

Пример 2: Получение слоя поглотителя энергии (2)

| 18,5 г | этилацетата |

| 1,5 г | нитроцеллюлозы |

| 2,0 г | газовой сажи (специальная газовая сажа 6 фирмы Degussa) (d50<17 нм) |

Способ осуществляют аналогично примеру 1. В качестве поглотителя используют газовую сажу.

Пример 3: Получение слоя поглотителя энергии (7)

В качестве пленок-основ (7) со встроенным поглотителем энергии предпочтительно использовать изготовленные методом экструзии или выдувания плоские пленки из полиэтилена, полипропилена, ПЭТ или их композитов, включая эффективный поглотитель энергии, например 1-10% углеродной сажи,

Пример 4: Получение разделительного слоя (3)

| 19,9 г | толуола |

| 0,1 г | полиэфирного воска |

Воск ПЭ растворяют в толуоле и хорошо перемешивают.

Пример 5: Получение герметизирующего слоя (4)

| 8,0 г | метилэтилкетона |

| 4,6 г | толуола |

| 2,0 г | циклогексанона |

| 3,9 г | ПММА (Tg: 122°C) (Degussa) |

| 1,5 г | воска ПЭ |

Воск ПЭ и ПММА растворяют в смеси растворителей и гомогенизируют с помощью мешалки.

Пример 6: Получение герметизирующего слоя (4)

| 8,0 г | ксилола |

| 4,0 г | полистирола |

| 2,0 г | воска ПЭ |

Воск ПЭ и полистирол растворяют в смеси растворителей и гомогенизируют с помощью мешалки.

Пример 7: Получение герметизирующего слоя (4)

| 40,0 г | n-бутилацетата |

| 10,0 г | полистирола |

| 0,5 г | этилцеллюлозы |

| 0,5 г | УФ-стабилизатора |

Этилцеллюлозу, полистирол и УФ-стабилизатор растворяют в n-бутилацетате и гомогенизируют с помощью мешалки.

Пример 8: Приготовление среды нанесения надписи, содержащей полимер (5)

| 20,0 г | этилацетата |

| 2,0 г | нитроцеллюлозы |

| 6,0 г | порошка полипропилена (d50<50 мм) (например Coathylene PB 0580, Du Pont) |

| 2,0 г | фталоцианина меди |

| 1,0 г | УФ-стабилизатора (производного бензотриазола) |

Нитроцеллюлозу растворяют в этилацетате и хорошо перемешивают. Порошок полипропилена, краситель фталоцианин меди и УФ-стабилизатор затем перемешивают для получения однородной пасты. При необходимости для повышения однородности пасты используют мельницу с тремя роликами.

Пасту наносят на полиэфирные пленки, например с помощью скребка-лопатки (система «доктор блейд»), и высушивают.

Пример 9: Приготовление среды нанесения надписи, содержащей полимер (5)

| 25,0 г | метилэтилкетона |

| 34,0 г | толуола |

| 12,0 г | сополимера ПВХ-ПВА |

| 16,0 г | полиуретана |

| 0,5 г | окиси титана |

Процесс выполняют аналогично примеру 8. В качества красителя используют двуокись титана.

Пример 10: Приготовление среды нанесения надписи, содержащей полимер (5)

| 35,0 г | n-бутилацетата |

| 6,0 г | полистирола |

| 2,0 г | нитроцеллюлозы |

| 2,0 г | фталоцианина меди |

Процесс выполняют аналогично примеру 8. В качества красителя используют фталоцианин меди.

Пример 11: Приготовление слоя (8) из среды нанесения надписи (5) и поглотителя энергии (2)

| 20,0 г | этилацетата |

| 2,0 г | нитроцеллюлозы |

| 6,0 г | иргазина красного |

| 1,2 г | Sn(Sb)O2 |

Процесс выполняют аналогично примеру 7. В качества красителя используют иргазин красный, а в качества поглотителя Sn(Sb)О2.

Пример 12: Эксперименты и результаты маркировки

Пример 13: Сравнение маркировки с герметизацией и без герметизации относительно влияния линьки/обесцвечивания

1. Способ нанесения прочной и устойчивой к истиранию цветной надписи или маркировки на поверхность пластиков, характеризующийся тем, что предупреждает линьку или обесцвечивание красителей и/или абсорбентов в пластике путем герметизации участков надписи, полученной с помощью лазера, за счет использования прозрачного полимера в процессе получения надписи или непосредственно после его завершения, в котором полимер наносится в виде отдельного слоя или он окружает и тем самым герметизирует красители.

2. Способ по п.1, характеризующийся тем, что полимер имеет температуру стеклования ≥90°С.

3. Способ по п.1, характеризующийся тем, что герметизирующий слой состоит из полимеров стирола, винилхлорида, метилметакрилата или акрилатов с гидроксильной функцией, поливинилфторида.

4. Способ по п.2, характеризующийся тем, что герметизирующий слой состоит из полимеров стирола, винилхлорида, метилметакрилата или акрилатов с гидроксильной функцией, поливинилфторида.

5. Способ по п.1, характеризующийся тем, что слой полимера имеет толщину 1-10 мкм.

6. Способ по п.2, характеризующийся тем, что слой полимера имеет толщину 1-10 мкм.

7. Способ по.п.1, характеризующийся тем, что маркировку осуществляют с помощью непрямого процесса нанесения надписи.

8. Способ по п.2, характеризующийся тем, что маркировку осуществляют с помощью непрямого процесса нанесения надписи.

9. Способ по п.1, характеризующийся тем, что надпись наносят с помощью лазера, а герметизацию проводят в одну стадию.

10. Способ по п.2, характеризующийся тем, что надпись наносят с помощью лазера, а герметизацию проводят в одну стадию.

11. Способ по п.1, характеризующийся тем, что в ходе двухстадийного процесса вначале наносят надпись с помощью лазера, а сразу же после этого во вторую стадию выполняют герметизацию участков с надписью.

12. Способ по п.2, характеризующийся тем, что в ходе двухстадийного процесса вначале наносят надпись с помощью лазера, а сразу же после этого во вторую стадию выполняют герметизацию участков с надписью.

13. Способ по п.1, характеризующийся тем, что используют многослойную систему, которая состоит, по крайней мере, из трех налагаемых друг на друга слоев, где первый слой представляет собой пленку-основу, пропускающую лазерное излучение, на которую наносят слой поглотителя энергии, чувствительный к лазерному излучению, или в который включают поглотитель энергии, включая далее разделительный слой и герметизир