Устройство для уменьшения выбросов дибензодиоксина, дибензофурана и твердых частиц

Иллюстрации

Показать всеИзобретение относится к области обработки выхлопных газов. Сущность изобретения: устройство для уменьшения выбросов полихлорированных дибензодиоксинов и полихлорированных дибензофуранов, образующихся по меньшей мере на одном катализаторе, содержащем переходные металлы, причем катализатор, содержащий переходные металлы, нанесен на фильтр твердых частиц, установленный в линии отвода отработавших газов двигателя внутреннего сгорания, и не может быть отделен от него без разрушения целостности конструкции. Для уменьшения выбросов между катализатором, содержащим переходные металлы, и отработавшими газами со стороны очищенных газов размещено по меньшей мере одно молекулярное сито, задерживающее полихлорированные дибензодиоксины и полихлорированные дибензофураны. При этом предусмотрено, что молекулярное сито со стороны входящего потока и/или данное устройство перед молекулярным ситом обладает активностью по окислению углеводородов, полихлорированных дибензодиоксинов и полихлорированных дибензофуранов. Техническим результатом изобретения является уменьшение выбросов ПХДД и ПХДФ, выбросов твердых частиц и NOx. 3 н. и 20 з.п. ф-лы, 5 ил.

Реферат

Объектом настоящего изобретения является устройство для уменьшения выбросов дибензодиоксина, дибензофурана и твердых частиц в случае избытка воздуха в эксплуатируемых двигателях внутреннего сгорания, таких как дизельные и бензиновые двигатели с прямым впрыскиванием, по существу п.1 формулы изобретения.

Наряду с твердыми частицами оксиды азота относятся к лимитируемым компонентам отработавших газов, которые образуются во время процессов горения и разрешенный выброс которых должен постоянно снижаться. Для минимизации содержания таких компонентов отработавших газов в случае двигателей внутреннего сгорания, эксплуатируемых в автомобилях, в настоящее время используют различные способы. Уменьшение содержания оксидов азота осуществляют в большинстве случаев посредством катализаторов, при этом в случае отработавших газов с высоким содержанием кислорода дополнительно требуется восстановитель для повышения селективности и степени конверсии NOx. Такие способы известны давно под общим названием способы СКВ, при этом аббревиатура СКВ (SCR) означает "селективное каталитическое восстановление". Их используют в течение многих лет на электростанциях, а с недавнего времени используют также в отношении двигателей внутреннего сгорания. Подробное описание таких способов изложено в DE 3428232 A1. В качестве катализаторов СКВ могут быть использованы смешанные оксиды, содержащие V2O5, например, в виде V2O5/WO3/TiO2. При этом типичное содержание V2O5 находится в интервале 0,2-3 %. В качестве восстановителя на практике применяют аммиак или соединения, отщепляющие аммиак, такие как мочевина или формиат аммония, в виде твердого вещества или раствора. При этом для конверсии моля монооксида азота требуется моль аммиака.

Если перед катализатором СКВ размещен платиносодержащий катализатор окисления NO для образования NO2

то таким образом может быть значительно ускорена реакция СКВ и заметно повышена низкотемпературная активность.

В случае двигателей внутреннего сгорания, эксплуатируемых в автомобилях, восстановление оксидов азота способом СКВ затруднено потому, что в данном случае имеют место переменные условия эксплуатации, которые затрудняют количественное дозирование восстановителя. При этом с одной стороны, требуется достигать возможно более высокой степени конверсии оксидов азота, но с другой стороны, необходимо обращать внимание на то, чтобы не происходило выбросов неиспользованного аммиака. В данном случае для решения проблемы часто используют размещенный после катализатора СКВ катализатор блокирования аммиака, который способствует конверсии избыточного аммиака в азот и водяной пар.

Для уменьшения выбросов тонкодисперсных частиц как на электростанциях, так и в автомобилях используют так называемые уловители твердых частиц или фильтры твердых частиц.

Типичное устройство с уловителем твердых частиц для применения в автомобилях описано, например, в EP 1072765 A1. Устройства такого типа отличаются от устройств с фильтрами твердых частиц тем, что диаметр каналов уловителя твердых частиц существенно больше диаметра наиболее крупных входящих твердых частиц, в то время как в случае фильтра твердых частиц диаметр каналов фильтра находится в интервале диаметров твердых частиц.

Вследствие этого различия фильтры твердых частиц подвергаются опасности забивания, которое повышает противодавление в системе выпуска отработавших газов и уменьшает мощность двигателя. Устройство и способ для случая фильтра твердых частиц описаны в EP 0341832 A2. Оба упомянутых устройства и способа отличаются тем, что размещенный перед уловителем твердых частиц или фильтром твердых частиц катализатор окисления, представляющий собой преимущественно катализатор, содержащий платину в качестве активного материала, способствует окислению монооксида азота, содержащегося в отработавших газах, остаточным кислородом, также содержащимся в них, до диоксида азота по уравнению реакции (2). При этом следует обратить внимание на то, что равновесие данной реакции при высоких температурах смещено в сторону NO. Вследствие этого достигаемое содержание NO2 при высоких температурах на основании данного термодинамического ограничения является лимитированным.

Образовавшийся NO2 в свою очередь взаимодействует в уловителе твердых частиц или фильтре твердых частиц с частицами углерода с образованием CO, CO2, N2 и NO. За счет NO2, являющегося сильным окислителем, в непрерывном режиме происходит удаление отлагающихся тонкодисперсных частиц, вследствие чего отпадает необходимость в циклах регенерации, которая в случае других устройств должна осуществляться со значительными затратами. Поэтому в данном случае говорят о "пассивной" регенерации.

Если за счет NO2 не происходит полное окисление отлагающегося в фильтре твердых частиц углерода, то вследствие этого постоянно увеличивается количество углерода и соответственно противодавление в системе выпуска отработавших газов.

Во избежание такого явления в настоящее время фильтры твердых частиц снабжают каталитическим покрытием для окисления NO. При этом в большинстве случаев речь идет, как уже было описано ранее, о платиносодержащих катализаторах. Однако недостаток данного способа состоит в том, что NO2, образовавшийся в фильтре твердых частиц, может служить только для окисления твердых частиц, которые выделились после каталитически активного слоя для окисления NO и, следовательно, внутри тела фильтра. Напротив, если на поверхности фильтра и соответственно на каталитически активном слое образуется слой выделившихся твердых частиц, так называемый кек, то катализатор окисления NO будет находиться за кеком, так что выделяющиеся там частицы сажи не смогут быть окислены посредством NO2, образующегося на катализаторе окисления NO, нанесенном на фильтр твердых частиц.

К этому следует еще добавить, что по сути только слой катализатора, нанесенного со стороны неочищенных газов, способствует рабочим характеристикам системы, так как NO2, каталитически образующийся на стороне очищенных газов, не может уже вступать в контакт с сажей, выделяющейся на стороне неочищенных газов и внутри фильтрующего материала.

Другая проблема покрытия фильтра твердых частиц состоит в том, что геометрическая поверхность фильтра заметно меньше поверхности традиционно применяемых подложек катализаторов. Причина этого заключается в том, что фильтрам требуются относительно большое свободное поперечное сечение и соответственно свободный объем на стороне неочищенных газов для накопления сажи и нагара от моторного масла. При использовании керамических подложек фильтров такой результат достигается благодаря низкой пористости 50-200 пор на кв. дюйм. В противоположность этому, чистые катализаторы, как правило, изготавливают с плотностью пор 400-900 пор на кв. дюйм. Благодаря увеличению плотности пор с 50 до 900 пор на кв. дюйм удается повысить геометрическую поверхность с 1 до 4 м2/л, вследствие чего становится возможным значительное увеличение степени конверсии, обеспечиваемой катализаторами.

По этим причинам можно, несмотря на каталитическое покрытие фильтра, не отказываться от катализатора окисления NO перед фильтром твердых частиц, что, таким образом, дает относительно большой конструктивный объем. Собственно такой случай имеет место тогда, когда катализаторы окисления NO и фильтры твердых частиц образуют единый конструктивный элемент благодаря тому‚ что входная зона фильтра твердых частиц выполнена как катализатор окисления NO (DE 10327030 A1).

Хотя благодаря таким мероприятиям окисление сажи еще возможно при температуре 250°C, тем не менее имеются режимы работы, при которых не достигается даже такая температура отработавших газов и, следовательно, не может быть обеспечено надежное функционирование фильтра твердых частиц. Такие режимы встречаются, как правило, в случае слабонагружаемых двигателей и двигателей, установленных на автомобилях, например, на легковых автомобилях, городских маршрутных автобусах или мусоровозах, для которых к тому же показательна высокая составляющая холостого хода.

Поэтому, особенно в таких случаях, используют вторую возможность регенерации фильтров твердых частиц. Она состоит в активном повышении температуры отработавших газов. Такое повышение температуры достигается, как правило, подачей углеводородов перед катализаторами окисления. Благодаря экзотермическому окислению углеводородов на катализаторах обеспечивается заметное повышение температуры.

Если благодаря такой мере удается поднять температуру выше 600°C, то становится возможным окисление углерода кислородом.

Однако при такой так называемой "активной" регенерации фильтров существует опасность, что вследствие сгорания сажи произойдет существенное повышение температуры до 1000°C, что в большинстве случаев приведет к повреждению фильтра твердых частиц и/или размещенных далее катализаторов.

Так как для обеспечения количественно полного окисления частиц сажи необходимо поддерживать повышение температуры в течение нескольких минут, то расход углеводородов является значительным, что ухудшает коэффициент полезного действия двигателя, так как топливо для него, как правило, используют в качестве источника углеводородов.

Подача углеводородов может осуществляться посредством отдельной форсунки, установленной в выпускном тракте. Другая возможность состоит в том, чтобы обеспечить высокий выброс углеводородов за счет позднего дополнительного впрыскивания топлива в камеру сгорания.

Для соблюдения будущих норм по токсичности отработавших газов требуется одновременное применение как устройств для уменьшения выбросов оксидов азота, так и устройств для уменьшения выбросов тонкодисперсных частиц.

Решение состоит в том, чтобы на фильтр твердых частиц наносить покрытие из СКВ-активного материала (JP 2004-376102) или пропитывать его СКВ-активным материалом, так что фильтр твердых частиц и катализатор СКВ необратимо образуют единый конструктивный элемент и, следовательно, не могут быть отделены друг от друга без разрушения целостности конструкции. Однако при этом применение V2O5 в качестве СКВ-активного компонента затруднено. Причиной тому является низкая термическая стабильность таких катализаторов. При температуре отработавших газов выше 650°C происходит сублимация V2O5. Так как такие температуры, как уже было описано ранее, вполне могут иметь место при эксплуатации фильтров твердых частиц, то для данного применения в условиях высоких температур используют катализаторы, которые содержат не V2O5, а переходные металлы, предпочтительно железо, кобальт или медь. В связи с этим, введение в цеолиты таких переходных металлов путем ионообмена оказалось особенно предпочтительным (DE 3912596 C2). Вследствие очень большой поверхности цеолитов удается значительно увеличить активную поверхность и тем самым заметно повысить достигаемую степень конверсии.

Однако недостаток таких катализаторов, содержащих переходные металлы, заключается в том, что они в присутствии хлоридов и углеводородов при температуре в интервале 200-400°C способствуют образованию высокотоксичных полихлорированных дибензодиоксинов (ПХДД (PCDD)) и полихлорированных дибензофуранов (ПХДФ (PCDF).

В случае автомобилей хлориды, необходимые для образования диоксинов, попадают в отработавшие газы и тем самым на катализаторы, например, из биотоплива, моторного масла или всасываемого воздуха (вследствие посыпания дорог солью в зимнее время или езды в приморской зоне). При этом углеводороды, необходимые для образования ПХДД и ПХДФ, содержатся в отработавших газах вследствие неполного сгорания топлива.

Задачей настоящего изобретения является уменьшение выбросов ПХДД и ПХДФ, а также выбросов твердых частиц и при необходимости NOx за счет устройства по существу п.1 формулы изобретения.

Посредством устройства по настоящему изобретению проблема выбросов полихлорированных дибензодиоксинов и полихлорированных дибензофуранов, которые образуются по меньшей мере на одном катализаторе, содержащем переходные металлы, причем катализатор, содержащий переходные металлы, нанесен на фильтр твердых частиц, установленный в линии отвода отработавших газов двигателя внутреннего сгорания, и не может быть отделен от него без разрушения целостности конструкции, решается согласно существенной части п.1 формулы изобретения. Предпочтительные варианты осуществления устройства по настоящему изобретению охарактеризованы в зависимых пунктах 2-21 формулы изобретения. Способы изготовления устройства по настоящему изобретению описаны в пп.22 и 23 формулы изобретения.

Основная идея состоит в том, чтобы снабдить фильтр твердых частиц катализатором, хотя и содержащим переходные металлы, например катализатором СКВ, но при этом предотвращать выбросы ПХДД и ПХДФ, образующихся на нем. Такой результат достигается предпочтительно за счет того, что устройство в направлении стороны очищенных газов и после катализатора, содержащего переходные металлы, содержит по меньшей мере одно молекулярное сито, например, действующий как молекулярное сито слой, через который должны проходить отработавшие газы. Диаметр пор молекулярного сита или слоя молекулярного сита выбран так, чтобы большие по размерам молекулы ПХДД и ПХДФ не могли проходить через них, в то время как для меньших по размерам и безвредных компонентов отработавших газов, таких, как кислород, азот, диоксид углерода, оксиды азота, вода и монооксид углерода, проход был бы возможен.

Такой результат достигается за счет того, что меньшие по размерам и безвредные компоненты отработавших газов имеют диаметр 1,5-3 Ǻ, в то время как диаметр молекул ароматических углеводородов, в частности диоксинов и фуранов, составляет 12-26 Ǻ, т.е. диаметр пор молекулярного сита должен быть предпочтительно выбран в интервале от 3 до 12 Ǻ.

Принятый диаметр пор молекулярного сита относительно просто и тем самым предпочтительно можно обеспечить за счет применения цеолитов. Благодаря целенаправленному расположению тетраэдров AlO4 и SiO4 можно получать решетки с различными параметрами, а также с соответствующими структурами и сечением каналов. Кроме того, в качестве молекулярных сит можно использовать силикаты, металлосиликаты, алюминаты, металлоалюминаты, силикофосфаты, металлосиликофосфаты, силикоалюмофосфаты, алюмофосфаты, металлоалюмофосфаты и алюмосиликаты.

В связи с этим, для молекулярных сит особенно предпочтительными оказались структуры решеток типа AEN, OSI, EPI, ERI, FER, FAU, OFF, MFI, LTL, VFI, MAZ, MEI, EMT, CHA, KFI, BEA, MFS, MEL, MTW, EUO, MTT, HEU, FER, TON и MOR. Приведенные обозначения соответствуют номенклатуре IZA, при этом аббревиатура IZA означает International Zeolite Association.

При необходимости выполнения молекулярных сит из цеолитов упомянутыми структурами решеток обладают, в частности, такие цеолиты, как морденит, эпистильбит, шабазит, эрионит, маццит, ферриерит, фожазит, оффретит, ZSM-3, ZSM-4, ZSM-5, ZSM-12, ZSM-18, ZSM-20, ZSM-22, ZSM-23, ZSM-34, ZSM-35, ZSM-38, ZSM-48, ZSM-50, Omega, Beta, Zeolith A, Zeolith L, Zeolith Y, Zeolith X, ZK-4, ZK-5, ZK-14, ZK-20, ZK-21 и ZK-22. Поэтому для получения молекулярных сит упомянутые цеолиты могут быть предпочтительно использованы по отдельности или в любой комбинации.

При этом средняя толщина молекулярного сита или слоя молекулярного сита должна составлять по меньшей мере 3 Ǻ, чтобы обеспечивать достаточную степень задерживания молекул ПХДД и ПХДФ. Однако в то же время толщина должна быть не больше 5 мкм, так как в ином случае происходит значительное увеличение противодавления в системе выпуска отработавших газов. В противоположность этому толщина слоя катализатора в случае катализатора, получаемого нанесением покрытия, находится в интервале 5-500 мкм.

Для улучшения конверсии NOx на катализаторе рациональным является также внедрение активных компонентов, таких как медь, и/или железо, и/или кобальт, в матрицу цеолита. Однако при формировании слоя катализатора и слоя молекулярного сита с применением цеолитов необходимо обращать внимание на то, чтобы слой молекулярного сита, в общем случае, содержал только незначительное количестве меди, или железа, или кобальта. Так как медь по сравнению с железом способствует более высокой скорости образования ПХДД, то может быть рациональным комбинирование слоя медьсодержащего катализатора и слоя железосодержащего молекулярного сита.

Дополнительно следует принимать во внимание то, что отработавшие газы не должны проходить через поры цеолита слоя катализатора в отличие от молекулярного сита или слоя молекулярного сита. Точнее, они должны обтекать их, а реактанты должны проникать в поры цеолита только за счет диффузионных процессов, так как в ином случае вследствие большой толщины слоя значительно повышается противодавление в системе выпуска отработавших газов.

Такой результат может быть достигнут, например, благодаря высокой пористости слоя катализатора, содержащего переходные металлы. Такая высокая пористость может быть получена, например, за счет добавления к слою по технологии Washcoat наполнителей, которые улетучиваются при прокаливании, или за счет добавления к слою по технологии Washcoat присадок, не содержащих цеолит и обладающих высокой пористостью, или за счет добавления цеолитов с высокой пористостью и/или большим диаметром пор. Другая возможность в случае высокопористой подложки фильтра состоит в том, чтобы наносить на фильтрующий материал тонкое и неполностью покрывающее или закрывающее подложку фильтра покрытие, так чтобы после нанесения покрытия внутри подложки фильтра еще оставались свободные проточные каналы.

Благодаря таким мероприятиям реактанты проникают в структуру пор цеолита катализатора вследствие диффузии, а не вследствие процессов конвекции.

Типы цеолитов катализатора и молекулярного сита или слоя молекулярного сита вследствие ранее описанной проблемы противодавления, как правило, являются разными. Диаметр пор молекулярного сита или слоя молекулярного сита предпочтительно меньше, чем диаметр пор слоя катализатора. По этой причине для слоя катализатора используют, как правило, цеолиты со структурами решеток MFI и/или BEA.

Получение цеолитсодержащих катализаторов описано в DE 3912596 C2, EP 0311066 A2 и EP 003486 A1 и, таким образом, является известным.

В общем случае, следует избегать накопления диоксинов и фуранов, а также длинноцепных углеводородов на молекулярном сите или на слое молекулярного сита, вследствие которого может происходить забивание сита. Поэтому система из фильтра твердых частиц, катализатора, содержащего переходные металлы, такого как, например, применяемый для реакции СКВ, и молекулярного сита должна обладать активностью по окислению ПХДД, ПХДФ и углеводородов. Такой результат может быть достигнут по нескольким вариантам.

По одному из вариантов между катализатором, содержащим переходные металлы, например катализатором СКВ, и молекулярным ситом или слоем молекулярного сита можно размещать другой слой, который содержит активные компоненты, обладающие активностью по окислению ПХДД, ПХДФ и углеводородов. Пористость такого слоя должна быть аналогична пористости фильтра твердых частиц или катализатора, содержащего переходные металлы.

С другой стороны, существует возможность молекулярное сито или слой молекулярного сита по меньшей мере на поверхности, обращенной к катализатору, содержащему переходные металлы, например к катализатору СКВ, дополнительно снабдить активными компонентами, которые делают возможным окисление ПХДД, ПХДФ и углеводородов.

Так как углеводороды, диоксины или фураны не могут проходить через молекулярное сито или слой молекулярного сита, то время пребывания в зоне материала, вызывающего окисление, является достаточно продолжительным для осуществления разложения.

Благодаря внедрению в структуру цеолита элементов, вызывающих окисление углеводородов, ПХДД и ПХДФ, температура сублимации значительно повышается вследствие высокого давления паров внутри пористой структуры, так что становится возможным использование ванадия внутри молекулярного сита или слоя молекулярного сита даже при 750°C.

Другая возможность придания устройству активности по окислению углеводородов, ПХДД и ПХДФ состоит в том, чтобы катализатору, содержащему переходные металлы, например катализатору СКВ, придать активность по окислению углеводородов, диоксинов и фуранов. Так как диоксины, фураны и углеводороды не могут пройти через слой молекулярного сита катализатора, содержащего переходные металлы, то время пребывания данных веществ в катализаторе является очень высоким, так что даже незначительной окислительной активности достаточно для осуществления разложения углеводородов, диоксинов или фуранов.

В качестве активных компонентов для окисления углеводородов, хлорированных диоксинов и хлорированных фуранов приемлемыми для реализации всех трех возможностей, наряду с уже упомянутым ванадием, являются другие переходные металлы, такие как вольфрам, титан, лантан, молибден, церий или марганец, а также элементы платиновой группы металлов. Однако при добавлении таких элементов к катализаторам, содержащим переходные металлы, необходимо обращать внимание на то, чтобы не происходило ухудшения активности катализатора в отношении конверсии других компонентов отработавших газов. Данное обстоятельство является особенно критичным в случае способа СКВ, так как необходимо избегать окисления аммиака. В ином случае имеющегося в распоряжении количества NH3 не будет достаточно для восстановления оксидов азота согласно Уравнениям 1 и 3.

Изготовление устройства может быть предпочтительно осуществлено так, что содержащий переходные металлы катализатор, например катализатор СКВ, сначала наносят на керамический или металлический фильтр твердых частиц в виде многослойного при необходимости покрытия. После высушивания и/или прокаливания катализатора на последующей стадии обработки формируют слой молекулярного сита и/или слой, способствующий окислению углеводородов, ПХДД или ПХДФ. В данном случае имеется выбор из нескольких различных вариантов.

По одному из вариантов можно предпочтительно наносить слой молекулярного сита на обращенные в сторону очищенных газов стенки фильтра и/или катализатора, содержащего переходные металлы, аналогично нанесению на подложки покрытия из катализаторов по технологии Washcoat. Затем такой слой аналогично катализаторам должен быть высушен и прокален для обеспечения стойкого и прочного соединения между слоем молекулярного сита, подложкой фильтра и катализатором, содержащим переходные металлы. Если для слоя молекулярного сита используют цеолиты, то приемлемым является нанесение покрытия посредством суспензии, содержащей цеолит.

Слой молекулярного сита дополнительно может содержать активные компоненты, которые делают возможным окисление углеводородов и/или ПХДД и ПХДФ. Как уже было упомянуто ранее, для такой цели предпочтительно могут применяться, в частности, элементы платиновой группы металлов, вольфрам, титан, лантан, молибден, церий, марганец или ванадий. При этом окисление углеводородов, ПХДД или ПХДФ происходит, естественно, только на обращенной в сторону от очищенных газов поверхности слоя молекулярного сита, так как молекулы углеводородов, ПХДД или ПХДФ не могут проходить через слой молекулярного сита.

Если между содержащим переходные металлы катализатором, например катализатором СКВ, и слоем молекулярного сита размещают другой слой, обладающий активностью по окислению углеводородов, ПХДД и ПХДФ, то его можно формировать аналогично формированию слоя молекулярного сита нанесением покрытия на обращенные в сторону очищенных газов стенки фильтра и/или катализатора, содержащего переходные металлы. Средняя толщина нанесенного таким образом слоя находится, как правило, в интервале 0,5-5 мкм.

Другая предпочтительная возможность состоит в том, чтобы катализатор, содержащий переходные металлы, например катализатор СКВ, пропитывать в направлении стороны очищенных газов требуемыми активными компонентами, способствующими окислению углеводородов/ПХДД/ПХДФ.

Более того, предпочтительно можно для получения особо тонкого слоя, способствующего окислению углеводородов/ПХДД/ПХДФ, прежде всего при использовании цеолитсодержащих катализаторов, ионы по меньшей мере одного переходного металла, концентрирующиеся на обращенной в сторону очищенных газов поверхности катализатора, замещать путем ионообмена другими ионами, обладающими активностью по окислению углеводородов, ПХДД или ПХДФ. В простейшем случае такой результат достигается за счет применения кислого раствора. При этом ионы переходных металлов в структуре цеолита замещаются протонами из кислого раствора. Затем протоны снова замещаются катионами металлов, обладающих окислительной активностью. Как уже было описано ранее, приемлемыми для такой цели являются элементы платиновой группы металлов, вольфрам, титан, лантан, молибден, церий, марганец или ванадий. В зависимости от сродства данных элементов можно отказаться от промежуточной стадии протонирования и за счет выбора приемлемого значения pH осуществлять прямой обмен переходных металлов другими металлами. Окислительные слои, получаемые путем ионообмена, могут быть выполнены особо тонкими, так что средняя толщина слоев, как правило, находится в интервале от 3 Ǻ до 1 мкм.

После формирования слоя, способствующего окислению углеводородов/ПХДД/ПХДФ, по всем трем вариантам осуществляют уже описанное ранее формирование слоя молекулярного сита.

В качестве фильтров твердых частиц могут быть использованы подложки из металла и/или металлокерамики, и/или керамики, и/или вспененного материала, и/или керамических волокон, и/или кварцевых волокон, и/или стеклянных волокон, и/или карбида кремния, и/или алюмотитаната.

Если слой молекулярного сита нельзя нанести на стенки фильтра, то возможно также размещение молекулярного сита внутри проницаемой зоны фильтра со стороны очищенных газов. При сотовидном исполнении фильтров, при котором впускные и выпускные каналы закрыты в чередующемся порядке, такой результат достигается предпочтительно путем закупоривания выпускных каналов молекулярным ситом. Оно может быть нанесено, с целью улучшения механической прочности, на структуру носителя, например, в виде слоя.

Однако недостаток данного способа состоит в малой проницаемой поверхности молекулярного сита, вследствие чего возникает высокое противодавление в системе выпуска отработавших газов. Поэтому предлагается также формирование отдельного конструктивного элемента в виде молекулярного сита, проницаемая площадь которого благодаря специальному формообразованию является увеличенной. Такой результат достигается, например, благодаря сотовидной структуре с параллельными проточными каналами, которые закрыты в чередующемся порядке подобно керамической подложке фильтра твердых частиц. Благодаря этому поток отработавших газов вынужден проходить через стенки подложки. При этом стенки могут полностью состоять из материала молекулярного сита, но практически из-за малой необходимой толщины молекулярного сита выгодно изготавливать стенки из пористого материала носителя и дополнительно наносить покрытие из материала молекулярного сита.

Хотя в предшествовавшем описании были более отмечены катализаторы селективного каталитического восстановления, способ можно применять в отношении любых катализаторов, в случае которых наблюдается образование ПХДД и/или ПХДФ.

В последующем тексте устройство по настоящему изобретению более подробно поясняется посредством чертежей.

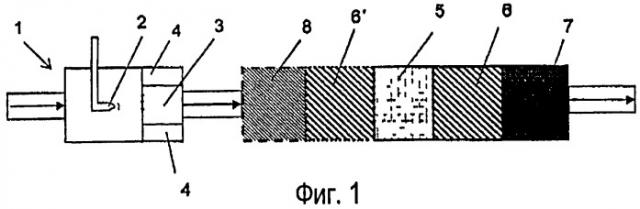

Фиг.1. Принципиальное строение системы СКВ, содержащей переходные металлы, с последовательно расположенным молекулярным ситом.

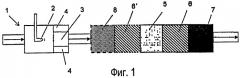

Фиг.2. Фильтр твердых частиц с катализатором, содержащим переходные металлы и размещенным со стороны неочищенных газов, и слоем молекулярного сита, размещенным со стороны очищенных газов.

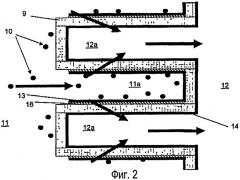

Фиг.3. Фильтр твердых частиц с катализатором, содержащим переходные металлы, и слоем молекулярного сита, размещенными со стороны очищенных газов.

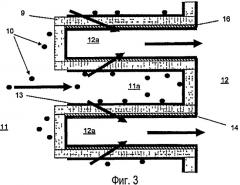

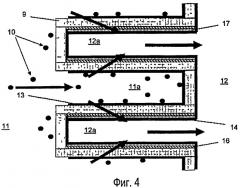

Фиг.4. Фильтр твердых частиц с катализатором, содержащим переходные металлы, и слоем молекулярного сита, размещенными со стороны очищенных газов, а также со слоем, обладающим активностью по окислению углеводородов, ПХДД и ПХДФ, размещенным между слоем катализатора и слоем молекулярного сита.

Фиг.5. Фильтр твердых частиц с катализатором, содержащим переходные металлы и размещенным со стороны очищенных газов, и слоем молекулярного сита, размещенным на выходе очищенных газов.

Система нейтрализации отработавших газов для селективного каталитического восстановления и уменьшения содержания твердых частиц в отработавших газах двигателя внутреннего сгорания схематично показана на фиг.1. Отработавшие газы, образующиеся в двигателе внутреннего сгорания (не показан) при процессах горения и обозначенные на фиг.1 стрелками, сначала попадают в узел первичной обработки отработавших газов 1, в котором в горячие отработавшие газы как можно ближе к двигателю вводят восстановитель. Восстановитель представляет собой, соответственно принятому на практике в автомобилях с катализатором СКВ, водный раствор мочевины, но, разумеется, также возможна подача мочевины в виде твердого вещества, что подробно описано в специальной литературе по данному вопросу. Также можно в качестве восстановителя вводить аммиак, который получают в другом месте, например в соответствующих температурных условиях, из вещества, отщепляющего аммиак. Дозирование осуществляют в зависимости от рабочих параметров двигателя внутреннего сгорания, управляемого посредством устройства управления двигателем (не показано), распыляя посредством форсунки 2 водный раствор мочевины в потоке отработавших газов 3. Параллельно потоку отработавших газов 3 расположен катализатор окисления 4, задача которого состоит в том, чтобы соответственно приведенной ранее реакции (2) способствовать окислению части монооксида азота, содержащегося в отработавших газах, посредством избыточного кислорода, присутствующего в отработавших газах, до диоксида азота. Получаемый таким образом диоксид азота используется, с одной стороны, для уменьшения содержания твердых частиц, а с другой стороны, участвует в происходящей далее реакции СКВ, что более подробно описано далее.

После потока отработавших газов 3 и расположенного параллельно к нему катализатора окисления 4 размещен фильтр твердых частиц 5, в котором откладываются частицы сажи, содержащиеся в отработавших газах. Улавливаемые таким образом в фильтре твердых частиц 5 частицы сажи посредством диоксида азота, образующегося на катализаторе окисления 4, в непрерывном режиме конвертируются с образованием монооксида углерода, диоксида углерода, азота и монооксида азота, вследствие чего отпадает необходимость в дорогостоящих циклах регенерации фильтра твердых частиц 5.

Собственно селективное каталитическое восстановление оксидов азота происходит благодаря катализатору СКВ 6, который на фиг.1 для простоты схематично изображен в виде отдельного конструктивного элемента, но который по настоящему изобретению выполнен, как описано далее, в виде СКВ-активного покрытия или путем пропитки фильтра твердых частиц 5. По рассмотренной реакции восстановления как можно более значительная доля оксидов азота (NOx), присутствующих в отработавших газах, должна быть преобразована в азот и водяной пар при одновременно высокой селективности восстановления, так чтобы в потоке отработавших газов не оставался избыточный аммиак (NH3). В рассмотренной реакции СКВ возможно еще присутствующий в потоке отработавших газов остаточный диоксид азота является химически более активным, чем остаточный NO, содержащийся в отработавших газах, поэтому желательно размещать катализатор окисления 4 так, чтобы как можно более высокую долю монооксида азота преобразовывать в диоксид азота и по возможности в большем количестве, чем необходимо для конверсии частиц сажи в уловителе твердых частиц. Вследствие сильно экзотермического окисления сажи может произойти заметное повышение температуры, так что после уловителя твердых частиц вполне могут иметь место температуры выше 650°C, которые могут привести к повреждению катализаторов СКВ, содержащих V2O5. По данной причине в качестве активных компонентов в большинстве случаев используют цеолитные материалы, содержащие железо, кобальт или медь.

Как уже было описано ранее, в присутствии хлоридов и углеводородов при температуре в интервале 200-400°C на катализаторах, содержащих переходные металлы, образуются высокотоксичные полихлорированные дибензодиоксины (ПХДД) и полихлорированные дибензофураны (ПХДФ), которые в такой форме не должны выходить из выпускного тракта. По данной причине на фильтр твердых частиц 5 со стороны выходящего потока размещают молекулярное сито 7, которое предотвращает выбросы диоксинов и фуранов. Во избежание забивания молекулярного сита диоксинами, фуранами или углеводородами молекулярному ситу придают активность по окислению ПХДД и/или ПХДФ, и/или углеводородов. Такой результат достигается за счет использования вольфрама, титана, лантана, молибдена, церия, марганца и/или элементов платиновой группы металлов.

Для улучшения отщепления аммиака от восстановителя может быть использован катализатор гидролиза 8, показанный на фиг.1 в виде заштрихованного начального участка линии потока, если температура по месту подвода восстановителя недостаточно высока. Данный катализатор гидролиза 8, расположенный в потоке отработавших газов после места ввода восстановителя и до фильтра твердых частиц 5, на чертеже изображен также схематично в виде отдельного конструктивного элемента, но также может представлять собой покрытие из соответствующего каталитически активного материала, нанесенного на фильтр твердых частиц 5 со стороны входящего потока.

Дальше на фиг.1 перед фильтром твердых частиц 5 показан другой катализатор СКВ 6', изображенный также в виде заштрихованного начального участка линии потока. Данный катализатор альтернативно, но также дополнительно, может быть добавлен к катализатору СКВ 6. Катализатор СКВ 6' на блок-схеме фиг.1 также показан в виде отдельного конструктивного элемента, но может быть, что будет показано дальше, сформирован посредством нанесения соответствующего каталитически активного материала на фильтр твердых частиц 5 со стороны входящего потока.

Исполнение фильтра твердых частиц, обладающего СКВ-активностью и блокирующим и окислительным действием в отношении ПХДД или ПХДФ, также схематично показано на фиг.2 в виде сечения, причем плоскость сечения параллельна направлению потока отработавших газов. При этом направление потока, так же как и на описываемых далее фиг.3-5, для наглядности показано стрелками.

Слой фильтра твердых частиц 9 как со стороны входящего потока 11, так и со стороны выходящего потока 12 образует камеры 11a и 12a в форме полостей или карманов, которые при их расположении со стороны входящего потока 11 открыты в сторону входящего потока 11, а при их расположении со стороны выходящего потока 12 открыты в сторону выходящего потока 12. В качестве фильтрующего материала для слоя фильтра твердых частиц 9 могут быть использованы кордиерит или карбид кремния, а также металлокерамика или керамические волокна, силикатные волокна, металлическая ткань, алюмотитанат или вспененные материалы.

Со стороны входящего потока 11 слой фильтра твердых част