Воздушные зерновые хлопья и способ их получения

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Хлопья содержат 85-98% по сухому веществу термообработанного зернового теста и 2-5% влаги. Тесто включает первый зерновой ингредиент, которым является пропаренный среднезерный рис, и второй зерновой ингредиент в весовом соотношении от 1:2 до 2:1. Термообработанное зерновое тесто является гетерогенным и состоит из первой дискретной диспергированной части из различных отдельных кусочков пропаренного среднезерного риса и второй непрерывной части из второго зернового ингредиента. Способ получения хлопьев предусматривает получение пригодного для переработки гетерогенного термообработанного зернового теста, состоящего из первой прерывистой части, полученной из гидратированных зерен пропаренного среднезерного риса, и второй непрерывной части, полученной из мацерированных термообработанных зерновых ингредиентов и имеющей содержание влаги около 10-55%. Затем производят формование теста в гранулы и их сушку до влажности 15-20%. Из гранул получают хлопья, которые нагревают для сушки до содержания влаги от около 2 до 5% и вспучивают с получением сухих зерновых хлопьев с насыпной плотностью 100-185 г/л. Изобретение позволяет использовать пропаренный среднезерный рис при изготовлении зерновых хлопьев. 2 н. и 18 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к пищевым продуктам и способам их получения. В частности, настоящее изобретение относится к пищевым продуктам, полученным из термообработанного зернового теста, а именно к готовым к употреблению зерновым хлопьям или зерновым завтракам в форме хлопьев, и способам их получения.

Получают множество вариантов пищевых продуктов из термообработанного зернового теста, а именно готовых к употреблению («RTE») или зерновых завтраков, а также закусок. Как правило, при получении термообработанного зернового теста зерно или мучные ингредиенты, такие как зерновая мука различных видов, во-первых, смешивают с другими сухими ингредиентами, такими как соль, минеральные вещества, крахмал, сахара, с получением сухой смеси ингредиентов и затем дополнительно смешивают с различными жидкими ингредиентами, включая увлажнение и нагревание для желатинизации или варки крахмальной фракции зерновых ингредиентов и других веществ, содержащих крахмал. Желированную или сваренную массу затем обрабатывают с получением гомогенного или хорошо перемешанного сваренного зернового теста. Хорошо известно множество вариантов смешивающих, пропаривающих, обрабатывающих устройств и технологий. Также известен состав сваренного теста и способы получения, включая составление рецептуры и варианты технологических условий, которые предназначены для повышения или минимизации сдвигового усилия в зависимости от требований и показателей готового продукта, и специалист в данной области техники может предположить варианты и их взаимосвязь с показателями готового продукта.

Позже стало общеупотребимым использование варочных экструдеров, в частности двухшнекового экструдера, при получении термообработанного (сваренного) зернового теста. Полученное таким образом термообработанное зерновое тесто может быть обработано с получением конечных продуктов различных размеров, текстуры и форм. Как правило, последующая стадия формования термообработанного зернового теста включает формование штучных изделий подходящих размеров и форм и сушку с получением готовых штучных зерновых изделий, таких как стружка, хлопья, галеты или воздушные зерна. Таким образом, сухие готовые штучные зерновые изделия могут иметь поверхностное покрытие, нанесенное для обеспечения заданных показателей вкуса и текстуры. Например, при получении зернового завтрака поверхностное покрытие может включать сахарное покрытие. В других вариантах, таких как приправленные продукты для перекуса, поверхностное покрытие может включать только соль или соль в комбинации с различными смесями приправ.

Настоящее изобретение направлено на улучшение хлопьев такого типа, как зерновые продукты. Как правило, сначала термообработанное зерновое тесто на стадии гранулирования формуют в гранулы. Затем гранулы сушат или проводят другую обработку для получения тонких влажных хлопьев, хлопьев или проводят стадию формования хлопьев. Затем влажные тонкие хлопья подвергают конечной сушке и, возможно, обжарке.

Настоящее изобретение относится к готовым к употреблению зерновым хлопьям, содержащим: А - от около 85 до 99,9% (по сухому веществу) термообработанного зернового теста, включающего первый зерновой ингредиент, которым является пропаренный среднезерный рис, и второй зерновой ингредиент в весовом соотношении пропаренного среднезерного риса ко второму зерновому ингредиенту от около 1:2 до около 2:1, причем термообработанное зерновое тесто является гетерогенным и состоит из первой дискретной диспергированной части из отдельных различимых кусочков пропаренного среднезерного риса и второй непрерывной части из второго зернового ингредиента; и В - от около 2 до 5% влаги.

Неожиданно было обнаружено, что пропаренный среднезерный рис может быть использован в качестве ключевого ингредиента при получении термообработанного зернового теста и конечных пищевых продуктов, полученных из него. Также неожиданно было обнаружено, что выбор среднезерного пропаренного риса и использование его без проведения предварительной гидратации подходит для получения требуемых гетерогенных RTE зерновых хлопьев.

Настоящее изобретение предлагает термообработанные зерновые композиции, такие как термообработанное зерновое тесто, включающее введенный среднезерный пропаренный рисовый ингредиент, и, кроме того, относится к сухим готовым зерновым пищевым продуктам, полученным в виде готовых к употреблению («RTE») зерновым продуктам или зерновым завтракам и закусочным продуктам на основе зерна.

Сухие зерновые готовые продукты получают из термообработанного зернового теста, которое может включать подходящие зерновые ингредиенты и от около 10 до 60% введенного или пропаренного среднезерного риса. Готовые обогащенные зерновые продукты не только приятны по органолептическим показателям, но также демонстрируют неожиданное изменение уровней прогоркания (менее 1 части на миллион гексанала) даже после шести месяцев хранения при комнатной температуре в подходящей для хранения продукта упаковке.

В другом аспекте настоящее изобретение относится к способам получения композиций, содержащих рисовое масло, и конечным готовым к употреблению продуктам, полученным из них. В одном варианте настоящего изобретения способы могут включать:

А. Получение термообработанного теста или массы, содержащей рис;

В. Формование из зернового теста штучных изделий и

С. Сушку зерновых штучных изделий с получением готовых зерновых пищевых продуктов, обогащенных рисом.

В другом варианте настоящего изобретения все или по меньшей мере часть рисового масла наносят на поверхность штучного изделия.

На чертежах:

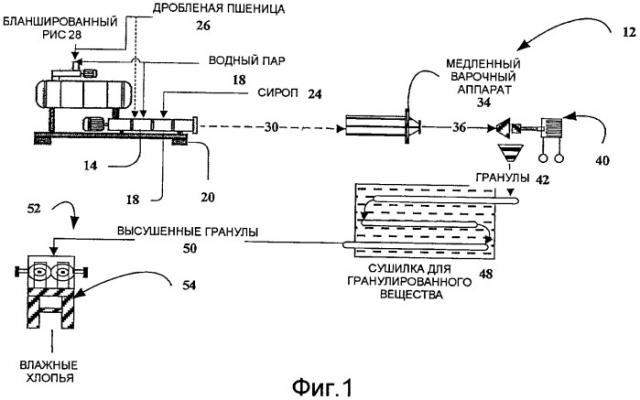

Фиг.1 - блок-схема технологического процесса одного из вариантов способа по изобретению.

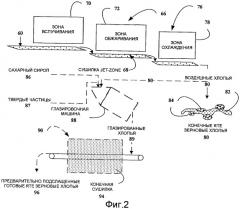

Фиг.2 - вид в разрезе готовых к употреблению зерновых хлопьев по изобретению.

Фиг.3 - фотография вида сверху готовых гетерогенных зерновых хлопьев по одному из вариантов настоящего изобретения.

Настоящее изобретение относится к термообработанному зерновому тесту, содержащему пропаренный среднезерный рис, конечным сухим готовым к употреблению зерновым продуктам в виде хлопьев, полученным из него, и способам их получения. К каждому из этих продуктов относятся как способы их получения, так и их применение, описанное детально ниже. По всему описанию и формуле изобретения проценты являются весовыми, а температура выражена в градусах Цельсия, если не указано другое.

Все приведенные здесь патенты и патентные публикации включены сюда путем ссылки в полном объеме.

На Фиг.1 показана блок-схема технологического процесса предпочтительного варианта способа по изобретению, обозначенного 10. В предпочтительном варианте настоящего изобретения способы 10 могут включать первую стадию 12 получения термообработанной зерновой композиции, такой как термообработанная зерновая масса, включающая первую непрерывную фазу и вторую дискретную или прерывистую фазу, содержащую введенный гидратированный цельный пропаренный среднезерный рис в определенных здесь количествах.

Хорошо известно, что термообработанная зерновая композиция может быть получена на первой подстадии 14 смешиванием различных сухих зерновых ингредиентов 16 вместе с водой или паром 18 и варкой 18 для желатинизации компонентов, содержащих крахмал, и проявления вкуса и аромата, свойственного термообработанному ингредиенту с получением термообработанного зернового компонента 36. Прошедший варку зерновой материал 36 также может быть механически обработан на стадии 12, которая дополнительно может включать подстадию 20 механической обработки термообработанных зерновых ингредиентов. Варка и механическая обработка могут проводиться одновременно или последовательно в таком устройстве, как двухшнековый экструдер 22.

Сухие ингредиенты также могут включать различные дополнительные ингредиенты (не показаны) или добавки, такие как сахар(а), соль и минеральные соли, например тринатрий фосфат и крахмалы, которые удобно предварительно смешивать с зерновыми ингредиентами 16. В дополнение к воде 18 могут быть введены различные жидкие ингредиенты, такие как кукурузный (маисовый) или мальтозный сиропы 24.

В предпочтительном варианте изобретения зерновые ингредиенты включают первый основной зерновой ингредиент. В более предпочтительных вариантах изобретения ингредиенты из зерен злаков представляют собой крупно размолотое цельное зерно пшеницы 26, в частности США сорт №2 мягкой белозерной пшеницы, включая как мягкую белозерную пшеницу с Востока, так и с Запада, очищенную подходящим и соответствующим образом. При том, что предпочтительной является белозерная пшеница, с полной или частичной ее заменой также может быть использована краснозерная пшеница. Цельное пшеничное зерно подвергают крупному помолу на кусочки с размером около 0,2-2 мм (например, около 10% задерживается ситом №8 по стандарту США), таким образом, зерно дробится или разделяется на 2-4 фрагмента или кусочка. В других вариантах настоящего изобретения все или часть раздробленных зерен пшеницы могут быть заменены другими зернами с аналогичными размерами, которые являются самыми употребимыми зерновыми культурами, включая кукурузу (маис), овес, ячмень, рожь, рис и их смесь. Из зернового материала также могут использоваться такие менее значительные или «производные» зерновые, как спельта, камут, семена квиноя и их смеси. Несмотря на небольшое производство, такие производные зерновые очень популярны среди интересующихся натуральными пищевыми продуктами. В менее предпочтительных вариантах настоящего изобретения дробленое зерно может быть заменено эквивалентными количествами или уровнями других тонкомолотых зерновых ингредиентов, таких как зерновая мука.

Зерновые ингредиенты 16 включают пропаренный среднезерный рисовый ингредиент 28. Пропаренный рис является хорошо известным продовольственным рисовым ингредиентом. Как правило, пропаренный рис получают обработкой замачиванием или предварительной обработкой замачиванием, обработкой паром и сушкой перед помолом. Неочищенный рис замачивают или выдерживают в воде до достижения требуемых уровней гидратации и затем пропаривают для желатинизации крахмала (например, до достижения от 90 до 95% желатинизации). Затем пропаренный рис сушат до постоянного содержания влаги (например, около 4-12% влаги). Затем с пропаренного риса удаляют оболочку, отруби, зародыш, и полученный в результате сухой рис представляет собой высокостабильный рис. Процесс пропаривания не только изменяет крахмал, но и позволяет сохранить большое количество витаминов и минеральных солей в зернах даже после лущения и помола риса с удалением отрубей. Конечный пропаренный (сухой) рисовый ингредиент имеет, как правило, слегка желтоватую окраску, хотя цвет немного выцветает после варки. Пропаренный рис используют как цельный ингредиент в различных вариантах применения в пищевых продуктах, таких как ингредиент сухих смесей для ароматизированных гарниров, или как компонент смешанных зерновых гарниров, но предположительно, не использовался ранее как ингредиент при получении RTE зерновых продуктов изначально из-за высокой стоимости пропаренного риса (из-за процесса предварительной обработки) по сравнению с обычным сырым полированным белым рисом (дороже почти в два раза). Пропаренный рис, как правило, используют в таких пищевых продуктах, как ароматизированный рисовый гарнир, используемый в тех случаях, когда необходимо быстрое приготовление и целесообразно использование пропаренного риса с более высокой стоимостью.

Для пропаренного риса могут быть использованы короткозерные, среднезерные, длиннозерные сорта риса и даже дикий рис. Однако для использования по изобретению важно, чтобы пропаренный рис 28 по существу был представлен полностью среднезерным рисом, а не короткозерным или длиннозерным рисом. Не желая быть ограниченными какой-либо теорией, авторы предполагают, что пропаренный среднезерный рис имеет оптимальный размер для получения конечного продукта с требуемыми показателями, который здесь представлен гетерогенными конечными, готовыми к употреблению зерновыми продуктами. Также профиль высокоамилозного и амилопектинового крахмалов среднезерного риса представляется очень важным в обеспечении воздушной фазы в рисе в конечном пищевом продукте по изобретению. Длиннозерный пропаренный рис, оставаясь цельным в конечных RTE штучных изделиях, не увеличивается в объеме в достаточной мере в конечных штучных изделиях. При этом другие типы рисового зерна (например, короткозерный или длиннозерный рис) могут быть введены в зерновые ингредиенты, в предпочтительном варианте настоящего изобретения по меньшей мере основной частью пропаренного риса является среднезерный рис и предпочтительно по меньшей мере 70%, и для достижения наилучшего результата весь пропаренный рис является среднезерным пропаренным рисом.

Пропаренный рисовый ингредиент по изобретению может быть получен как от поставщиков внутри страны, так и от зарубежных поставщиков, предпочтительным поставщиком является Riviana Food Products Inc.

Кроме того, пропаренный рис может подразделяться на коричневый и белый рис или шлифованный рис, каждый из которых может быть представлен среднезерным рисом. Коричневый рис является шелушеным, но не шлифованным рисом. Он содержит много питательных веществ и волокон, поэтому коричневый рис считается полезным для здоровья пищевым продуктом. Наиболее употребимым из поступающих в продажу является шлифованный рис. У него удалены все оболочки и отруби, оставлено только ядро риса, представляющее собой крахмал.

В предпочтительном варианте настоящего изобретения среднезерный пропаренный рис 28 ограничивается только числом дробленых зерен. В шлифованном рисе фракция рисовых зерен может быть повреждена в процессе обработки. Перед продажей эти дробленые зерна могут быть удалены и упакованы отдельно как «дробленый рис». Однако в настоящем изобретении процент дробленого риса составляет менее чем 10%, предпочтительно менее чем 5%, и пропаренный рисовый ингредиент по изобретению предпочтительно отличается наличием менее чем 5% дробленых зерен.

Композиция термообработанного зернового теста может включать от около 40 до 99% (по сухому веществу) крахмалистого зернового компонента(ов) 16. Лучшие результаты по органолептическим показателям и снижению хрупкости RTE зерновых штучных изделий получали в тех случаях, когда композиция термообработанного зернового теста включала от около 75 до 95% зернового ингредиента(ов). При наилучших результатах зерновые продукты по изобретению включали от около 80 до 95% зерновых ингредиентов. При таком широком диапазоне зерновых ингредиентов (включая дробленую пшеницу и пропаренный рис) в одном предпочтительном варианте настоящего изобретения весовое соотношение дробленой пшеницы (и\или других непропаренных рисовых зерновых ингредиентов) к пропаренному рису может составлять в пределах от около 2:1 до около 1:2. В наиболее предпочтительном варианте настоящего изобретения весовое соотношение дробленой пшеницы 26 к пропаренному рису 28 может составлять 1:1.

Прошедший варку зерновой материал 36 дополнительно содержит от около 10 до 55% влаги 18. Количество влаги зависит, в частности, от конкретных зерновых ингредиентов, заданных конечных продуктов, от устройства, применяемого для варки и технологии. Влага включает влагу, содержащуюся в самих зерновых ингредиентах (которая, как правило, составляет около 12-15%), влагу, введенную с любым сиропным компонентом 24, так же как и влагу как таковую, введенную вместе с паром или водой. В предпочтительном варианте настоящего изобретения содержание влаги в термообработанной зерновой массе поддерживается в пределах около 20-30%, предпочтительно около 22-28% на выходе из варочного устройства.

Если требуется, композиция зернового теста по изобретению может дополнительно включать от около 0,1 до около 20% (по сухой массе) от массы сахара(ов) или являющихся здесь синонимом калорийных углеводных подслащивающих агентов, предпочтительно от около 0,5 до 5%. Кроме того, такие материалы хорошо известны из уровня техники, относящегося к готовым к употреблению зерновым продуктам. В качестве сахарного компонента в настоящем изобретении используется сахароза. Однако сахарный(ые) компонент(ы) может дополнительно включать подходящую фруктозу, мальтозу, декстрозу, мед, сухие вещества фруктового сока, коричневый сахар и им подобные. В дополнение к обеспечению требуемой сладости сахарный компонент оказывает дополнительный благотворный эффект на цвет зерна и текстуру. Лучшие результаты получены, в частности, для RTE зерновых продуктов в случаях, когда сахарный(ые) компонент(ы) составляет от около 1% до около 10% от общей массы композиции.

Удобно, когда подсластители вводят в сироп 24. В предпочтительном варианте настоящего изобретения сироп 24 может включать:

| Ингредиент | Мас. % (от сиропа) |

| Сахароза | 33-45 |

| Сухие вещества мальтозного сиропа (по сухому веществу) | 6-7 |

| Рафинированный сахар | 6-7 |

| Тринатрий фосфат | 0,1-0,5 |

| Соль | 3-5 |

| Карбонат кальция | 1-4 |

| Витамины | Следовые количества |

| Краситель | Следовые количества |

| Влага | 40-45 |

Если требуется, композиция зернового теста по изобретению может дополнительно включать различные материалы, направленные на улучшение эстетических и органолептических показателей зерновых продуктов. Эти вспомогательные материалы могут включать обогащение витаминами и/или минеральными веществами, красители, ароматизаторы, высокоинтенсивный(ые) подсластитель(и) и их смеси. Точная концентрация ингредиентов в зерновой композиции по изобретению может варьировать в известных пределах. Как правило, однако, каждый из таких материалов может быть включен в количестве от около 0,01% до около 2% от сухой массы зерновой композиции.

Одним из наиболее часто используемых материалов является обычная соль. Желательно, чтобы соль была включена в количестве от около 0,1 до 2%, предпочтительно от около 0,5 до 1,0% от зерновой композиции.

Другим очень предпочтительным ингредиентом является вкусовой ингредиент - мальтозный сироп. Мальтозный сироп может быть включен в количестве от около 1 до 8% (по сухому веществу), предпочтительно от около 2 до 5%.

Считается, что волокна оказывают отрицательное воздействие на абсорбцию отдельных минеральных веществ и витаминов. В соответствии с наиболее предпочтительными вариантами изобретения готовые к употреблению зерновые продукты по изобретению могут быть обогащены биодоступными источниками кальция, железа, рибофлавина и им подобных. Эти обогащающие минеральные вещества могут быть введены непосредственно в зерновые композиции. Также желательно обогащение витаминами RTE зерновых продуктов по изобретению, в частности витаминами группы В, например рибофлавином. Подходящие способы и технологии обогащения витаминами могут быть найдены в настоящем изобретении. В частности, из-за их чувствительности к нагреванию обогащение витаминами, как правило, проводят нанесением на поверхность готового к употреблению зернового продукта, и такая технология в настоящем изобретении является предпочтительной.

Сырые зерновые компоненты по изобретению и другие ингредиенты могут быть подвергнуты варке и обработаны с получением термообработанного теста по изобретению с использованием способов обработки, подходящих для зернового теста. Общее количество вводимой влаги контролируется, чтобы получить термообработанное зерно с содержанием от около 20 до 35% влаги, предпочтительно от около 25 до 35% влаги.

Пропаренный рисовый ингредиент 28 вводят в экструдер 22 без какой-либо предварительной обработки, такой как предварительная гидратация. В способе по изобретению гидратация пропаренного риса в экструдере контролируется для минимизации гидратации. Гидратация пропаренного рисового ингредиента 28 является важной, поскольку повышение гидратации пропаренного риса 28 в результате может привести к размягчению рисовых зерен, что, в свою очередь, может привести к нежелательной потере штучными изделиями целостности во время последующей стадии гранулирования и в итоге к ощутимому уменьшению штучных рисовых изделий в конечном продукте.

Аналогично, дробленую пшеницу предпочтительно вводят непосредственно в двухшнековый экструдер без какой-либо гидратации (такой как погружение) или стадии предварительной термообработки, для того чтобы минимизировать вязкость термообработанной пюреобразной массы или кашеобразной массы 30, проходящей через экструдер, способствуя, таким образом, поддержанию единообразия штучных изделий из пропаренного риса.

В предпочтительном варианте настоящего изобретения двухшнековый экструдер снабжен шнеком с конфигурацией, позволяющей минимизировать сдвиговое усилие, оказываемое на термообработанную зерновую смесь. В одном предпочтительном варианте изобретения получение термообработанного компонента проводят таким образом, чтобы оказывать очень небольшое сдвиговое усилие, а именно менее чем около 30 Вт-ч/кг, предпочтительно менее чем около 15 Вт-ч/кг приложенной механической энергии («SME»).

Пределы специальной механической энергии, приведенные здесь ниже в отношении экструзии, также могут служить руководством в отношении перемешивания с высоким сдвиговым усилием, поскольку подача подобных количеств механической энергии в миксере должна приводить к результатам, подобным в экструдере. Как правило, перемешивание с высоким сдвиговым усилием проводят в течение около 30-180 с, предпочтительно около 1 мин. Специалист в данной области техники должен признать, что расширение пределов показателей вращения и времени перемешивания по отношению к вышеопределенным пределам может быть предположено в отношении описания настоящего изобретения.

По существу желательно применение многошнековых экструдеров, например двухшнековых экструдеров, поскольку они по существу подходят для управления сдвиговым усилием. Варочные экструдеры, подходящие для пищевых продуктов, такие как экструдеры Buhler от Buhler Group Switzerland и экструдеры от Werner&Pfleider Inc.

Большое сдвиговое усилие в двухшнековом экструдере может возникать по меньшей мере при 100 оборотах в минуту, в дополнительных вариантах настоящего изобретения при от 125 оборотов в минуту до 10000 оборотов в минуту и в других вариантах настоящего изобретения при от около 150 оборотов в минуту до около 5000. Поскольку это хорошо известно в сфере получения пищевых продуктов как для миксера, так и для экструдера, количественный показатель или степень сдвигового усилия может характеризоваться или описываться в терминах приложенной механической энергии («SME»). Приложенная механическая энергия представляет собой измерение механической энергии или работы, с которой экструдер воздействует на единицу массы материала. Как правило, в способе с высоким сдвиговым усилием оказываемое воздействие находится в пределах от около 10 до около 20 Вт-ч/кг и в дополнительных вариантах настоящего изобретения от около 10 до около 15 Вт-ч/кг материала.

Что касается двухшнекового экструдера, то энергия воздействия, приложенная к материалу в экструдере, относится к специальной механической энергии, выраженной в единицах энергия/масса («Вт-ч/кг»), за счет которой происходит варка в экструдере. Специальная механическая энергия представляет собой эффективную мощность, передаваемую валом, разделенную на общую скорость подачи, то есть:

SME=(приложенная механическая или эффективная мощность, передаваемая валом)/ общая скорость подачи.

Общая скорость подачи представляет собой общую массу всего твердого и жидкого подаваемого вещества в единицу времени, которая может быть выражена в килограммах в час. Поданная энергия представляет собой разницу между энергией, поданной при нагрузке, и энергией, поданной без нагрузки. Для экструдера с электромотором переменного тока мощность, как правило, может быть взята непосредственно с мотора в ваттах. Для экструдера с мотором постоянного тока поданная механическая эффективная мощность, передаваемая валом, может быть оценена с использованием следующей формулы:

поданная механическая мощность = [(вольт)(ампер)]при нагрузке - [(вольт)(ампер)]без нагрузки (2)

Для оценки мощности без нагрузки шнеки и валы экструдера могут быть удалены, и полученная кривая [(вольт)(ампер)]без нагрузки сравнена со скоростью вращения. Показатель [(вольт)(ампер)]без нагрузки при реальной скорости шнеков может быть использован для расчета. Напряжение на якоре и текущее может быть получено при вращении мотора постоянного тока. Эти вычисления могут быть адаптированы для других устройств с высоким сдвиговым усилием, таких как одношнековый экструдер, трехшнековый экструдер, миксер с высоким сдвиговым усилием и им подобные.

Использование экструдера имеет преимущество, состоящее в непрерывности способа. Применение непрерывного способа может иметь преимущество при обработке больших объемов, такое как снижение стоимости при большом объеме продукции. Также было обнаружено, что непрерывный способ может улучшать гетерогенную текстуру и внешний вид полученного в результате продукта. Прошедший варку зерновой материал 30 на выходе из экструдера 22 имеет консистенцию жидкой водянистой кашеобразной или пюреобразной массы, причем дробленая пшеница по меньшей мере частично желатинизирована.

Кроме того, стадия варки 12 дополнительно может включать подстадию выдержки термообработанного зернового материала 30 при повышенном давлении и температуре в течение периода времени, достаточного для полной желатинизации компонента, содержащего крахмал, из дробленого пшеничного ингредиента и гидратации пропаренного риса 26 при минимальном воздействии сдвигового усилия. Эта стадия обеспечивает длительное варочное воздействие на стадии варки 12 перед обработкой в экструдер 22 не только на усиление степени желатинизации крахмала, содержащегося в дробленой пшенице, но также и на проявление вкуса и аромата, свойственного термообработанному зерну. Длительную варку или подстадию выдержки предпочтительно проводить в продолговатой, находящейся под давлением емкости 34, снабженной медленно вращающимся архимедовым транспортирующим винтом. Такие находящиеся под давлением емкости для термообработки с низким сдвиговым усилием хорошо известны (Смотрите, например, US 5997934 «Manufacture of Cooked Cereals» изданное Dec. 7, 1999 to Geronimi et al., US 6291008 «RTE Cereal and Method of Preparation», изданное Sept. 18, 2001 to Robir et al., или US 6746702 «Method of Preparing a Snack Product From a Cooked Cereal Dough», изданное June 8, 2004 to Robir), и для специалиста в данной области не составит труда выбрать подходящее устройство для проведения выдержки на подстадии по изобретению.

Хорошие результаты получали в случае, когда температура в емкости 34 находилась в пределах около 105-150°С (220-300°F), предпочтительно около 120-125°С (248-257°F). Рабочее давление в емкости для длительной варки может находиться в пределах около 3000-4000 килопаскалей («кПа») (435-580 фунтов на квадратный дюйм), предпочтительно около 3200-3600 кПа (465-522 фунтов на квадратный дюйм) и для наилучшего результата около 3300-3500 кПа (480-510 фунтов на квадратный дюйм). Время пребывания в емкости для длительной варки 34 может находиться в пределах около 5-30 минут, предпочтительно около 5-15 минут и для наилучшего результата около 10-15 минут.

На выходе из емкости для термообработки и при сбросе давления до атмосферного термообработанный зерновой компонент 36 охлаждается до около 100°С. Количество влаги, выделенное при сбросе давления, как правило, составляет около 1-5% в качестве испаренной влаги при внезапном понижении давления. В более предпочтительных вариантах настоящего изобретения содержание влаги термообработанного зернового компонента 36 после такого испарения влаги находится в пределах около 22-28%. В результате длительной варки на упомянутой подстадии влага мигрирует из кашеобразной массы 30 в пропаренный рис с получением гидратированного риса. Поскольку рисовый крахмал в пропаренном рисе желатинизировался в процессе пропаривания, то крахмал, находящийся в штучных изделиях из пропаренного риса, также желатинизировался или подвергся варке в рисе из-за гидратации во время длительной выдержки на подстадии. Следовательно, термообработанный зерновой материал 36 может быть описан как пригодное для переработки тесто (то есть из него могут быть сформованы штучные изделия, которые могут сохранять свою форму, такую как гранулы, как описано ниже). Из-за низкого сдвигового усилия в емкости для термообработки 34 гидратированный в данный момент пропаренный рис все еще находится в форме дискретных различимых отдельных штучных изделий, полученных из термообработанного теста 36. Вот почему рис, хотя и не был мацерирован, сохранился в форме цельных штучных изделий. Однако наблюдается определенное уменьшение размеров рисового ингредиента. По грубым подсчетам штучное изделие из риса уменьшается в половину. Поскольку термообработанный зерновой компонент 36 подвергся воздействию минимального сдвигового усилия, то срок хранения конечного, готового к употреблению зернового продукта значительно продлевается. Также компонент, содержащий крахмал, термообработанного зернового компонента 36 деградирует в минимальной степени из-за высокого сдвигового усилия, которое способствует увеличению срока хранения. Кроме того, из-за кратковременности варочно-экструзионной обработки пропаренный рисовый ингредиент 28 минимально гидратирован.

Способ 10 по изобретению дополнительно может включать стадию 40 формования термообработанного зернового теста 36, полученного из пропаренного риса, в виде отдельных, с заданной формой и размером «влажных» гранул 42, представляющих собой дискретные штучные изделия из пропаренного риса. Подходящие технологии и устройства для проведения этой стадии без труда могут быть подобраны специалистом в данной области для настоящего изобретения. В предпочтительном варианте настоящего изобретения используются устройство 41 для формования гранул, оказывающее низкое сдвиговое усилие, и технологии для проведения стадии формования гранул для того, чтобы ограничить уменьшение размера рисового компонента.

В предпочтительном варианте настоящего изобретения на стадии формования гранул 40 получают дискообразные гранулы 42 около 10 мм (3/8 дюйма) в диаметре и около 12-13 мм (1/2 дюйма) в длину. Такие пределы размеров гранул 42 позволяют получить определенное количество штук на единицу массы, в предпочтительном варианте настоящего изобретения около 25-30/10 г (по влажному веществу); или около 3 гранул/г. Может быть осуществлено изменение размеров влажных гранул 42 как по длине, так и по диаметру, и такое изменение может оказывать влияние на размер и количество различимых штучных изделий из риса или фрагментов. Следовательно, стадия формования гранул 40 может быть использована и проведена для регулирования или контроля распределения размера и количества штучных изделий из риса в гранулах и, таким образом, с получением, в результате готового продукта с заданными требованиями. В предпочтительном варианте настоящего изобретения каждая из гранул 42 включает фрагменты риса, как правило, в пределах размеров от около 1 до 2 мм в диаметре и от около 6 до 4 по количеству.

Кроме того, способы 10 по изобретению могут включать стадию 46 сушки «влажных» гранул 42 с начальным содержанием влаги около 22-28% с получением сухих гранул 50, полученных из пропаренных фрагментов риса. Стадия сушки гранул 46 может быть проведена с получением сухих гранул 50 с содержанием влаги в пределах около 15-20%, предпочтительно около 17-19%. При избыточной сушке гранул полученные в результате сухие гранулы могут быть слишком твердыми и могут крошиться или дробиться во время последующей стадии получения хлопьев.

Стадия сушки гранул 46 может быть проведена в подходящей сушилке гранул 48, такой как изображенная трехступенчатая сушилка для гранул. Такая трехступенчатая сушилка для гранул имеет верхний бесконечный конвейер, который транспортирует влажные гранулы 42 и проводит их через сушилку. Частично высушенные гранулы пересыпаются на второй транспортер сушилки, расположенный ниже первого транспортера, движущийся в противоположном направлении, в результате чего гранулы дополнительно высушиваются. Наконец, гранулы попадают на третий транспортер для проведения стадии окончательной сушки с получением сухих гранул 50. Сушилка 48 может быть с воздушным обогревом с рабочей температурой воздуха в пределах, например, около 50-70°С. Как правило, время пребывания в сушилке 48 составляет около 20-30 минут. В другом варианте настоящего изобретения также может быть использована одноступенчатая сушилка, хотя такие сушилки менее предпочтительны из-за большой площади, занимаемой ими, при производстве в промышленном масштабе.

Способ 10 по изобретению дополнительно может включать стадию 54 получения хлопьев из сухих гранул 50, полученных из фрагментов пропаренного риса, с получением «влажных» хлопьев 60. Стадию получения хлопьев 54 удобно осуществлять на подходящем плющильном вальцовом станке 52. В предпочтительном варианте настоящего изобретения полученные таким образом хлопья имеют толщину в пределах около 750-1000 микрометров («мкм») (≈0,035-0,040 дюйма).

Стадия 54 может дополнительно включать подстадию (не показана) нагревания гранул 50 непосредственно перед получением хлопьев, например, радиационным нагревателем для смягчения или пластификации гранул. Такое предварительное нагревание гранул может обеспечить требуемое повышение степени крутизны изгиба и размера изогнутых хлопьев в конечном зерновом, готовом к употреблению продукте. Как правило, усиленное нагревание оказывает непосредственное влияние на крутизну изгиба готовых хлопьев. В предпочтительном варианте настоящего изобретения гранулы 50 предварительно нагревают до температуры около 85-95°С непосредственно перед получением хлопьев.

В предпочтительном варианте настоящего изобретения не проводят термическую обработку гранул перед получением хлопьев или обжаркой. В предшествующем уровне техники при получении воздушного риса желательно проводить такую стадию, как термообработка гранул перед обжаркой, для ретроградации крахмала, что позволяет осуществить собственно вспучивание на стадии конечной сушки и вспучивания. Однако такая термообработка, индуцирующая ретроградацию крахмала, не является необходимой при получении продукта способами по изобретению и предпочтительно отсутствует в настоящем изобретении, поскольку такая термообработка, если подвергают термообработке гранулы или хлопья, ухудшает требуемый изгиб хлопьев в готовом продукте.

В других, менее предпочтительных вариантах настоящего изобретения зерновые композиции, полученные из фрагментов пропаренного риса по изобретению, могут быть использованы при получении различных общеупотребимых форм зерновых RTE продуктов, включая наггетсы (подушечки), или плоские формы, включающие прямоугольный профиль, или чипсы большого размера, например штучные изделия для перекуса. Например, тесто 36, полученное из фрагментов пропаренного риса, может быть порезано полосками с получением полосок из теста, (например, толщиной от 25 до 80 микрон), затем полоски делят на части и отдельные кусочки формуют, измельчая части до отдельных штучных изделий или штамповкой плоских штучных изделий из пласта теста, в частности, в виде прямоугольников.

В другом варианте настоящего изобретения термообработанное зерновое тесто может быть направлено в устройство для формования печений (смотрите, например, US 5342188, озаглавленный «Device For Crimping and Cutting Dough Ropes», опубликованный August 30, 1994, C.E.Zimmermann), где печенье формуют из теста в виде отдельных штучных изделий.

Способ 10 по изобретению дополнительно включает стадию 66 сушки влажных хлопьев 60 с получением готового зернового продукта в виде хлопьев. Для специалиста в данной области очевидно, что проведение стадии сушки 66 зависит в очень большой степени от заданного конечно