Наноструктура, предшественник наноструктуры и способ формирования наноструктуры и предшественника наноструктуры

Иллюстрации

Показать всеИзобретение относится с наноструктурам и способам их роста. Сущность изобретения: Способ формирования наноструктуры предусматривает осаждение пакета слоев на проводящей подложке и выращивание наноструктур на упомянутом пакете слоев, при этом упомянутый пакет слоев содержит по меньшей мере один промежуточный слой и слой катализатора, сформированный на упомянутом по меньшей мере одном промежуточном слое, а упомянутый по меньшей мере один промежуточный слой выполнен из материала, который отличается от материала упомянутой проводящей подложки и материала упомянутого слоя катализатора, при этом упомянутый пакет слоев содержит материалы, позволяющие взаимодиффузию упомянутых слоев. Изобретение обеспечивает получение наноструктур с управляемым составом и свойствами. 4 н. и 10 з.п. ф-лы, 55 ил.

Реферат

ИСПРАШИВАНИЕ ПРИОРИТЕТА

[0001] Это заявка притязает на преимущество приоритета шведской предварительной заявки с порядковым №0500926-1, поданной 25 апреля 2005 г., и шведской предварительной заявки с порядковым №0501888-2, поданной 25 августа 2005 г., и американской предварительной заявки с порядковым №60/772449, поданной 10 февраля 2006 г., которые все включены сюда посредством ссылки во всей их полноте.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0002] Настоящее изобретение в целом относится к наноструктурам и способам их роста. Более конкретно, настоящее изобретение относится к способами управления ростом наноструктур, таких как углеродные нановолокна, что позволяет осуществлять изготовление устройств на основе электронной эмиссии, таких как электронно-лучевые устройства формирования рисунка (изображения) и дисплеи с автоэлектронной эмиссией.

УРОВЕНЬ ТЕХНИКИ

[0003] Неустанные усилия по миниатюризации приводят традиционные КМОП-приборы к пределу, где характеристики этих приборов обуславливаются квантовыми явлениями; в таких режимах надлежащего управления достигнуть невозможно. Это породило потребность в поиске альтернативных новых материалов для изготовления устройств, которые будут обладать по меньшей мере такими же самыми или даже лучшими рабочими характеристиками, чем существующие КМОП-приборы, но с большим контролем.

[0004] Миниатюризация КМОП-приборов до настоящего времени определялась тенденцией, часто называемой законом Мура, согласно которой электронные компоненты уменьшаются в размере наполовину каждые 30 месяцев. Международная организация по определению основных тенденций развития полупроводниковой промышленности (International Technology Roadmap for Semiconductors, ITRS) установила прогнозируемую кривую роста согласно этой модели. Требования к скорости, высокому уровню интеграции, высоким рабочим характеристикам и низким издержкам производства, сопровождающие такую скорость развития, являются очень строгими. Следовательно, возросли проблемы, связанные с физическими и электрическими характеристиками традиционных материалов, используемых для изготовления приборов. Поэтому имеется потребность в поиске альтернативных решений тех проблем, которые будут в конечном счете препятствовать развитию кремниевой технологии в ближайшем будущем. Это означает, что разработка инновационных решений по материалам и процессам критически важна для поддержания спрогнозированной скорости роста.

[0005] Однако выбор новых материалов ограничен такими факторами, как совместимость с существующими способами производства, воспроизводимость изготовления и стоимость. Некоторые проблемы, с которыми столкнулись существующие технологические материалы, заключаются в следующем.

[0006] Высокое потребление электроэнергии из-за тока утечки: в настоящее время рабочие характеристики приборов ухудшаются из-за высокого тока утечки через подзатворный оксид (который является очень тонким). Это, в свою очередь, увеличивает ток утечки в «выключенном» (закрытом) состоянии и, следовательно, увеличивает потребление электроэнергии, что, в свою очередь, уменьшает срок службы батареи.

[0007] Плохие характеристики медных межсоединений: из-за своего низкого удельного сопротивления медь используется для выполнения межсоединений, которые используются для соединения различных компонентов с друг другом, а также приборов и схем с внешним миром. Из-за резкого уменьшения компонентов в размере межсоединения на основе медного материала теперь уже демонстрируют плохие характеристики с точки зрения допустимой нагрузки по току и срока службы проводов. Это, в свою очередь, уменьшает срок службы процессора. В настоящее время не существует какого-либо решения по межсоединениям, которые эффективно соединяли бы приборы в схеме с устройствами за пределами этой схемы, своевременно удовлетворяя прогнозируемую потребность в плотности тока на следующие несколько лет.

[0008] Потребности в структурах с высокими отношениями длины к ширине: на сегодня отношение длины к ширине у контактных отверстий для межсоединений в конденсаторах стековых динамических ОЗУ достигло 12:1 и, как ожидают, увеличится до 23:1 к 2016 году. Создание контактов с прямыми стенами при столь высоких отношениях длины к ширине налагает существенные технологические сложности, не в последнюю очередь потому, что беcпористое заполнение металлами (также известными как сквозные перемычки) особенностей рельефа со столь высокими отношениями длины к ширине является чрезвычайно трудным.

[0009] Высокое рассеяние тепла: современные микропроцессоры выделяют необычно большие количества тепла. Рассеяние тепла устойчиво увеличивалось по мере того, как увеличивались число транзисторов и тактовая частота процессоров компьютеров. В частности, например, медные межсоединения с размерами, требуемыми для существующих сейчас и будущих устройств, выделяют так много тепла, что их электрическое сопротивление увеличивается, тем самым приводя к уменьшенной способности проводить ток. Однако практичное решение по охлаждению таких систем, которое не будет в конечном счете превышать потребление электроэнергии процессорами, все еще не найдено.

[0010] Короче говоря, по всем этим причинам стало необходимым искать альтернативные материалы и технологии обработки.

[0011] Углеродные наноструктуры, включая углеродные нанотрубки (УНТ) и нановолокна, считаются одними из самых многообещающих кандидатов для будущих разработок в наноэлектронике, наноэлектромеханических системах (НЭМС), датчиках, контактных электродах, нанофотонике и нанобиотехнологии. Это обусловлено в первую очередь их размерной природой и их уникальными электрическими, оптическими и механическими свойствами. В отличие от фуллеренов, таких как C60 и C70, основной химизм которых основан на прикреплении специальных функциональных групп с приданием таким образом специальных свойств, УНТ предлагают почти безграничное количество вариаций за счет строения и изготовления трубок с различными диаметрами, шагами и длинами. Кроме того, в то время как фуллерены предоставляют возможность создания множества разнообразных дискретных молекул с многочисленными специальными свойствами, углеродные нанотрубки обеспечивают возможность создавать компоненты молекулярного масштаба, которые обладают превосходными электро- и теплопроводностью и прочностью (см., например, Nanoelectronics and Information Technology, R. Waser (Ed.), Wiley-VCH, 2003, в главе 19).

[0012] Углеродные нанотрубки и углеродные нановолокна рассматривались в отношении применения как в активных устройствах, так и в технологии выполнения межсоединений хотя бы уже из-за их электрических и термических свойств и их прочности. Например, высокая подвижность электронов в углеродных нанотрубках (79000 см2/В·с) превосходит подвижность электронов в современных приборах на полевых МОП-транзисторах (MOSFET) (см., например, Durkop T. и др., Nano Letters, 4(1), 35, (2004)). Кроме того, чрезвычайно высокая допустимая нагрузка углеродных нанотрубок по току (1010 A/см2) (см., например, Wei B.Q. и др., Appl. Phys. Lett., 79(8), 1172, (2001)) по сравнению с медными межсоединениями (~106 A/см2) означает, что углеродные нанотрубки потенциально предоставляют возможность решения серьезных проблем в отношении межсоединений, прогнозируемых в ITRS.

[0013] Анизотропная теплопроводность нанотрубок/нановолокон (6000 Вт/K·м) (см., например, Hoenlien W. и др., IEEE Trans. Compon. and Packaging Tech., 27(4), 629, (2004)) также является исключительно многообещающей в отношении решения проблем рассеяния тепла.

[0014] Наконец, высокий модуль упругости (характеризующий прочность материала) индивидуальных нанотрубок (вплоть до 1 ТПа) сделал их хорошим кандидатом как для композиционных материалов, так и для наноэлектромеханических устройств.

[0015] В общем, очень желательно изготовить электронные приборы, которые совместимы с существующими технологиями изготовления схем на комплементарных структурах металл-оксид-полупроводник (КМОП). Предпосылка к применению УНТ в промышленном процессе состоит в обеспечении возможности организовать массовое производство приборов с высокой воспроизводимостью. Из-за своей высокой чистоты и высокого выхода химическое осаждение из паровой фазы (ХОПФ или CVD) является популярным и выгодным способом выращивания, который обеспечивает потенциальную возможность выращивать нанотрубки в точном местоположении при управлении их длиной, диаметром, формой и ориентацией.

[0016] Следовательно, для многих электронных, наноэлектромеханических систем и применений в межсоединениях возможности интеграции углеродных наноструктур в существующие промышленные процессы изготовления электронных приборов на основе КМОП-структур, как ожидается, станут новаторским технологическим прорывом. Однако существуют многочисленные инженерно-технические проблемы и проблемы с материалами, присущие процессам изготовления КМОП-совместимых приборов, которые нужно решить прежде, чем такая интеграция сможет иметь место. Решения этих проблем ожидаются уже давно, но пока безуспешно.

[0017] Например, есть проблемы, связанные с ростом наноструктур. Хотя были разработаны и продемонстрированы многочисленные технологии по получению наноструктур на основе углерода, все они обладают недостатками в отношении массового производства и интеграции в существующие промышленные производственные процессы. Очевидными недостатками являются следующие: (a) управление предсказуемой морфологией либо с полупроводящими, либо с металлическими свойствами, (b) точная локализация выращенных индивидуальных структур, и (c) предсказуемые электрические свойства на границе раздела между выращенными наноструктурами и подложкой. Не существует никакого известного единственного решения для того, чтобы решить все вышеупомянутые недостатки. Самые выделяющиеся методы синтезирования углеродных наноструктур включают в себя дуговой разряд (см., например, Iijima, S., Nature, 354, 56, (1991); и Kratschmer, W., Lamb, L.D., Fostiropoulos, K., Huffman, D.R., Nature, 347, 354, (1990)), лазерное испарение (см., например, Kroto, H.W., Heath, J.R., O'Brien, S.C., Curl, R.F., Smalley, R.E., Nature, 318, 162, (1985)), каталитическое химическое осаждение из паровой фазы (КХОПФ), также называемое просто ХОПФ (Cassell, A.M., Raymakers, J.A., Jing, K., Hongjie, D., J. Phys. Chem. B, 103, (31), (1999)) и каталитическое плазмостимулированное химическое осаждение из паровой фазы (К-ПСХОПФ) (Cassell, A.M., Qi, Y., Cruden, B.A., Jun, L., Sarrazin, P. C., Hou Tee, N., Jie, H., Meyyappan, M., Nanotechnology, 15(1), 9, (2004); и Meyyappan, M., Delzeit, L., Cassell, A., Hash, D., Plasma Sources, Science and Technology, 12(2), 205, (2003)). Из-за своей высокой чистоты и высокого выхода химическое осаждение из паровой фазы (ХОПФ) является популярным и выгодным способом роста, и, действительно, среди всех известных методов роста совместимость с КМОП была продемонстрирована только для способа КХОПФ (см. работу Ценга и др. (Tseng, Y.-C., Xuan, P., Javey, A., Malloy, R., Wang, Q., Bokor, J., Dai, H., Nano Lett. 4(1), 123-127, (2004)), где монолитная интеграция устройств на нанотрубках была выполнена на полупроводниковой схеме с n-каналом (N-МОП)).

[0018] Имеются определенные проблемы, связанные с управлением свойствами выращенных материалов. Даже при том, что существуют многочисленные различные альтернативные способы роста для выращивания углеродных наноструктур, еще не было продемонстрировано, что управление свойствами границы раздела (интерфейса) между наноструктурами и подложками, тела наноструктур и кончика наноструктур является хорошо контролируемым при использовании какого-либо единственного способа роста.

[0019] В методе ХОПФ для содействия росту углеродной наноструктуры типично используется металлический катализатор. Главные роли катализатора состоят в том, чтобы разрушить связи в углеродсодержащих веществах и абсорбировать углерод на своей поверхности и переформировать графитовые плоскости за счет диффузии углерода через интерфейс или вокруг интерфейса (см., например, Kim, M.S., Rodriguez, N.M., Baker, R.T.K., Journal of Catalysis, 131, (1), 60, (1991); и Melechko, A.V., Merkulov, V.I., McKnight, T.E., Guillorn, M.A., Klein, K.L., Lowndes, D.H., Simpson, M.L., J. App.Phys., 97(4), 41301, (2005)).

[0020] Вместе с тем, рост нанотрубок обычно осуществляют на кремнии или других полупроводниковых подложках. Выращивание из таких металлических катализаторов на проводящих металлических подложках или подслоях металлов почти отсутствует. Это обусловлено тем, что было обнаружено, что трудно установить хороший контакт между растущей наноструктурой и проводящей подложкой при выращивании наноструктур хорошего качества с точки зрения управления диаметром, длиной и морфологией. Тем не менее, для изготовления КМОП-совместимых структур необходимо использовать проводящую подложку. В частности, это обусловлено тем, что металлическая подложка, или базовый слой, действует в качестве нижнего электрода для электрического подсоединения к наноструктурам.

[0021] Вместе с тем, оказалось, что рост наноструктур на КМОП-совместимых проводящих подложках является совсем не тривиальным, по меньшей мере потому, что различные металлы требуют различных условий, а также потому, что оказалось трудным управлять свойствами наноструктур, выращенных на таких подложках, с предсказуемым управлением диаметром, длиной и морфологией выращенных структур и с предсказуемыми свойствами интерфейса между наноструктурами и подложкой.

[0022] В публикации заявки на патент США №2004/0101468 на имя Лиу (Liu) и др. описан способ получения массивов углеродных нанотрубок на подслое металла с кремниевым буферным слоем между этими подслоем металла и слоем катализатора. Согласно Лиу буферный слой препятствует диффузии катализатора в подложку, а также препятствует реагированию подслоя металла с газом-источником углерода с нежелательным образованием аморфного углерода вместо углеродных наноструктур. По Лиу перед формированием наноструктур процесс включает в себя, что неудобно, отжиг подложки в воздухе в течение 10 часов при 300-400°C для того, чтобы сформировать частицы катализатора посредством окисления слоя катализатора. Каждая частица катализатора действует в качестве затравки для способствования росту наноструктуры. Однако способ Лиу не позволяет управлять составом или свойствами наноструктур, и поэтому полученные нанотрубки изогнуты и дезорганизованы.

[0023] Дополнительная цель заключается в изготовлении наноэлектромеханических структур (НЭМС) на основе углерода. Обширные теоретические анализы по двухконтактным и трехконтактным НЭМС-структурам на основе углерода (C-НЭМС) были выполнены соответственно Декьюснесом и др. (Dequesnes, M., Rotkin, S.V., Aluru, N.R., Nanotechnology, 13(1), 120, (2002)) и Кинаретом и др. (Kinaret, J.M., Nord, T., Viefers, S., Applied Physics Letters, 82(8), 1287, (2003)). Модель, разработанная Кинаретом и др. для трехконтактного НЭМС устройства, состоит из проводящей углеродной нанотрубки (УНТ), помещенной на ступенчатую Si-ю подложку и связанной с неподвижным электродом истока, что они назвали «нанореле». Недавно Ли и др. (Lee, S.W.L., et al., Nano Letters, 4(10), 2027, (2004)) продемонстрировали характеристики таких трехконтактных структур-нанореле экспериментально. Однако экспериментальный подход по Ли и др. к изготовлению таких устройств требует больших затрат времени, и при этом технология сильно зависит от обрабатываемых ультразвуком растворов УНВ, которые обычно не предоставляют никакого управления длиной и диаметром УНВ - функциональной части устройства. Поэтому желательно разработать технологию для изготовления таких структур с предсказуемым поведением.

[0024] Соответственно, имеется потребность в способе выращивания углеродных наноструктур на металлической подложке таким образом, чтобы можно было управлять различными свойствами этих наноструктур.

[0025] Обсуждение уровня техники изобретения включено сюда, чтобы пояснить контекст изобретения. Это не следует принимать как допущение того, что любой упомянутый материал был опубликован, известен или стал частью общеизвестных сведений по состоянию на дату приоритета любого из пунктов формулы изобретения.

[0026] По всему описанию и формуле изобретения данной заявки слово «содержать» и его производные, такие как «содержащий» и «содержит», не предназначены исключать другие добавки, компоненты, целые элементы или этапы.

Сущность изобретения

[0027] Наноструктурная сборка, содержащая: проводящую подложку; наноструктуру, опирающуюся на проводящую подложку; множество промежуточных слоев между проводящей подложкой и наноструктурой, причем это множество промежуточных слоев включает в себя по меньшей мере один слой, который влияет на морфологию наноструктуры, и по меньшей мере один слой, чтобы влиять на электрическое свойство интерфейса между проводящей подложкой и наноструктурой.

[0028] Многослойный интерфейс между катализатором и подложкой, имеющий: по меньшей мере один слой для управления морфологией и по меньшей мере один слой для управления электрическим интерфейсом между наноструктурой и базовым слоем. В этом многослойном интерфейсе по меньшей мере один слой предпочтительно выполнен из полупроводникового материала, такого как кремний или германий.

[0029] Наноструктура, опирающаяся на металлическую подложку, в которой металл взаимно диффундировал с полупроводниковым слоем между наноструктурой и подложкой.

[0030] Настоящее изобретение также предусматривает формирование наноструктур при высоких температурах, но без предшествующего отжига слоя катализатора, на котором выращивают наноструктуры. Предпочтительно используемые температуры составляют менее 750°C.

[0031] Настоящее изобретение также предусматривает формирование наноструктур, образованных не из углерода, а из других твердотельных материалов, таких как GaN, GaAs, InP, InGaN, ZnO, Si. Вообще, полупроводниковые наноструктуры основаны на какой-либо комбинации, такой как материалы II-VI или III-V из элементов Периодической таблицы элементов. Примеры соответствующих условий для получения таких наноструктур описаны здесь далее.

[0032] Настоящее изобретение также предусматривает «обратнолитографический» способ изготовления индивидуальных волокон: проводят взрывную (обратную) литографию слоя полимера для обеспечения индивидуальных слоев.

[0033] Наноструктуры, сформированные согласно настоящему изобретению, могут использоваться в качестве межсоединений, токонесущих проводников, анизотропных теплонаправляющих сред, могут быть ингергированы в компоненты: активные/пассивные приборы, такие как диоды, транзисторы, конденсаторы, индукторы, автоэмиссионные устройства, оптические устройства, устройства, испускающие рентгеновское излучение, датчики, электрохимические зонды и т.д.

[0034] При наличии слоя материала между катализатором и подложкой можно влиять на текстуру конечных каталитических частиц и, следовательно, влиять на механизм роста и морфологию выращенных наноструктур.

[0035] Предшественник для наноструктурной сборки, содержащий: проводящую подложку;

[0036] слой катализатора; множество промежуточных слоев между проводящей подложкой и слоем катализатора, причем это множество промежуточных слоев включает в себя по меньшей мере один слой, чтобы влиять на морфологию наноструктуры, подлежащей формированию на слое катализатора, и по меньшей мере один слой, чтобы влиять на электрические свойства интерфейса между опорным слоем и наноструктурой.

[0037] Углеродная наноструктурная сборка, содержащая: слой металла; углеродную наноструктуру; по меньшей мере один промежуточный слой между слоем металла и углеродной наноструктурой, причем упомянутый по меньшей мере один промежуточный слой включает в себя полупроводниковый материал, катализатор и металл из слоя металла.

[0038] Углеродная наноструктурная сборка, содержащая: проводящую подложку; слой аморфного кремния на проводящей подложке; слой катализатора на слое аморфного кремния, причем углеродная наноструктура расположена на катализаторе.

[0039] Углеродная наноструктура, содержащая: по существу прямую, в целом цилиндрическую углеродную наноструктуру, имеющую конусный угол менее 2 градусов.

[0040] Массив углеродных наноструктур, опирающихся на подложку, причем каждая углеродная наноструктура в этом массиве содержит: проводящую подложку; множество промежуточных слоев на проводящей подложке; слой катализатора на промежуточных слоях; углеродную наноструктуру на слое катализатора, при этом каждая упомянутая углеродная наноструктура отделена от любой другой углеродной наноструктуры в этом массиве расстоянием между 70 и 200 нм.

[0041] Способ формирования наноструктуры, содержащий: осаждение слоя полупроводникового материала на проводящей подложке; осаждение слоя катализатора на полупроводниковом слое; без отжига подложки вначале, вызывание нагрева подложки до температуры, при которой может образоваться наноструктура; выращивание наноструктуры на слое катализатора при этой температуре.

[0042] Способ формирования предшественника наноструктуры, содержащий: осаждение временного слоя на проводящей подложке; формирование множества отверстий во временном слое; осаждение промежуточного слоя полупроводникового материала поверх временного слоя и на подложке в отверстиях; осаждение слоя катализатора поверх промежуточного слоя; взрывную литографию временного слоя, чтобы оставить на подложке части промежуточного слоя и слоя катализатора, соответствующие отверстиям.

[0043] Электронно-лучевое устройство формирования рисунка, содержащее: опору; изолирующий слой на этой опоре; третий слой материала на изолирующем слое, расположенный с образованием полости; металлический электрод на изолирующем слое, в полости; наноструктуру, построенную на металлическом электроде; электродный слой, осажденный на третьем слое материала.

[0044] Электронно-лучевое устройство формирования рисунка, содержащее: наноструктуру, имеющую основание и кончик, причем основание прикреплено к первому электроду; множество вторых электродов, расположенных вокруг наноструктуры; электрическую схему, которая соединяет первый электрод со множеством вторых электродов и выполнена с возможностью: вызывать возникновение разности потенциалов между первым электродом и множеством вторых электродов; вызывать испускание электронов из кончика; вызывать перемещение кончика в пространстве к одному из множества вторых электродов.

[0045] Устройство с автоэлектронной эмиссией, содержащее: множество пикселей, причем каждый пиксель содержит: проводящую подложку; множество наноструктур, осажденных на проводящей подложке, при этом множество промежуточных слоев между наноструктурами и проводящей подложкой включает в себя по меньшей мере один слой полупроводникового материала; и при этом проводящая подложка образует электрод, который находится в электрической связи с источником напряжения и вторым электродом; и при этом второй электрод имеет покрытие из люминофора; и при этом при приложении напряжения между проводящей подложкой и вторым электродом наноструктуры испускают электроны к покрытию из люминофора.

Краткое описание чертежей

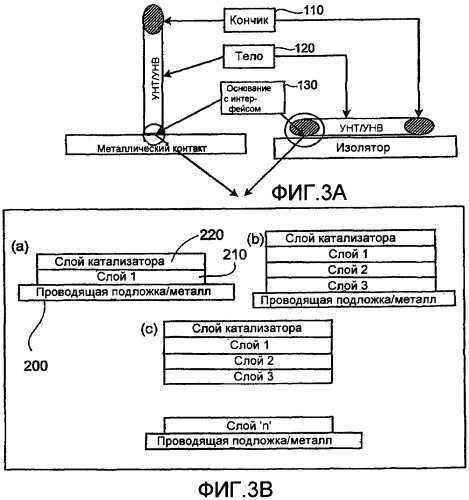

[0046] ФИГ.1 показывает схему углеродного нановолокна.

[0047] ФИГ.2 показывает блок-схему общего процесса согласно настоящему изобретению.

[0048] ФИГ.3A и 3B показывают различные конфигурации по настоящему изобретению.

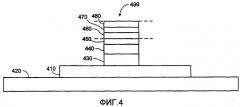

[0049] ФИГ.4 показывает многослойный пакет между слоем металла и наноструктурой, имеющий разные сегменты с различными функциональными возможностями.

[0050] ФИГ.5 показывает этап по созданию индивидуальной наноструктуры.

[0051] ФИГ.6 показывает индивидуальную наноструктуру с единственным слоем между телом наноструктуры и металлической подложкой.

[0052] ФИГ.7 показывает индивидуальную наноструктуру.

[0053] ФИГ.8 показывает индивидуальную наноструктуру, имеющую многослойный пакет.

[0054] ФИГ.9 показывает вариант реализации наноструктуры.

[0055] ФИГ.10 показывает промежуточную стадию в процессе получения наноструктуры.

[0056] ФИГ.11 показывает пример роста наноструктуры.

[0057] ФИГ.12 показывает слои, которые управляют свойствами индивидуальной наноструктуры.

[0058] ФИГ.13 показывает индивидуальную наноструктуру как часть электрической цепи.

[0059] ФИГ.14 показывает электрическую цепь, выполненную с возможностью использовать углеродную наноструктуру.

[0060] ФИГ.15 показывает индивидуальную наноструктуру как часть электрического устройства.

[0061] ФИГ.16 показывает индивидуальную наноструктуру как электрическое/оптическое устройство.

[0062] ФИГ.17 показывает индивидуальную наноструктуру как часть барьера Шотки.

[0063] ФИГ.18 показывает индивидуальную наноструктуру как часть барьера Шотки.

[0064] ФИГ.19A-19B показывают диаграммы энергетических уровней для интерфейса в структуре на ФИГ.18.

[0065] ФИГ.20A-20C показывают различные изображения устройства с автоэлектронной эмиссией, в котором используются наноструктуры по настоящему изобретению.

[0066] ФИГ.21А-21C показывают различные варианты реализации электроннолучевого излучателя с использованием наноструктур по настоящему изобретению.

[0067] ФИГ.22A-22D показывают различные варианты реализации электродных конфигураций в электроннолучевом устройстве формирования рисунка с использованием наноструктур по настоящему изобретению.

[0068] ФИГ.23 показывает электроннолучевое устройство формирования рисунка, выполненное с возможностью формировать рисунки («писать») на подложке.

[0069] ФИГ.24 показывает горизонтальную конфигурацию электроннолучевого устройства формирования рисунка.

[0070] ФИГ.25 показывает примерное электроннолучевое устройство формирования рисунка с использованием наноструктуры.

[0071] ФИГ.26A представляет собой микроснимок в просвечивающем электронном микроскопе (ПЭМ) углеродного нановолокна, выращенного на подслое вольфрама. ФИГ.26B показывает: (a) микроснимок в ПЭМ нановолокна, выращенного на подслое металла W; (b) соответствующий спектр энергодисперсионного рентгеноспектрального анализа (ЭДРСА), снятый на кончике волокон (область катализатора); и (c) спектр ЭДРСА, снятый у основания волокон (область подслоя).

[0072] ФИГ.27A и 27B показывают схемы слоев на проводящем подслое на опоре, с Si в качестве промежуточного слоя (ФИГ.27A) и Ni-м катализатором, осажденным непосредственно на подслое металла (ФИГ.27B).

[0073] ФИГ.28. СЭМ-микроснимки подслоев металла после последовательности роста. Заметному росту УНТ способствовали только подслои металлов W и Mo. В этой серии экспериментов Ni напыляли непосредственно на подслои металла. Для всех случаев использовали стандартные условия роста (VB=-400 В, C2H2:NH3=1:5, длительность = 15 мин, T=700°C). Все масштабные линейки составляют 1 мкм, кроме ФИГ.28(c).

[0074] ФИГ.29. Плотность индивидуальных наноструктур по площади в штуках·мкм-2 для случая подслоев металлов Mo и W без слоя аморфного Si.

[0075] ФИГ.30. СЭМ-микроснимок образцов после 15 мин роста методом ХОПФ. Присутствие Si способствовало росту нанотрубок на подслоях некоторых металлов, что было невозможно в предыдущей серии экспериментов. Для всех случаев использовали стандартные условия роста (VB=-400 В, C2H2:NH3=1:5, время = 15 мин, T=700°C). Все масштабные линейки составляют 1 мкм.

[0076] ФИГ.31. Распределение частиц по размеру для четырех самых многообещающих образцов подслоев металлов: (a) платины; (b) палладия; (c) вольфрама; (d) молибдена. Это распределение нанотрубок по диаметру было построено по усредненным данным с трех различных изображений, как показано на ФИГ.29, для каждого подслоя металла.

[0077] ФИГ.32. Полученные в СЭМ при виде сверху изображения УНТ, выращенных на (a) платине; (b) палладии; (c) вольфраме; (d) молибдене. Вставка в середине (е) представляет собой изображение при виде сбоку, показывающее рост очень тонких трубок (<10 нм) среди толстых трубок. Все масштабные линейки составляют 100 нм.

[0078] ФИГ.33. Распределение УНТ по размеру: (a) подслой металла со слоем аморфного Si; квадратик - платина - 390 штук·мкм-2; кружок - палладий - 226 штук·мкм-2; треугольник вершиной вверх - вольфрам - 212 штук·мкм-2; треугольник вершиной вниз - молибден - 89 штук·мкм-2; (b) подслой металла без слоя аморфного Si: квадратик - молибден - 5 штук·мкм-2; кружок - вольфрам - 73 штуки·мкм-2.

[0079] ФИГ.34. Диаграмма с эквивалентной схемой электрических измерений: (a) конфигурация металл-металл; (b) конфигурация металл-УНТ; (c) конфигурация УНТ-УНТ.

[0080] ФИГ.35. (a) Вольтамперные (I-V) характеристики подслоев металлов для конфигурации УНТ-металл на образцах со слоем аморфного Si; вставка: те же самые измерения для образцов без слоя Si. (b) Отклонения проводимости для образцов со слоем аморфного Si, построенные в виде графика с логарифмической шкалой. Прямая пунктирная линия представляет собой проводимость в конфигурации металл-металл для подслоев различных металлов. Ток определяется поверхностной утечкой, если значение проводимости выше пунктирной линии, и, как считается, - плохими контактами, если оно ниже пунктирной линии. Кружок - конфигурация металл-металл; квадратик - конфигурация УНТ-УНТ; треугольник - конфигурация УНТ-металл.

[0081] ФИГ.36. СЭМ-микроснимок выращенных волокон на подслое металла W. (a) Представляет волокна, выращенные из точек размером 100 нм с шагом 500 нм. Все точки катализатора послужили зародышами для роста более чем одного волокна. Вставка показывает отсутствие разрыва катализатора после нагревания. (b) После роста, когда непосредственно на W был осажден Ni-й катализатор. Никакого роста не наблюдается. (c) Волокна, выращенные из предварительно изготовленных точек размером 50 нм с шагом 1 мкм. Большинство точек послужили зародышами для роста индивидуальных волокон. (d) Индивидуальные волокна, выращенные из предварительно изготовленных точек катализатора размером 50 нм с шагом 500 нм.

[0082] ФИГ.37. СЭМ-микроснимок выращенных волокон на подслое металла Mo. (a) Представляет волокна, выращенные из пленки со слоем катализатора Ni/a-Si. (b) Выращенные волокна из полоски катализатора размером 2 мкм.

[0083] ФИГ.38. Последовательное представление результатов на различных стадиях процедур изготовления: (a) после литографии и осаждения металла, когда применяли дозу в 1200 мкКл·см-2, (b) после этапа отжига перед ростом УНВ. Во вставке (c) показано изображение с высоким разрешением одной точки после роста УНВ при 700°C в течение 20 мин (снято с наклоненных на 60° подложек), и (d) после этапа роста УНВ, когда промежуточного слоя аморфного Si не наносили, что приводило к отсутствию роста УНВ.

[0084] ФИГ.39. Диаметр как функция дозы для точек после этапа литографии. Линейное приближение измеренных значений обозначено прямой линией.

[0085] ФИГ.40. СЭМ-микроснимок выращенных УНВ для величины дозы 800 мкКл·см-2 для подслоев трех различных металлов. Колонка соответствует шагу 1 мкм и 500 нм соответственно. Микроснимки сделаны с наклоненных на 60° подложек. Все масштабные линейки составляют 1 мкм.

[0086] ФИГ.41. СЭМ-микроснимок выращенных УНВ для величины дозы 1200 мкКл·см-2 для подслоев трех различных металлов. Колонка соответствует шагу 1 мкм и 500 нм соответственно. Микроснимки сделаны с наклоненных на 60° подложек. Все масштабные линейки составляют 1 мкм.

[0087] ФИГ.42. Диаметр кончика выращенных УНВ как функция диаметра катализатора. Планки погрешностей («усы») указывают стандартное отклонение от среднего значения. Линия тренда среднего значения обозначена штрих-пунктирной линией для W-й подложки.

[0088] ФИГ.43. Среднее распределение по длине построено на графике как функция диаметра катализатора для подслоев различных металлов. Планки погрешностей указывают соответствующее стандартное отклонение.

[0089] ФИГ.44. Вызванные шагом ограничения на выращивание УНВ-волокон с высокий плотностью: (a) отсутствует преобладающее скопление кластеров катализатора после этапа отжига (вид сверху), и (b) подобный лесу рост УНВ-волокон после роста напоминает рост из пленки катализатора (снято с наклоненной на 60° подложки).

Подробное описание

Обзор

[0090] Настоящее изобретение направлено на процессы получения наноструктур, по отдельности или в массивах, на проводящей подложке. В частности, процессы по настоящему изобретению позволяют выбирать материалы и последовательности материалов, лежащих между подложкой и основанием наноструктуры, управлять различными свойствами интерфейса между наноструктурой и подложкой, свойствами тела наноструктуры и составом кончика наноструктуры. Является предпочтительным, чтобы наноструктуры образовывали столбики, которые растут перпендикулярно или почти перпендикулярно от подложки вверх. Однако это не исключает возможности выращивать наноструктуры под другими углами относительно подложки, например на подложке (т.е. параллельно подложке), или под иным углом наклона, чем 90°.

[0091] Соответственно, настоящее изобретение относится к: способу выращивания/осаждения наноструктур с использованием существующей КМОП-технологии; способу выращивания наноструктур на КМОП-совместимых проводящих подложках и стеклянной подложке и гибких полимерных подложках, используемых в тех областях, в которых применяют тонкопленочную технологию; способу управления химическими взаимодействиями и, следовательно, управления конечными химическими соединениями в наноструктурах; способу управления химическими реакциями за счет наличия многослойных пакетов разных материалов, состоящих из по меньшей мере одного промежуточного слоя между подложкой и слоем катализатора, причем этот промежуточный слой выполнен не из того же самого материала, что и слой катализатора либо проводящая подложка.

[0092] Поэтому настоящее изобретение обеспечивает способ интеграции наноструктур в КМОП-технологию и достижения уменьшения размеров компонентов, более высокой плотности компонентов и новых функциональных возможностей, например, в интегральных схемах.

[0093] Способность вырастить наноструктуры на подслоях различных металлов (металлических подложках) важна по нескольким другим причинам, включая тот факт, что природа металла является дополнительным параметром, который может быть «настроен» на управление параметрами выращенных наноструктур, такими как высота, диаметр, плотность и т.д., а также потому, что различные работы выхода металлов могут использоваться для того, чтобы управлять высотой барьера Шотки между подслоями металлов и наноструктурами, таким образом позволяя управлять функциональными возможностями устройства.

[0094] Управляя выбором пакетов материалов и последовательностью различных материалов, слои в пакете можно использовать для того, чтобы управлять свойствами выращенных/осажденных наноструктур.

[0095] В частности, варьируя материалы и последовательность материалов, можно управлять свойствами следующего: можно управлять интерфейсом между наноструктурой и подложкой с тем, чтобы получить свойства, которые включают в себя, но не ограничены перечисленным, омические барьеры, контакты с барьером Шотки или управляемый(е) туннельный(е) барьер(ы); телом наноструктур; химическим составом кончика наноструктур.

[0096] Управляя свойствами этих трех частей (интерфейс, тело и кончик), можно изготовить различные структуры, компоненты и устройства, которые могут использоваться в различных областях применения. Управляя свойствами этих трех частей в комбинации с различными структурами, компонентами и устройствами, можно достигнуть различных функциональных возможностей. Например, кончик наноструктуры может быть скошен, чтобы иметь особое химическое свойство или состав. Такой скос кромок позволяет кончику наноструктуры функционировать по-разному.

Наноструктуры

[0097] Наноструктуры, сформированные способами по настоящему изобретению, предпочтительно выполнены преимущественно из углерода. Однако и другие химические составы совместимы со способами по настоящему изобретению и описаны здесь далее.

[0098] Упомянутый здесь термин «наноструктуры» охватывает углеродные нанотрубки, нанотрубки в целом, углеродные наноструктуры, другие соответствующие структуры, такие как нановолокна, наножгутики и нанопроволочки (нанонити), как эти термины понимаются в данной области техники.

[0099] Под углеродной нанотрубкой (УНТ) понимается полая цилиндрическая молекулярная структура, состоящая главным образом из ковалентно связанных атомов углерода с sp2-гибридизацией в непрерывной сетке из сопряженных ребрами 6-членных колец и имеющая диаметр от примерно 0,5 до примерно 50 нм. Типично нанотрубка закрыта на о