Способ получения непрерывнолитой заготовки повышенного качества

Иллюстрации

Показать всеСпособ включает выплавку стали, рафинирование, модифицирование, разливку в кристаллизатор и введение в него макрохолодильников. Макрохолодильники (Мх) представляют собой расплавляемые ленточные стальные элементы толщиной от 0,4 до 2,8 мм. Одновременно с макрохолодильниками в кристаллизатор вводят модификаторы (Мм). Суммарное количество макрохолодильников и модификаторов составляет (Мм+Мх)=(0,0004÷0,009)Мс при соотношении Мм:Мх≤(0,003÷0,7), где Mс - масса стали в кристаллизаторе. Обеспечивается увеличение дисперсности кристаллической структуры непрерывнолитых заготовок, снижение степени ликвации химических элементов как в осевой зоне, так и по всему сечению заготовок. 8 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области металлургии, в частности к способам получения непрерывнолитых заготовок повышенного качества, реализуемых за счет использования ускоренного охлаждения стали в кристаллизаторе.

Повышение качества стали непосредственно связано с возможностью достижения в непрерывнолитых заготовках дисперсной дендритной структуры и более равномерного распределения химических элементов по всему сечению заготовок.

Важным условием, обеспечивающим формирование дисперсных структур сталей с повышенными свойствами, является снижение степени перегрева сталей при их разливке, где степень перегрева - это разница между температурой расплава и его температурой ликвидус. При отсутствии перегрева расплава в заготовке не образуются ориентированные столбчатые дендритные структуры, а формируются кристаллы с различной ориентировкой. Дисперсность сформированной литой структуры в значительной мере наследуется при проведении последующих этапов переработки литых заготовок в изделия.

В мировой практике легирование и модифицирование стали являются наиболее распространенными способами повышения качества литого металла не только за счет повышения дисперсности структуры по всему сечению непрерывнолитых заготовок, особенно их центральной зоны, но и вследствие упрочнения структурных составляющих. При этом установлено, что наиболее важным условием формирования дисперсной литой структуры является снижение перегрева стали, находящейся именно в кристаллизаторе. Снижение или полное снятие перегрева и повышение скорости теплоотвода ускоряют процесс кристаллизации и, следовательно, уменьшают степень ликвационной (химической) неоднородности и повышают дисперсность структур.

Решение проблем снижения неоднородности структуры стали в непрерывнолитых заготовках, обусловленных наличием перегрева стали, осуществляется путем введения в расплав микро- и макрохолодильников, а также модифицирующих добавок. При этом указанные присадки вводят либо в промковш, либо непосредственно в кристаллизатор (патент СССР №SU 1813114 от 27.06.1991; патент США №US 4440658 от 30.06.1981). Наиболее характерным недостатком указанных способов являлась неконтролируемая и неполная степень усвоения модифицирующих компонентов, содержащихся в добавках. Это особенно относится к материалам с большой удельной поверхностью (гранулированным и порошковым) с присущим им высоким содержанием оксидных включений, несоответствием составов добавок требованиям к температурам их плавления. Кроме того, в ряде случаев рекомендуются добавки, содержащие алюминий, оксиды которого опасны для некоторых классов сталей (в частности, сталей транспортного назначения), поскольку алюминаты существенно снижают циклическую выносливость металла.

В патенте США №US 4440658 от 30.06.1981 излагается способ модифицирования стали боросодержащими смесями. Добавки применяют преимущественно в виде гранул (на основе Fe), содержащих 0,25÷3,0% В, 2,5÷40% РЗМ, 6÷60% Ti, их вводят в кристаллизатор через канал, подводящий сталь из промковша. Кроме бора, РЗМ и титана добавки могут содержать Si; Ca; Mn, Zr. При этом соотношения массовых долей Ti к В в материале добавки находятся в пределах 20:1-60:1, а соотношение массовых долей титана и редкоземельных металлов к бору меняется от 30:1 к 90:1. Результатом использования изобретения является образование тонкодисперсной, т.е мелкозернистой структуры металла, формирующейся еще в литом состоянии. Конечное содержание элементов в разливаемой стали: 0,0005-0,003% B; 0,005-0,035% Ti, 0,2-0,6% С, приводится при условии предварительного раскисления стали кремнием. В этом случае в стали должно быть растворено не более 0,004% Al, а концентрация кремния не должна превышать 0,35%.

Недостатками данного способа модифицирования стали является непостоянная и низкая степень усвоения добавляемых в кристаллизатор модифицирующих смесей и образование большого и переменного объема неметаллических включений.

Из числа работ, в которых для совершенствования структуры используют микрохолодильники, вводимые в кристаллизатор установки для непрерывной разливки стали, следует отметить статью [M.Ardelean, E.Ardelean, A.Socalici, T.Heput, Экспериментальное оборудование для введения микрохолодильников в промковш и кристаллизатор установки для непрерывной разливки стали, Annales of the Oradea University (ISSN 1583-0691), 2008, vol.39 No 3, ppl 190-1195]. В этой работе рассматривается реализованная на практике промышленная технология непрерывной разливки углеродистых сталей с введением в расплав сплава-микрохолодильника. Согласно этой публикации гранулы того же химсостава, что и разливаемая сталь, вводятся непосредственно в кристаллизатор сечением ~270×240 мм (или одновременно в несколько кристаллизаторов соответственно числу ручьев установки непрерывной разливки). Сплав-микрохолодильник вводится в расплав сверху, ссыпаясь со специальных транспортеров на зеркало расплава, покрытое слоем шлака.

К недостатку способа следует отнести увеличение количества неметаллических включений в материале. На окисленную поверхность холодных гранул сплава будет намораживаться расплав, фиксируя имеющиеся оксидные пленки и препятствуя заглублению гранул в расплав. Тем самым возникает неоднородность стали по длине и сечению заготовок. Хаотически расположенные гранулы или отрезки проволоки с намороженным на них слоем металла могут способствовать скоплению таких конгломератов вблизи и внутри металлоподводящих каналов и дестабилизировать скорость поступления стали в кристаллизатор.

Известен способ разливки металла, имеющего высокую пластичность (патент ЕР 0605379 от 06.07.1994 г.).

Согласно патенту ЕР 0605379 металл разливается через полый водоохлаждаемый переходник, расположенный между промковшом и кристаллизатором, при этом во внутреннее пространство полого переходника вводится мелкодисперсный металлический материал (сплав-микрохолодильник). Мелкодисперсный металлический материал подается в виде взвеси в инертном газе и имеет минимально возможное количество кислорода. Мелкодисперсный материал состоит из порошка того же металла, что и разливаемый металл, и он вводится со скоростью, меньшей или равной 1% от массовой скорости разливки. В качестве варианта вводимый дисперсный порошок может быть из другого металла, чем разливаемый металл, при этом общая скорость подачи может варьироваться от 0,5% до 10% от скорости разливки. Предпочтительно рекомендуется использовать порошки с размером частиц, не превышающим 1000 мкм. В описании патента ЕР 0605379 указывается, что снятие перегрева расплава за счет использования данного изобретения может составлять 25-35°С. Техническим результатом изобретения в данном патенте является получение однородной мелкодисперсной структуры, в том числе и в осевой зоне непрерывнолитых заготовок. Однако вышеописанная технология не может рекомендоваться для массового производства стали, т.к. потребное количество порошкового материала может достигать 2~10% от массы разливаемой стали, что является неприемлемым по экономическим соображениям.

Известен также способ обработки непрерывно разливаемой стали [авторское свидетельство СССР SU 1774898 от 25.02.1991 г]. Согласно изобретению SU 1774898 принудительное снятие перегрева расплава проводят со скоростью 5-10°С/мин путем присадки кусковых отходов стали того же химического состава в количестве 0,5-5,0 кг/тонну, продувают аргоном с расходом 3÷5 м3/мин и встречными потоками вводят плакированный порошковый модификатор и аргон в вертикальный металлопроводящий канал секционного промежуточного ковша с расходами соответственно 0,5÷1,5 кг/тонну и 1,15÷1,30 м3/тонну. Техническим результатом данного изобретения является: улучшение качества стали, повышение глубины рафинирования, уменьшение структурной макро- и микронеоднородности, а также снижение расхода легирующих материалов.

Недостатком этого изобретения является невозможность эффективного воздействия на структуру кристаллизующегося металла, т.к. присадка охлаждающих расплав материалов производится вдали от кристаллизатора, в котором начинает формироваться структура непрерывнолитого слитка.

Известен способ непрерывного литья заготовок прямоугольного поперечного сечения [патент Украины UA 4927 от 28.12.1994 г.]. Согласно UA 4927 металл подают в кристаллизатор и в него вводят холодильник в виде ленты со скоростью, зависящей от скорости разливки, отличающийся тем, что в качестве холодильника используют стальную ленту с температурой ликвидус Тл≤Тс - 5, а скорость ее ввода в кристаллизатор определяют по зависимости:

VB=K·S·(δ·l)-1(Tp-Tc)Vp

где К=0,00044 - эмпирический коэффициент; S - площадь поперечного сечения сляба, мм2; Тр - температура разливаемой стали; Тс - температура ликвидус разливаемой стали, град; δ и l - толщина и ширина ленты соответственно, мм; Vp - скорость разливки стали, м/мин.

В результате было достигнуто улучшение макроструктуры непрерывнолитых заготовок (снижение осевой ликвации, рыхлости и др.).

Недостатком вышеуказанного способа является отсутствие модифицирования разливаемой стали в кристаллизаторе, что не приводит к формированию дополнительных центров кристаллизации в расплаве и не обеспечивает формирование более дисперсной литой структуры.

Известен способ обработки металлического расплава при непрерывной разливке заготовок [патент Украины UA 40053 от 16.07.2001 г]. Согласно описанию патентуемый способ включает подачу металла в кристаллизатор прямоугольного поперечного сечения, придание металлической ленте необходимой траектории движения и введение в расплав холодильников в виде металлической ленты под определенным углом относительно вертикальной оси кристаллизатора и его широкой стороны, причем в расплав через ленту вводят электрогидравлические ударные импульсы, которые направляют в направлении движения ленты. При введении ленточных макрохолодильников в кристаллизатор согласно вышеуказанному методу расплавление макрохолодильников происходит ускоренно, что уменьшает вероятность вмораживания материала макрохолодильника в кристаллизующийся расплав. Недостатком вышеуказанного способа также является отсутствие модифицирования разливаемой стали в кристаллизаторе, что не приводит к формированию дополнительных центров кристаллизации.

Наиболее близким к заявляемому изобретению по достигнутым техническим результатам является патент СССР №SU 1813114 от 27.06.1991 г., который послужил прототипом.

В описании патента СССР №SU 1813114 от 27.06.1991 г. изложен способ модифицирования осевой зоны непрерывнолитой заготовки. Согласно этому изобретению для снижения ликвации элементов в осевой зоне широких непрерывнолитых слябов сечением 300×1850 мм2 в кристаллизатор МНЛЗ под стопор сталеразливочного стакана вводят металлический макрохолодильник в виде ленты (или полосы сечением, например, 1,5×1500 мм), изготовленной из сплава следующего химического состава: углерод 0,3-0,45 мас.%, кремний 0,2-0,45%, марганец 0,3-0,65%, титан 0,01-0,04%, алюминий 0,2-0,5%, остальное - железо. Техническим результатом использования данного изобретения является снижение уровня ликвации элементов в осевой зоне заготовок, в первую очередь по марганцу и фосфору, до пределов, исключающих образование промежуточных структур в осевой зоне сляба, что предотвращает появление микротрещин и значительно снижает отбраковку по ультразвуковой дефектоскопии.

Недостатками этого изобретения является применение авторами составов, отличающихся повышенным содержанием алюминия и титана, что является недопустимым для снятия перегрева большого числа марок сталей, так как приводит к формированию в заготовках строчечных высокоглиноземных неметаллических включений, оказывающих резко отрицательное воздействие на сопротивление металла разрушению и выносливость при циклическом нагружении, а также приводящих к появлению ряда поверхностных и объемных дефектов, сокращающих срок службы изделий. Кроме того, возможность использования предложенного способа при разливке углеродистых сталей ограничена образованием в них карбидов титана, приводящих к проявлению карбидной неоднородности литых заготовок. Применение заявленных в данном прототипе химических составов вводимых материалов при разливке именно высокоуглеродистых сталей может приводить к вмораживанию лент в разливаемые расплавы с характерными для них низкими температурами ликвидус, а их использование при повышенных температурах разливки стали исключает возможность требуемого снижения перегрева и не противодействует проявлению дендритной структуры стали.

Основные задачи, на решение которых направлено настоящее изобретение, состоят в увеличении дисперсности кристаллического строения металла, в снижении степени ликвации химических элементов как в осевой зоне, так и по всему сечению заготовок. Одним из возможных путей решения отмеченных задач является принудительное уменьшение величины перегрева стали, поступившей в кристаллизатор.

Необходимость исходного перегрева стали обусловлена теплопотерями на всех этапах ее перемещения от плавильного агрегата до кристаллизатора. Конечный перегрев стали, поступающей в кристаллизатор, необходим и технологически обусловлен требованием исключения аварийных ситуаций, связанных с ее затвердеванием в подводящих каналах. В то же время наличие перегрева способствует возникновению колебаний скорости затвердевания, при которых изменяется не только дисперсность структуры, но и состав затвердевающей стали, в результате чего образуются ликвационные зоны. То есть степень ликвации зависит от линейной скорости продвижения фронта кристаллизации Vк, его температуры Тк и от диффузионной подвижности Di компонентов, входящих в состав стали. Известно, что в сталях наибольшей диффузионной подвижностью обладает углерод. В присутствии модифицирующих добавок или карбидообразующих элементов он образует в диффузионном слое тугоплавкие соединения, являющиеся зародышами кристаллизации. Изменение дисперсности структуры закристаллизованного металла зависит от числа зародышей, возникающих на единицу массы модифицирующих компонентов. Известно, что очень большое число частиц-зародышей образуется при присадке бора, так как именно для него величина уменьшения свободной энергии при образовании одного грамма тугоплавких соединений максимальна (больше чем с другими модифицирующими компонентами). Присадки бора существенно изменяют структуру стали при его содержаниях порядка 10-3%. Присадки таких модифицирующих элементов, как титан, цирконий и ванадий, эффективны при содержаниях, превышающих сотые доли процента.

Технический результат - повышение качества непрерывнолитой заготовки и изделий, выполненных из нее, за счет формирования дисперсных литых структур и снижения степени ликвационной неоднородности в непрерывнолитых заготовках преимущественно высокоуглеродистых сталей.

Заявляемый технический результат достигается тем, что в способе получения непрерывнолитой заготовки, включающем выплавку стали, рафинирование, модифицирование, разливку в кристаллизатор и введение в него макрохолодильников, согласно изобретению одновременно с макрохолодильниками (Мх) в виде расплавляемых ленточных стальных элементов толщиной от 0,4 до 2,8 мм в кристаллизатор вводят модификаторы (Мм), суммарное количество которых составляет (Мм+Мх)=(0,0004÷0,009)Мс при соотношении Мм:Мх≤(0,003÷0,7), где Mc - масса стали в кристаллизаторе.

В качестве макрохолодильников используют стальные элементы с температурами ликвидус на 5÷35°С ниже, чем температура ликвидус разливаемой стали. Модификаторы вводят в виде лент и/или пластин толщиной от 0,4 до 2,8 мм, содержащих в своем составе модифицирующие элементы, или в виде порошковых смесей в герметичных трубчатых оболочках с толщиной стенок оболочки от 0,15 до 0,8 мм. Трубчатую оболочку выполняют из нержавеющей стали, температура ликвидус которой не превышает температуру ликвидус разливаемой стали.

Макрохолодильники и/или модификаторы содержат марганец и кремний в количестве, превышающем до 7 раз их содержание в разливаемой стали, что уменьшает температуру ликвидус, а также повышает степень раскисления стали и улучшает условия удаления неметаллических включений. В состав макрохолодильников и/или модификаторов вводят бор, при этом в ленточных макрохолодильниках и/или модификаторах его содержание колеблется от 0,07 до 0,45% (по массе).

В состав модификаторов в виде порошковых смесей в герметичных трубчатых оболочках вводят бор в количестве от 1% до 15% (по массе). Согласно изобретению разливают высокоуглеродистую сталь с содержанием углерода от 0,65% до 1,1% (по массе).

Уменьшение толщины вводимых в кристаллизатор ленточных макрохолодильников или модификаторов менее 0,4 мм приводит к нестабильности подачи ленты в расплав, а увеличение толщины лент выше 2,8 мм вызывает опасность вмораживания лент в непрерывнолитую заготовку, что связано со скоростью растворения материала ленты в расплаве стали. При вмораживании полное расплавление вводимых стальных элементов не достигается, что отрицательно сказывается на химической однородности непрерывнолитой заготовки и снижает ее качество.

Если суммарное количество вводимых в кристаллизатор макрохолодильников (Мх) и модификаторов (Мм) составляет менее 0,0004 Мс, где Mc - масса стали, поступающей в кристаллизатор, то эффективность использования макрохолодильников и модификаторов становится низкой, что не обеспечивает формирование дисперсной структуры непрерывнолитой заготовки. Если суммарное количество (Мх+Мм)>0,009 Мс, то возникает опасность вмораживания лент в непрерывнолитую заготовку, что связано с переохлаждением расплава разливаемой стали. Если количество вводимых в кристаллизатор модификаторов Мм<0,003 Мх, то в расплаве не обеспечивается необходимая концентрация дополнительных центров кристаллизации и дисперсная литая структура не достигается. Если количество модификаторов Мм превышает 0,7 Мх, возникает опасность изменения химического состава разливаемых сталей выше пределов, регламентируемых ГОСТ; возникает опасность появления зон с повышенной химической неоднородностью заготовки, а также понижается эффективность использования макрохолодильников, что приводит к росту затрат, т.к. стоимость модификаторов превышает стоимость макрохолодильников.

Для макрохолодильников, вводимых в кристаллизатор, используют стали с температурами ликвидус на 5÷35°С ниже, чем температура ликвидус разливаемой стали. В случае использования макрохолодильников с температурой плавления менее чем на 5°С ниже, чем температура плавления разливаемой стали, возрастает опасность вмораживания подаваемой ленты в непрерывнолитую заготовку, что связано с изменением химического состава стали от плавки к плавке (в пределах марочного состава). Использование макрохолодильников с температурой плавления более чем на 35°С ниже температуры плавления разливаемой стали может привести к нежелательному изменению химического состава стали, а также к неоднородному распределению химических элементов, что снизит качество непрерывнолитой заготовки.

Если содержание марганца и кремния в ленточных материалах, вводимых в кристаллизатор, более чем в 7 раз превышает их содержание в разливаемой стали, возникает опасность изменения химического состава разливаемой стали или появления химической неоднородности заготовки.

Если содержание бора в материале лент превышает 0,45% по массе, чрезмерно возрастают технологические трудности при изготовлении лент, а уменьшение содержания бора ниже 0,07% приводит к недостаточному повышению его содержания в разливаемой стали и к неэффективности его использования за счет того, что не будет реализована дисперсная литая структура заготовки. Низкое содержание бора (менее 1%) в порошковых материалах, герметизированных в трубчатые оболочки, также приводит к недостаточному повышению его содержания в разливаемой стали, а при содержании бора выше 15% осложняются процессы спекания порошковых смесей, реализуемые на практике.

Существенным моментом является то, что в качестве материала трубчатых оболочек для герметизации порошковых модификаторов предпочтительно использовать не обычную углеродистую сталь, подверженную окислению, а сталь нержавеющую, что служит той же цели - снижение количества неметаллических включений. Однако основной причиной, по которой предпочтение отдается углеродистой нержавеющей стали, является ее более низкая температура ликвидус. Если в качестве оболочки выбрать низкоуглеродистую сталь либо оболочку из разливаемой высокоуглеродистой стали, то, как отмечалось, она может вмораживаться в кристаллизующийся расплав при высоких скоростях подачи модифицирующего материала.

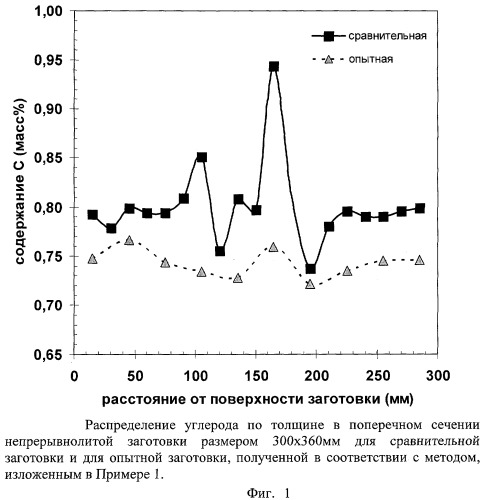

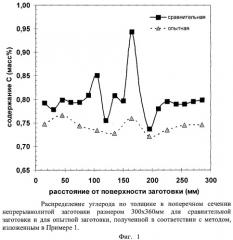

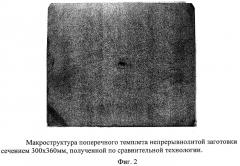

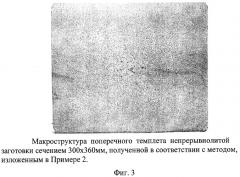

Изобретение иллюстрируется графиками и фотографиями, где на Фиг.1 представлено распределение углерода по толщине в поперечном сечении непрерывнолитой заготовки размером 300×360 мм для сравнительной заготовки и для опытной заготовки, полученной в соответствии с методом, изложенным в Примере 1. На Фиг.2 представлена макроструктура поперечного темплета непрерывнолитой заготовки сечением 300×360 мм, полученной по сравнительной технологии. На Фиг.3 представлена макроструктура поперечного темплета непрерывнолитой заготовки сечением 300×360 мм, полученной в соответствии с методом, изложенным в Примере 2. На Фиг.4 представлена макроструктура поперечного темплета рельса, полученного по сравнительной технологии. На Фиг.5 представлена макроструктура поперечного темплета рельса, полученного в соответствии с методом, изложенным в Примере 2. На Фиг.6 представлено распределение углерода по толщине в поперечном сечении непрерывнолитой заготовки 300×360 мм для сравнительной заготовки и для опытной заготовки, полученной в соответствии с методом, изложенным в Примере 2. На Фиг.7 представлено распределение углерода по толщине в поперечном сечении непрерывнолитой заготовки 300×360 мм для сравнительной заготовки и для опытной заготовки, полученной в соответствии с методом, изложенным в Примере 3.

Примеры практической реализации заявляемого способа

Пример 1. В конвертерном цехе Нижнетагильского металлургического комбината выплавляли рельсовую сталь марки К76Ф химического состава: С - 0,75 мас.%, Mn - 0,9 мас.%, Si - 0,36 мас.%, Р - 0,01%, S - 0,011%, Cr - 0,02%, Ni - 0,05%, остальное - Fe и примеси. Температура ликвидус выплавляемой стали: Тл≅1465°С. При выплавке рельсовой стали в поступающий в кристаллизатор расплав (имевший температуру Т=1485±1,5°С) одновременно вводились лента-макрохолодильник из стали с повышенным содержанием кремния (1,63 мас.%) и герметизированная в трубки из нержавеющей стали боросодержащая модифицирующая порошковая смесь. Разливка производилась в кристаллизатор сечением 300×360 мм. Скорость разливки равнялась 0,46 м/мин, что соответствовало массе разливаемой стали Мс=390 кг за 1 минуту. Лента-макрохолодильник сечением 2,8×60 мм2 имела химический состав: С - 0,44%, Mn - 2,0%; Si - 1,63%; Ni - 3,06%; Cu - 0,09%; Cr - 0,1%; остальное - Fe и примеси. Материал макрохолодильника имел повышенное (по сравнению с разливаемой сталью) более чем в 2 раза содержание марганца и почти в 5 раз более высокое содержание кремния. Температура ликвидус материала ленты составляла Тл≅1457°С. Скорость введения ленты-макрохолодильника в кристаллизатор составляла ν=2,44 м/мин, что соответствовало массе макрохолодильников, введенных в кристаллизатор, Мх=3,2 кг за 1 минуту, при этом соотношение Мх и Мс составляло Мх=0,0082 Мс.

Скорость введения трубки с модифицирующей порошковой смесью составляла 0,13 м/мин. Состав боросодержащей модифицирующей порошковой смеси: FeB - 46 мас.%, Fe2B - 33%, FeSi - 3% и 18% карбонильного никеля. Порошковая смесь была герметизирована в трубчатую оболочку из стали 12Х18Н10, которая имеет более низкую температуру ликвидус, чем температура ликвидус разливаемой стали. Нержавеющая трубка имела внутренний диаметр Ф=18,5 мм и толщину стенок δ=0,3 мм. Средняя плотность набивки составляла 8,6 грамм порошковой смеси на 1 погонный сантиметр трубки (в 1 см длины трубки содержалось 0,86 г бора). Общий вес одного сантиметра модификатора (включая трубчатую оболочку) составлял 10,2 грамма. Для обеспечения равномерного поступления модификаторов в кристаллизатор порошковая смесь после засыпки в трубки спекалась в вакуумной печи при непрерывной откачке форвакуумным насосом.

При скорости введения трубчатого модификатора в кристаллизатор ν=0,13 м/мин общая масса вводимого модификатора составляла Мм=132,5 грамма в 1 минуту, что соответствовало Мм=0,00033 Мс. Общее количество введенных в кристаллизатор материалов составляло (Мм+Мх)=0,00853 Мс, при этом количественное соотношение введенных в кристаллизатор макрохолодильников и модификаторов составило Мм=0,04Мх.

После разливки от непрерывнолитых заготовок отрезались поперечные темплеты, на которых было проведено исследование степени ликвационной неоднородности. Рассчитывался коэффициент ликвации, определяемый как отношение содержания элемента в осевой зоне к содержанию элемента в металле (вычислялось как среднее содержание по сечению темплета на базе N=24 или N=44 измерений). Было установлено, что коэффициент ликвации марганца и фосфора в непрерывнолитых заготовках, полученных по вышеописанной технологии, составляет Кл=0,98 и Кл=0,92 соответственно. Согласно описанию изобретения SU 1813114 достигнутые величины коэффициентов ликвации составили Кл=1,11-1,17 по марганцу и Кл=1,47-1,52 по фосфору. Идеальным считается распределение химических элементов с Кл=1,0. Поэтому достигнутые в вышеописанном эксперименте величины Кл являются предпочтительными по сравнению с величинами Кл, описанными в прототипе настоящего изобретения.

Поскольку в описании изобретения SU 1813114 не приведены данные по структуре получаемых непрерывнолитых заготовок, сравнительный анализ дисперсности структуры (а также химической неоднородности) проводился на темплетах непрерывнолитых заготовок, полученных как по принятой на ОАО НТМК технологии, так и по предлагаемому способу. Согласно принятой на ОАО НТМК технологии в кристаллизатор МНЛЗ ни макрохолодильники, ни модификаторы не вводились. Сравнительный анализ показал, что опытные заготовки отличаются измельчением дендритной структуры. Центральная пористость примерно одинакова в обоих случаях - 2,0 балла. Степень ликвационной неоднородности в опытных заготовках была ниже, чем в сравнительных заготовках, что иллюстрируется Фиг.1, где приведено распределение углерода по сечению поперечного темплета непрерывнолитой заготовки.

Механические свойства рельсов, изготовленных из опытной заготовки, полученной по вышеописанному способу, были выше, чем механические свойства рельсов, полученных по сравнительной технологии. При примерно одинаковых показателях σB=1030-1040 Н/мм2, пластические характеристики опытных образцов увеличены: относительное удлинение δ=13% (в сравнительных образцах δ=11%); возросла и ударная вязкость: aK=16-18 Дж/см2 (против aK=14-15 Дж/см2 в сравнительных образцах рельсов).

Пример 2. В конвертерном цехе Нижнетагильского металлургического комбината выплавляли рельсовую сталь марки К76Ф химического состава: С - 0,76 мас.%, Mn - 0,9 мас.%, Si - 0,36 мас.%, Р - 0,01%, S - 0,011%, Cr - 0,02%, Ni - 0,05%, остальное - Fe и примеси. Температура ликвидус выплавляемой стали: Тл≅1464°С. Разливка производилась в кристаллизатор сечением 300×360 мм. Скорость разливки равнялась 0,44 м/мин, что соответствовало массе разливаемой стали Мс≈370 кг за 1 минуту. В процессе выплавки в кристаллизатор МНЛЗ одновременно вводили макрохолодильник из железо-никелевого сплава (36% Ni, остальное Fe) в виде ленты толщиной 2,2 мм (шириной 80 мм) и герметизированную в трубчатую оболочку из нержавеющей стали толщиной 0,3 мм модифицирующую боросодержащую смесь состава: FeB - 46 мас.%, Fe2B - 33%, FeSi - 3% и 18% карбонильного никеля. Плотность набивки порошковой смеси составляла 8,6 г/см, что соответствует 0,86 грамм бора в 1 см трубки. Общий вес одного сантиметра модификатора (включая трубчатую оболочку) составлял 10,2 грамма. Для обеспечения равномерного поступления модификаторов в кристаллизатор порошковая смесь после засыпки в трубки спекалась в вакуумной печи при непрерывной откачке форвакуумным насосом. Температура ликвидус макрохолодильника составляла Тл≅1455°С, а модификатора ~1420°С. И макрохолодильник, и модификатор вводились в кристаллизатор с одинаковой скоростью ν=0,13 м/мин, что соответствовало массе вводимого макрохолодильника Мх=0,179 кг за 1 минуту и массе вводимого модификатора Мм=0,132 кг за 1 минуту. При этом количество вводимого в кристаллизатор макрохолодильника Мх удовлетворяет соотношению Мх=0,00048 Мс, где Мс представляет собой массу поступающей в кристаллизатор стали. Количество вводимого в кристаллизатор модификатора Мм удовлетворяет соотношению Мм=0,00035 Мс. Масса модификатора Мм и масса макрохолодильника Мх были связаны соотношением Мм≈0,7 Мх, а их суммарное количество (Мм+Мх) равнялось 0,00083 от Мс.

Введение макрохолодильника и модифицирующей смеси привело к значительному повышению однородности распределения химических элементов по сечению блюма. Было установлено, что коэффициент ликвации марганца и фосфора в непрерывнолитых заготовках, полученных по вышеописанной технологии, составляет Кл=1,02 и Кл=1,11 соответственно. Согласно описанию изобретения SU 1813114 достигнутые величины коэффициентов ликвации составили Кл=1,11-1,117 по марганцу и Кл=1,47-1,52 по фосфору. Таким образом, достигнутые в вышеописанном эксперименте величины Кл являются предпочтительными по сравнению с величинами Кл, описанными в прототипе настоящего изобретения.

Макроструктуры непрерывнолитых заготовок сечением 300×360 мм (сравнительной и опытной) приведены на Фиг.2 и 3. На сравнительной заготовке (Фиг.2) четко видны дефекты макроструктуры (осевая ликвация и рыхлость), сконцентрированные в осевой зоне. В результате ввода макрохолодильника и трубчатого модификатора было достигнуто улучшение макроструктуры (в частности, рассредоточение осевой ликвации), что видно на Фиг.3.

Из вышеуказанных непрерывнолитых заготовок были получены железнодорожные рельсы (Фиг.4-5). Отчетливо видно, что в рельсах, полученных из опытных заготовок (Фиг.5), увеличена дисперсность структуры, снижена степень сосредоточенной осевой ликвации в шейке рельса (отмечено стрелкой).

Установлено также, что центральная пористость опытной непрерывнолитой заготовки соответствовала 1 баллу, осевая ликвация 2 баллу, что не только сравнимо с указанными характеристиками, полученными при выплавке стали по принятой технологии, но по центральной пористости превосходит их. Степень ликвационной неоднородности в опытных заготовках была ниже, чем в сравнительных заготовках, что иллюстрируется Фиг.6, где приведено распределение углерода по сечению поперечного темплета непрерывнолитых заготовок. Снижение степени ликвационной неоднородности в опытных заготовках наблюдалось и по другим элементам. Среднее содержание бора в опытных заготовках составило 0,005%.

Пример 3. В конвертерном цехе Нижнетагильского металлургического комбината выплавляли рельсовую сталь марки К76Ф химического состава: С - 0,79 мас.%, Mn - 0,9 мас.%, Si - 0,36 мас.%, Р - 0,01%, S - 0,011%, Cr - 0,02%, Ni - 0,05%, остальное - Fe и примеси. Температура ликвидус выплавляемой стали: Тл≅1462°С. Разливка производилась в кристаллизатор сечением 300×360 мм. Скорость разливки равнялась 0,46 м/мин, что соответствовало массе разливаемой стали Мс≈390 кг за 1 минуту. В ходе разливки температура расплава принудительно снижалась в кристаллизаторе МНЛЗ за счет одновременного введения ленты-макрохолодильника сечением 1,5×80 мм2 и ленты-модификатора сечением 3,0×20 мм2. Химический состав ленты-модификатора: С - 0,65%, Mn - 0,75%, Si - 0,38%, Cu - 0,015%, Ni - 0,045%, S - 0,013%, P - 0,034%, B - 0,4%, остальное - Fe и примеси. Температура ликвидус материала ленты-модификатора составляла Тл=1443°С, что примерно на 30°С ниже, чем температура ликвидус разливаемой стали. Химический состав ленты-макрохолодильника: С - 0,55 мас.%, Mn - 0,78%, Si - 0,51%, В - 0,4%, остальное - Fe и примеси. Температура ликвидус материала ленты-макрохолодильника составляла Тл=1449°С, что примерно на 20°С ниже, чем температура ликвидус разливаемой стали. Скорость введения ленты-макрохолодильника и ленты-модификатора была одинаковой. Поэтому лента-модификатор, имевшая увеличенную толщину, значительно глубже проникала в расплав и способствовала модифицированию глубинных слоев расплава. Скорость ввода обеих лент равнялась 2,35 м/мин, что соответствовало количеству вводимой ленты-макрохолодильника Мх=2,2 кг за 1 минуту и количеству вводимой ленты-модификатора Мм=1,1 кг за 1 минуту. Суммарное количество вводимых в кристаллизатор материалов (Мх+Мм)=3,3 кг за 1 минуту, что составляло (Мх+Мм)=0,085 Мс. При этом количественное соотношение между массой модификатора Мм и массой макрохолодильника Мх соответствовало Мм=0,5 Мх.

После разливки от опытных непрерывнолитых заготовок отрезались поперечные темплеты, на которых было проведено исследование степени ликвационной неоднородности. Было установлено, что коэффициент ликвации марганца и фосфора в непрерывнолитых заготовках, полученных по вышеописанному способу, составляет Кл=1,06 и Кл=1,37 соответственно. Согласно описанию изобретения SU 1813114 достигнутые величины коэффициентов ликвации составили Кл=1,11-1,17 по марганцу и Кл=1,47-1,52 по фосфору. Таким образом, достигнутые в вышеописанном эксперименте величины Кл являются предпочтительными по сравнению с величинами Кл, описанными в прототипе настоящего изобретения.

Исследования показали также, что, несмотря на сравнительно невысокое содержание бора в опытных заготовках (до 0,0018%), в осевой зоне опытных непрерывнолитых заготовок, полученных по вышеописанной технологии, наблюдается повышенная дисперсность структурных составляющих, макроструктура заготовки стала более однородной. Степень ликвационной неоднородности в опытных заготовках была ниже, чем в сравнительных заготовках, что иллюстрируется Фиг.7, где приведено распределение углерода по сечению поперечного темплета непрерывнолитых заготовок.

1. Способ получения непрерывнолитой заготовки, включающий выплавку стали, рафинирование, модифицирование, разливку в кристаллизатор и введение в него макрохолодильников, отличающийся тем, что одновременно с макрохолодильниками (Мх) в виде расплавляемых ленточных стальных элементов толщиной от 0,4 до 2,8 мм в кристаллизатор вводят модификаторы (Мм), причем суммарное количество макрохолодильников и модификаторов составляет (Мм+Мх)=(0,0004÷0,009)Мс при соотношении Мм:Мх≤(0,003-0,7), где Мс - масса стали в кристаллизаторе.

2. Способ по п.1, отличающийся тем, что в качестве макрохолодильников используют элементы из стали с температурами ликвидус на 5-35°С ниже, чем температура ликвидус разливаемой стали.

3. Способ по п.1, отличающийся тем, что модификаторы вводят в виде лент и/или пластин толщиной от 0,4 до 2,8 мм.

4. Способ по п.1, отличающийся тем, что модификаторы вводят в виде порошковых смесей в герметичных трубчатых оболочках с толщиной стенок оболочки от 0,15 до 0,8 мм.

5. Способ по п.4, отличающийся тем, что трубчатую оболочку выполняют из нержавеющей стали, температура ликвидус которой не превышает температуру ликвидус разливаемой стали.

6. Способ по п.1 или 3, отличающийся тем, что макрохолодильники и/или модификаторы содержат марганец и кремний в количестве, превышающем до 7 раз их содержание в разливаемой стали.

7. Способ по п.1 или 3, отличающийся тем, что в состав макрохолодильников и/или модификаторов вводят бор, при этом в ленточных макрохолодильниках и/или модификаторах его содержание колеблется от 0,07 до 0,45 мас.%.

8. Способ по п.4 или 5, отличающийся тем, что в состав модификаторов в виде порошковых смесей в герметичных трубчатых оболочках вводят бор в количестве от 1 до 15 мас.%.

9. Способ по п.1, отличающийся тем, что выплавляют высокоуглеродистую сталь с содержанием углерода от 0,65 до 1,1 мас.%.