Цельнокатаное железнодорожное колесо

Иллюстрации

Показать всеИзобретение относится к колесам для железнодорожного подвижного состава. Цельнокатаное железнодорожное колесо содержит обод, ступицу и соединяющий их диск. В радиальном сечении диск выполнен криволинейным с выгибом в центральной части. При этом размер «b» - смещение центральной линии диска в месте его сопряжения с галтелями ступицы от ее середины равно 8-19 мм в направлении внешней поверхности колеса, а размер «а» - смещение центральной линии диска в месте его сопряжения с галтелями обода от места сопряжения центральной линии диска с галтелями ступицы равно 27-38 мм в направлении внешней поверхности колеса. Кроме того, толщина диска без учета галтелей в местах его сопряжения с ободом и ступицей выполнена переменной на всем его протяжении или части этого протяжения. Предлагаемое колесо позволяет повысить ресурс и надежность работы за счет выбора рациональной формы и размеров колеса. 1 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Изобретение относится к транспортным, дисковым колесам диаметром 957 мм и может быть использовано в качестве железнодорожного цельнокатаного колеса подвижного состава на Российских железных дорогах.

Известно железнодорожное колесо диаметром 957 мм, см. ГОСТ 9036-88, которое состоит из обода, ступицы и соединяющего их диска, имеющего коническую форму. Главными недостатками данного аналога являются недостаточно высокий ресурс и надежность. Причина этих недостатков заключается в низкой усталостной прочности конического диска колеса. Поэтому проводятся исследования усталостных явлений, возникающих в диске колеса при эксплуатации, и ищется рациональная форма диска колеса, позволяющая повысить ресурс и надежность колеса за счет повышения усталостной прочности диска. Для этого, в первую очередь, надо снижать растягивающие напряжения, приводящие к образованию трещин.

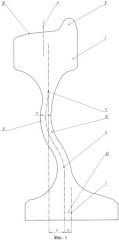

Из известных технических решений наиболее близким по технической сущности к заявляемому устройству является цельнокатаное железнодорожное колесо диаметром 957 мм (фиг.2), см. патент РФ №2 259 279 (БИ №24, 2005 г.), которое выбрано в качестве прототипа. В устройстве-прототипе диск выполнен в радиальном сечении колеса криволинейным с выгибом в центральной части в сторону наружной поверхности колеса. При этом в радиальном сечении колеса центральная линия диска в месте его сопряжения с галтелями ступицы смещена от середины ступицы в сторону внешней поверхности колеса на 25-45 мм (b=25-45 мм, см. фиг.2), а центральная линия диска в месте его сопряжения с галтелями обода смещена в сторону внешней поверхности колеса относительно места сопряжения центральной линии диска с галтелями ступицы на 10-25 мм (а=10-25 мм, см. фиг.2).

Недостатками устройства-прототипа являются недостаточно высокий ресурс и надежность из-за высоких растягивающих напряжений в зонах выгиба диска и сопряжения диска со ступицей. Кроме этого в этих зонах при эксплуатационном нагружении возникают пластические деформации, накопление которых при повторных циклических нагружениях приводит к возникновению трещин и разрушению. Указанные недостатки негативным образом отражаются на безопасности движения на железных дорогах.

Кроме того, указанные выше смещения центральной линии диска в радиальном сечении имеют большие диапазоны, а именно они существенно влияют на напряженно-деформированное состояние колес в эксплуатации.

Целью изобретения является повышение ресурса и надежности колес предлагаемой конструкции, а следовательно, эксплуатационной стойкости этих колес за счет снижения растягивающих напряжений в зонах концентрации и максимального снижения величины пластических деформаций в этих зонах, что приводит к снижению вероятности появления трещин в течение всего срока службы колеса при нагрузке на ось до 30 тс.

Поставленная цель достигается тем, что толщина диска без учета галтелей в местах его сопряжения с ободом и ступицей выполнена переменной на всем его протяжении или части этого протяжения. Причем смещение центральной линии диска в месте его сопряжения с галтелями ступицы от ее середины равно 8-19 мм в направлении внешней поверхности колеса, а смещение центральной линии диска в месте его сопряжения с галтелями обода от места сопряжения центральной линии диска с галтелями ступицы равно 27-38 мм в направлении внешней поверхности колеса.

Возможно исполнение колеса, при котором толщина диска на его протяжении вдоль центральной линии от места сопряжения диска с галтелями обода до середины криволинейного выгиба постоянна, а на остальном указанном протяжении диска его толщина переменна и постепенно увеличивается. Причем увеличение толщины диска в месте сопряжения диска с галтелями ступицы может составлять от 10% до 95% от величины постоянной толщины диска.

Изобретение поясняется прилагаемыми чертежами, где:

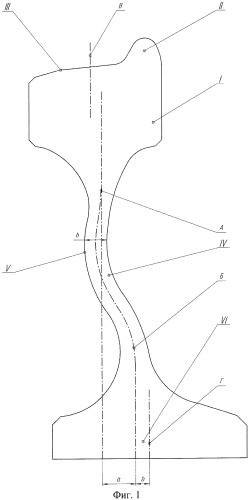

- на фиг.1 показано радиальное сечение цельнокатаного железнодорожного колеса предлагаемой конструкции;

- на фиг.2 показано радиальное сечение цельнокатаного железнодорожного колеса-прототипа;

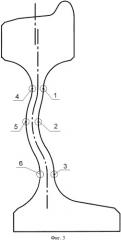

- на фиг.3 для сравнительного расчета выделены следующие зоны в радиальном сечении расчетной модели колеса: 1 - верхняя внутренняя радиусная поверхность диска; 2 - внутренняя поверхность выгиба диска; 3 - нижняя внутренняя радиусная поверхность диска; 4 - верхняя наружная радиусная поверхность диска; 5 - наружная поверхность выгиба диска; 6 - нижняя наружная радиусная поверхность диска.

В описании изобретения даны 3 таблицы. В таблицах для указанных зон, см. фиг.3, представлены следующие компоненты напряженно-деформированного состояния:

- σr, σо и σθ - соответственно радиальные, осевые и окружные напряжения, МПа (компонента напряжений σо в таблицах не приводится ввиду ее малости по сравнению с другими компонентами напряжений);

- - интенсивность пластических деформаций, %.

Цельнокатаное железнодорожное колеса предлагаемой конструкции, см. фиг.1, в радиальном сечении можно условно разделить на обод I с гребнем II и поверхностью катания III, номинальный диаметр которой 957 мм, диск IV с выгибом V и ступицу VI. Диск IV соединяет обод I и ступицу VI.

В местах сопряжения с ободом и ступицей диск имеет с двух сторон галтели. На фиг.1 показана центральная линия диска «А - Б». Точка «А» находится в месте сопряжения центральной линии диска с галтелями обода, а точка «Б» находится в месте сопряжения центральной линии диска с галтелями ступицы. Линия «В» является средней линией обода, а линия «Г» - средней линией ступицы. При этом смещение «b» (фиг.1) центральной линии диска в месте его сопряжения с галтелями ступицы (точки «Б») от ее середины (линии «Г») равно 8-19 мм в направлении внешней поверхности колеса, а смещение «а» (фиг.1) центральной линии диска в месте его сопряжения с галтелями обода (точки «А») от места сопряжения центральной линии диска с галтелями ступицы (точки «Б») равно 27-38 мм в направлении внешней поверхности колеса.

Толщина диска вдоль средней линии «А-Б», см. фиг.1, от места его сопряжения с галтелями обода (от точки «А») до середины криволинейного выгиба постоянна и равна «h». Толщина диска вдоль средней линии «А-Б», см. фиг.1, от середины криволинейного выгиба до места его сопряжения с галтелями ступицы (до точки «Б») переменна и постепенно увеличивается. Причем увеличение толщины диска в месте сопряжения диска с галтелями ступицы (в точке «Б») может составлять от 10% до 95% от постоянной толщины диска «h».

Методами имитационного компьютерного моделирования были выполнены сравнительные расчеты параметров напряженно-деформированного состояния и интенсивности пластических деформаций предлагаемого колеса и колеса-прототипа, результаты которых представлены в таблицах 1-3.

В предлагаемом варианте сравнение нового колеса с прототипом осуществлялось на основе анализа напряжений, возникающих как при механических, так и тепловых эксплуатационных воздействиях при максимальной и минимально допустимой толщине обода 74 и 22 мм по следующим вариантам:

1. Вертикальная нагрузка Рверт с учетом коэффициента динамика принималась равной 65 тс с приложением по поверхности катания при смещении от круга катания на 44 мм в сторону наружной поверхности колеса.

2. Реализации двухточечного контакта при вертикальной нагрузке, равной с учетом коэффициента динамика Рверт=65 тс, и горизонтальной силе, равной 0,4 от Рверт.

3. Длительное торможение 1200 с при использовании композиционных колодок.

Данные, представленные в таблицах, получены на основе решения нелинейных нестационарных задач теплопроводности и термовязкоупругопластичности, а также разработанного соответствующего программного обеспечения, прошедшего необходимую сертификацию и верификацию.

| Таблица 1. | |||

| Значения компонентов напряжений и интенсивности пластических деформаций в момент окончания длительного торможения для различных вариантов геометрии цельнокатаных колес с криволинейными дисками и толщиной обода 74 мм, МПа | |||

| Расчетный параметр | Номер зоны (фиг.3) | Для прототипа (фиг.2) | Для заявляемого устройства (фиг.1) |

| компонента напряженийσr | 1 | 236 | 184 |

| 2 | 714 | 694 | |

| 3 | -690 | -443 | |

| 4 | 365 | 134 | |

| 5 | -451 | -253 | |

| 6 | 737 | 708 | |

| компонента напряжений σθ | 1 | 128 | 97 |

| 2 | 424 | 345 | |

| 3 | -269 | -241 | |

| 4 | 175 | 120 | |

| 5 | 256 | 300 | |

| 6 | 471 | 474 | |

| интенсивность пластических деформаций % | 1 | - | - |

| 2 | 0,003 | 0,001 | |

| 3 | 0,0003 | - | |

| 4 | - | - | |

| 5 | - | - | |

| 6 | 0,0052 | 0,0032 |

| Таблица 2. | |||

| Значение компонентов напряжений для различных вариантов геометрии цельнокатаных колес с криволинейными дисками при вертикальной нагрузке 65 тс, горизонтальной нагрузке 26 тс и толщине обода 74 мм, МПа | |||

| Компонента напряжений | Номер зоны (фиг.3) | Для прототипа (фиг.2) | Для заявляемого устройства (фиг.1) |

| σr | 1 | 255 | 116 |

| 2 | -506 | -455 | |

| 3 | -545 | -162 | |

| 4 | -520 | -381 | |

| 5 | 216 | 177 | |

| 6 | 285 | 45 | |

| σθ | 1 | 128 | 88 |

| 2 | -120 | -133 | |

| 3 | -230 | -67 | |

| 4 | -71 | -34 | |

| 5 | 304 | 187 | |

| 6 | 132 | 33 |

| Таблица 3. | |||

| Значения компонентов напряжений для различных вариантов геометрии цельнокатаных колес с криволинейными дисками при вертикальной нагрузке 65 тс, смещении точки контакта от круга катания на 44 мм в сторону наружной поверхности колеса и толщины обода 22 мм, МПа | |||

| Компонента напряжений | Номер зоны(фиг.3) | Для прототипа (фиг.2) | Для заявляемого устройства (фиг.1) |

| σr | 1 | 274 | 209 |

| 2 | -122 | -29 | |

| 3 | 300 | 163 | |

| 4 | -683 | -561 | |

| 5 | -80 | -163 | |

| 6 | -417 | -325 | |

| σθ | 1 | 232 | 196 |

| 2 | 15 | 58 | |

| 3 | 184 | 138 | |

| 4 | -210 | -174 | |

| 5 | -41 | -47 | |

| 6 | -102 | -70 |

Сравнивая величины параметров, приведенные в таблицах 1-3, можно сделать вывод о том, что предлагаемая конструкция колеса по сравнению с прототипом позволяет снизить в среднем на несколько десятков процентов наибольшие растягивающие напряжения в зонах концентрации и существенно (в 1,5 и более раз) снизить величины пластических деформаций в этих зонах.

Следовательно, повышается эксплуатационная стойкость предложенной конструкции колеса и снижается вероятность появления трещин в течение всего срока службы колеса при нагрузке на ось до 30 тс, что позволяет достичь цели изобретения - повышения ресурса и надежности колес.

1. Цельнокатаное железнодорожное колесо, состоящее из обода, ступицы и соединяющего их диска, переходящего с двух сторон в галтели в местах сопряжениях с ободом и ступицей, при этом диск в радиальном сечении выполнен с криволинейным выгибом в центральной части в сторону наружной поверхности колеса, центральная линия радиального сечения диска в месте его сопряжения с галтелями ступицы смещена от середины ступицы в сторону внешней поверхности колеса, а центральная линия диска в месте его сопряжения с галтелями обода смещена в сторону внешней поверхности колеса относительно места сопряжения центральной линии диска с галтелями ступицы, отличающееся тем, что указанное смещение центральной линии диска в месте его сопряжения с галтелями ступицы равно 8-19 мм от середины ступицы, а указанное смещение центральной линии диска в месте его сопряжения с галтелями обода равно 27-38 мм от места сопряжения центральной линии диска с галтелями ступицы.

2. Цельнокатаное железнодорожное колесо по п.1, отличающееся тем, что толщина диска на его протяжении вдоль центральной линии от места сопряжения диска с галтелями обода до середины криволинейного выгиба постоянна, а на остальном указанном протяжении диска его толщина переменна и постепенно увеличивается, причем увеличение толщины диска в месте сопряжения диска с галтелями ступицы может составлять от 10 до 95% от величины постоянной толщины диска.