Корпус-носитель для доочистки отработавших газов с дисперсным расположением катализатора

Иллюстрации

Показать всеИзобретение относится к корпусу-носителю для каталитически активного покрытия, используемому для доочистки отработавших газов в транспортных средствах. Описан корпус-носитель (1) с суммарной поверхностью (7), имеющей по меньшей мере один участок (8) покрытия с каталитически активным покрытием (2), включающим в себя по меньшей мере один тип катализаторных элементов (32), которые дисперсно расположены на поверхности (35) корпуса-носителя (1), при этом катализаторные элементы (32) имеют средний интервал (34) вдоль поверхности, равный по меньшей мере 3 микрометрам, поверхность (35) имеет среднюю глубину шероховатости RZ, равную от 2 до 10 микрометров, и корпус-носитель (1) имеет по сравнению с корпусом-носителем с гладкой поверхностью (35) без покрытия максимальное увеличение падения напора, равное 25%. Описан способ изготовления корпуса-носителя (1) с суммарной поверхностью (7), имеющей по меньшей мере один участок (8) с каталитически активным покрытием (2), с по меньшей мере следующими шагами: а) подготовка корпуса-носителя (1) с гладкой поверхностью (35); б) определение падения для напора корпуса-носителя (1) при заданных условиях окружающей среды; в) изготовление поверхности (35) со средней глубиной шероховатости RZ, равной от 2 до 10 микрометров, при этом корпус-носитель (1) приобретает максимальное увеличение падения напора, равное 25%, г) установка катализаторных элементов (32) таким образом, что они дисперсно расположены вдоль поверхности со средним интервалом (34), равным по меньшей мере 3 микрометрам. Также описано устройство (25) очистки отработанных газов, имеющее по меньшей мере вышеописанный корпус-носитель (1), изготовленный описанным выше способом, и транспортное средство с его использованием. Технический результат - получен корпус-носитель, обладающий улучшенной конверсией вредных веществ при доочистке отработавших газов в транспортных средствах. 4 н. и 16 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к корпусу-носителю для каталитически активного покрытия. Такие корпусы-носители используются, прежде всего, для доочистки отработавших газов в транспортных средствах.

Наряду с другими формами осуществления такие корпусы-носители выполнены, прежде всего, из по меньшей мере одного, по меньшей мере частично структурированного слоя из газонепроницаемого материала так, что образуется большое количество каналов с минимальным поперечным сечением в 0,5 мм2, при этом по меньшей мере большинство каналов выполнены с проходными отверстиями к по меньшей мере одному соседнему каналу. Эффективность таких корпусов-носителей в отношении конвертирования содержащихся в отработанных газах вредных веществ зависит от большого количества различных критериев. При этом двумя принципиальными требованиями являются эффективная массопередача вредных веществ на каталитически активное покрытие, а также малое противодавление, возникающее в потоке отработавших газов при прохождении сквозь корпус-носитель. Было обнаружено, что для улучшенной массопередачи с желаемым противодавлением на механизмы потока отработавших газов внутри корпуса-носителя должно оказываться воздействие. При этом было установлено, что турбулентный поток внутри каналов ведет к существенному увеличению массоотдачи. Посредством образования турбулентных потоков были достигнуты коэффициенты массопередачи, которые были на порядок выше по сравнению с коэффициентами массопередачи в других корпусах-носителях.

Для достижения дальнейшего увеличения эффективности в очистке отработавших газов в катализаторе был осуществлен радиальный поперечный обмен частичных потоков отработавших газов от одного канала к другим каналам так, что стало возможным более эффективное использование до тех пор не используемых поверхностей. Такие компенсации потоков позволяет, например, перфорированная металлическая фольга. В такой фольге, как гладкой, так и гофрированной, выполняют отверстия с большим диаметром, который больше, прежде всего, диаметра канала. Посредством этих отверстий стенка канала прерывается и осуществляется желаемый обменный эффект между отдельными частичными потоками отработавших газов.

Однако изменяющиеся условия потока для отработанных газов внутри корпуса-носителя ведут к изменяющимся условиям в отношении химической реакции преобразования вредных веществ. Было обнаружено, что, несмотря на существенно улучшенный массообмен между отработанным газом и поверхностью покрытия, желаемое очищающее воздействие или же доля конверсии достигались не всегда.

Поэтому задачей настоящего изобретения является по меньшей мере частичное решение описанных со ссылкой на уровень техники проблем. Прежде всего, должен быть разработан корпус-носитель, покрытие которого ориентировано на турбулентные условия потока внутри корпуса-носителя и который позволяет эффективную конверсию вредных веществ в отработанных газах. Помимо этого, должен быть разработан способ, с помощью которого может быть достигнуто особо равномерное покрытие так, что при эксплуатации оно имеет лишь минимальное влияние на характер потока отработанных газов.

Эта задача была решена посредством корпуса-носителя согласно признакам п.1 формулы изобретения и способа согласно признакам п.17 формулы изобретения. Преимущественные варианты осуществления и формы изобретения отражены, прежде всего, в соответственных зависимых пунктах формулы изобретения. Обращается внимание на то, что отдельно указанные в пунктах формулы изобретения признаки могут сочетаться друг с другом в любом технологически целесообразном виде и образуют другие формы изобретения.

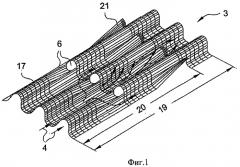

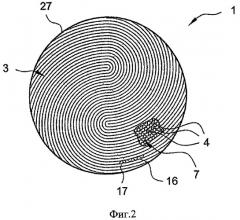

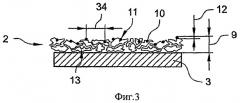

Корпус-носитель согласно изобретению имеет суммарную поверхность, по меньшей мере один участок 8 покрытия с каталитически активным покрытием 2, включающим в себя по меньшей мере один тип катализаторных элементов 32, которые дисперсно расположены на поверхности 35 корпуса-носителя 1, при этом:

- катализаторные элементы 32 имеют средний интервал 34 вдоль поверхности, равный по меньшей мере 3 микрометрам [µм],

- поверхность имеет среднюю глубину шероховатости RZ, равную от 2 до 10 микрометров [µм],

- корпус-носитель имеет по сравнению с корпусом-носителем с гладкой поверхностью без покрытия максимальное увеличение падения напора, равное 25%.

В конструкции корпуса-носителя может быть использовано большое количество различных концепций. Так, например, могут быть образованы проницаемые для газа монолиты, которые имеют определенное количество, расположение и т.д. каналов, однако также возможно, что монолит образован со случайной (хаотической) полой структурой, например, по типу губки или тому подобного. Корпус-носитель регулярно пронизывается потоком газа, при этом газ входит на одной стороне и снова выходит на другой стороне. При этом поток газа направляется через каналы и/или полую структуру. Суммарная поверхность носителя включает в себя поверхность стенок каналов или же расположенные внутри поверхности материалов и, по существу, совпадает с т.н. «геометрической поверхностью» (GSA) корпуса-носителя.

По меньшей мере часть суммарной поверхности носителя имеет покрытие. Также возможно, что предусмотрены несколько (различных) участков покрытия. Под термином «катализаторный элемент» должны быть описаны, прежде всего, выполненные в виде частиц образования, у которых может быть определен средний размер. Теперь эти катализаторные элементы дисперсно распределены на поверхности (т.е. части суммарной несущей поверхности, которая соотнесена с участком покрытия), что, по существу, должно обозначать, что поверхностное закрытое покрытие не должно иметь место. Скорее, катализаторные элементы по меньшей мере частично, предпочтительно, однако, полностью отдельно, нанесены в или же на поверхность.

В соответствии с изобретением расположение катализаторных элементов на поверхности происходит так, что они имеют средний интервал вдоль поверхности, равный по меньшей мере 3 микрометрам, предпочтительно в диапазоне от 3 до 9 µм. В отношении среднего интервала необходимо принять во внимание следующее: под этим самым подразумевается усредненное значение, которое имеется в одной репрезентативной области участка покрытия. В дальнейшем приводится ссылка интервала на значения вдоль поверхности, а не на чистые значения расстояния. Средний интервал вдоль поверхности сравним с путем, который должен пройти поток отработанного газа от одного катализаторного элемента к другому соседнему катализаторному элементу вдоль поверхности. В зависимости от размеров катализаторного элемента средний интервал должен располагаться по меньшей мере в диапазоне величины (1×D) катализаторного элемента до 20-кратной (20×D) величины (D) катализаторного элемента. Тем самым предотвращается, прежде всего, то, что дисперсно распределенные катализаторные элементы в условиях окружающей среды с высокими температурами соединяются друг с другом и вследствие этого каталитически активная поверхность уменьшается.

Для особо эффективного предотвращения этого соединения также требуется, чтобы поверхность имела среднюю глубину шероховатости RZ, равную от 2 до 10 µм, прежде всего от 3 до 6 µм. Средняя глубина шероховатости RZ относится к по меньшей мере одной репрезентативной области участка покрытия, при необходимости на всю поверхность в целом. При вальцованных поверхностях средняя глубина шероховатости должна рассматриваться вдоль направления вальцовки. Под средней глубиной шероховатости RZ понимают среднее арифметическое из нескольких (как правило, 5) глубин шероховатости, которые относятся к интервалу между двумя параллелями внутри единого измерительного участка шероховатого профиля в высшей точке и низшей точке. На этом шероховатом профиле устанавливаются с помощью шероховатых волн барьеры, которые могут иметь предпочтительную длину катализаторных элементов, но прежде всего предотвращать соединение катализаторных элементов, однако тем не менее большая часть внешней поверхности остается свободной для эффективной химической реакции на поверхности. При этом желательно равномерное выполнение шероховатого профиля по меньшей мере на участке покрытия.

Для этой цели требуется также, что корпус-носитель имеет по сравнению с корпусом-носителем с гладкой поверхностью без покрытия максимальное увеличение падения напора, равное 25%, прежде всего равное максимально 15%. Это указывает на то, что средняя глубина шероховатости RZ выполнена, по существу, с минимальными допусками так, что равномерный характер конверсии на участке покрытия может быть сохранен и при длительном использовании корпуса-носителя. Помимо этого, обеспечивается, однако, что гидравлический диаметр каналов в силу выполнения шероховатого профиля уменьшается так, что оказывается негативное влияние на (прежде всего, турбулентный) характер потока отработанного газа. Тем самым также, прежде всего, указывается, что выполнение шероховатого профиля ограничено очень близко расположенным к стенкам участком.

Под гладкой поверхностью или же поверхностью без покрытия подразумевается, прежде всего, качество поверхности используемых материалов, которая постоянно имеет среднюю глубину шероховатости RZ (вдоль направления вальцевания) в диапазоне 1 µм (ровно). По меньшей мере корпус-носитель с такой поверхностью может быть использован в качестве эталонного. Для определения увеличения падения напора через эталонный корпус-носитель или корпус-носитель с гладкой поверхностью или же поверхностью без покрытия пропускаются отработанный газы с температурой 900°С и массовым потоком 550 кг/час, при этом давление в тестовой установке отработанных газов за корпусом-носителем составляет 1,25 бар. При этом определяется падение напора. Например, для корпуса-носителя из металлической фольги типа сотового элемента с длиной 118 мм, диаметром 110 мм и плотностью каналов 400 cspi (cells per square inch - ячеек в квадратном дюйме) получают падение напора, равное приблизительно 69 бар. Для проверки выполнения поверхности согласно изобретению такой процедуре подвергают такой же корпус-носитель с требуемым профилем шероховатости, при этом вследствие шероховатого профиля может быть зарегистрировано большее падение напора. Наблюдаемое при этом увеличение падения напряжения ограничено, однако, 25% так, что при превышении этой границы предусмотрены, например, более равномерный профиль шероховатости и/или уменьшенная толщина покрытия.

В рамках изобретения было установлено, что в корпусах-носителях, которые вызывают внутри себя турбулентный поток газа особого характера, расположенные в нижних слоях покрытия катализаторные элементы не могут более достигаться в силу медленного переноса веществ (диффузии). Поэтому стремятся к использованию катализаторных элементов на поверхности. Для этого подготавливают достаточно большую, долговременно существующую контактную поверхность катализаторных элементов с подлежащим очистке отработанным газом, для чего требуется расположение катализаторных элементов с интервалом, при этом шероховатый профиль образуют барьеры для контакта катализаторных элементов. Тем самым можно, например, эффективно предотвратить, что катализаторные элементы во время применения изменяются в отношении их распределения так, что соседние катализаторные элементы объединятся друг с другом. Это имело бы последствием то, что средний размер катализаторных элементов существенно изменялся, получалось неблагоприятное соотношение объема к поверхности катализаторных элементов, и тем самым уменьшалась эффективность корпуса-носителя катализатора. В настоящем изобретении этому оказывают противодействие.

Далее является преимущественным, что катализаторные элементы расположены в количестве от 0,2 до 2 грамм/м2 суммарной несущей поверхности. Количество от 0,2 до 2 грамм/м2 (грамм на квадратный метр) суммарной несущей поверхности ориентировано, прежде всего, на очистку отработанного газа мобильного двигателя внутреннего сгорания, например очистки бензинового и дизельного отработанного газа. Особо предпочтительным является диапазон от 0,4 до 0,8 грамм/м2 для катализатора из благородного металла платины. Если слой выбирается меньшим, при неблагоприятном составе подлежащего очистке газа при определенных обстоятельствах может происходить недостаточная конверсия вредных веществ. При превышающем указанный диапазон слое может случаться наслоение катализаторов из благородного металла так, что это ведет не к повышению каталитической активности, а к увеличению производственных затрат.

Предпочтительно, что тип катализаторных элементов включает в себя катализатор из благородных металлов из группы, включающей в себя платину, палладий и родий. Прежде всего, у этих катализаторных элементов средняя величина катализаторного элемента находится в диапазоне от 5 до 10 нанометров [нм].

Согласно предпочтительному варианту корпуса-носителя для каталитически активного покрытия он выполнен из по меньшей мере одного, по меньшей мере частично структурированного слоя из газонепроницаемого материала так, что имеется большое количество каналов с минимальным поперечным сечением, равным 0,5 мм2, при этом по меньшей мере большинство каналов выполнены с несколькими проходными отверстиями к по меньшей мере одному соседнему каналу.

В силу этого корпус-носитель является предпочтительно т.н. сотовым элементом, каналы которого образованы большим количеством проходящих по существу прямо, параллельно друг к другу расположенными каналами. Эти каналы могут быть образованы одним или несколькими слоями из газонепроницаемого материала. При этом возможно, что предусмотрены полностью структурированные и/или полностью гладкие слои, однако также возможны смешанные слои с частично выполненными структурами. В отношении газонепроницаемого материала необходимо отметить, что он является упорядоченным стойким к высоким температурам и коррозионно-стойким материалом. При этом может быть использована как (непористая) керамика, такая как, например, оксиды металлов, так и металлы, которые соответствуют этим условиям.

Далее здесь приводится, что каналы предусмотрены с минимальным поперечным сечением, равным 0,5 мм2. Прежде всего, под этим понимается, что в этом случае речь имеет не о порах и/или не определенных, хаотически проходящих каналах, а скорее, по существу, о выполненных четко отграниченными друг от друга каналах. Особо предпочтительным является минимальное поперечное сечение 0,8 мм2 или даже 1,0 мм2. Дополнительно необходимо отметить, что это минимальное поперечное сечение относится ко всей длине канала, при этом не принимаются во внимание локально уменьшающие минимальное поперечное сечение внутренние элементы (углубления, направляющие лопатки и т.п.). При этом минимальное поперечное сечение непосредственно относится к области каналов, в которых отсутствуют внутренние элементы, направляющие лопатки, сужения каналов и т.п.

Далее, большинство каналов имеют несколько проходных отверстий к по меньшей мере одному соседнему каналу. Предпочтительно все каналы снабжены несколькими проходными отверстиями. Проходные отверстия могут реализовать соединение к расположенному непосредственно по соседству каналу, например, посредством выполнения проходного отверстия в самом слое и тем самым протекания отработанного газа к расположенному непосредственно по соседству каналу. Альтернативно или кумулятивно также возможно, что проходные отверстия образованы лишь за счет деформации слоя, при этом могут миновать расположенный непосредственно по соседству канал и входить в последующий за соседним канал. Проходные отверстия имеют функцию, согласно которой отработанный газ, проходящий в предпочтительном направлении основного потока сквозь корпус-носитель, может быть отклонен в поперечном к нему направлении или же быть завихрен так, что отработанный газ или же частичные потоки газа могут несколько раз менять канал.

Также предлагается, что по меньшей мере один участок покрытия суммарной несущей поверхности снабжен каталитически активным покрытием. Участок покрытия может быть частью слоя, однако предпочтительно, что весь корпус-носитель по всему участку своей осевой протяженности имеет такой участок покрытия. Другим словами это значит, что все каналы на (расположенном относительно корпуса-носителя на одинаковом участке своей осевой протяженности) участке длины снабжены покрытием. Так, возможно представить, что участок покрытия в, например, 30 мм или даже 20 мм, исходя от торцевой стороны корпуса-носителя, на его глубину вовнутрь каталитически активен. Однако также возможно, что вся суммарная несущая поверхность выполнена с каталитически активным покрытием.

В соответствии с другим выполнением корпуса-носителя он имеет по меньшей мере один участок покрытия суммарной несущей поверхности, который снабжен каталитически активным покрытием, которое имеет толщину покрытия, равную максимально 15 микрометрам [µм]. Было установлено, что вследствие турбулентных потоков внутри корпуса-носителя не происходят более в обычном порядке в другой обстановке обычные диффузионные переходы для конверсии вредных веществ в отработанном газе. Существенное уменьшение толщины покрытия имеет как следствие, с одной стороны, увеличенный гидравлический диаметр канала так, что достигается незначительное падение напора в отношении прохода отработанного газа через корпус-носитель. С другой стороны, покрытие теперь не может быть выполнено с согласованным распределением каталитически активных участков вблизи поверхности так, что там каталитическая конверсия вредных веществ может быть далее улучшена. В зависимости от случая применения или же типа канала и/или состава отработанного газа толщина покрытия может быть еще существенно уменьшена, например, до максимально 8 µм или максимально 1 µм.

Согласно преимущественному варианту осуществления корпуса-носителя по меньшей мере один катализатор из благородных металлов из группы, включающей в себя платину, палладий и родий, предусмотрен только в пограничном слое поверхности с толщиной пограничного слоя, равной максимально 1 микрометру [µм]. Другими словами это означает, что катализатор из благородных металлов предусмотрен только на пограничном слое поверхности. Предпочтительно толщина пограничного слоя может быть выполнена еще меньшей, например максимально 0,1 µм. Ограничение толщины пограничного слоя показывает, насколько пограничный слой поверхности является химически активным, при этом предотвращают глубокое легирование в (неактивную) внутреннюю часть катализатором из благородного металла.

Согласно преимущественному варианту осуществления корпуса-носителя покрытие включает в себя пористый аккумулирующий слой, при этом в нем предусмотрен по меньшей мере один участок покрытия, равный от 5 до 30 грамм/м2 покрытия. Особо предпочтительным является диапазон от 10 до 20 грамм/м2. Пористый аккумулирующий слой, прежде всего, обеспечивает возможность накопления кислорода, которая реализуется посредством т.н. реактивной грунтовкой (washcoat) [с Al2O3] или же оксида серы [СеО]. Аккумулирующие слои используются, прежде всего, тогда, когда подлежащие очистке отработанные газы содержат лишь немного кислорода так, что он запасается в аккумулирующем слое для соответствующих химических реакций. Этот аккумулирующий слой преимущественно имеет толщину слоя, равную максимально 10 µм (микрометрам), преимущественно только 6 µм, при этом он, по существу, свободен от катализаторов из благородных металлов. В случае необходимости очистки отработанного газа дизельного двигателя предлагается аккумулирующий слой, содержащий в качестве накопителя кислорода цеолит, в случае бензинового двигателя - накопитель кислорода (оксид серы/оксид циркония).

Также может быть предпочтительным, если предусмотрено более чем 2 слоя катализатора из благородного металла, например поверхностный пограничный слой с указанным друг к другу интервалом, ориентированный на применение аккумулирующий слой и расположенный между ними запирающий (предохранительный) слой, который предотвращает нежелаемое взаимодействие компонентов отработанного газа в поверхностном и аккумулирующем слое.

Необходимо указать на то, что сама структура покрытия, т.е. расположение и выполнение компонентов покрытия, может иметь принципиальное значение так, что рассматривается как преимущественное, если это покрытие будет наноситься посредством т.н. микротехники и/или нанотехнологии или же выполняться на корпусе-носителе. Микротехника (также микроструктурная техника) имеет дело со способом изготовления тел и геометрических структур с размерами в диапазоне микрометров (0,1 µм - 1000 µм). Нанотехнология используется как собирательный термин для широкого спектра технологий, которые посвящены производству предметов и структур, которые составляют меньше чем 100 нанометров (нм). С помощью данных способов возможно более направленное и задаваемое образование покрытий.

Согласно другому варианту осуществления корпуса-носителя каналы по меньшей мере частично ограничены сеткой из проволочных филаментов. Особо предпочтительным является выполнение, в котором корпус-носитель образован заданным числом полностью структурированных слоев и соответствующим числом трикотажных полотен из металлических проволочных филаментов, при этом структурированные слои и сетки по очереди расположены друг на друге. При этом структура слоев образует вместе с сеткой ограничители или же стенки для каналов. Принимая во внимание то, что слой образован из газонепроницаемого материала, фильтр протекающих по каналам частичных потоков газа может быть реализован, например, посредством того, что структурированные слои образуют поперечные сужения каналов, которые осуществляют по меньшей мере частичное проникновение частичных потоков газа в сетку или даже сквозное проникновение. Принимая во внимание, что отдельные компоненты корпуса-носителя регулярно подвергаются очень серьезным термическим и динамическим нагрузкам, является преимуществом выполнение как слоев, так и сетки из одного материала.

Для пояснения необходимо подчеркнуть, что термин «сетка» понимается здесь в качестве общего термина для различных типов соединений проволочных филаментов: вязаные изделия, ткань, трикотажное изделие, нетканый материал и т.п., при этом они могут быть друг с другом состыкованы, приварены, припаяны, соединены спеканием и т.п.

С этой точки зрения далее предлагается, что по меньшей мере один, по меньшей мере частично структурированный слой включает в себя фольгу из высококачественной стали. Тем самым подразумевается металлическая фольга, которая включает в себя пр.18-22 массовых процентов хрома, примерно 4,5-6 массовых процентов алюминия, добавки титана, иттрия и циркония между примерно 0,04 и 0,08 массовых процентов, а также железо в качестве основы. Этот устойчивый к высоким температурам и коррозионно-стойкий материал уже зарекомендовал себя для известных корпусов-носителей катализаторов в автомобильной индустрии.

Для обеспечения длительного срока эксплуатации при такой малой толщине покрытия является преимущественным, если обеспечена надежная фиксация покрытия на фольге из высококачественной стали и/или сетки. Поэтому предлагается также, что по меньшей мере проволочные филаменты или фольга из высококачественной стали на по меньшей мере одном участке покрытия имеют среднюю глубину шероховатости RZ, равную от 2 до 6 µм (микрометров). Для случая, в котором, например, на фольге из высококачественной стали или же на проволочных филаментах предусмотрен аккумуляторный слой, глубина шероховатости расположена в диапазоне от 2 до 3 µм. В случае отказа от такого аккумуляторного слоя и предпринято прямое легирование катализаторов на поверхности проволочных филаментов и/или фольги из высококачественной стали, то глубина шероховатости расположена в диапазоне от 3 до 6 µм.

При этом особо предпочтительным является, что по меньшей мере проволочные филаменты или фольга из высококачественной стали включают в себя в качестве составной части алюминий, который образован на по меньшей мере одном участке покрытия в качестве поверхностного оксида. Преимущественно, что как проволочные филаменты, так и фольга из высококачественной стали выполнены с алюминиевым оксидом на поверхности. Прежде всего, под этим подразумевается, что фольга из высококачественной стали или же проволочные филаменты подвергаются термической обработке так, что из находящегося в материале алюминия на поверхности образуется алюминиевый оксид.

Подходящий поверхностный оксид (такой, как т.н. гамма- или тета- Al2O3) может, например, для упоминаемой далее фольги быть достигнут посредством того, что фольга из высококачественной стали с толщиной 50 µм (микрометров) подвергается обработке в течение 70 часов при температуре 900°С или при 925°С в газовой смеси, состоящей из аргона, а также 4 массовых процентов H2 и 7 массовых процентов H2O. При различной фольге из высококачественной стали речь идет о материале «Fecralloy» (Fe: 72,3 массового процента, Cr: 22,0 массового процента, Al: 5,10 массового процента, Si: 0,42 массового процента, Hf: меньше 0,01 массового процента, Mg: 0,003 массового процента, Mn: 0,10 массового процента, Ti: 0,051 массового процента, Y: 0,074 массового процента, Zr: 0,077 массового процента, С: 0,048 массового процента, S: меньше 0,001 массового процента, N: 0,0180 массового процента, О: 0,0160 массового процента) или же “Aluchrom Yhf» (Fe: 72,0 массового процента, Cr: 20,5 массового процента, Al: 5,39 массового процента, Si: 0,29 массового процента, Hf: 0,026 массового процента, Mg: 0.008 массового процента, Mn: 0,12 массового процента, Ti: 0,005 массового процента, Y: 0,041 массового процента, Zr: 0,055 массового процента, С: 0,035 массового процента, S: 0,002 массового процента, N: 0,0034 массового процента, О: 0,0086 массового процента). Катализатор из благородных металлов наносился после образования поверхностного оксида.

Согласно следующему предпочтительному выполнению корпуса-носителя по меньшей мере один катализатор из благородных металлов из группы, включающей в себя платину, палладий и родий, непосредственно нанесен на по меньшей мере проволочные филаменты или фольгу из высококачественной стали. Предпочтительно катализаторы из благородных материалов нанесены равномерно на проволочные филаменты или фольгу из высококачественной стали. Аккумулирующий слой на этом месте не выполняется. Тем самым образуется высота покрытия, например, меньше чем 30 нм (нанометров), прежде всего в диапазоне от 0,5 до 20 нм.

Для обеспечения по возможности турбулентного потока в каналах корпуса-носителя предлагается, что каждый канал длину, а канал по своей длине имеет проходные отверстия с повторяющимся интервалом, равным максимально 20 мм. Другими словами это означает, что по меньшей мере каждые 20 мм, преимущественно каждые 10 м, предусмотрено сквозное отверстие к соседнему каналу. Прежде всего, преимущественно, что в следующих друг за другом повторяющихся интервалах реализовано отклонение к или же поперечное перемешивание с различными соседними каналами.

По существу, для образования турбулентного потока было бы уже достаточным, если бы было предусмотрено достаточное количество сквозных отверстий в каждом канале, которые не могли забиваться при работе корпуса-носителя. Однако особо предпочтительным является осуществление, в котором по меньшей мере с одной частью проходных отверстий соотнесены выступающие в канал направляющие поверхности. Такие направляющие поверхности могут быть выполнены, например, посредством высечек или углублений слоя в (прилегающей) области сквозного отверстия. В отношении выступа направляющих поверхностей является преимуществом, что направляющие поверхности перекрывают, например, примерно от 50 до 80% минимального поперечного сечения канала и тем самым генерируют соответствующий скоростной напор для проходящего отработанного газа. Тем самым частичные потоки отработанного газа принуждаются к проходу через расположенные спереди проходные отверстия и/или сетку.

В соответствии с вариантом осуществления корпуса-носителя, согласно которому проходные отверстия образованы отверстиями в по меньшей мере одном слое, отверстия имеют диаметр, равный по меньшей мере 25 мм2. Особо предпочтительным является выполнение диаметров отверстий, равных по меньшей мере 50 мм2. В случае если отверстия выполнены, например, круглыми, соответственно предпочтительны отверстия с диаметром по меньшей мере 8 мм (миллиметров). Эти отверстия регулярно простираются по стекам многих каналов так, что соседние стенки могут быть одновременно открытыми и возможно поперечное протекание потока. Для этого при прохождении отработанного газа через край отверстия происходит направленное в отверстие отклонение, что ведет к дальнейшему разделению частичных потоков газа. При увеличивающемся диаметре отверстий этот эффект улучшается.

Далее предлагается, что по меньшей мере половина слоев выполнена с отверстиями, при этом для каждого из этих слоев сумма открытых диаметров отверстий соответствует по меньшей мере 30% закрытой поверхности слоя. Это выполнение является особо предпочтительным, если корпус-носитель выполнен из гладких и гофрированных слоев, при этом тогда с отверстиями выполнены, прежде всего, гладкие слои, а гофрированные слои обеспечивают проходные отверстия с направляющими поверхностями или же углублениями. Упоминанием, что по меньшей мере 30% закрытой поверхности слоя должны быть выполнены с отверстиями, должно быть показано, сколько отверстий такого рода должно быть выполнено на каждом слое. Именно для заявляемого корпуса-носителя или для обеспечения достаточной поверхности для размещения каталитически активного покрытия сумма открытых диаметров отверстий не должна превышать значение, равное 50% закрытой поверхности слоя. При этом закрытая поверхность слоя относится, прежде всего, к поверхности слоя, на котором не предусмотрены какие-либо отверстия.

Особо предпочтителен корпус-носитель, у которого канал выполнен таким образом, что проходящий насквозь газ является турбулентным по меньшей мере на 80% длины канала. При этом предпочтительно большинство или особо предпочтительно все каналы корпуса-носителя выполнены соответственно. Именно при этом особо предпочтительном потоке газа зарекомендовало себя использование покрытия согласно изобретению.

Согласно другому аспекту изобретения предлагается способ изготовления корпуса-носителя с суммарной поверхностью, имеющей по меньшей мере один участок с каталитически активным покрытием, с по меньшей мере следующим шагами:

а) подготовка корпуса-носителя с гладкой поверхностью;

б) определение падения напора корпуса-носителя при заданных условиях окружающей среды;

в) изготовление поверхности со средней глубиной шероховатости RZ, равной от 2 до 10 микрометров, при этом корпус-носитель приобретает максимальное увеличение падения напора, равное 25%,

г) установка катализаторных элементов таким образом, что они дисперсно расположены вдоль поверхности со средним интервалом, равным по меньшей мере 3 микрометрам.

Способ подходит, прежде всего, для изготовления описанного выше корпуса-носителя согласно изобретению, в силу чего на эти пояснения всегда может быть приведена ссылка.

Шаг а) включает в себя подготовку корпуса-носителя с гладкой поверхностью, который выполнен с по меньшей мере одной по меньшей мере частично структурированной фольгой. Шаг б) выполняется прежде всего путем, как он был описан выше. Перед выполнением шага в) корпус-носитель может быть по меньшей мере снова разобран и/или быть скомбинированным с другими частями. При этом, прежде всего, в рамках шагов а), в) и/или г) могут быть проведены термические обработки (оксидирование, нагрев и т.п.) корпуса-носителя и/или соединительные способы (сватка, высокотемпературная пайка, склеивание и т.п.). Также возможно повторение шагов б) и в) до получения желаемого увеличения падения напора до начала выполнения шага г). Однако необходимо отметить, что именно по отношению к серийному изготовлению такого корпуса-носителя выполнение шага б) является необязательным. В известных типовых условиях можно исходить из того, что корпус-носитель после шага а) имеет как следствие одинаковое падение напора и после шага в) одинаковое увеличение падения напора и отсутствует необходимость отдельного определения этих известных значений.

Особенно предпочтительным является способ, в котором шаг в) включает в себя следующие процессы:

в1) механическая обработка поверхности (35),

в2) образование поверхностных оксидов (34),

в3) нанесение покрытия на поверхность (35),

в4) нанесение материала на поверхность (35) посредством нанотехнологии.

При определенных условиях может быть преимущественным выполнение по меньшей мере двух этих процессов, при этом тогда процессы могут выполняться в различные моменты времени во время осуществления способа.

Процесс в1) включает в себя, например, абразивную обработку поверхности (шлифование, крацевание и т.п.), шаг в2) относится, прежде всего, к образованию алюминиевых оксидов, как это уже было описано выше. Тем самым процессы в1) и в2) относятся в первую очередь к шагам обработки, в то время как процессы в3) и в4) относятся к использованиям (одинакового) дополнительного материала. При упомянутых последними процессах у катализаторов отработанных газов могут быть применены описанные выше способы нанесения с использованием микро - или нанотехнологий.

В отношении промышленной применимости описанного и/или изготовленного корпуса-носителя в соответствии с изобретением приводится ссылка, прежде всего, на устройство очистки отработанных газов, например, в сочетании с транспортным средством. Поэтому предлагается соответствующее устройство очистки отработанных газов, а также транспортное средство, имеющее по меньшей мере одно устройство очистки отработанных газов.

Далее изобретение, а также техническая среда поясняется подробнее со ссылкой на изображения. На чертежах показаны особо предпочтительные варианты осуществления изобретения, которые, однако, не ограничивают его.

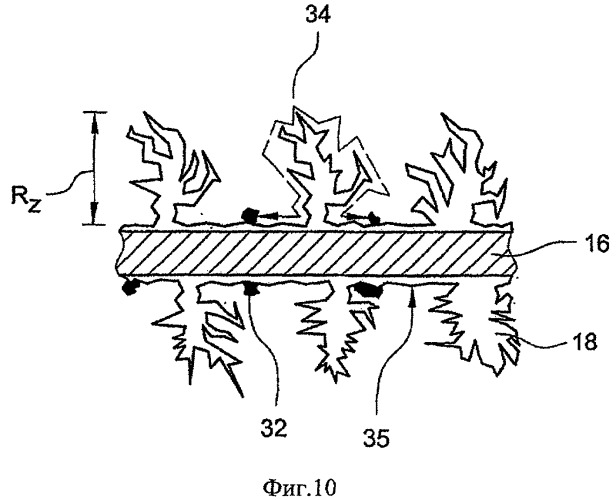

Фиг.1 - в перспективе слой 3 для одного варианта осуществления корпуса-носителя согласно изобретению.

Фиг.2 - вид со стороны торца другого варианта осуществления корпуса-носителя 1.

Фиг.3 - пример осуществления слоя с покрытием.

Фиг.4 - второй пример осуществления слоя с покрытием.

Фиг.5 - третий пример осуществления слоя с покрытием.

Фиг.6 - вариант осуществления канала.

Фиг.7 - в перспективе другой вариант осуществления корпуса-носителя согласно изобретению в деталях.

Фиг.8 - транспортное средство с устройством очистки отработанных газов.

Фиг.9 - наглядное пояснение дисперсного распространения катализаторных элементов на поверхности.

Фиг.10 - другое наглядное пояснение дисперсного распространения катализаторных элементов на поверхности.

На фиг.1 показан в перспективе первый вариант осуществления слоя 3, который снабжен волнистой структурой, которая по меньшей мере частично ограничивает каналы 4. При этом каналы 4 имеют длину 19, причем в поясняемом варианте осуществления предусмотрена, по существу, прямолинейная, параллельная ориентация каналов 4. В образующем слое 3 гофрированной фольге 17 из высококачественной стали с повторяющимся интервалом выполнены проходные отверстия 6. Как пояснено на примере представленного в центре канала 4, эти сквозные отверстия 6 позволяют переход в другие каналы 4 либо лишь через выгнутые наверх или же вниз направляющие поверхности 21, либо даже через прилегающие отверстия насквозь через слой 3. При ближайшем рассмотрении обозначенного стрелкой канала 4 видно, что отработанный газ попадает на расположенную в канале 4 направляющую поверхность 21, которая существенно сужает минимальное поперечн