Станок для притирки клапанов автономных цилиндровых крышек

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для притирки посадочных поясков клапанов автономных цилиндровых крышек дизельных двигателей. Станок содержит опорную раму, подпорные пружины для прижатия тарелок клапанов к посадочным седлам, электромеханический редуктор, тарельчатые толкатели и технологические кулачковые валы с поводками, обеспечивающие возвратно-вращательное и осевое перемещение клапанов. Опорная рама снабжена штифтами для фиксации положения ряда автономных цилиндровых крышек на раме и продольной балкой для размещения на ней подпорных пружин. Последние связаны с балкой через опорные подшипники качения. Технологические кулачковые валы с одной стороны каждого кулачка выполнены с одним поводком, а с другой - с тремя поводками. Каждый тарельчатый толкатель выполнен с пятью поводками через каждые 72° и цветовыми зажимами для фиксации толкателей на стержнях клапанов. В результате повышаются производительность и качество притирки за счет исключения потерь на трение между подпорными пружинами и торцами тарелок клапанов. 5 ил.

Реферат

Изобретение относится к станкам для притирки посадочных поясков впускных и выпускных клапанов автономных цилиндровых крышек дизельных двигателей.

В настоящее время для притирки посадочных поясков клапанов автономных цилиндровых крышек используют станки обеспечивающих притирку только четных клапанов [1], что, естественно, влияет на производительность труда. Недостаток таких станков также заключается в сложности конструкции и низкой надежности механизма, обеспечивающего перемещение клапанов в осевом направлении.

Наиболее близким по технической сущности является многошпинделевый станок, обеспечивающий притирку четырех и более клапанов [2]. Однако известное техническое решение не обеспечивает притирку клапанов ряда автономных цилиндровых крышек и угол рабочего сектора, обеспечивающий процесс притирки, составляет не более 90°.

Технический результат изобретения заключается в повышении производительности труда и эффективности процесса притирки клапанов ряда автономных цилиндровых крышек.

Такой технический результат достигается за счет размещения на опорной раме станка ряда автономных цилиндровых крышек, за счет установки подпорных пружин на опорные подшипники качения и за счет увеличения количества поводков, обеспечивающих возвратно-вращательное перемещение клапанов.

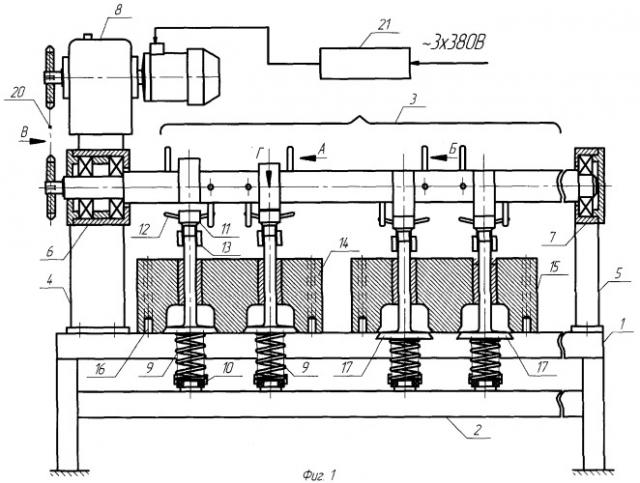

Станок для притирки клапанов (см. фиг.1) состоит из сварной опорной рамы 1, продольной балки 2, из двух технологических кулачковых валов 3, опорных стоек 4, 5 с подшипниковыми узлами 6, 7, электромеханического редуктора 8, подпорных пружин 9, опорных подшипников качения 10, тарельчатых толкателей 11 с поводками 12 и цанговых зажимов 13.

Для фиксации положения автономных цилиндровых крышек 14, 15 на раме станка предусмотрены фиксаторы в виде штифтов 16, а для исключения проскальзывания тарелок клапанов 17 относительно подпорных пружин 9 предусмотрены опорные подшипники качения 10.

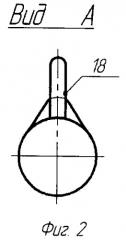

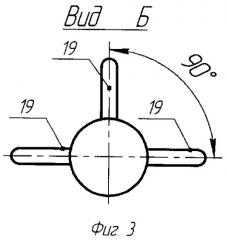

Для обеспечения возвратно-вращательного перемещения клапанов предусмотрены поводки 18, 19, которые установлены по одному с одной стороны каждого кулачка и по три поводка с другой стороны также каждого кулачка технологических кулачковых валов (см. фиг.2 и 3). При этом возвратно-вращательное перемещение клапанов осуществляется за счет взаимодействия поводков кулачкового вала с поводками тарельчатого толкателя 11, а осевое перемещение клапанов обеспечивается за счет воздействия кулачков на торцевые поверхности тарельчатых толкателей 11.

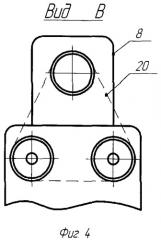

На фиг.4 показан привод кулачковых валов 3 от электромеханического редуктора 8 посредством цепной передачи 20.

В качестве дополнительного пояснения конструкции станка следует отметить, что тарельчатые толкатели 11 оборудованы поводками 12 в количестве пяти штук, которые расположены между собой через каждые 72° (см. фиг.5).

За счет оборудования технологических валов тремя поводками с каждой стороны кулачка (см. фиг.3) угол рабочего сектора, обеспечивающий процесс притирки клапанов, вместо 90° увеличивается в три раза, что значительно повышает качество притирки клапанов.

Пульт управления 21 предназначен для включения и отключения работы станка в ручном или автоматическом режимах, а также для реверсирования вращения кулачковых валов 3 и для регулирования длительности процесса притирки клапанов.

Процесс притирки клапанов выполняется в следующем порядке. Вначале поочередно в направляющие втулки каждой цилиндровой крышки устанавливают клапаны и посредством цанговых зажимов 13 на каждый стержень клапана монтируют тарельчатые толкатели 11. Далее на опорную раму станка 1 фиксируют в один ряд автономные цилиндровые крышки 14, 15, положение которых фиксируется посредством штифтов 15, установленных на раме из расчета совпадения их осей с осями штатных отверстий соответствующих крышек.

После установки крышек на раму станка 1 монтируют притирочное устройство, состоящее из электромеханического редуктора 8, технологических кулачковых валов 3 и опорных стоек 4, 5.

Далее посредством пульта управления 21 обеспечивают процесс притирки клапанов в соответствии с технологическим регламентом. При этом абразивный притирочный состав подается на тарелки клапанов вручную или автоматически через впускные и выпускные окна цилиндровых крышек.

Эффективность станка в основном достигается за счет повышения производительности труда, повышения качества притирки клапанов и за счет исключения потерь на трение между подпорными пружинами и торцами тарелок клапанов.

Источники информации

1. Лучинин Н.Г. Технология ремонта тепловозов. М.: Транспорт, 1966, с.92-93.

2. Патент РФ №2031769, кл. В24В 15/08, 1995 г.

Станок для притирки клапанов автономных цилиндровых крышек, содержащий опорную раму, подпорные пружины, обеспечивающие прижатие тарелок клапанов к посадочным седлам, электромеханический редуктор, тарельчатые толкатели с поводками и технологические кулачковые валы с поводками, обеспечивающие возвратно-вращательное и осевое перемещение клапанов, отличающийся тем, что опорная рама снабжена штифтами для фиксации положения ряда автономных цилиндровых крышек на раме и продольной балкой для размещения на ней подпорных пружин, которые связаны с балкой через опорные подшипники качения, а технологические кулачковые валы с одной стороны каждого кулачка выполнены с одним поводком, а с другой - с тремя поводками, при этом каждый тарельчатый толкатель выполнен с пятью поводками через каждые 72° и цанговыми зажимами для фиксации толкателей на стержнях клапанов.