Кожух картера сцепления силового агрегата колесного транспортного средства

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к защитным кожухам силовых агрегатов колесных транспортных средств. Кожух картера сцепления выполнен в виде цельноформованной детали, изготовленной из демпфирующего пористого газопроницаемого материала и содержащей монтажные отверстия для ее крепления к картеру сцепления. Пористая структура кожуха образована минеральными, органическими, синтетическими волокнами или их комбинированной смесью. Внешняя сторона поверхности кожуха облицована защитным звукопрозрачным грязе-масло-водоотталкивающим слоем, а именно тканевым слоем материала типа малифлиз или слоем алюминизированной полиэстеровой или лавсановой пленки толщиной не более 0.2 мм. В монтажные отверстия кожуха интегрированы закладные монтажные дистанционные втулки. Достигается уменьшение звукового излучения, генерируемого силовым агрегатом транспортного средства. 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к машиностроению, в частности к корпусным деталям машин и механизмов, а конкретно к защитным кожухам силовых агрегатов колесных транспортных средств, например легковых автомобилей.

Устройство и работа силового агрегата, например автомобиля ВАЗ-2108, описаны, в частности, в книге В.А.Вершигора и др. Автомобиль ВАЗ-2108, М., издательство ДОСААФ СССР, 1986, стр.105-106, рис.51. Как это видно из рис.51 указанной публикации, картер сцепления жестко смонтирован с помощью болтовых соединений к задней торцевой стенке блок-картера двигателя внутреннего сгорания (далее ДВС). Нижняя выступающая часть картера сцепления закрыта металлическими штампованными пластинчатыми деталями, включающими верхнюю и нижнюю крышки, которые выполняют функцию защитного кожуха (далее кожух). Картер сцепления является динамически нагруженной корпусной деталью силового агрегата транспортного средства, жестко соединенной с виброактивным блок-картером ДВС - силовой установкой, генерирующей как полезную механическую энергию, так и паразитную виброакустическую энергию, которая беспрепятственно передается как жестким структурным путем через крепежные элементы на картер сцепления в зону его взаимного стыка с блок-картером ДВС, так и воздушным путем, излучаемым зоной примыкания картера ДВС с картером сцепления. Вследствие этого картер сцепления динамически (виброакустически) возбуждается и, в свою очередь, как двухсторонний излучатель структурного звука излучает акустическую (шумовую) энергию своими вибрирующими стенками как во внешнюю среду, так и в замкнутое пространство самого картера сцепления. В этом замкнутом пространстве генерируется также и акустическая энергия, излучаемая вращающимся колеблющимся маховиком ДВС (в основном - это изгибные и осевые виброперемещения маховика) и вращающимися деталями узла механизма сцепления (аэродинамический шум «пропеллерного» типа). Таким образом, в указанном внутреннем замкнутом пространстве, охваченном стенками картера сцепления и защитного кожуха, локализуется акустическая энергия высокой интенсивности, в том числе и с образованием стоячих акустических волн на собственных модах колебаний воздушной полости картера под кожухом. При этом наиболее слабым звеном этой механической колебательной и шумоизлучательной системы являются, как правило, виброактивные тонкостенные стенки кожуха картера сцепления, возбуждаемые как жестким структурным путем от зоны их соединения с виброактивным торцом картера сцепления, так и воздушным путем - звуковыми волнами, падающими со стороны зашумленного замкнутого картерного пространства. По сути в результате указанных выше динамических воздействий кожух картера сцепления представляет собой вибрирующий пластинчатый излучатель звука типа диафрагмы громкоговорителя акустической системы. Как показали проведенные эксперименты, применение штатного тонкостенного стального штампованного кожуха картера сцепления в составе серийной конструкции силового агрегата автомобиля ВАЗ-2170 приводит к увеличению общих уровней шума, регистрируемых в нижней зоне силового агрегата на величину до 4.4 дБА (см. фиг 6). Как видно из фиг.7, данное увеличение общего уровня шума обусловлено возрастанием уровней звука преимущественно в области высоких частот (1000…10000 Гц). При этом штатный кожух одновременно обеспечивает и некоторую эффективную изоляцию (экранирование) звукового излучения полости картера сцепления в области низких (20…125 Гц) частот - до 14.9 дБ и средних (200…630 Гц) частот - до 2.3 дБ.

В качестве прототипа принято техническое решение по патенту Российской Федерации №2149271, кл. 7 F02В 77/13, из которого известен низкошумный кожух картера сцепления силового агрегата транспортного средства, в частности легкового автомобиля, содержащий две тонколистовые детали (нижняя и верхняя крышки), закрепленные в стыке соединения блок-картера ДВС с картером сцепления, которые изготовленны из демпфирующего пористого металлического (открытоячеистого вспененного или волокнистого прессованного) газопроницаемого материала, например из пористого сетчатого материала (далее ПСМ). Такая пористая структура материала кожуха обеспечивает более слабое излучение им структурного шума по сравнению с кожухом, изготовленным из сплошной тонкостенной металлической пластины. Это вызвано реализацией процесса компенсации полей переменных давлений, формирующихся по обеим сторонам (лицевой и тыльной) изгибно-колеблющейся стенки кожуха, за счет обеспечения перетекания упругих колебаний (давлений, скоростей) воздушной среды через образованные воздушные каналы в пористой структуре материала (в низкочастотном звуковом диапазоне), а также вследствие демпфирования распостраняемых по пористой структуре ПСМ звуковых волн, вызываемого фрикционным механизмом поглощения звуковой энергии (в высокочастотном звуковом диапазоне). Указанная деталь, изготовленная из ПСМ, вследствие ее пористости и высокого структурного демпфирования (высокого внутреннего трения) обладает также низкой собственной звукоизлучательной способностью от подводимого механического возбуждения через твердые опорные связи (зоны присоединения к виброактивной торцевой части картера сцепления). В это же время известная конструкция по прототипу обладает и существенными недостатками. Использование жесткой металлической структуры пористого газопроницаемого ПСМ в конструкции кожуха по прототипу не обеспечивает ей широкополосных звукопоглощающих свойств ввиду применения практически недеформируемого (динамически жесткого) металлического пористого скелета от воздействия падающих на его поверхность энергии звуковых волн. В данном случае реализуется исключительно только фрикционный механизм поглощения энергии воздушных звуковых волн в сообщающихся каналах пористой структуры ПСМ, способный обеспечивать поглощение звуковой энергии лишь в узком частотном диапазоне звукового спектра. В процессе эксплуатации транспортного средства, оборудованного кожухом, выполненным по прототипу, из-за попадания на поверхность кожуха пыли, грязи, воды, смазки и т.п. происходит частичное запыление («забивание») мелких пор материала (ПСМ), что приводит к определенной потере звукопоглощающих свойств структуры ПСМ. Наиболее существенным негативным фактором при этом является высокая себестоимость исходного металлического сырья (металлической проволоки) при сложной технологии изготовления пористой структуры ПСМ в качестве полуфабрикатного компонента в технологии изготовления цельноформованной конструкции кожуха по прототипу.

Технический результат, достигаемый изобретением, заключается в достижении эффективного снижения звукового излучения, генерируемого силовым агрегатом транспортного средства, а также повышении экологических качеств продукта, полученного в результате использования изобретения.

Сущность изобретения заключается в том, что в отличие от известной конструкции кожуха, выполненного в виде цельноформованной детали, изготовленной из демпфирующего пористого газопроницаемого материала и содержащей монтажные отверстия для крепления кожуха к картеру сцепления, базовая структура материала заявляемого кожуха картера сцепления силового агрегата колесного транспортного средства выполнена двухслойной звукопоглощающей и содержит цельноформованный пористый волокнистый слой, образованный из минеральных, органических, синтетических волокон или их комбинированной смеси, облицованный внешним защитным звукопрозрачным грязе-масло-водоотталкивающим слоем, например тканевым слоем материала типа малифлиз или слоем алюминизированной полиэстеровой или лавсановой пленки толщиной не более 0.2 мм, посредством адгезивного соединения указанных составных слоев в двухслойную звукопоглощающую структуру с использованием, например, липкого клеевого покрытия, термоактивного порошкообразного вещества или термоплавких волокон в процессе технологического термоформования детали с установкой (монолитным интегрированием) внутри пористой структуры детали кожуха металлических или пластмассовых закладных монтажных дистанционных втулок для обеспечения последующего крепления кожуха к картеру сцепления. В пористую структуру цельноформованного волокнистого слоя возможно интегрирование различных ужесточающих каркасных элементов, например, в виде закладной армирующей детали типа металлической проволочной сетки, металлического или пластмассового пластинчатого элемента, перфорированного малогабаритными или крупногабаритными отверстиями. В варианте исполнения ужесточающего каркасного элемента в виде закладной армирующей детали типа металлического или пластмассового пластинчатого элемента, перфорированного крупногабаритными отверстиями, число зон крепления (крепежных болтов) кожуха к картеру сцепления может соответствовать числу ребер данного каркасного элемента. Закладная армирующая деталь типа пластмассового пластинчатого элемента и монтажные дистанционные втулки могут быть выполнены также в виде сформированной соответствующим образом монолитной конструкции. В этом конструктивном варианте исполнения периферическая зона закладной армирующей детали содержит соответствующие монтажные дистанционные втулки, например, типа крепежных бобышек цилиндрической формы, в которые устанавливаются крепежные элементы, например болты. Также в пористой структуре кожуха возможно выполнение ужесточающего каркасного элемента в виде скелетного оребрения, сформированного непосредственно веществом используемого пористого волокнистого материала кожуха путем соответствующего локального формообразования ужесточающих ребер, и/или уплотнений, и/или утолщений его структуры в заданных зонах в процессах термоформования в соответствующих пресс-формах специализированного технологического оборудования. Еще одним вариантом исполнения ужесточающего каркасного элемента может являться одновременное комбинированное применение как закладной армирующей детали, так и соответствующего формирования скелетного оребрения пористой структуры кожуха.

Таким образом, технический результат достигается за счет применения в конструкции кожуха картера сцепления двухслойной звукопоглощающей структуры, включающей слой цельноформованного пористого волокнистого материала, обладающего высокими звукопоглощающими свойствами и обеспечивающего эффективное подавление как средне-, так и высокочастотного звукового излучения, и внешний защитный звукопрозрачный грязе-масло-водоотталкивающий слой тканевого или пленочного материала, с применением ужесточающих каркасных элементов в виде закладных армирующих деталей в виде скелетного оребрения, сформированного непосредственно веществом используемого пористого волокнистого материала кожуха или в виде их одновременного использования. Применение внешнего защитного звукопрозрачного грязе-масло-водоотталкивающего слоя, покрывающего пористую структуру волокнистого слоя, обеспечивает сохранение звукопоглощающих свойств пористой структуры в процессе длительной эксплуатации транспортного средства путем предотвращения запыления («забивания») капиллярных каналов внутри пористой структуры данного материала, т.е. улучшает эксплуатационные показатели транспортного средства. Кроме этого, использование в конструкции заявляемого кожуха пористого волокнистого материала, сформированного из минеральных, органических, синтетических волокон или их комбинированной смеси, позволяет благоприятно влиять на экологические характеристики окружающей среды, т.к. в качестве исходного сырья для изготовления данной конструкции кожуха возможно использование отходов текстильной и легкой промышленности, вторичного хлопка, продуктов вторичной переработки (рисайклинга), отслуживших свой срок волокнистого типа деталей шумоизоляции кузова (моторного отсека, пассажирского салона, багажного отделения). К ним относятся, например, цельноформованные волокнистого типа обивки - капота, щитка передка, крыши, пола, багажного отделения.

Применение металлических или пластмассовых монтажных дистанционных втулок в зонах крепления кожуха к картеру сцепления позволяет исключить деформацию (эффект сдавливания) конструктивного материала (пористой структуры) кожуха, обеспечив его надежное долговечное крепление, с использованием болтового соединения.

Сравнение научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного решения ранее не была известна, следовательно, оно соответствует условию патентоспособности "новизна".

Анализ известных технических решений в данной области техники показал, что предложенное устройство имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет критерий "изобретательский уровень" по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности "промышленная применимость".

Другие особенности и преимущества заявляемого устройства станут понятны из следующего детального описания, приведенного исключительно в форме неограничивающего примера и со ссылкой на прилагаемые чертежи, иллюстрирующие предпочтительный вариант реализации, на которых:

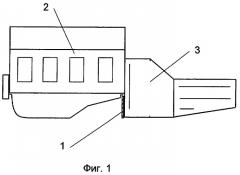

На фиг.1 показана компоновка заявляемого устройства кожуха в составе силового агрегата транспортного средства. Позициями на фиг.1 показаны:

1 - кожух;

2 - ДВС;

3 - картер сцепления.

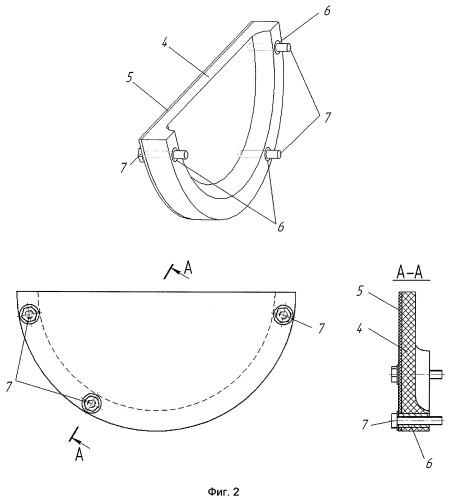

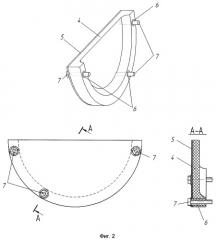

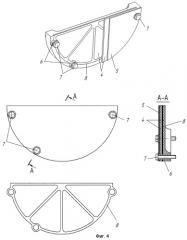

На фиг.2 показана заявляемая конструкция кожуха картера сцепления. Позициями на фиг.2 обозначены:

4 - цельноформованный пористый волокнистый слой;

5 - внешний защитный звукопрозрачный грязе-масло-водоотталкивающий слой;

6 - закладные монтажные дистанционные втулки;

7 - крепежные элементы.

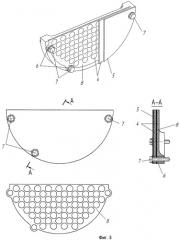

На фиг.3 показан вариант исполнения конструкции заявляемого кожуха картера сцепления с интегрированным в пористую структуру волокнистого слоя ужесточающим каркасным элементом в виде закладной армирующей детали типа металлического или пластмассового пластинчатого элемента, перфорированного мелкогабаритными отверстиями. Позициями на фиг.3 обозначены:

4 - цельноформованный пористый волокнистый слой;

5 - внешний защитный звукопрозрачный грязе-масло-водоотталкивающий слой;

6 - закладные монтажные дистанционные втулки;

7 - крепежные элементы;

8 - ужесточающий каркасный элемент в виде закладной армирующей детали (типа металлического или пластмассового пластинчатого элемента, перфорированного мелкогабаритными отверстиями).

На фиг.4 показан вариант исполнения конструкции заявляемого кожуха картера сцепления с интегрированным в пористую структуру волокнистого материала ужесточающим каркасным элементом в виде закладной армирующей детали (типа металлического или пластмассового пластинчатого элемента, перфорированного крупногабаритными отверстиями). Позициями на фиг.4 обозначены:

4 - цельноформованный пористый волокнистый слой;

5 - внешний защитный звукопрозрачный грязе-масло-водоотталкивающий слой;

6 - закладные монтажные дистанционные втулки;

7 - крепежные элементы;

8 - ужесточающий каркасный элемент в виде закладной армирующей детали (типа металлического или пластмассового пластинчатого элемента, перфорированного крупногабаритными отверстиями).

На фиг.5 показан вариант исполнения конструкции заявляемого кожуха картера сцепления с интегрированным в пористую структуру волокнистого материала ужесточающим каркасным элементом в виде закладной армирующей детали типа металлического или пластмассового пластинчатого элемента, перфорированного крупногабаритными отверстиями и имеющего число зон крепления (крепежных болтов) кожуха к картеру сцепления, соответствующее числу ребер каркасного элемента. Позициями на фиг.5 обозначены:

4 - цельноформованный пористый волокнистый слой;

5 - внешний защитный звукопрозрачный грязе-масло-водоотталкивающий слой;

6 - закладные монтажные дистанционные втулки;

7 - крепежные элементы;

8 - ужесточающий каркасный элемент в виде закладной армирующей детали типа металлического или пластмассового пластинчатого элемента, перфорированного крупногабаритными отверстиями и содержащего число зон крепления (крепежных болтов) кожуха к картеру сцепления, соответствующее числу ребер каркасного элемента.

На фиг.6 показан вариант исполнения конструкции заявляемого кожуха картера сцепления с интегрированным в пористую структуру волокнистого материала ужесточающим каркасным элементом в виде закладной армирующей детали типа пластмассового пластинчатого элемента, перфорированного крупногабаритными отверстиями и содержащего крепежные бобышки цилиндрической формы. Позициями на фиг.6 обозначены:

4 - цельноформованный пористый волокнистый слой;

5 - внешний защитный звукопрозрачный грязе-масло-водоотталкивающий слой;

7 - крепежные элементы;

8 - ужесточающий каркасный элемент в виде закладной армирующей детали типа пластмассового пластинчатого элемента, перфорированного крупногабаритными отверстиями;

9 - монтажные дистанционные втулки в виде крепежных бобышек цилиндрической формы.

На фиг.7 показан вариант исполнения конструкции заявляемого кожуха картера сцепления с ужесточающим каркасным элементом, выполненным в виде непосредственного оребрения монолитной пористой волокнистой структуры. Позициями на фиг.6 обозначены:

4 - цельноформованный пористый волокнистый слой;

5 - внешний защитный звукопрозрачный грязе-масло-водоотталкивающий слой;

6 - закладные монтажные дистанционные втулки;

7 - крепежные элементы;

10 - ужесточающий каркасный элемент в виде скелетного оребрения пористой структуры кожуха, сформированного непосредственно пористым веществом используемого волокнистого материала.

На фиг.8 показано влияние установки заявляемой конструкции кожуха картера сцепления, выполненного из цельноформованного пористого волокнистого материала по конструктивной схеме фиг.2, на шум, излучаемый во внешнюю среду, регистрируемый в нижней зоне силового агрегата в виде графических зависимостей общих уровней шума;

На фиг.9 показано влияние установки заявляемой конструкции кожуха картера сцепления, выполненного из цельноформованного пористого волокнистого материала по конструктивной схеме фиг.2, на шум, излучаемый во внешнюю среду, регистрируемый в нижней зоне силового агрегата в виде графических зависимостей уровней 1/3 октавных спектральных составляющих.

Кожух 1 (см. фиг.1, 2), выполненный из двухслойной структуры, включающей слой цельноформованного пористого волокнистого материала 4, сформированный из минеральных, органических, синтетических волокон или их комбинированной смеси, облицованный внешним защитным звукопрозрачным грязе-масло-водоотталкивающим слоем 5, например тканевым слоем материала типа малифлиз или слоем алюминизированной полиэстеровой или лавсановой пленки толщиной не более 0.2 мм, монтируемый с использованием интегрированных в структуру кожуха 1 металлических или пластмассовых монтажных дистанционных втулок 6, болтов, шпилек или других аналогичных крепежных элементов 7 к картеру сцепления 3, сопряженному в единый агрегатный модуль с виброактивным блок-картером ДВС 2. Применение металлических или пластмассовых закладных дистанционных монтажных втулок 6 в зонах крепления кожуха 1 к картеру сцепления 3 позволяет исключить разрушающую деформацию (эффект сдавливания) пористой структуры конструктивного материала кожуха при болтовом соединении, обеспечив надежность и долговечность узла. В пористую структуру цельноформованного волокнистого слоя 4 возможно интегрирование различных звукопрозрачных (незвукоотражающих) ужесточающих каркасных элементов в виде закладной армирующей детали 8 типа металлической проволочной сетки, металлического или пластмассового пластинчатого элемента, перфорированного мелкогабаритными (см. фиг.3) или крупногабаритными (см. фиг.4) отверстиями. В варианте исполнения ужесточающего каркасного элемента в виде закладной армирующей детали типа металлического или пластмассового пластинчатого элемента, перфорированного крупногабаритными отверстиями, число зон крепления (крепежных болтов) кожуха к картеру сцепления может соответствовать числу ребер каркасного элемента (см. фиг.5). Закладная армирующая деталь типа пластмассового пластинчатого элемента и монтажные дистанционные втулки могут быть выполнены в виде монолитной конструкции (см. фиг.6). Также возможно выполнение ужесточающего каркасного элемента в виде скелетного оребрения 10 (см. фиг.7), сформированного непосредственно веществом используемого пористого волокнистого материала кожуха путем соответствующего локального формообразования ребер и уплотнений и/или утолщений его структуры в заданных зонах в процессах термоформования в соответствующих пресс-формах специализированного технологического оборудования.

Выполнение кожуха 1 в виде двухслойной структуры, включающей цельноформованный пористый волокнистый слой 4, обладающий высоким коэффициентом звукопоглощения, и облицовочный внешний защитный звукопрозрачный грязе-масло-водоотталкивающий слой 5 (тканевый или пленочный), позволяет сохранить достоинства и устранить недостатки, присущие прототипу. Ввиду того, что пористая структура кожуха 1 обладает слабыми звукоизлучательными качествами в низкочастотном диапазоне и высокими звукопоглощающими свойствами в области средних и высоких частот, а защитный звукопрозрачный грязе-масло-водооталкивающий материал предохраняет от загрязнения (позволяет осуществлять периодическую мойку) как саму пористую структуру волокнистого материала, так и внутреннее пространство картера сцепления, то улучшаются акустические и эксплуатационные характеристики транспортного средства в целом при одновременном снижении стоимости кожуха. Кроме этого, использование в конструкции заявляемого кожуха цельноформованного пористого волокнистого материала из минеральных, органических, синтетических волокон или их комбинированной смеси позволяет улучшить экологические характеристики окружающей среды ввиду возможности использования вторичного волокнистого сырья для изготовления данного материала (технологических производственных отходов, продуктов рисайклинга шумоизоляционных обивок транспортных средств).

Конкретные иллюстрации и варианты осуществления, описанные выше, являются по своему характеру лишь примерами и не предназначены для ограничения изобретения, объем которого определяется формулой. В свете данного описания для обычных специалистов в данной области техники станут очевидными другие конкретные варианты осуществления и примеры, которые будут находиться в рамках объема притязаний настоящего изобретения.

1. Кожух картера сцепления силового агрегата, преимущественно колесного транспортного средства, в частности автомобиля, выполненный в виде цельноформованной детали, изготовленной из демпфирующего пористого газопроницаемого материала, содержащей монтажные отверстия для ее крепления к картеру сцепления, отличающийся тем, что пористая структура кожуха образована минеральными, органическими, синтетическими волокнами или их комбинированной смесью, при этом внешняя сторона поверхности кожуха облицована защитным звукопрозрачным грязе-масло-водоотталкивающим слоем, например тканевым слоем материала типа малифлиз, или слоем алюминизированной полиэстеровой, или лавсановой пленки, толщиной не более 0,2 мм, кроме того, в монтажные отверстия кожуха интегрированы закладные монтажные дистанционные втулки.

2. Кожух по п.1, отличающийся тем, что в пористой структуре детали интегрирован ужесточающий каркасный элемент, выполненный в виде закладных деталей типа металлической проволочной сетки, либо металлической или пластмассовой перфорированной пластины.

3. Кожух по п.1, отличающийся тем, что в пористой структуре детали интегрирован ужесточающий каркасный элемент, сформированный непосредственно веществом пористой структуры кожуха путем ее скелетного оребрения, образованного утолщенными и/или уплотненными зонами данного вещества.