Система выпуска отработавших газов с устройством для обработки отработавших газов и теплообменником в трубопроводе рециркуляции отработавших газов (варианты)

Иллюстрации

Показать всеСистема (1) выпуска отработавших газов (ОГ), образующихся при работе двигателя (2) внутреннего сгорания, включает впускную систему (3) и выпускной трубопровод (4), которые соединены между собой трубопроводом (5) рециркуляции ОГ с размещенными в нем устройством (6) для обработки ОГ и теплообменником (7). Теплообменник (7) создает первый динамический напор, а устройство (6) для обработки ОГ создает второй динамический напор, который по величине меньше первого динамического напора. Устройство (6) для обработки ОГ расположено по ходу потока ОГ перед теплообменником (7) на первом расстоянии (8) от него. Устройство (6) для обработки ОГ содержит сотовый элемент (17), и в процессе работы системы происходит кумуляция эффектов создания первого динамического напора и второго динамического напора, обеспечиваемая влиянием первого динамического напора, создаваемого теплообменником (7), на второй динамический напор, создаваемый по ходу потока ОГ перед устройством (6) для обработки ОГ, с приданием движению потока (14) ОГ, входящего в устройство (6) для обработки ОГ, равномерного характера в отношении прохождения этого потока через устройство для обработки ОГ. Техническим результатом является уменьшение загрязнения теплообменника при минимально возможных габаритах теплообменника и каталитического нейтрализатора. 2 н. и 10 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к вариантам системы выпуска отработавших газов (ОГ), образующихся при работе двигателей внутреннего сгорания (ДВС), с теплообменником и устройством для обработки ОГ в трубопроводе рециркуляции ОГ.

Системы выпуска ОГ, образующихся при работе ДВС, часто снабжают теплообменниками, которые используются главным образом для охлаждения ОГ в системе рециркуляции ОГ, возвращаемых в воздуховпускную часть ДВС. Загрязнение теплообменника содержащимися в ОГ вредными веществами снижает его производительность, из-за чего при расчете параметров теплообменника по сути дела приходится назначать избыточные размеры с тем, чтобы обеспечить работу теплообменника по меньшей мере с заданной производительностью на протяжении более продолжительного периода времени.

Для уменьшения загрязнения теплообменника в уровне техники было предложено устанавливать перед ним каталитический нейтрализатор для удаления из ОГ по меньшей мере длинноцепных углеводородов, которые могут образовывать в теплообменнике клейкие отложения. Однако недостаток подобных систем состоит в том, что несмотря на установку перед теплообменником каталитического нейтрализатора в нем происходит лишь недостаточное химическое превращение содержащихся в ОГ длинноцепных углеводородов, и поэтому теплообменник все же подвержен загрязнению, либо каталитический нейтрализатор приходится выполнять очень больших размеров для эффективного предотвращения загрязнения теплообменника.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать встроенную в трубопровод системы рециркуляции ОГ систему с теплообменником и каталитическим нейтрализатором, которая обеспечивала бы эффективное уменьшение загрязнения теплообменника при одновременно минимально возможных габаритах теплообменника и каталитического нейтрализатора.

Предлагаемая в изобретении система выпуска ОГ, образующихся при работе (ДВС), в обоих вариантах имеет впускную систему и выпускной трубопровод, которые соединены между собой трубопроводом рециркуляции ОГ с размещенными в нем устройством для обработки ОГ и теплообменником, при этом теплообменник создает первый динамический напор (давление торможения), а устройство для обработки ОГ создает второй динамический напор, который по величине меньше первого динамического напора, и устройство для обработки ОГ расположено по ходу потока ОГ перед теплообменником на первом расстоянии от него.

В первом варианте системы указанная выше задача решается за счет того, что устройство для обработки ОГ содержит сотовый элемент, и в процессе работы системы происходит кумуляция эффектов создания первого динамического напора и второго динамического напора, обеспечиваемая влиянием первого динамического напора, создаваемого теплообменником, на второй динамический напор, создаваемый по ходу потока ОГ перед устройством для обработки ОГ, с приданием движению потока ОГ, входящего в устройство для обработки ОГ, равномерного характера в отношении прохождения этого потока через устройство для обработки ОГ.

В первом варианте системы указанная выше задача решается за счет того, что устройство для обработки ОГ содержит сотовый элемент, и в процессе работы системы движению потока ОГ, входящего в устройство для обработки ОГ, придается равномерный характер в отношении прохождения этого потока через устройство для обработки ОГ, причем указанное первое расстояние составляет менее 15 мм, а отношение первого динамического напора ко второму динамическому напору превышает 2.

Согласно изобретению под теплообменником прежде всего подразумевается также охладитель ОГ, возвращаемых в ДВС в его камеры сгорания. Под ДВС подразумевается прежде всего дизельный двигатель, например дизельный двигатель транспортного средства (например, легкового автомобиля, грузового автомобиля, двухколесного транспортного средства, малого судна или летательного аппарата) или дизельный двигатель для стационарного применения. Под приданием равномерного характера движению потока ОГ прежде всего подразумевается также расширение вероятностного распределения близких значений скорости.

Конструкцией теплообменника обусловлен повышенный, создаваемый им динамический напор по сравнению с динамическим напором, создаваемым устройством для обработки ОГ. Предпочтителен прежде всего теплообменник со множеством трубок для прохода по ним ОГ. В предпочтительном варианте такие трубки обтекает охлаждающая жидкость, пропускаемая через корпус теплообменника и отбираемая из системы охлаждения ДВС. Для применения в качестве устройств для обработки ОГ пригодны прежде всего сотовые элементы, например керамические или металлические сотовые элементы, или же элементы из переплетенной проволоки, элементы из пенометалла либо иные аналогичные сотовые элементы. Металлические сотовые элементы можно прежде всего изготавливать из по меньшей мере одного по меньшей мере частично профилированного металлического слоя и при необходимости из по меньшей мере одного в основном гладкого металлического слоя, которые совместно свертывают в рулон или набирают в пакет и скручивают. Совместно свернутые в рулон или скрученные металлические слои образуют ограниченные ими проточные для ОГ полости. Металлические слои выполняют прежде всего из стойкого к высокотемпературной коррозии материала, например стали, легированной алюминием или хромом. Металлические слои могут быть соединены между собой, прежде всего неразъемно, например, высокотемпературной пайкой. В основном гладкие и по меньшей мере частично профилированные слои могут иметь на по меньшей мере отдельных своих участках микропрофильные структуры, потоконаправляющие поверхности, проходы и/или перфорированные отверстия, способствующие более эффективному и интенсивному перемешиванию потока ОГ.

Придание равномерного характера движению потока ОГ перед их входом в устройство для обработки ОГ обеспечивается преимущественно за счет размещения устройства для обработки ОГ перед теплообменником сравнительно близко к нему. Благодаря подобному размещению устройства для обработки ОГ на малом расстоянии от теплообменника движение потока ОГ приобретает равномерный характер уже в устройстве для обработки ОГ, в котором тем самым повышается степень превращения содержащихся в ОГ вредных веществ в безвредные вещества, поскольку ОГ при своем прохождении через устройство для их обработки равномернее распределяются по его поперечному сечению. В результате в трубопроводе рециркуляции ОГ можно использовать устройство для обработки ОГ, имеющее меньший объем по сравнению с объемом устройств для обработки ОГ обычной конструкции, но обеспечивающее такую же степень превращения содержащихся в ОГ вредных веществ в безвредные вещества. Благодаря гораздо более эффективному превращению вредных веществ в безвредные вещества в таком устройстве для обработки ОГ уменьшается также загрязнение теплообменника, который тем самым можно выполнять меньших размеров по сравнению с обычными теплообменниками.

Для получения устройства для обработки ОГ, создающего лишь невысокий динамический напор, можно использовать сотовый элемент с относительно малым количеством каналов, например с количеством каналов менее 400 каналов на кв.дюйм площади его поперечного сечения, предпочтительно менее 300 каналов на кв.дюйм, особенно предпочтительно не более 200 каналов на кв.дюйм, прежде всего даже не более 100 каналов на кв.дюйм.

В одном из предпочтительных вариантов выполнения предлагаемой в изобретении системы выпуска ОГ первое расстояние выбирают таким, что происходит кумуляция эффектов создания первого динамического напора и второго динамического напора.

Под подобной кумуляцией в данном случае подразумевается прежде всего наличие перед устройством для обработки ОГ динамического напора, который по величине превышает второй динамический напор, который создавало бы устройство для обработки ОГ как таковое. Динамический напор создает перед некоторым конструктивным элементом в потоке зону повышенного давления (своего рода воздушную подушку), приводящую к изменению характера движения потока. В предельном случае настоящее изобретение позволяет создавать условия для образования только одной такой зоны повышенного давления перед устройством для обработки ОГ вместо двух зон повышенного давления, по одной перед теплообменником и перед устройством для обработки ОГ.

Преимущество, связанное с кумуляцией эффектов создания динамических напоров, состоит в том, что ОГ должны перед входом в устройство для их обработки преодолевать динамический напор, который по величине превышает второй динамический напор, создаваемый устройством для обработки ОГ. Подобный динамический напор, который должны преодолевать ОГ перед входом в устройство для их обработки, в зависимости от конструкции теплообменника и устройства для обработки ОГ может даже существенно превышать по величине второй динамический напор. Увеличение динамического напора обеспечивает более равномерное поступление потока ОГ в устройство для их обработки, а тем самым и более равномерное прохождение потока ОГ через устройство для их обработки и теплообменник.

В следующем предпочтительном варианте выполнения предлагаемой в изобретении системы выпуска ОГ входная торцовая сторона теплообменника удалена от входной торцовой стороны устройства для обработки ОГ на второе расстояние, которое составляет менее 60 мм, предпочтительно менее 45 мм, наиболее предпочтительно менее 30 мм.

Подобные величины указанного второго расстояния зарекомендовали себя как наиболее предпочтительные. Именно при таком втором расстоянии в обычных рабочих условиях происходит кумуляция эффектов создания первого и второго динамического напоров.

В еще одном предпочтительном варианте выполнения предлагаемой в изобретении системы выпуска ОГ протяженность устройства для обработки ОГ, измеряемая в направлении потока ОГ, составляет менее 100 мм, предпочтительно менее 50 мм, наиболее предпочтительно 25 мм или менее.

Подобные относительно небольшие, соответственно короткие устройства для обработки ОГ можно использовать именно благодаря описанной выше исключительно высокой равномерности и эффективности превращения в них соответствующих, содержащихся в ОГ вредных веществ, прежде всего углеводородов, в безвредные вещества.

Выполнение устройства для обработки ОГ в виде сотового элемента позволяет исключительно точно регулировать свойства этого устройства, такие как площадь его поверхности, создаваемый им динамический напор и другие. В качестве сотовых элементов для применения в этих целях наиболее пригодны металлические или керамические сотовые элементы. Предпочтительно при этом использовать прежде всего сотовые элементы, описанные, например, в DE 19755703 A1, WO 90/13736 А1 и WO 99/11911 A1. Эти публикации в части, касающейся способа крепления сотового элемента, в полном объеме включены в настоящее описание в качестве ссылки.

В следующем предпочтительном варианте выполнения предлагаемой в изобретении системы выпуска ОГ первое расстояние между устройством для обработки ОГ и теплообменником составляет менее 15 мм, предпочтительно менее 10 мм, наиболее предпочтительно менее 5 мм.

В этом отношении особенно предпочтительно также размещать теплообменник и устройство для обработки ОГ в общем корпусе. При этом устройство для обработки ОГ может крепиться в соответствующей выемке корпуса отбортовкой или иным аналогичным способом. Помимо этого устройство для обработки ОГ можно также устанавливать заподлицо с торца теплообменника.

В еще одном предпочтительном варианте выполнения предлагаемой в изобретении системы выпуска ОГ устройство для обработки ОГ имеет каталитически активное покрытие, прежде всего покрытие с катализатором окисления.

Подобное каталитически активное покрытие может представлять собой, например, керамическое покрытие из γ-оксида алюминия, содержащее материалы, катализирующие необходимые реакции, т.е. прежде всего снижающие температуру таких реакций настолько, что они достаточно полно протекают при температурах, характерных для ОГ в трубопроводе их рециркуляции. Для применения в качестве катализаторов в этом случае пригодны прежде всего благородные металлы, такие как платина, родий или иные, обладающие аналогичными свойствами металлы. Покрытие с катализатором окисления катализирует прежде всего окисление углеводородов, поскольку они также ответственны за загрязнение теплообменника. Углеводороды образуют клейкую субстанцию, которая конденсируется на холодных участках теплообменника и которая помимо этого может приводить к налипанию содержащихся в ОГ частиц сажи на стенки теплообменника. Особое преимущество, связанное с окислением углеводородов, состоит, таким образом, в существенном уменьшении загрязнения теплообменника. Практически полное или абсолютно полное окисление углеводородов происходит прежде всего в системах выпуска ОГ, образующихся при работе дизельных двигателей, благодаря сравнительно высокому относительному содержанию кислорода в таких ОГ.

Для увеличения эффективности окислительного превращения углеводородов до максимально возможной конструкция устройства для обработки ОГ прежде всего должна обеспечивать максимально длительное пребывание в нем ОГ и обладать максимально большой площадью поверхности, доступной для протекания необходимой реакции.

В еще одном предпочтительном варианте выполнения предлагаемой в изобретении системы выпуска ОГ соотношение между величинами первого динамического напора и второго динамического напора превышает 2, предпочтительно превышает 10.

Именно при таких соотношениях между первым и вторым динамическими напорами, т.е. при создании теплообменником как таковым динамического напора, который по величине более чем в 2 раза или даже более чем в 10 раз превышает динамический напор, создаваемый устройством для обработки ОГ как таковым, оптимальная кумуляция эффектов создания первого динамического напора теплообменником и второго динамического напора устройством для обработки ОГ происходит уже при величине первого расстояния не более 15 мм.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые к описанию чертежи, рассмотренные со ссылкой на которые в последующем описании варианты осуществления изобретения и его преимущества, однако, не ограничивают его объем, и на которых, в частности, показано:

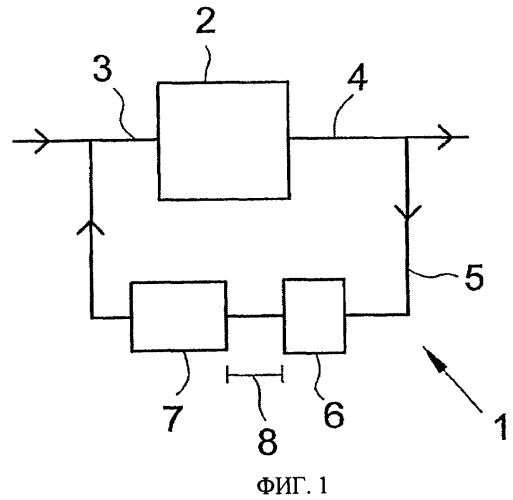

на фиг.1 - схематичный вид предлагаемой в изобретении системы выпуска ОГ, выполненной по первому варианту,

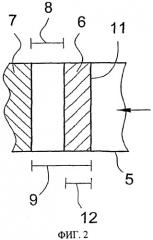

на фиг.2 - схематичный вид фрагмента предлагаемой в изобретении системы выпуска ОГ, выполненной по первому варианту,

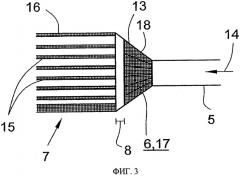

на фиг.3 - схематичный вид фрагмента предлагаемой в изобретении системы выпуска ОГ, выполненной по второму варианту, и

на фиг.4 - два графика вероятностного распределения скорости потока.

На фиг.1 схематично показана выполненная по первому варианту предлагаемая в изобретении система 1 выпуска ОГ, образующихся при работе ДВС 2. ДВС 2 имеет впускную систему 3 и выпускной трубопровод 4, которые соединены между собой трубопроводом 5 рециркуляции ОГ с размещенными в нем устройством 6 для обработки ОГ и теплообменником 7. Теплообменник 7 создает первый динамический напор, а устройство 6 для обработки ОГ создает второй динамический напор, который по величине меньше первого динамического напора. Обычное направление потока ОГ обозначено на фиг.1 соответствующими стрелками. Расход ОГ через трубопровод 5 рециркуляции ОГ можно регулировать, например, с помощью соответствующих клапанов, которые на фиг.1 не показаны. Трубопровод 5 рециркуляции ОГ может ответвляться со стороны выпуска ОГ в точке, расположенной по ходу потока ОГ перед либо после не показанного на фиг.1 турбонагнетателя, работающего на ОГ.

Согласно изобретению устройство 6 для обработки ОГ расположено по ходу потока ОГ перед теплообменником 7 на таком первом расстоянии 8 от него, при котором в процессе работы движение потока 14 ОГ, входящего в устройство 6 для обработки ОГ, приобретает равномерный характер. Первое расстояние 8 в данном случае должно составлять прежде всего менее 15 мм, предпочтительно менее 10 мм, наиболее предпочтительно менее 5 мм. Теплообменник 7 и устройство 6 для обработки ОГ выполнены таким образом, что при этом первом расстоянии 8 происходит кумуляция эффектов создания первого динамического напора и второго динамического напора, и поэтому ОГ, входящие в устройство 6 для их обработки, должны преодолевать динамический напор, который по величине превышает второй динамический напор, создаваемый устройством 6 для обработки ОГ, как таковым. В результате движение потока 14 ОГ, поступающего в устройство 6 для обработки ОГ, приобретает, как описано выше, равномерный характер.

На фиг.2 схематично показан фрагмент трубопровода 5 рециркуляции ОГ со встроенными в него устройством 6 для обработки ОГ и теплообменником 7.

Входная торцовая сторона 10 теплообменника 7 удалена от входной торцовой стороны 11 устройства 6 для обработки ОГ на второе расстояние 9, которое согласно изобретению выбрано таким, чтобы движение потока ОГ в устройстве 6 для их обработки приобретало равномерный характер. Это второе расстояние 9 должно составлять прежде всего менее 60 мм, предпочтительно менее 45 мм, наиболее предпочтительно менее 30 мм. В качестве устройства 6 для обработки ОГ могут использоваться прежде всего короткие сотовые элементы, главным образом с протяженностью 12 в направлении потока ОГ от примерно 20 до примерно 40 мм. Первое расстояние 8 составляет, например, менее 15 мм или же 5 мм или менее. Первое расстояние 8 должно выбираться, в частности, с таким расчетом, чтобы происходила кумуляция эффектов создания первого динамического напора теплообменником 7 и второго динамического напора устройством 6 для обработки ОГ и чтобы тем самым ОГ, входящие в устройство 6 их обработки, должны были преодолевать динамический напор, который по величине превышает, предпочтительно значительно превышает, второй динамический напор, создаваемый устройством 6 для обработки ОГ.

На фиг.3 схематично показан фрагмент предлагаемой в изобретении системы 1 выпуска ОГ, выполненной по второму варианту. В этом варианте в трубопроводе 5 рециркуляции ОГ предусмотрено коническое расширение 13 с устройством 6 для обработки ОГ, которое выполнено в виде сотового элемента 17 с конически расширяющимися в данном случае каналами 18. Коническое расширение 13 направляет поток 14 ОГ, проходящий по трубопроводу 5 рециркуляции ОГ, в теплообменник 7. Теплообменник 7 состоит из трубок 15 для прохода ОГ, размещенных в корпусе 16. При прохождении потока 14 ОГ по трубкам 15 их в корпусе 16 обтекает охлаждающая жидкость, отбираемая из системы охлаждения ДВС 2. Первое расстояние 8 между теплообменником 7 и устройством 6 для обработки ОГ согласно изобретению выбрано при этом таким, что в процессе работы движение потока 14 ОГ, поступающего в устройство 6 для их обработки, становится равномерным.

На фиг.4 схематично показаны графики первого вероятностного распределения 19 скорости потока v и второго вероятностного распределения 20 скорости потока v. Первое вероятностное распределение 19 соответствует случаю, когда поток ОГ проходит только через устройство 6 для обработки ОГ, т.е. когда по ходу потока за этим устройством отсутствует теплообменник 7. Оба графика вероятностного распределения отражают вероятность, с которой поток ОГ может иметь определенную скорость. Обе величины - вероятность и скорость потока ОГ - представлены на графиках в относительных единицах. Второе вероятностное распределение 20 отражает вероятностное распределение скорости потока ОГ в предлагаемой в изобретении системе. Иными словами, оно относится к системе 1 выпуска ОГ с теплообменником 7 и устройством 6 для обработки ОГ в трубопроводе 5 рециркуляции ОГ. Второе вероятностное распределение 20 шире и прежде всего имеет большую ширину на половине максимальной высоты (полная ширина на полувысоте), чем первое вероятностное распределение 19. Подобные различия между обоими вероятностными распределениями обусловлены предлагаемым в изобретении приданием движению потока ОГ равномерного характера.

Преимущество предлагаемой в изобретении системы выпуска ОГ состоит в возможности встраивания теплообменника 7 и устройства 6 для обработки ОГ, например, сотового элемента, в трубопровод 5 рециркуляции ОГ и выполнения при этом теплообменника 7 и устройства 6 для обработки ОГ меньших размеров, чем обычно. Благодаря этому удается значительно удешевить разработку и изготовление подобных систем.

1. Система (1) выпуска отработавших газов (ОГ), образующихся при работе двигателя (2) внутреннего сгорания (ДВС), с впускной системой (3) и выпускным трубопроводом (4), которые соединены между собой трубопроводом (5) рециркуляции ОГ с размещенными в нем устройством (6) для обработки ОГ и теплообменником (7), при этом теплообменник (7) создает первый динамический напор, а устройство (6) для обработки ОГ создает второй динамический напор, который по величине меньше первого динамического напора, и устройство (6) для обработки ОГ расположено по ходу потока ОГ перед теплообменником (7) на первом расстоянии (8) от него, отличающаяся тем, что устройство (6) для обработки ОГ содержит сотовый элемент (17), и в процессе работы системы происходит кумуляция эффектов создания первого динамического напора и второго динамического напора, обеспечиваемая влиянием первого динамического напора, создаваемого теплообменником (7), на второй динамический напор, создаваемый по ходу потока ОГ перед устройством (6) для обработки ОГ, с приданием движению потока (14) ОГ, входящего в устройство (6) для обработки ОГ, равномерного характера в отношении прохождения этого потока через устройство для обработки ОГ.

2. Система (1) по п.1, отличающаяся тем, что входная торцовая сторона (10) теплообменника (7) удалена от входной торцовой стороны (11) устройства (6) для обработки ОГ на второе расстояние (9), которое составляет менее 60 мм, предпочтительно менее 45 мм, наиболее предпочтительно менее 30 мм.

3. Система (1) по п.1, отличающаяся тем, что протяженность (12) устройства (6) для обработки ОГ, измеряемая в направлении потока ОГ, составляет менее 100 мм, предпочтительно менее 50 мм, наиболее предпочтительно 25 мм или менее.

4. Система (1) по одному из пп.1-3, отличающаяся тем, что первое расстояние (8) между устройством (6) для обработки ОГ и теплообменником (7) составляет менее 15 мм, предпочтительно менее 10 мм, наиболее предпочтительно менее 5 мм.

5. Система (1) по одному из пп.1-3, отличающаяся тем, что устройство (6) для обработки ОГ имеет каталитически активное покрытие, прежде всего покрытие с катализатором окисления.

6. Система (1) по одному из пп.1-3, отличающаяся тем, что отношение первого динамического напора ко второму динамическому напору превышает 2, предпочтительно превышает 10.

7. Система (1) выпуска отработавших газов (ОГ), образующихся при работе двигателя (2) внутреннего сгорания (ДВС), с впускной системой (3) и выпускным трубопроводом (4), которые соединены между собой трубопроводом (5) рециркуляции ОГ с размещенными в нем устройством (6) для обработки ОГ и теплообменником (7), при этом теплообменник (7) создает первый динамический напор, а устройство (6) для обработки ОГ создает второй динамический напор, который по величине меньше первого динамического напора, и устройство (6) для обработки ОГ расположено по ходу потока ОГ перед теплообменником (7) на первом расстоянии (8) от него, отличающаяся тем, что устройство (6) для обработки ОГ содержит сотовый элемент (17), и в процессе работы системы движению потока (14) ОГ, входящего в устройство (6) для обработки ОГ, придается равномерный характер в отношении прохождения этого потока через устройство для обработки ОГ, причем указанное первое расстояние (8) составляет менее 15 мм, а отношение первого динамического напора ко второму динамическому напору превышает 2.

8. Система (1) по п.7, отличающаяся тем, что первое расстояние (8) выбрано из условия достижения кумуляции эффектов создания первого динамического напора и второго динамического напора.

9. Система (1) по п.7, отличающаяся тем, что входная торцовая сторона (10) теплообменника (7) удалена от входной торцовой стороны (11) устройства (6) для обработки ОГ на второе расстояние (9), которое составляет менее 60 мм, предпочтительно менее 45 мм, наиболее предпочтительно менее 30 мм.

10. Система (1) по п.7, отличающаяся тем, что протяженность (12) устройства (6) для обработки ОГ, измеряемая в направлении потока ОГ, составляет менее 100 мм, предпочтительно менее 50 мм, наиболее предпочтительно 25 мм или менее.

11. Система (1) по одному из пп.7-10, отличающаяся тем, что первое расстояние (8) между устройством (6) для обработки ОГ и теплообменником (7) составляет менее 10 мм, предпочтительно менее 5 мм.

12. Система (1) по одному из пп.7-10, отличающаяся тем, что устройство (6) для обработки ОГ имеет каталитически активное покрытие, прежде всего покрытие с катализатором окисления.

13. Система (1) по одному из пп.7-10, отличающаяся тем, что отношение первого динамического напора ко второму динамическому напору превышает 10.