Способ нанесения каталитического покрытия на керамические сотовые элементы

Иллюстрации

Показать всеИзобретение относится к способу нанесения на керамические сотовые элементы покрытия из суспензии, которая содержит в жидком носителе каталитические компоненты в виде твердых веществ и/или в растворенном виде. Описан способ нанесения каталитического покрытия на керамические сотовые элементы с проходящими через них от их входного торца до их выходного торца параллельными проточными каналами, которые отделены друг от друга стенками с открытопористой структурой, с использованием для нанесения такого покрытия суспензии катализатора, содержащей суспендированные в жидком носителе твердые вещества, при этом проточные каналы временно попеременно закрывают с входного и выходного торцов сотового элемента, через сотовый элемент от его входного до его выходного торца пропускают суспензию катализатора и затем вновь открывают попеременно закрытые с входного и выходного торцов сотового элемента проточные каналы. Технический результат - увеличение активного количества катализатора при сопоставимых характеристиках скоростного напора после нанесения покрытия. 8 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к способу нанесения на керамические сотовые элементы покрытия из суспензии, которая содержит в жидком носителе каталитические компоненты в виде твердых веществ и/или в растворенном виде. Сотовые элементы с таким покрытием преимущественно используются для нейтрализации автомобильных отработавших газов (ОГ).

Для нейтрализации автомобильных ОГ уже на протяжении нескольких десятилетий применяют каталитические нейтрализаторы, в которых катализаторы в виде покрытия нанесены на так называемые сотовые элементы (носители). Подобные сотовые элементы имеют множество проходящих через них проточных для ОГ параллельных каналов. Керамические сотовые элементы изготавливают из обладающих исключительно высокой жаростойкостью материалов. В большинстве случаев речь при этом идет о кордиерите, представляющем собой алюмосиликат магния. К числу других керамических материалов, широко применяемых для изготовления керамических сотовых элементов, относятся карбид кремния, оксид алюминия, диоксид циркония, циркономуллит, муллит, нитрид кремния, титанат бария и оксид титана. Сотовые элементы, изготавливаемые из таких материалов путем экструзии, обычно имеют открытопористую структуру.

Проточные каналы проходят насквозь через сотовые элементы от их входного торца до их выходного торца. Такие каналы в сотовом элементе обычно имеют квадратное поперечное сечение и расположены с мелким шагом по поперечному сечению сотовых элементов. Количество проточных каналов, приходящееся на единицу площади поперечного сечения сотового элемента, называют плотностью расположения каналов, которая может составлять от 10 до 200 см-2.

Каталитическое покрытие сотовых элементов представляет собой так называемое дисперсионное покрытие, которое наносят на сотовые элементы с использованием обычно водной суспензии каталитических компонентов. Такое покрытие ниже называется также как покрытие на основе пористого оксида.

Каталитические компоненты содержат, например, высокодисперсные материалы-носители с высокой удельной поверхностью, на которую нанесены каталитически активные компоненты, преимущественно благородные металлы платиновой группы, включающей платину, палладий, родий, иридий и рутений. Твердые вещества, содержащиеся в суспензии каталитических компонентов, перед нанесением на сотовые элементы обычно гомогенизируют путем мокрого размола. После размола частицы твердых веществ суспензии имеют средний размер d50 в пределах от 3 до 5 мкм.

В качестве примера материалов-носителей можно назвать простые и сложные оксиды, такие как активный оксид алюминия, диоксид циркония, оксид олова, оксид церия или другие оксиды редкоземельных элементов, оксид кремния, оксид титана, соответственно силикаты, такие как алюмосиликат, или титанаты, такие как титанат бария или титан алюминия, и цеолиты. В качестве термостойких материалов-носителей наиболее хорошо зарекомендовали себя на практике прежде всего различные фазы активного оксида алюминия переходного ряда, которые можно стабилизировать путем легирования оксидом кремния и оксидом лантана, а также диоксидом циркония и оксидом церия.

Под упоминаемым в последующем описании нанесением на сотовые элементы каталитически активного покрытия подразумевается его нанесение на стенки проточных каналов. Наличие покрытия на наружной боковой поверхности сотового элемента нежелательно. Наносимое количество покрытия обычно выражают в граммах на литр общего объема сотового элемента. Специалистам в данной области хорошо известны традиционные способы нанесения подобного покрытия.

Каталитически активное покрытие для соблюдения предъявляемых к нему требований должно присутствовать в определенном, зависящем от его конкретного назначения удельном количестве. Обычно для повышения активности каталитически активного покрытия и повышения его стойкости к старению необходимо увеличивать его удельное количество. На практике каталитически активное покрытие в зависимости от его назначения и характера применения требуется использовать в удельном количестве от 10 до 300 г/л. Однако максимально достижимое удельное количество каталитически активного покрытия по различным причинам может быть меньше того, которое необходимо для обеспечения требуемой каталитической активности. Так, в частности, с увеличением удельного количества каталитически активного покрытия, а тем самым и с увеличением толщины его слоя прочность сцепления каталитически активного покрытия с основой (подложкой) снижается. Помимо этого при большой толщине слоя каталитически активного покрытия уменьшается гидравлический диаметр проточных каналов, и в результате возрастает противодавление ОГ (скоростной напор) в каталитическом нейтрализаторе.

Существуют области применения каталитически активных покрытий, например их применение для окисления углеводородов и моноксида углерода, содержащихся в ОГ дизельных двигателей (применение в качестве катализатора окисления в каталитических нейтрализаторах ОГ дизельных двигателей), где для обеспечения необходимой реакции катализатор требуется использовать лишь в сравнительно небольшом количестве в пределах от 100 до 200 г на литр объема сотового элемента. Дальнейшее увеличение количества катализатора при сохранении общего содержания благородных металлов в данном случае не дает никаких преимуществ с точки зрения повышения активности катализатора. В случае же других каталитических реакций, таких, например, как накопление и восстановление оксидов азота (применение в качестве катализатора-накопителя оксидов азота) или селективное каталитическое восстановление (СКВ) оксидов азота аммиаком (применение в качестве СКВ-катализатора), увеличение активного количества катализатора целесообразно, однако из-за указанных выше проблем, связанных со снижением прочности сцепления каталитически активного покрытия с основой (подложкой) и с повышением скоростного напора в готовом каталитическом нейтрализаторе, возможно лишь до определенных пределов.

Для снижения высокого скоростного напора в каталитическом нейтрализаторе в патенте US 5334570 было предложено помещать каталитическое покрытие в поры керамических сотовых элементов. Применяемые согласно этому патенту керамические сотовые элементы имеют открытую пористость в пределах от 30 до 45% и средний диаметр пор от 3 до 10 мкм. Поэтому для нанесения каталитического покрытия используют каталитические материалы, которые представлены в виде коллоидных частиц диаметром от 0,001 до 0,1 мкм, предпочтительно от 0,001 до 0,05 мкм, и которые при контакте сотовых элементов с соответствующей коллоидной дисперсией для нанесения покрытия проникают в поры сотовых элементов. Согласно указанному патенту сотовые элементы для их введения в контакт с дисперсией для нанесения покрытия погружают в нее. Таким путем 90-95% коллоидных частиц наносимого покрытия на основе пористого оксида удается осаждать в порах сотовых элементов, поперечное сечение проточных каналов которых в результате практически не уменьшается из-за наличия покрытия и скоростной напор в которых тем самым повышается лишь незначительно.

В последние годы были разработаны керамические сотовые элементы с существенно увеличенной пористостью, достигающей порядка 60-65%, и со средним диаметром пор от 10 до 20 мкм. При этом преследовалась цель сделать стенки каналов проницаемыми для частиц катализатора с тем, чтобы они могли осаждаться не только в виде слоя на поверхности стенок каналов, но и в системе пор в их стенках. Тем самым при сопоставимом расходе катализатора удается уменьшить толщину слоя каталитически активного покрытия, соответственно, наоборот, при той же толщине слоя каталитически активного покрытия удается увеличить его удельное количество (Tao и др., SAE 2004-01-1293).

Для нанесения на сотовые элементы каталитически активного покрытия каталитически активные, нерастворимые в воде порошковые компоненты обычно суспендируют в воде или органической жидкости, подвергают размолу и затем наносят покрытие на сотовый элемент путем его погружения в суспензию, путем его облива суспензией либо путем всасывания или нагнетания суспензии через него.

При применении при этом описанных выше, недавно разработанных пористых сотовых элементов часть каталитически активных материалов фактически проникает в систему пор в сотовом элементе и осаждается в них. Однако описанный выше способ не позволяет полностью заполнять поры сотового элемента каталитически активным материалом и тем самым оптимально использовать их.

В основу настоящего изобретения была положена задача разработать способ нанесения покрытия на пористые сотовые элементы, который обеспечивал бы не только нанесение покрытия из катализатора на геометрические поверхности проточных каналов, но и максимально полное заполнение катализатором пор в стенках каналов. При этом преследуется цель увеличить количество каталитически активных компонентов в стенках сотовых элементов для оптимизации характеристик скоростного напора после нанесения покрытия при том же количестве катализатора, соответственно увеличить активное количество катализатора при сопоставимых характеристиках скоростного напора после нанесения покрытия.

Для решения указанной задачи в изобретении предлагается способ нанесения каталитически активного покрытия на керамические сотовые элементы с проходящими через них от их входного торца до их выходного торца параллельными проточными каналами, которые отделены друг от друга стенками с открытопористой структурой. Покрытие на такие керамические сотовые элементы наносят из суспензии катализатора, содержащей суспендированные в жидком носителе твердые вещества. Подобный способ отличается тем, что проточные каналы временно попеременно закрывают с входного и выходного торцов сотового элемента, через сотовый элемент от его входного до его выходного торца пропускают суспензию катализатора и затем вновь открывают попеременно закрытые с входного и выходного торцов сотового элемента проточные каналы.

Согласно настоящему изобретению под понятием “сотовые элементы” подразумеваются так называемые проточные сотовые элементы (сотовые элементы открытого или безнапорного типа), проточные каналы которых открыты с обоих своих концов. В соответствии с изобретением такие проточные каналы лишь в целях нанесения покрытия временно попеременно закрывают с входного и выходного торцов сотового элемента. От таких проточных сотовых элементов отличаются так называемые сотовые элементы с проницаемыми стенками каналов (сотовые элементов закрытого типа), которые постоянно попеременно закрыты, соответственно выполнены глухими с входного и выходного торцов сотового элемента.

В отличие от обычных способов нанесения покрытий на сотовые элементы в процессе нанесения покрытия предлагаемым в изобретении способом суспензия для нанесения покрытия принудительно протекает через систему пор в материале стенок каналов. Таким путем покрытие целенаправленно наносится на поверхности пор. При этом в зависимости от гранулометрического состава твердых веществ в суспензии для нанесения покрытия и от среднего диаметра пор в керамическом материале сотового элемента происходит более или менее выраженная фильтрация суспензии для нанесения покрытия. Таким образом, путем соответствующего выбора гранулометрического состава твердых веществ можно точно отрегулировать массовое соотношение между осаждаемой в порах суспензией для нанесения покрытия и осаждаемой на стенках каналов суспензией для нанесения покрытия. Предпочтительно, однако, стремиться к максимально полному заполнению пор в стенках каналов каталитическим материалом с тем, чтобы до минимально возможного уменьшить нанесение покрытия на стенки каналов при требуемом общем удельном количестве покрытия. При соответственно малом удельном количестве покрытия можно даже полностью разместить весь каталитический материал в порах.

Суспензию катализатора можно пропускать через сотовые элементы либо путем просасывания, либо путем прокачивания через них. В другом варианте сотовые элементы можно погружать в суспензию катализатора или обливать суспензией катализатора при условии, что при этом обеспечивается прохождение суспензии для нанесения покрытия через стенки каналов.

Для временного попеременного закрытия проточных каналов с входного и выходного торцов сотового элемента можно использовать все известные методы изготовления фильтров с проницаемыми стенками каналов, которые попеременно закрыты или выполнены глухими с их противоположных концов. Аналогично подобным фильтрам протяженность временных “заглушек” каналов сотовых элементов ограничена несколькими миллиметрами.

На выбор материалов, используемых для закрывания или закупоривания каналов и ниже называемых закупоривающими материалами, не накладывается никаких особых ограничений. Такие материалы должны лишь допускать возможность их введения в проточные каналы известными методами и должны оставаться твердыми при обычных рабочих температурах в процессе нанесения покрытия на сотовые элементы. Обычно покрытия наносят на сотовые элементы при комнатной температуре. Для применения в указанных целях пригодны, например, закупоривающие материалы, которые плавятся или испаряются при повышенной температуре, предпочтительно при температуре выше 80°С, и которые можно удалять растворением, термическим разложением либо химическим превращением. К последней из указанных категорий относятся прежде всего органические закупоривающие материалы, которые можно удалять либо выжиганием, либо озолением. В качестве примера приемлемых материалов этого типа можно назвать выжигаемые, нерастворимые в воде заполнители, такие как природные или синтетические воски, прежде всего твердый парафин или полимеры, такие как полиэтиленовый воск. Предпочтительно использовать воски с температурой плавления выше 80°C.

Покрытие предлагаемым в изобретении способом можно наносить в принципе на все пористые сотовые элементы с открытой пористостью. В зависимости от среднего размера пор частицы твердых веществ в их дисперсии для нанесения покрытия должны иметь соответственно малый диаметр. При среднем размере пор от 3 до 10 мкм предпочтительно использовать твердые вещества со средним диаметром частиц, лежащем в коллоидном интервале (менее 1 мкм). Однако пригодны также твердые вещества со средним размером частиц d50 от 3 до 5 мкм, соответственно от 1 до 3 мкм. Вместе с тем можно использовать и твердые вещества с широким спектром крупности частиц или твердые вещества с полимодальным распределением частиц по размерам. В этом случае при нанесении покрытия происходит фильтрация, при которой частицы малого диаметра осаждаются в порах в сотовом элементе, а более крупные частицы осаждаются на стенках каналов. Предпочтительно, однако, использовать высокопористые сотовые элементы с пористостью от 30 до 90% и со средним диаметром пор от 10 до 50 мкм.

Предлагаемый в изобретении способ позволяет наносить на носители большее по сравнению со стандартными сотовыми элементами количество каталитически активного материала при сопоставимой толщине слоя покрытия на поверхности стенок каналов, соответственно при сопоставимом гидравлическом диаметре проточных каналов.

Ниже изобретение более подробно рассмотрено на примерах со ссылкой на прилагаемые чертежи, на которых показано:

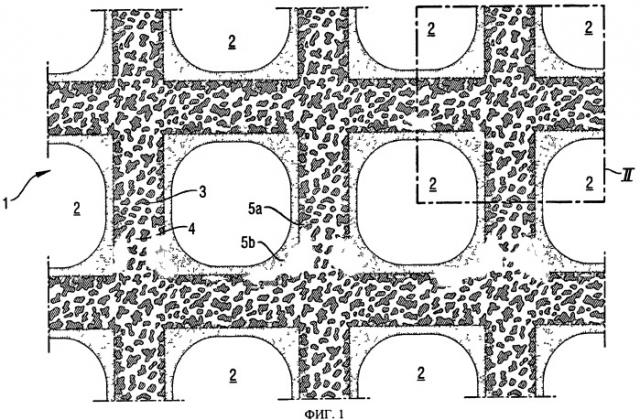

на фиг.1 - сделанный с фотографического снимка схематичный рисунок поперечного шлифа сотового элемента с покрытием, нанесенным на него традиционным способом, описанным в сравнительном примере 1,

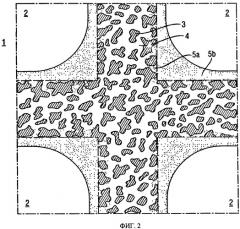

на фиг.2 - увеличенный вид фрагмента II по фиг.1,

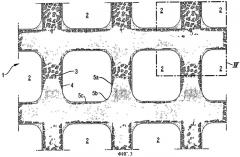

на фиг.3 - сделанный с фотографического снимка схематичный рисунок поперечного шлифа сотового элемента с покрытием, нанесенным на него предлагаемым в изобретении способом, описанным в примере 1,

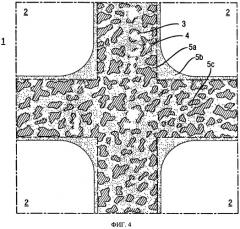

на фиг.4 - увеличенный вид фрагмента IV по фиг.3 и

на фиг.5 - графики зависимости скоростного напора от расхода газообразной среды через три сотовых элемента, один из которых представляет собой сотовый элемент без покрытия (график А), второй представляет собой сотовый элемент с покрытием, нанесенным предлагаемым в изобретении способом (график В), а третий представляет собой сотовый элемент с покрытием, нанесенным традиционным способом (график С).

Пример 1

Проточные каналы кордиеритового сотового элемента попеременно закрывали с его противоположных торцов твердым парафином. Такой сотовый элемент имел диаметр 14,4 см, длину 15,24 см и плотность расположения каналов по поперечному сечению 46,5 см-2 при толщине стенок каналов 0,3 мм. Пористость материала сотового элемента составляла 65% при среднем диаметре пор 22 мкм.

На этот сотовый элемент наносили обычное покрытие из СКВ-катализатора в виде порошкового диоксида титана, частицы которого были покрыты пентаоксидом ванадия в количестве 1,5 мас.% и вольфрамом в количестве 9,3 мас.%. С этой целью порошковый диоксид титана суспендировали в воде и измельчали в мельнице Dyno до частиц со средним диаметром d50 менее 1 мкм, соответственно со средним диаметром d90 менее 3 мкм. Эту суспензию затем прокачивали через сотовый элемент и избыточный материал покрытия на основе пористого оксида отфильтровывали, создавая разрежение с обратной стороны фильтра. Путем однократного повторения этого процесса сотовый элемент удалось покрыть катализатором в количестве 240 г на литр объема сотового элемента. После нанесения покрытия сотовый элемент сушили и прокаливали, что сопровождалось расплавлением и выгоранием парафиновых заглушек, которыми проточные каналы были попеременно закрыты с противоположных торцов сотового элемента.

Сравнительный пример 1

Для сравнения такой же сотовый элемент, что и в примере 1, но без предварительного попеременного закрытия проточных каналов с его противоположных торцов покрывали суспензией катализатора, сушили и прокаливали. Удельное количество катализатора в сотовом элементе после нанесения на него покрытия составило 234 г/л.

Для определения изменения толщины слоя каталитического покрытия приготавливали поперечные шлифы каталитических нейтрализаторов и эти поперечные шлифы исследовали с помощью растрового электронного микроскопа. Схематичные рисунки, сделанные с соответствующих фотографических снимков, представлены на фиг.1-4.

На фиг.1 в поперечном сечении показан фрагмент сотового элемента 1 с покрытием, нанесенным на него способом, описанным в сравнительном примере 1. На фиг.2 в увеличенном масштабе показан фрагмент II по фиг.1. Позицией 2 при этом обозначены проточные каналы сотового элемента, а позицией 3 - его каркас из кордиерита с порами 4. Практически весь каталитический материал находится в виде покрытия 5b на стенках каналов. Лишь небольшая часть 5а каталитического материала проникла в поры кордиеритового каркаса сотового элемента, находящиеся в приповерхностной зоне стенок его каналов.

На фиг.3 и 4 показаны соответствующие фиг.1 и 2 фрагменты поперечного сечения каталитического нейтрализатора (сотового элемента) с покрытием, нанесенным на него способом, описанным в примере 1. Благодаря прокачиванию суспензии для нанесения покрытия через стенки, ограничивающие проточные каналы, каталитическим материалом оказываются заполнены поры в кордиеритовом каркасе, расположенные не только в приповерхностной зоне стенок 5а каналов, но и внутри стенок 5с каналов. На стенках каналов также находится материал 5b покрытия, поскольку при выбранном удельном количестве покрытия, составляющем около 240 г/л, не весь каталитический материал может поместиться в порах в стенках каналов.

Пример 2

Для измерения скоростного напора, создаваемого сотовыми элементами с покрытиями, нанесенными предлагаемым в изобретении и традиционным способами, на два других сотовых элемента с такими же размерами, что и у сотовых элементов, описанных в предыдущих примерах, аналогично примеру 1 и сравнительному примеру 1 наносили покрытие на основе железозамещенного цеолита. Удельное количество покрытия на сотовом элементе, которое наносили на него предлагаемым в изобретении способом, составляло 330 г/л объема сотового элемента, а удельное количество покрытия на сотовом элементе, которое наносили на него традиционным способом, составляло 327,5 г/л.

Скоростной напор, создаваемый этими сотовыми элементами, измеряли в функции расхода через них воздуха. Для сравнения исследовали также сотовый элемент без покрытия. Результаты этих измерений в графическом виде представлены на фиг.5. При этом кривая А отражает изменение скоростного напора, создаваемого сотовым элементом без покрытия, кривая В относится к сотовому элементу с покрытием, нанесенным предлагаемым в изобретении способом, а кривая С относится к сотовому элементу с покрытием, нанесенным традиционным способом.

Сотовый элемент с покрытием, нанесенным предлагаемым в изобретении способом, создает гораздо меньший скоростной напор, чем сотовый элемент с покрытием, нанесенным традиционным способом. Несмотря на то, что при выбранном удельном количестве покрытия, превышающем 300 г/л, лишь малая часть его материала может уместиться в порах в стенках каналов, даже в этом случае удается существенно снизить скоростной напор, создаваемый сотовым элементом.

1. Способ нанесения каталитического покрытия на керамические сотовые элементы с проходящими через них от их входного торца до их выходного торца параллельными проточными каналами, которые отделены друг от друга стенками с открытопористой структурой, с использованием для нанесения такого покрытия суспензии катализатора, содержащей суспендированные в жидком носителе твердые вещества, отличающийся тем, что проточные каналы временно попеременно закрывают с входного и выходного торцов сотового элемента, через сотовый элемент от его входного до его выходного торца пропускают суспензию катализатора и затем вновь открывают попеременно закрытые с входного и выходного торцов сотового элемента проточные каналы.

2. Способ по п.1, отличающийся тем, что суспензию катализатора пропускают через сотовый элемент путем просасывания или прокачивания через него.

3. Способ по п.1, отличающийся тем, что сотовый элемент погружают в суспензию катализатора или обливают суспензией катализатора.

4. Способ по п.2 или 3, отличающийся тем, что проточные каналы сотового элемента попеременно закрывают с его входного и выходного торцов закупоривающим материалом, который остается твердым при обычных рабочих температурах в процессе нанесения покрытия на сотовые элементы и который плавится или испаряется при повышенной температуре, допускает возможность его удаления растворением, термическим разложением либо химическим превращением.

5. Способ по п.4, отличающийся тем, что в качестве закупоривающего материала используют природный или синтетический воск с температурой плавления выше 80°С, который выгорает при прокаливании сотового элемента с нанесенным на него покрытием.

6. Способ по п.1, отличающийся тем, что каталитическое покрытие наносят на сотовые элементы с пористостью от 30 до 90% и со средним диаметром пор от 10 до 50 мкм.

7. Способ по п.1, отличающийся тем, что для нанесения покрытия используют суспензию, средний размер d50 частиц содержащихся в которой твердых веществ составляет от 3 до 5 мкм.

8. Способ по п.1, отличающийся тем, что для нанесения покрытия используют суспензию, средний размер d50 частиц содержащихся в которой твердых веществ составляет от 1 до 3 мкм.

9. Способ по п.1, отличающийся тем, что для нанесения покрытия используют суспензию, средний размер d50 частиц содержащихся в которой твердых веществ составляет менее 1 мкм.