Способ сварки трением с перемешиванием стыковых соединений алюминиевых сплавов

Иллюстрации

Показать всеИзобретение может быть использовано для выполнения стыковых соединений алюминиевых сплавов. На кромках свариваемых заготовок с обратной стороны выполняют скос в виде равнобедренного прямоугольного треугольника, катеты которого совмещены с торцевой и обратной стороной заготовок. Величину катета К задают по соотношению K=(0,15-0,40)h, где h - толщина заготовок. Кромки фиксируют на массивной подкладке из материала с низкой теплопроводностью. Сварку осуществляют вращающимся инструментом, состоящим из заплечника и штыря. Штырь в зоне стыка погружают в материал заготовок, а заплечник вводят в контакт с поверхностью заготовок. Инструмент перемещают вдоль стыка свариваемых кромок заготовок со скоростью сварки, при этом рабочий торец штыря инструмента заглубляют в материал заготовок до уровня скоса кромок. Способ обеспечивает повышение прочности соединения за счет устранения в швах дефектов в виде несплошностей при полном проплавлении свариваемых заготовок. 4 ил., 1 табл.

Реферат

Изобретение относится к области сварки и может быть использовано в различных отраслях машиностроения для выполнения стыковых соединений алюминиевых сплавов.

Известен способ сварки трением с перемешиванием стыковых соединений алюминиевых сплавов, при котором используется специальный вращающийся инструмент /Eur. Pat. Spec. 0615480 В1. Improvements relating to friction welding / W.M.Thomas, E.D.Nicholas, J.C.Needham. Опубл. 1995/. Специальный вращающийся инструмент состоит из утолщенной части /заплечник/ и выступающей части (штырь). Инструмент в месте стыка вводится в соприкосновение с поверхностью зафиксированных на массивной подкладке соединяемых заготовок. Инструмент вводится таким образом, чтобы штырь внедрился в заготовки, а заплечник коснулся их поверхности. В результате трения штыря и заплечника о заготовку выделяется тепло, которое доводит металл вокруг инструмента до пластичного состояния. Затем инструменту сообщают поступательное движение со скоростью сварки, и материал заготовок, перемещаясь из зоны нагрева в зону охлаждения, огибает штырь и образует соединение.

Недостатком данного способа сварки трением с перемешиванием стыковых соединений алюминиевых сплавов является образование дефектов в корне шва за счет недостаточного перемешивания металла. Существенным недостатком упомянутого способа является снижение прочности соединения из-за дефектов в корне шва.

Наиболее близким по технической сущности к заявляемому способу является способ сварки трением с перемешиванием алюминиевых сплавов, при котором с обратной стороны свариваемых пластин выполняют скос кромок (см. Pat. US 5611479, B23K 20/12. Friction stir welding total penetration technique / Ch. Posen. Опубл. 1997). Наличие скоса кромок с обратной стороны свариваемых пластин улучшает заполнение этой области при течении металла в пластичном состоянии. Скос кромок выполняется в форме равнобедренного прямоугольного треугольника с катетами, совмещенными с торцевой и обратной поверхностями свариваемой пластины.

Существенным недостатком прототипа является образование несплошностей в металле соединения при его опускании для заполнения области, образованной скосами на свариваемых кромках.

Технический эффект, на достижение которого направлено заявляемое изобретение, заключается в повышении прочности соединения за счет устранении дефектов в швах при полном проплавлении свариваемых пластин.

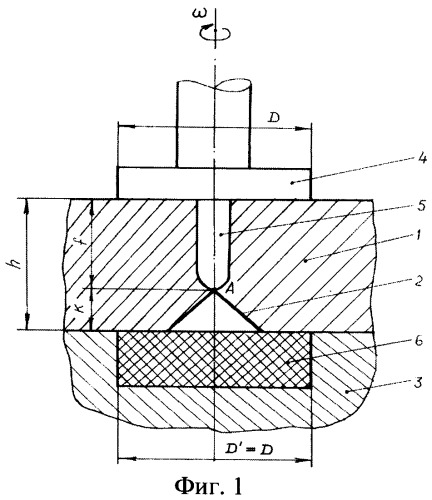

Указанный технический эффект достигается тем, что при сварке трением с перемешиванием стыковых соединений алюминиевых сплавов на заготовках 1 с обратной стороны выполняют скос 2 в виде равнобедренного прямоугольного треугольника, катеты которого совмещены с торцевой и обратной стороной заготовок 1, кромки фиксируют на массивной подкладке 3, а сварку осуществляют вращающимся инструментом, состоящим из заплечника 4 и штыря 5. Штырь 5 в зоне стыка погружают в материал заготовок 1, а заплечник 4 вводят в контакт с поверхностью заготовок 1. После этого инструмент перемещают вдоль свариваемых кромок со скоростью сварки. Способ отличается тем, что величину катета скоса 2 кромок выбирают из соотношения к=(0,15-0,40)h, где h - толщина свариваемых заготовок, рабочий торец штыря 5 заглубляют в материал заготовок 1 до уровня скоса 2 кромок, причем подкладку 3 выполняют из материала 6 с низкой теплопроводностью.

Сущность заявляемого способа поясняется чертежами:

на фиг.1 представлена схема реализации заявляемого способа;

на фиг.2 - макроструктура соединения на сплаве В-1341 при K=0,12h;

на фиг.3 - макроструктура соединения на сплаве В-1341 при K=0,30h;

на фиг.4 - макроструктура соединения на сплаве В-1341 при K=0,45h;

При величине катета К скоса 2 кромок менее 0,15h в корневой части соединения в процессе сварки не происходит перемешивания металла свариваемых заготовок, разрушения оксидных пленок и образования металлической связи между заготовками (фиг.2). Увеличение катета К скоса 2 кромок до (0,15-0,40)h способствует интенсификации перемешивания металла заготовок в корневой части соединения, разрушению оксидных пленок и повышению прочности сварного соединения (фиг.3). Дальнейшее увеличение катета К скоса 2 кромок более 0,40h сопровождается интенсивным перемешиванием металла в корневой части соединения. Однако в этом случае требуется дополнительный металл для заполнения разделки, образованной скосами на свариваемых заготовках. Этот металл поступает в образовавшуюся разделку из шва под действием инструмента. В данном случае заполнение разделки, образованной скосами кромок соединяемых заготовок, будет сопровождаться возникновением пустот в металле шва (фиг.4). Наличие пустот снижает прочность соединения.

Таким образом, оптимальным является величина скоса свариваемых кромок (0,15-0,40)h.

На формирование соединения и его качество, помимо величины катета К скоса 2 кромок, существенное влияние оказывает глубина погружения штыря в материал соединяемых заготовок 1. Оптимальным следует признать положение штыря 5 инструмента, когда его рабочий торец совмещен с началом катета скоса 2 кромок (точка А на фиг.1). При положении, когда рабочий торец штыря 5 находится выше точки А, в процессе сварки не наблюдается разогрева и перемешивания материала заготовок в области скоса кромок. Это приводит к образованию несплавления в корне шва.

Когда рабочий торец штыря 5 инструмента совмещен с точкой А (фиг.1) или введен в материал глубже, но не более чем на 10% от величины катета скоса кромок, то наблюдается формирование полного проплавления заготовок 1 с заполнением разделки, сформированной скосами кромок соединяемых заготовок. Увеличение глубины введения инструмента в материал заготовок и в разделку, сформированную скосами кромок соединяемых заготовок, приводит к вытеснению пластифицированного материала из-под штыря 5 инструмента с образованием несплошности в корне соединения, что снижает прочность сварного соединения.

Для качественного формирования соединения без дефектов в корневой части шва необходимо обеспечить пребывание металла соединяемых заготовок в этой зоне в пластичном состоянии некоторый промежуток времени. В этом случае обеспечивается перемешивание металла заготовок в корне шва. Для достижения этого эффекта подкладка 3 в зоне соединения на ширине, равной диаметру заплечника, выполнена из материала 6 с низкой теплопроводностью, например из титанового сплава.

Заявляемый способ был опробован при сварке заготовок из алюминиевого сплава В-1341 толщиной 3 мм. Заготовки сваривали стыковым швом. При сварке использовали вертикальный фрезерный станок, оснащенный специальным приспособлением для фиксации свариваемых заготовок. Сварку осуществляли с помощью специального инструмента, состоящего из заплечника диаметром 14 мм и штыря диаметром 3 мм. Глубину погружения штыря в материал заготовок варьировали в зависимости от величины К скоса кромок свариваемых заготовок. Сварку выполняли на скорости 150 мм/мин при частоте вращения инструмента 920 об/мин. Влияние параметров процесса на качество соединения представлено в таблице.

| Таблица | |||||||

| № п.п. | h, мм | K | f, мм | D′, мм | σв, МПа | Формирование шва | |

| n×h | мм | ||||||

| 1 | 3 | 0,10h | 0,3 | 2,70 | 14 | 280 | Дефекты в корне шва |

| 2 | 3 | 0,15h | 0,45 | 2,55 | 14 | 308 | Формирование соединения без дефектов в шве |

| 3 | 3 | 0,30h | 0,90 | 2,10 | 14 | 317 | |

| 4 | 3 | 0,40h | 1,20 | 1,80 | 14 | 310 | |

| 5 | 3 | 0,50h | 1,50 | 1,50 | 14 | 215 | Полости в металле шва |

| 6 | 3 | 0,30h | 0,9 | 2,10 | 14 | 317 | Соединение без дефектов |

| 7 | 3 | 0,30h | 0,9 | 2,19 | 14 | 309 | |

| 8 | 3 | 0,30h | 0,9 | 2,30 | 14 | 285 | Полости в металле шва |

| 9 | 3 | 0,30h | 0,9 | 2,10 | 15 | 310 | Соединение без дефектов |

| 10 | 3 | 0,30h | 0,9 | 2,10 | 13 | 277 | Несплавления в корне шва |

Таким образом, заявляемый способ сварки трением с перемешиванием обеспечивает повышение прочности соединения за счет устранения дефектов в корневой части соединения.

Способ сварки трением с перемешиванием стыковых соединений алюминиевых сплавов, при котором на кромках свариваемых заготовок с обратной стороны выполняют скос в виде прямоугольного треугольника, кромки фиксируют на массивной подкладке, а сварку осуществляют вращающимся инструментом, состоящим из заплечника и штыря, причем штырь в зоне стыка погружают в материал заготовок, а заплечник вводят в контакт с поверхностью заготовок, после чего инструмент перемещают вдоль стыка свариваемых кромок заготовок со скоростью сварки, отличающийся тем, что скос кромок выполняют в виде равнобедренного прямоугольного треугольника, катеты которого совмещены с торцевой и обратной сторонами заготовок, величину катета K задают по соотношению K=(0,15-0,40)h, где h - толщина заготовок, при сварке рабочий торец штыря инструмента заглубляют в материал заготовок до уровня скоса кромок, а подкладку выполняют из материала с низкой теплопроводностью.