Слоистый материал на основе термопластичной полимерной композиции, характеризующейся малой воздухопроницаемостью, и пневматическая шина, использующая его в качестве внутреннего слоя

Иллюстрации

Показать всеИзобретение имеет отношение к слоистому материалу на основе термопластичной полимерной композиции для использования во внутреннем слое пневматической шины, способу его получения и пневматической шине, содержащей такой слоистый материал. Слоистый материал содержит, по меньшей мере, один слой (А), полученный из композиции термопластичной смолы, где слой (А) характеризуется коэффициентом воздухопроницаемости, равным 10×10-12 куб. см·см/см2·сек·см ртутного столба и менее, на который наслаивают, по меньшей мере, один слой (В), полученный из термопластичной полимерной композиции, образованной из композиции модифицированного полимера (Е), диспергированного в матрице композиции термопластичной смолы (D). Термопластичная полимерная композиция слоя (В) характеризуется вязкостью расплава 500-2000 Па·сек и модулем Юнга при комнатной температуре 1-400 МПа. Толщина слоя (А) составляет 0,05-10 мкм. Коэффициент воздухопроницаемости слоистого материала (С) равен 20×10-12 куб. см·см/см2·сек·см ртутного столба и менее. Технический результат - получение высокоэластичного, газоизолирующего слоистого материала для внутреннего слоя пневматических шин. 3 н. и 17 з.п. ф-лы, 7 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к маловоздухопроницаемому слоистому материалу на основе термопластичной полимерной композиции и к способу его изготовления, а также к пневматической шине, использующей вышеупомянутый слоистый материал в качестве внутреннего слоя.

УРОВЕНЬ ТЕХНИКИ

Уменьшение расходования топлива представляет собой одну из наиболее значительных технических проблем в автомобилях. Частью этой проблемы является уменьшение массы пневматических шин.

Для того чтобы поддерживать в шине постоянное давление воздуха, на внутренней поверхности пневматической шины обычно имеется внутренний слой, содержащий малогазопроницаемый каучук, такой как бутил-каучук или галогенированный бутил-каучук. Однако галогенированный бутил-каучук характеризуется большими потерями при гистерезисе, и поэтому в случае возникновения после вулканизации шины коробления каучука внутренней поверхности между слоем каркаса и внутренним слоем в промежутках между кордами каркаса слой каучука внутреннего слоя будет деформироваться вместе с деформацией слоя каркаса, и поэтому появится проблема, заключающаяся в увеличении сопротивления качению. В соответствии с этим, в общем случае в промежутке между внутренним слоем (обычно галогенированным бутил-каучуком) и каучуком внутренней поверхности слоя каркаса для склеивания обоих слоев размещают слой каучука, называющегося соединительным каучуком и характеризующегося небольшими потерями на гистерезис. Поэтому в дополнение к толщине внутреннего слоя из галогенированного бутил-каучука добавляется толщина соединительного слоя, и толщина слоев в целом превышает 1 мм (то есть, 1000 мкм), что, в конечном счете, приводит к увеличению массы изделия.

Были предложены методики использования различных материалов в качестве внутреннего слоя пневматической шины вместо малогазопроницаемого каучука, такого как бутил-каучук. Например, в японской рассмотренной патентной публикации (Kokoku) № 47-31761 описывают нанесение на внутреннюю поверхность вулканизованной шины покрытия из раствора или дисперсии синтетических смол, таких как поливинилиденхлорид, смола насыщенного сложного полиэфира, полиамидная смола, характеризующихся коэффициентом воздухопроницаемости (см3 (стандартное состояние)/см·сек·мм ртутного столба), не большим чем 10×10-13 при 30°С и не большим чем 50×10-13 при 70°С, при толщине, равной 0,1 мм и менее.

В методике, раскрытой в японской рассмотренной патентной публикации (Kokoku) № 47-31761, описывают получение покрывного слоя из синтетической смолы, характеризующейся специфическим коэффициентом воздухопроницаемости на внутренней периферийной поверхности каркаса или внутренней периферийной поверхности внутреннего слоя вулканизованной шины, и выдерживание толщины покрывного слоя из синтетической смолы равной 0,1 мм и менее, но пневматической шине, описанной в данной публикации, свойственны проблемы с клейкостью в паре каучук-синтетическая смола. Кроме того, существует недостаток, заключающийся в том, что внутренний слой характеризуется неудовлетворительной влагостойкостью (или водостойкостью).

В японской нерассмотренной патентной публикации (Kokai) № 5-330307 описывают галогенирование внутренней поверхности шины (при использовании обычного известного хлорирующего раствора, раствора брома или раствора йода), а после этого получение на внутренней поверхности полимерной пленки (толщина в диапазоне от 10 до 200 мкм) из метоксиметилированного найлона, сополимеризованного найлона, смеси полиуретана и поливинилиденхлорида или смеси полиуретана и поливинилиденфторида.

Кроме того, в японской нерассмотренной патентной публикации (Kokai) № 5-318618 описывают пневматическую шину, в качестве внутреннего слоя включающую тонкую пленку из метоксиметилированного найлона. В соответствии с данной методикой для получения пневматической шины на внутреннюю поверхность невулканизованной шины распыляют раствор или эмульсию метоксиметилированного найлона или наносят покрытие из них, а после этого шину вулканизуют, или на внутреннюю поверхность шины после вулканизации распыляют раствор или эмульсию метоксиметилированного найлона, или наносят покрытие из них. В дополнение к недостатку, заключающемуся в неудовлетворительной водостойкости тонких пленок, также и в данных публикациях существует недостаток, заключающийся в трудности поддержания однородности толщины пленки.

Кроме того, японская нерассмотренная патентная публикация (Kokai) № 6-40207 представляет собой пример использования многослойной пленки в качестве слоя шины, предотвращающего проникновение воздуха, включающей маловоздухопроницаемый слой, включающий поливинилиденхлоридную пленку или пленку из сополимера этилена-винилового спирта, и слой клея, образованный из полиолефиновой пленки, алифатической полиамидной пленки или полиуретановой пленки. Однако в данной системе у маловоздухопроницаемого слоя гибкость недостаточна, и пленка не может отслеживать расширение или сжатие материала в ходе эксплуатации шины, и, таким образом, шина расщепляется.

Кроме того, в японской нерассмотренной патентной публикации (Kokai) № 5-508435 предлагают использование в качестве композиции внутреннего слоя шины для внутреннего слоя шины композиции, образованной из галогенсодержащего сополимера С4-С7 изомоноолефина и п-алкилстирола и содержащей технический углерод, пластифицирующее масло и вулканизатор, но внутренний слой характеризуется недостаточным коэффициентом воздухопроницаемости и, кроме того, не является подходящим для использования при уменьшении массы шины.

Таким образом, от материала, предназначенного для получения газоизолирующего слоя, используемого во внутреннем слое пневматической шины и тому подобном, требуется наличие гибкости и газоизолирующей способности, но пока еще не было предложено какого-либо материала, который обладал бы обоими данными свойствами.

В общем случае термопластичная эластомерная композиция, которая образована из компонента в виде термопластичной смолы в качестве непрерывной фазы и эластомерного компонента в качестве дисперсной фазы, и в которой, по меньшей мере, часть эластомерного компонента сшивают (вулканизуют), демонстрирует наличие характеристик высокоэластичности, обусловленных присутствием эластомерного компонента, который в прошлом в общем случае сшивали, а благодаря образованию компонентом в виде термопластичной смолы непрерывной фазы может быть подвергнута термопластичному формованию при высокой температуре, при которой она расплавляется и становится текучей. Следовательно, термопластичная эластомерная композиция, обладающая данной дисперсной структурой, демонстрирует наличие характеристик, делающих возможным формование по методикам переработки, подобным тем, что используют для пластиков, при одновременном сохранении свойств вулканизованного каучука.

Поэтому при сопоставлении с вулканизованным каучуком термопластичная эластомерная композиция демонстрирует наличие следующих основных преимуществ:

(1) не требуется отдельный процесс вулканизации,

(2) возможно вторичное использование изделий и брака, полученного во время переработки,

(3) возможно уменьшение массы.

В их числе, в частности, термопластичная эластомерная композиция (у которой часть или все количество эластомерного компонента, образующего дисперсную фазу, сшивают (вулканизуют) во время перемешивания с термопластичной смолой, которая образует непрерывную фазу и подвергается динамическому сшиванию (вулканизации)) может позволить получить изделие, обладающее в особенности выдающимися свойствами - механическими физическими свойствами каучукоподобного эластомера, стойкостью к усадке при сжатии и маслостойкостью, и вместо обычного каучука может быть использована для изготовления автомобильных деталей, строительных материалов, медицинского оборудования, материалов общего промышленного назначения и тому подобного.

Что касается данной термопластичной эластомерной композиции, то авторы настоящего изобретения ранее предложили и подали заявку (японская патентная заявка № 7-150353 (то есть, японская нерассмотренная патентная публикация № 8-259741)) на полимерную композицию для изготовления шины, характеризующуюся коэффициентом воздухопроницаемости, не большим чем 25×10-12 куб. см·см/см2·сек·см ртутного столба, и модулем Юнга в диапазоне от 1 до 500 МПа, которая в качестве полимерной композиции для изготовления шины демонстрирует наличие превосходного баланса между способностью предотвращать проникновение воздуха и гибкостью, которую можно использовать для уменьшения массы шины, и которая образована из смеси специфического количества термопластичной смолы, характеризующейся коэффициентом воздухопроницаемости, не большим чем 25×10-12 куб. см·см/см2·сек·см ртутного столба, и модулем Юнга, большим, чем 500 МПа, и специфического количества эластомерного компонента, характеризующегося коэффициентом воздухопроницаемости, большим чем 25×10-12 куб. см·см/см2·сек·см ртутного столба, и модулем Юнга, не большим чем 500 МПа.

Данная предложенная композиция демонстрирует наличие превосходной функциональности в качестве полимерной композиции для изготовления шины, но при использовании в качестве внутреннего слоя или другого слоя, предотвращающего проникновение воздуха, пневматической шины обнаруживает проблему, заключающуюся в недостаточной клейкости в паре слой каучука-термопластичная эластомерная композиция, взятая индивидуально.

Кроме того, авторы настоящего изобретения, будучи занятыми исследованиями по приданию вышеупомянутой полимерной композиции для изготовления шины еще более эффективной способности предотвращать проникновение воздуха, предложили и подали заявку (японская патентная заявка № 7-55929) (то есть, японская нерассмотренная патентная публикация № 8-244402) на композицию термопластичной смолы для изготовления шины, образующую встроенный слой, предотвращающий проникновение воздуха, в результате экструдирования смеси, по меньшей мере, двух типов несовместимых термопластичных смол, в процессе которого один компонент в виде термопластичной смолы в числе компонентов в виде термопластичных смол диспергируют не окончательно, а диспергируют ориентированным в плоской форме вследствие воздействия сдвигового напряжения во время экструдирования, поскольку он несовместим.

В случае использования данной композиции термопластичной смолы в качестве слоя пневматической шины, предотвращающего проникновение воздуха, может быть получена достаточная способность предотвращать проникновение воздуха, поскольку композиция представляет собой композицию термопластичной смолы, но композиция была неудовлетворительной с точки зрения достаточного контроля гибкости и долговечности в отношении усталости при изгибе, а также существовала проблема, заключающаяся в недостаточной клейкости в паре слой каучука-композиция термопластичной смолы, взятая индивидуально.

Таким образом, как разъяснялось ранее, существует известная термопластичная эластомерная композиция, содержащая компонент в виде термопластичной смолы в качестве непрерывной фазы и эластомерный компонент в качестве дисперсной фазы, которая демонстрирует наличие высокоэластичности, является гибкой, может быть подвергнута переработке подобно термопласту и делает возможным контроль воздухоизолирующей способности или газоизолирующей способности. Кроме того, существует известная композиция термопластичной смолы, которая делает возможным получение встроенного между слоями слоя, обладающего способностью предотвращать проникновение газа. Термопластичная эластомерная композиция, которая демонстрирует наличие высокоэластичности и может быть подвергнута переработке подобно термопласту, и которая делает возможным получение на внешней стороне слоев встроенного слоя, демонстрирующего наличие клейкости и других необходимых функций, пока еще не разработана.

Другие ссылки, представляющие интерес, включают: документы WO 2004/081107, WO 2004/081106, WO 2004/081108, WO 2004/081116 и WO 2004/081099.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в предложении слоистого материала на основе термопластичной полимерной композиции, характеризующейся коэффициентом воздухопроницаемости, равным 20×10-12 куб. см·см/см2·сек·см ртутного столба и менее, и пригодной для использования в качестве внутреннего слоя пневматической шины, тем самым, устраняющей вышеупомянутые недостатки предшествующего уровня техники.

В соответствии с настоящим изобретением предлагается слоистый материал (С) на основе, по меньшей мере, одной термопластичной полимерной композиции, содержащий: композицию термопластичной смолы (А), характеризующуюся коэффициентом воздухопроницаемости, равным 10×10-12 куб. см·см/см2·сек·см ртутного столба и менее, на которую наслаивают термопластичную полимерную композицию (В), характеризующуюся вязкостью расплава 500-2000 Па·сек и модулем Юнга при комнатной температуре 1-400 МПа, где толщина слоя композиции термопластичной смолы (А) составляет 0,5-10 мкм, а коэффициент воздухопроницаемости слоистого материала (С) равен 20×10-12 куб. см·см/см2·сек·см ртутного столба и менее.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В данном описании изобретения и в формуле изобретения, которая следует далее, формы единственного числа включают соответствия во множественном числе, если только контекст не будет ясно требовать другого.

В соответствии с использованием в настоящем документе все молекулярные массы являются средневесовыми молекулярными массами, если только не будет указано другого.

По всему описанию изобретения во всей его полноте, включающему формулу изобретения, слово «содержать» и вариации данного слова, такие как «содержащий» и «содержит», а также «иметь», «имеющий», «включает», «включать» и «включающий» и их вариации, обозначают то, что названные стадии, элементы или материалы, к которым они относятся, являются существенными, но могут быть добавлены и другие стадии, элементы или материалы, и все еще будет получаться структура, соответствующая объему формулы изобретения или описания изобретения. При их упоминании в описании изобретения и в формуле изобретения они обозначают то, что изобретением и тем, что заявляется, считается то, что следует далее и возможно более того. Данные термины, в особенности, при использовании в формуле изобретения, являются включающими или не ограничивающими и не исключают дополнительных, не упомянутых элементов или стадий способов.

В настоящем контексте «по существу состоящий из» обозначает исключение любого элемента или комбинации элементов, а также любого количества любого элемента или комбинации элементов, которые бы изменили основные и новые характеристики изобретения.

Для целей настоящего изобретения, если только не будет определено другого по отношению к конкретным свойству, характеристике или переменной, термин «по существу», используемый для любых критериев, таких как свойство, характеристика или переменная, обозначает соответствие приведенным критериям в такой мере, что специалист в соответствующей области техники признает достижение соответствия получаемой выгоде или желательному значению состояния или свойства. Термин «по существу» также используют для рационального описания сущности предмета для того, чтобы ее объем был бы понят специалистами в соответствующей области техники, отвечающей изобретению, и для различения заявленной сущности предмета от предшествующего уровня техники.

Термин «полимер» можно использовать для обозначения гомополимеров, сополимеров, интерполимеров, терполимеров и тому подобного. Подобным же образом термин «сополимер» может обозначать полимер, содержащий, по меньшей мере, два мономера, необязательно совместно с другими мономерами.

Если полимер называют содержащим мономер, то тогда в полимере мономер присутствует в заполимеризованной форме мономера или в производной форме мономера. Однако для удобства отсылки в качестве сокращения используют фразу «содержащий (соответствующий) мономер» и тому подобные. Подобным же образом в случае описания компонентов катализатора как содержащих нейтральные стабильные формы компонентов специалист в соответствующей области техники должен хорошо понимать то, что активной формой компонента является форма, которая вступает в реакцию с мономерами с образованием полимеров.

Термин «изоолефин» обозначает любой олефиновый мономер, имеющий два заместителя на одном и том же атоме углерода.

Термин «мультиолефин» обозначает любой мономер, имеющий две и более двойные связи. В предпочтительном варианте реализации мультиолефином является любой мономер, имеющий две двойные связи, предпочтительно две сопряженные двойные связи, такой как сопряженный диен, подобный изопрену.

В соответствии с использованием в настоящем документе термин «эластомер» или «эластомеры» обозначает любые полимер или композицию полимеров, согласующиеся с определением из документа ASTM D1566. Данные термины вместе с термином «каучук (каучуки)» можно использовать взаимозаменяющим образом.

Термин «алкил» обозначает парафиновую углеводородную группу, которую можно получить из алкана в результате исключения из формулы одного или нескольких атомов водорода, такую как, например, метильная группа (СН3) или этильная группа (СН3СН2) и тому подобное.

Термин «арил» обозначает углеводородную группу, которая образует кольцевую структуру, характерную для ароматических соединений, таких как, например, бензол, нафталин, фенантрен, антрацен и тому подобное, и обычно имеет в своей структуре чередующуюся двойную связь («ненасыщенность»). Таким образом, арильная группа представляет собой группу, полученную из ароматического соединения в результате исключения из формулы одного или нескольких атомов водорода, такую как, например, фенил или С6Н5.

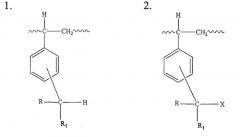

Термин «замещенный» относится, по меньшей мере, к одной группе водорода, замещенной, по меньшей мере, одним заместителем, выбираемым, например, из галогена (хлора, брома, фтора или йода), амино, нитро, сульфокси (сульфоната или алкилсульфоната), тиола, алкилтиола и гидрокси; алкила, прямо- или разветвленноцепного, содержащего от 1 до 20 атомов углерода, который включает метил, этил, пропил, трет-бутил, изопропил, изобутил и тому подобное; алкокси, прямо- или разветвленноцепного алкокси, содержащего от 1 до 20 атомов углерода и включающего, например, метокси, этокси, пропокси, изопропокси, бутокси, изобутокси, вторичный бутокси, третичный бутокси, пентилокси, изопентилокси, гексилокси, гептилокси, октилокси, нонилокси и децилокси; галогеналкила, который обозначает прямо- или разветвленноцепной алкил, содержащий от 1 до 20 атомов углерода, который содержит, по меньшей мере, один галоген и включает, например, хлорметил, бромметил, фторметил, йодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дийодметил, 2,2-дихлорэтил, 2,2-дибромметил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Таким образом, например, «замещенное стирольное звено» включает п-метилстирол, п-этилстирол и тому подобное.

В качестве материала, обладающего превосходной газоизолирующей способностью, была известна полиамидная термопластичная смола (здесь и далее в настоящем документе называемая полиамидной смолой). Кроме того, в качестве материала, обладающего превосходной гибкостью, был известен бутил-каучук. Заявители обнаружили, что вместо использования бутил-каучука для реализации материала, демонстрирующего наличие хорошего баланса газоизолирующей способности и гибкости, можно было использовать слоистый материал (С) на основе указанных термопластичных материалов (А) и (В).

Композицией термопластичной смолы, используемой в качестве компонента (А) в слоистом материале (С), соответствующем настоящему изобретению, может являться любая композиция термопластичной смолы, характеризующаяся малым коэффициентом воздухопроницаемости, равным предпочтительно 25×10-12 куб. см·см/см2·сек·см ртутного столба и менее, более предпочтительно 10×10-12 куб. см·см/см2·сек·см ртутного столба и менее, более предпочтительно 1×10-12 куб. см·см/см2·сек·см ртутного столба и менее, более предпочтительно находящимся в диапазоне от 0,1×10-12 до 10×10-12 куб. см·см/см2·сек·см ртутного столба. В случае чрезмерно большой величины коэффициента воздухопроницаемости термопластичной смолы желательный баланс газоизолирующей способности и гибкости не может быть получен.

Обычными примерами термопластичной смолы (А) являются сополимеры этилена-винилового спирта, полиамидные смолы, поливинилиденхлорид и его сополимеры, акрилонитрильные сополимеры, поливинилиденфторид, полихлортрифторэтилен, полиэтилентерефталат, смолы сложного полиэфира и тому подобное. Смолы EVOH, подходящие для использования в настоящем изобретении в качестве термопластичной смолы (А), включают термопластичные и кристаллические сополимеры этилена-винилового спирта, содержащие, по меньшей мере, 35 мол.% винилового спирта.

Полиамидные смолы, подходящие для использования в настоящем изобретении в качестве термопластичной смолы (А), включают термопластичные полиамиды (найлоны), включающие кристаллические или смолоподобные высокомолекулярные твердые полимеры, в том числе сополимеры и терполимеры, содержащие в полимерной цепи повторяющиеся амидные звенья. Полиамиды можно получать в результате проведения полимеризации одного или нескольких ε-лактамов, таких как капролактам, пирролидион, лауриллактам и аминоундекановый лактам, или аминокислоты, или в результате проведения конденсации двухосновных кислот и диаминов. Подходящими для использования в качестве термопластичной смолы (А) являются как волокнообразующие найлоны, так и найлоны марок, применяемых для формования. Примерами таких полиамидов являются поликапролактам (Nylon 6), полилауриллактам (Nylon 12), полигексаметиленадипамид (Nylon 66), полигексаметиленазеламид (Nylon 69), полигексаметиленсебацамид (Nylon 610), полигексаметиленизофталамид (Nylon 6IP), Nylon 46, Nylon MXD6, Nylon 6/66 и продукт конденсации 11-аминоундекановой кислоты (Nylon 11). Также можно использовать Nylon 6 (N6), Nylon 11 (N11), Nylon 12 (N12), сополимер Nylon 6/66 (N6/66), Nylon 610 (N610), Nylon 46, Nylon MXD6, Nylon 69 и Nylon 612 (N612). Также можно использовать их сополимеры и их смеси. Дополнительные примеры удовлетворительных полиамидов (в особенности тех, которые имеют температуру размягчения, менее 275°С) описываются в Kirk-Othmer, Encyclopedia of Chemical Technology, v. 10, page 919 и Encyclopedia of Polymer Science and Technology, Vol. 10, pages 392-414. В практике данного изобретения в качестве термопластичных смол (А) с выгодой можно использовать коммерчески доступные термопластичные полиамиды, при этом предпочтительными являются линейные кристаллические полиамиды, имеющие температуру размягчения или температуру плавления в диапазоне 160-230°С.

Термопластичной полимерной композицией, подходящей для использования в качестве компонента (В) в слоистом материале (С), соответствующем настоящему изобретению, является та, которая характеризуется вязкостью расплава в диапазоне от 50 до 2000 Па·сек, предпочтительно от 700 до 1500 Па·сек и модулем Юнга при комнатной температуре в диапазоне от 1 до 400 МПа, предпочтительно от 1 до 200 МПа. В случае чрезмерно малой или чрезмерно большой величины вязкости расплава термопластичного полимера (В) желательное формование цилиндрического изделия (экструдирование) становится затруднительным, и, таким образом, затруднительным становится и получение пленки. В дополнение к этому, в случае чрезмерно большой величины модуля Юнга термопластичного полимера (В) пленка не сможет контролировать деформирование, и поэтому могут появиться трещины или разломы.

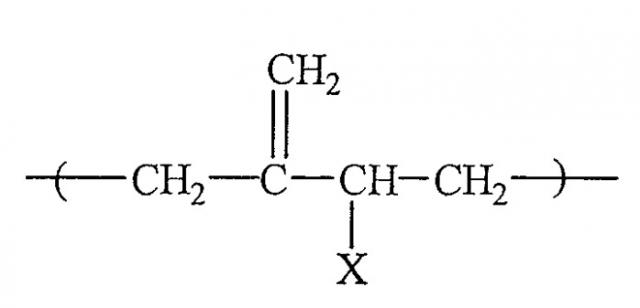

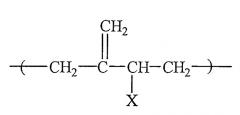

Обычными примерами термопластичной композиции, подходящей для использования в качестве компонента (В), соответствующего настоящему изобретению, являются те, которые образованы из модифицированных полимеров (Е), диспергированных в матрице композиции термопластичной смолы (D). Несмотря на отсутствие каких-либо конкретных ограничений, накладываемых на соотношение между количествами модифицированного полимера (Е) и матрицы (D), предпочтительное соотношение (D):(E), например, находится в диапазоне от 60:40 до 30:70 масс. Примерами модифицированного полимера (Е) являются бромированные сополимеры изобутилена-п-метилстирола, модифицированные малеиновым ангидридом сополимеры этилена-α-олефина, сополимер этилена-глицидилметакрилата (ЭГМА), модифицированный малеиновым ангидридом сополимер этилена-этилакрилата (Mal-ЭЭА) и тому подобное. Примерами матрицы (D) являются полиамидные смолы, такие как Nylon 11, Nylon 12, Nylon 666, Nylon 610, Nylon 612, Nylon 6, Nylon 66.

Компоненты (A), (B), (D) и (Е), соответствующие настоящему изобретению, в дополнение к вышеупомянутым основным ингредиентам могут содержать обычные добавки, обычно используемые в них, такие как вулканизатор или сшиватель, ускоритель вулканизации или сшивания, различные типы масел, антиоксидант, армирующий наполнитель, пластификатор, мягчитель, в количестве, которое не будет оказывать неблагоприятного воздействия на цели настоящего изобретения.

Слоистые материалы (С) настоящего изобретения образованы из слоя композиции термопластичной смолы (А), имеющего толщину в диапазоне от 0,05 до 10 мкм, предпочтительно от 0,05 до 3 мкм, на который наслаивают слой или слои термопластичной полимерной композиции (В). Предпочтительно слоистый материал (С) заключают в сэндвичевую структуру, образованную с использованием одних и тех же или различных слоев термопластичных полимерных композиций (В). Термопластичная полимерная композиция (В) может быть образована из композиции модифицированного полимера (Е), диспергированной в матрице (D) термопластичной полимерной композиции, упоминавшейся ранее.

Слоистый материал (С) характеризуется коэффициентом воздухопроницаемости, равным 20×10-12 куб. см·см/см2·сек·см ртутного столба и менее, предпочтительно 10×10-12 куб. см·см/см2·сек·см ртутного столба и менее.

Слоистый материал (С) настоящего изобретения может иметь любую форму благодаря использованию любой известной методики наслаивания. Например, слоистый материал (С) в форме листа можно получать в результате многослойного совместного экструдирования, многослойного раздувного формования и тому подобного. В альтернативном варианте слоистый материал (С) цилиндрической формы можно получать в результате многослойного экструзионного формования композиции термопластичной смолы (А) и термопластичной полимерной композиции (В), что хорошо известно из современного уровня техники.

Слоистый материал (С) настоящего изобретения можно с выгодой использовать в качестве внутреннего слоя пневматической шины, поскольку слоистый материал (С) демонстрирует наличие хорошего баланса превосходной газоизолирующей способности и великолепной гибкости.

Слоистый материал (С) настоящего изобретения, содержащий клей (F), может иметь любую форму благодаря использованию любой известной методики наслаивания. Например, слоистый материал (С), содержащий клей (F), в форме листа можно получать в результате многослойного совместного экструдирования, многослойного раздувного формования и тому подобного. В альтернативном варианте слоистый материал (С), содержащий клей (F), цилиндрической формы можно получать в результате многослойного экструзионного формования композиции термопластичной смолы (А), термопластичной полимерной композиции (В) и композиции клея (F), что хорошо известно на современном уровне техники.

Слоистый материал (С) настоящего изобретения, содержащий клей (F), можно с выгодой использовать в качестве внутреннего слоя пневматической шины, поскольку слоистый материал (С), содержащий клей (F), демонстрирует наличие хорошего баланса превосходной газоизолирующей способности и великолепной гибкости.

Были предложены клеи (F), использующие различные составы вместо состава из таблицы V, такие как обычные клеи. Например, в европейском патенте № 0774340 описывают различие критического поверхностного натяжения в случае каучукоподобного компонента элемента шины и полимерного компонента поверхностного слоя термопластичной пленки.

Предпочтительные композиции модифицированного полимера, подходящие для использования в качестве дисперсной фазы термопластичной полимерной композиции (В), содержат функционализованный полимер (полимеры) (имеющий одну или несколько функциональных групп). Под термином «функционализованный полимер (полимеры)» понимается то, что полимер вводят в контакт с функциональной группой и необязательно катализатором, теплом, инициатором и/или источником свободных радикалов для стимулирования введения в полимер, прививки на полимер, связывания с полимером, физического присоединения и/или химического присоединения к полимеру всего количества или части функциональной группы. В соответствии с этим в одном аспекте функционализованный полимер, подходящий для использования в настоящем изобретении, включает продукт введения в контакт полимера, функциональной группы и катализатора функционализации (такого как катализатор, тепло, инициатор или источник свободных радикалов). Такую функционализацию в настоящем документе также называют прививкой. Подобным же образом, функциональную группу в настоящем документе также называют прививочным мономером. Кроме того, «функционализованный полимер» также определяют как включающий полимер, получаемый в результате непосредственной полимеризации мономеров, включающих олефиновые мономеры и мономер, имеющий функциональную группу, (или с использованием инициаторов, имеющих функциональную группу) до получения полимера, имеющего функциональную группу.

Под «малеинированным» полимером понимается полимер, который ввели в контакт с малеиновой кислотой или малеиновым ангидридом и необязательно катализатором, теплом, инициатором и/или источником свободных радикалов для стимулирования введения в полимер, прививки на полимер, связывания с полимером, физического присоединения и/или химического присоединения к полимеру всего количества или части малеиновой кислоты или малеинового ангидрида.

Под «функциональной группой» понимается любое соединение, имеющее среднемассовую молекулярную массу, равную 1000 г/моль и менее, которое содержит гетероатом и/или ненасыщенность. Предпочтительные функциональные группы включают любое соединение, имеющее среднемассовую молекулярную массу, равную 750 и менее, которое содержит один или несколько гетероатомов и один или несколько центров ненасыщенности. Предпочтительно функциональной группой является соединение, содержащее гетероатом и ненасыщенность, такое как малеиновый ангидрид или малеиновая кислота. Предпочтительные функциональные группы включают органические кислоты и их соли, органические амиды, органические имиды, органические амины, органические сложные эфиры, органические ангидриды, органические спирты, галогенангидриды органических кислот (такие как хлорангидриды кислот, бромангидриды кислот и тому подобное), органические пероксиды, органические силаны и тому подобное.

Примеры предпочтительных функциональных групп включают соединения, содержащие карбонильную связь, такие как карбоновые кислоты, сложные эфиры карбоновых кислот, ангидриды кислот, сложные диэфиры, соли, амиды и имиды. Также могут быть использованы и ароматические винильные соединения, гидролизуемые ненасыщенные силановые соединения, насыщенные галогенированные углеводороды и ненасыщенные галогенированные углеводороды.

Примеры в особенности предпочтительных функциональных групп включают нижеследующее, но не ограничиваются только этим: малеиновый ангидрид, цитраконовый ангидрид, 2-метилмалеиновый ангидрид, 2-хлормалеиновый ангидрид, 2,3-диметилмалеиновый ангидрид, бицикло[2,2,1]-5-гептен-2,3-дикарбоновый ангидрид и 4-метил-4-циклогексен-1,2-дикарбоновый ангидрид, акриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота, цитраконовая кислота, мезаконовая кислота, кротоновая кислота, ангидрид бицикло(2.2.2)окт-5-ен-2,3-дикарбоновой кислоты, ангидрид 1,2,3,4,5,8,9,10-октагидронафталин-2,3-дикарбоновой кислоты, 2-окса-1,3-дикетоспиро(4.4)нон-7-ен, ангидрид бицикло(2.2.1)гепт-5-ен-2,3-дикарбоновой кислоты, малеопимаровая кислота, тетрагидрофталевый ангидрид, ангидрид норборн-5-ен-2,3-дикарбоновой кислоты, надикангидрид, метилнадикангидрид, гимикангидрид, метилгимикангидрид и ангидрид х-метилбицикло(2.2.1)гепт-5-ен-2,3-дикарбоновой кислоты (XMNA).

В предпочтительном варианте реализации на полимер прививают малеиновый ангидрид таким образом, чтобы малеиновый ангидрид был бы ковалентно связан с основной полимерной цепью полимера. Ангидридная функциональность, привитая на полимер, может оставаться в виде ангидрида, может быть окислена до кислотных функциональных групп и/или может быть дополнительно введена в реакцию по способам, известным на современном уровне техники, с целью введения других функциональных групп, таких как амиды, амины, спирты и тому подобное.

На современном уровне техники существует несколько способов, которые можно использовать для функционализации полимеров. Они включают нижеследующее, но не ограничиваются только этим: селективное окисление, свободнорадикальная прививка, озонолиз, эпоксидирование и тому подобное. Функционализованный полимер можно получать по растворному или суспензионному способам (то есть, при использовании растворителя) или по способу плавления (то есть, без использования растворителя). Функционализованный полимер также можно получать в высокосдвиговом смесителе, реакторе с псевдоожиженным слоем и/или тому подобном.

Обычно полимер объединяют со свободнорадикальным инициатором и прививочным мономером при температуре и на период времени, достаточных для стимулирования прививки мономера на полимер до получения функционализованного полимера. В таком варианте реализации функционализованный полимер можно получать в результате нагревания полимера и функциональной группы, полимеризуемой по радикальному механизму, (например, малеинового ангидрида) в присутствии катализатора в виде радикального инициатора, такого как органический пероксид. Данную комбинацию предпочтительно нагревают при температуре, равной, приблизительно равной или большей температуры разложения катализатора в виде радикального инициатора.

Подходящие для использования катализаторы в виде радикального инициатора включают: диацилпероксиды, сложные пероксиэфиры, пероксикетали, диалкилпероксиды и тому подобное. Конкретные примеры включают бензоилпероксид, метилэтилкетонпероксид, трет-бутилпероксибензоат, трет-бутилпероксиацетат, трет-бутил-О-(2-этилгексил)монопероксикарбонат, н-бутил(4,4-ди(трет-бутилперокси)валерат), 1,1-бис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, 2,2-бис(трет-бутилперокси)бутан, дикумилпероксид, трет-бутилкумилпероксид, а,а'-бис(трет-бутилпероксиизопропил)бензол, ди-трет-бутилпероксид (ДТБП), 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, циклогексанонпероксид, трет-бутилпероксиизопропилкарбонат, ди-трет-бутилперфталат, 2,5-диметил-2,5-ди(трет-бутилперокси)гексен, 2,5-диметил-2,5-ди(трет-бутилперокси)гексен-3, ди-трет-бутилпероксид, кумолгидропероксид, трет-бутилгидропероксид, гидропероксиды, дилаурилпероксид, дикумилпероксид и тому подобное. В предпочтительном варианте реализации функционализацию проводят при температуре, большей, чем температура плавления полимера, но меньшей, чем температура разложения инициатора. Подходящие для использования диапазоны температур заключены в пределах от 35°С до 350°С, предпочтитель