Безопасная после прокола шина

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности. Шина включает усиливающий боковину резиновый слой 10, имеющий серповидное поперечное сечение и расположенный аксиально внутри каркаса 6 в участке 3 боковины, где каркас 6 включает по меньшей мере один каркасный слой 6А, в котором каркасные корды, изготовленные из арамидного волокна или из полиэтилен-нафталатного волокна, расположены под углом от 70 до 90° относительно периферического направления и покрыты покровной резиной. Технический результат - повышение износоустойчивости шины в проколотом виде. 5 з.п. ф-лы, 6 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к шинам, безопасным после прокола, имеющим улучшенную износоустойчивость в режиме после прокола, в частности к шинам, безопасным после прокола, способным проехать относительно длинное расстояние в спущенном состоянии, когда шина теряет давление воздуха из-за прокола.

В качестве безопасной после прокола шины известна так называемая шина с боковым усилением, где усиливающий боковину резиновый слой, имеющий серповидное поперечное сечение, расположен аксиально внутри (со стороны полости шины) относительно каркаса, который составляет несущую основу шины, в ее боковине, чтобы тем самым выдерживать нагрузку, приходящуюся на спущенную шину, что давало бы возможность движения ее в состоянии после прокола, как описано в JP-A-2000-351307. В этом типе шин, безопасных после прокола, в качестве каркасного корда использован корд из вискозного волокна, имеющий хорошую термостойкость, чтобы обеспечить износоустойчивость в режиме после прокола, поскольку температура шины в режиме после прокола относительно высока по сравнению с ее температурой при нормальной эксплуатации в накачанном состоянии.

Необходимая минимальная износоустойчивость может быть обеспечена использованием корда из вискозного волокна, но требуется дальнейшее улучшение износоустойчивости с учетом потребности в эксплуатации при высоких скоростях и на длинных дистанциях пробега в режиме после прокола.

Соответственно, задачей настоящего изобретения является создание безопасной после прокола шины, имеющей улучшенную износоустойчивость в режиме после прокола.

Эта и другие задачи настоящего изобретения станут очевидными из приведенного далее описания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Было установлено, что в тех случаях, когда в качестве каркасного корда используют корд из арамидного волокна и/или корд из полиэтилен-нафталатного (ПЭН) волокна для улучшения термостойкости каркасного корда, и далее, когда в ущерб высокой эластичности этих волоконных кордов им придают скрученную структуру для улучшения усталостной прочности этих кордов, износоустойчивость безопасной после прокола шины при эксплуатации после прокола может улучшиться.

В соответствии с настоящим изобретением, предложена безопасная после прокола шина, включающая каркас, который простирается от участка протектора к каждому из бортовых сердечников бортовых участков шины сквозь участки боковины; брекерный слой, расположенный в участке протектора радиально снаружи относительно каркаса, и усиливающий боковину резиновый слой, расположенный аксиально внутри относительно каркаса в участке боковины и имеющий такое серповидное поперечное сечение, что оно имеет максимальную толщину на его центральном участке и простирается радиально внутрь и наружу от центрального участка с уменьшением его толщины, причем каркас включает по меньшей мере один каркасный слой, в котором каркасные корды, изготовленные из арамидного волокна или из полиэтилен-нафталатного волокна, расположены под углом от 70 до 90° к периферическому направлению и покрыты покровной резиной.

Предпочтительно, чтобы каркасный корд имел трехжильное строение, так чтобы три пучка первично скрученных волокон были окончательно скручены между собой, а трехжильный корд имел бы коэффициент крутки Т от 0,5 до 0,7, определяемый уравнением: , где N - число витков первичной крутки на 10 см, D - общая номинальная плотность текстуры, dtex корда (тонкость), а ρ - удельная масса материала корда.

Также предпочтительно, чтобы покровная резина каркасного корда имела комплексный модуль Е* от 7 до 13 МПа.

Безопасная после прокола шина, соответствующая настоящему изобретению, имеет улучшенную износоустойчивость в режиме после прокола.

Используемый здесь термин "стандартный обод" означает обод, указанный для каждой шины в системе стандартов, которой соответствует эта шина; например, он означает "стандартный обод" в JATMA, "проектный обод" в TRA и "измеряемый обод" в ETRTO. Также и термин "нормальное внутреннее давление", применяемый здесь в дальнейшем, означает давление воздуха, определяемое для каждой шины в системе стандартов и означает, например, максимальное давление воздуха в JATMA, максимальную величину, указанную в таблице "Пределы нагрузки на шины при различных давлениях накачки в холодных условиях" в системе TRA и "Давление накачки" в системе ETRTO, при условии, что в случае шин, предназначенных для пассажирских автомобилей, "нормальное внутреннее давление" составляет 180 кПа.

Далее, термин "комплексный модуль" (или "комплексный модуль упругости"), используемый здесь, обозначает величину, измеренную с помощью спектрометра вязкоэластичности при следующих условиях измерения: температура 70°С, начальное напряжение 450 г, частота 10 Гц, динамическая нагрузка ±0,03%.

Термин "твердость", применяемый здесь, обозначает здесь твердость по Шору А, измеренную с помощью твердометра типа А при 23°С.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

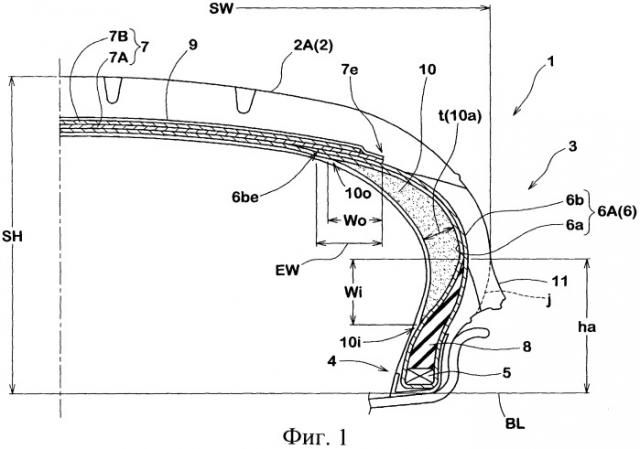

Фиг.1 - вид поперечного сечения безопасной после прокола шины, иллюстрирующий воплощение настоящего изобретения;

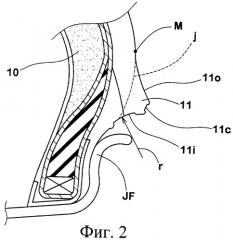

Фиг.2 - вид частичного поперечного сечения, иллюстрирующий в увеличенном виде участок борта шины, показанной на Фиг.1;

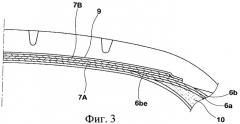

Фиг.3 - вид частичного поперечного сечения, иллюстрирующий в увеличенном виде участок протектора шины, показанной Фиг.1;

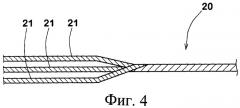

Фиг.4 - вид сбоку, иллюстрирующий каркасный корд;

Фиг.5 - диаграмма, изображающая профиль внешней поверхности шины; и

Фиг.6 - график, демонстрирующий связь между расстоянием по оси от экваториальной плоскости шины до точки на профильной линии протектора (внешняя поверхность протектора) и расстоянием по радиусу от экваториальной плоскости шины до этой точки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее будет представлено воплощение настоящего изобретения со ссылкой на сопровождающие чертежи.

Фиг.1 - это вид в меридианальном сечении, иллюстрирующий безопасную после прокола шину согласно настоящему изобретению при условии нормального внутреннего давления. На Фиг.1 безопасная после прокола шина 1 по этому воплощению включает по меньшей мере каркас 6, который простирается от участка 2 протектора до каждого из бортовых сердечников 5 в противоположных участках борта 4 сквозь участки 3 боковины, брекерный слой 7, который расположен радиально снаружи относительно каркаса 6 в участке 2 протектора, и усиливающий боковину резиновый слой 10, который расположен аксиально внутри относительно каркаса 6 в участке 3 боковины.

Каркас 6 включает по меньшей мере один каркасный слой 6А (в этом воплощении единственный каркасный слой), в котором каркасные корды расположены под углом от 70 до 90° относительно периферического направления шины и покрыты покровной резиной. Каркасный слой 6А состоит из основного участка 6а каркаса, который простирается от одного бортового сердечника 5 до противоположного бортового сердечника 5, проходя сквозь область обода шины, и из участков 6б заворотов, которые являются продолжением основного участка 6а каркаса и завернуты вокруг бортовых сердечников 5 от аксиально внутреннего до аксиально наружного положения в шине, тем самым закрепляя каркасный слой.

Верхняя бортовая резина 8, предназначенная для усиления бортовой части, расположена радиально снаружи от каждого бортового сердечника 5 и между основным участком 6а и участком 6б заворота каркасного слоя, простираясь по радиусу наружу в виде клина, направленного от бортового сердечника 5. Предпочтительно, чтобы верхняя бортовая резина 8 была изготовлена из твердой резины, имеющей твердость по Шору А от 65 до 95, измеренную дюрометром типа А при 23°С. Высота сечения "ha" верхней бортовой резины 8 (расстояние по оси) от основной линии BL борта до кончика верхней бортовой резины 8 не особенно лимитирована. Однако если высота верхней бортовой резины 8 слишком мала, то может ухудшиться износоустойчивость в режиме после прокола, а если эта высота слишком велика, то может чрезмерно увеличиться вес шины или может ухудшиться комфортность поездки. Поэтому предпочтительно, чтобы высота "ha" верхней бортовой резины 8 составляла от 10 до 60%, особенно от примерно 20 до примерно 40% высоты SH сечения шины.

В этом воплощении, показанном на Фиг.1, каркасный слой 6А имеет так называемую структуру с высоким заворотом, в которой участок 6b заворота простирается радиально наружу дальше радиально направленного внешнего конца верхней бортовой резины 8 и заканчивается вблизи участка аксиального края брекерного пояса 7 таким образом, что внешний конец 6be участка 6b заворота оказывается зажат между слоем основного участка каркаса 6а и брекерным поясом 7, как это показано на Фиг.1 и 3. Такая структура может эффективно усиливать участок 3 боковины при использовании единственного каркасного слоя. Кроме того, поскольку внешний конец 6be слоя окантовочной части 6b размещается отдельно от участка 3 боковины, которая сильно изгибается в условиях эксплуатации после прокола, то можно в достаточной мере подавлять возникновение повреждений, производимых внешним концом 6be. Аксиальная ширина EW участка, на котором участок 6b заворота перекрывается с брекерным поясом 7, предпочтительно, с точки зрения снижения веса, составляет по меньшей мере 5 мм, более предпочтительно по меньшей мере 10 мм, и наиболее предпочтительно - 25 мм. В случае если каркас 6 изготовлен с использованием множества каркасных слоев, то предпочтительно, чтобы по меньшей мере один каркасный слой имел такую структуру с высоким заворотом.

Усиливающий боковину резиновый слой 10 имеет такое серповидное поперечное сечение, что толщина его достигает максимума в его центральной части 10а, и он простирается радиально от центральной части, как в направлении радиально внутреннего конца 10i, так и в направлении радиально внешнего конца 10о, при соответствующем постепенном уменьшении толщины. Внутренний конец 10i находится радиально внутри радиально внешнего конца верхней бортовой резины 8, а внешний конец 10о находится аксиально внутри аксиально внешнего конца 7е брекерного пояса 7. Предпочтительно, чтобы радиальная ширина Wi участка, на котором усиливающий боковину резиновый слой 10 перекрывается с верхней бортовой резиной 8, составляла от 5 до 50 мм, а аксиальная ширина Wo участка, на котором усиливающий боковину резиновый слой 10 перекрывается с брекерным поясом 7, составляла от 0 до 50 мм, и таким образом контролировалось возможное различие в жесткости между внешним и внутренним концами 10о и 10i усиливающего резинового слоя 10.

Усиливающий боковину резиновый слой 10 расположен аксиально внутри основного участка 6а каркаса 6 и поэтому, когда участок боковины 3 подвергается деформации изгиба, на усиливающий боковину резиновый слой 10 действует в основном сжимающая нагрузка, а на каркасный слой 6А, который включает материал корда, действует растягивающая нагрузка. Поскольку материал резины устойчив к сжимающей нагрузке, а материал корда устойчив к растягивающей нагрузке, то упомянутая выше конфигурация усиливающего боковину резинового слоя 10 может эффективно усиливать жесткость при изгибе участка 3 боковины, тем самым эффективно уменьшая вертикальное прогибание шины в режиме после прокола.

Предпочтительно, чтобы усиливающий боковину резиновый слой 10 имел твердость по Шору А по меньшей мере 60, особенно предпочтительно по меньшей мере 65. Если твердость менее 60, то велика деформация сжатия в режиме после прокола, поэтому при работе после прокола не достигаются достаточные эксплуатационные характеристики. Если твердость слишком велика, то константа упругости шины в продольном направлении чрезмерно возрастает, снижая комфорт поездки. С этой точки зрения предпочтительно, чтобы твердость усиливающего боковину резинового слоя 10 составляла максимум 80, наиболее предпочтительно максимум 75.

Максимальная толщина "t" усиливающего боковину резинового слоя 10 соответствующим образом выбирается в зависимости от размера шины, типа шины и тому подобного. В случае шин для пассажирских автомобилей максимальная толщина "t" обычно составляет от 5 до 20 мм.

Брекерный пояс 7 включает множество брекерных слоев (в этом воплощении два брекерных слоя: 7А и 7В), в каждом из которых брекерные корды, например стальные корды, расположены под углом, например, от 10 до 35° относительно периферического (окружного) направления шины и покрыты покровной резиной. Брекерные слои скомпонованы так, чтобы брекерные корды в одном слое пересекали корды другого брекерного слоя, вследствие чего жесткость брокера увеличивается, усиливая участок 2 протектора благодаря кольцевому эффекту.

Чтобы усилить износоустойчивость при высоких скоростях, снаружи брекерного пояса 7а может быть радиально расположен ободный слой 9, в котором ободный корд из органического волокна, такого как нейлон, навит по спирали под углом 5° или менее относительно периферического направления.

Защищающее обод продольное ребро 11 может быть выпукло расположено в участке 4 борта, как показано на Фиг.1 и 2. Защищающее обод продольное ребро 11 представляет собой, как показано на Фиг.2, продольное ребро, выступающее от линии основного профиля "j", так чтобы закрывать ободный фланец JF. Оно имеет приблизительно трапецеидальное поперечное сечение, окаймленное выступающей кромкой (верхняя кромка) 11с, которая выступает преимущественно аксиально наружу, радиально внутренний скат 11i, который плавно переходит от верхней кромки 11с к аксиально наружной поверхности бортового участка, и радиально внешний скат 11о, который плавно переходит с верхней кромки 11с к основной профильной линии "j" вблизи точки М, в которой шина имеет максимальную ширину. Радиально внутренний скат 11i - это вогнутая дугообразная поверхность, которая имеет радиус "r" кривизны больше, чем дугообразная часть ободного фланца JF, и которая служит для защиты ободного фланца JF от камней в условиях нормальной эксплуатации. Он также служит для того, чтобы уменьшить вертикальный изгиб шины, тем самым улучшая ее эксплуатационные характеристики после прокола и износоустойчивость после прокола, поскольку радиально внутренний скат 11i будет контактировать с ободным фланцем JF, прилегая к дугообразной части ободного фланца JF.

В настоящем изобретении, с целью улучшения износоустойчивости после прокола, в качестве каркасного корда используется корд, изготовленный из арамидного волокна, и/или корд, изготовленный из полиэтилен-нафталатного волокна.

Эти каркасные корды имеют достаточную термостойкость, но имеют тенденцию к более низкой усталостной прочности в силу высокой эластичности. Поэтому трудно в достаточной мере усилить износоустойчивость после прокола простым использованием этих термостойких волокон.

Возможность улучшения усталостной прочности, тем самым значительно улучшая износоустойчивость после прокола по сравнению с обыкновенными вискозными кордами, была обеспечена путем применения для этих каркасных кордов коэффициента крутки такого высокого уровня, который обычно не использовался, и/или путем применения трехжильной структуры вместо обычно используемой двухжильной структуры.

В этом воплощении износоустойчивость после прокола улучшена посредством использования каркасного корда с трехжильной структурой, имеющего коэффициент крутки Т от 0,5 до 0,7.

Таким образом, как это показано на Фиг.4, каркасный корд 20 имеет трехжильную структуру, в которой три пучка 21 (три жилы 21), состоящие из первично скрученных волокон, окончательно скручены между собой. В случае такой трехжильной структуры можно получить увеличенную степень скручивания по сравнению с обыкновенной двужильной структурой, даже если число витков остается тем же, причем гибкость корда может быть увеличена с целью улучшения усталостной прочности. Степень скручивания может быть дополнительно увеличена без изменения структуры крутки посредством увеличения коэффициента крутки Т, причем гибкость корда может быть еще более увеличена для дальнейшего улучшения усталостной прочности.

В упомянутой выше трехжильной структуре применяется так называемое сбалансированное скручивание, при котором число витков первичной крутки равно числу витков окончательной крутки. Как известно, коэффициент крутки Т представлен следующим уравнением (1):

где N - число витков первичной крутки корда на 10 см, D - общая номинальная величина плотности текстуры, dtex (децитекс, вес в граммах 10 км пряжи) одного корда (тонкость), а ρ - удельная масса (плотность) материала корда.

В случае обыкновенных кордов, изготовленных из арамидного волокна или из полиэтилен-нафталатного (ПЭН) волокна, в качестве каркасных применяют корды с двужильной структурой и коэффициентом крутки Т около 0,45 или менее, чтобы получить хороший армирующий эффект, используя высокую эластичность, являющуюся важным свойством арамидных и ПЭН-волоконных кордов. Напротив, в настоящем изобретении используется не высокая эластичность, но другое свойство, а именно превосходная термостойкость арамидных и ПЭН-волоконных кордов. Иначе говоря, усталостная прочность, особенно необходимая безопасным после прокола шинам, которые сильно деформируются в режиме работы после прокола, обеспечивается таким изменением структуры скручивания и коэффициента крутки Т, когда число витков крутки высокого уровня увеличено по сравнению с обычными каркасными кордами, что рискует нанести ущерб такому важному свойству, как высокая эластичность этих волоконных кордов.

Если коэффициент крутки Т каркасного корда 20 составляет менее 0,5, то эффект улучшения усталостной прочности мал, поэтому износоустойчивость после прокола улучшается недостаточно. Если коэффициент крутки Т составляет более 0,7, то становится трудно осуществлять скручивание, поэтому это нецелесообразно для промышленности. С точки зрения износоустойчивости после прокола предпочтительно, чтобы коэффициент крутки Т составлял 0,6 или более. Если коэффициент крутки Т находится в указанном выше диапазоне, необходимая износоустойчивость после прокола может быть обеспечена даже арамидным или ПЭН-волокном корда, имеющего двухжильную структуру, но она может быть далее улучшена использованием трехжильной структуры.

Упомянутая выше общая плотность D текстуры dtex (тонкость) одиночного корда не имеет особых ограничений, но предпочтительно составляет от 1600 до 3500 dtex.

В этом воплощении, как показано на Фиг.1, в качестве покровной резины каркасного слоя 6А использована резина, имеющая высокую эластичность по сравнению с обычной каркасной покровной резиной, т.е. комплексный модуль Е* от 5,0 до 13,0 МПа. Деформация каркасных кордов во время деформации шины может быть уменьшена, и при использовании высокоэластичной резины может быть достигнуто дальнейшее улучшение износоустойчивости после прокола. Если комплексный модуль Е* каркасной покровной резины меньше чем 5,0 МПа, то указанного эффекта не ожидается, а если комплексный модуль Е* составляет более 13,0 МПа, то резина становится слишком твердой, поэтому сама резина обретает тенденцию к ломке. Поэтому предпочтительно, чтобы комплексный модуль

Е* каркасной покровной резины составлял 7,0 МПа или больше и 13,0 МПа или меньше. Комплексный модуль Е* покровной резины, обычно используемой в каркасном слое, составляет около 5,7 МПа.

Безопасная после прокола шина 1 в этом воплощении имеет внешнюю поверхность 2А специального профиля, как предложено в японском патенте No.2994989. Иначе говоря, в меридианальном сечении шины 1, присоединенной к стандартному ободу и накачанной до нормального внутреннего давления, профильная линия (внешняя поверхность 2А) шины 1 определяется следующим образом.

Как показано на Фиг.5, если "Р" - это точка на внешней поверхности 2А шины, которая отстоит от экваториальной плоскости С шины на расстояние SP, составляющее 45% от максимальной ширины сечения SW шины, а "СР" - это точка на экваторе шины, в которой пересекаются плоскость С экватора шины и внешняя поверхность 2А, то радиус RC кривизны внешней поверхности 2А шины должен постепенно уменьшаться от точки СР на экваторе шины до точки Р. "Максимальная ширина сечения SW" шины означает максимальную ширину по основной профильной линии "j" внешней поверхности 2А шины, а основная профильная линия "j" означает гладкую профильную линию внешней поверхности 2А шины, от которой местами отходят вогнутые и выпуклые детали, такие как продольные черточки и желобки, изображающие буквы, цифры и отметки для украшения или информации, защищающее обод продольное ребро для предотвращения падения обода и боковое защитное продольное ребро для защиты от порезов.

Далее, если Р60, Р75, Р90 и Р100 обозначают точки на внешней поверхности 2А шины, отстоящие от экваториальной плоскости С шины на расстояния Х60, Х75, Х90 и Х100, составляющие, соответственно, 60%, 75%, 90% и 100% от полуширины (SW/2) максимального сечения SW шины, если Y60, Y75, Y90 и Y100 обозначают радиальные расстояния от экваториальной точки СР шины до каждой из точек Р60, Р75, Р90 и Р100 на внешней поверхности 2А шины, и если SH обозначает высоту сечения (радиальное расстояние) для шины, накачанной до нормального внутреннего давления, от основной линии борта BL до экваториальной точки СР шины, то радиальные расстояния Y60, Y75, Y90 и Y100 удовлетворяют следующим уравнениям.

0,05<Y60/SH≤0,1

0,1<Y75/SH≤0,2

0,2<Y90/SH≤0,4

0,4<Y100/SH≤0,7

Отрезки RYi, удовлетворяющие вышеприведенным уравнениям, показаны на Фиг.6, где RY60=Y60/SH, RY75=Y75/SH, RY90=Y90/SH, a RY100=Y100/SH.

В японском патенте No.2994989 сообщается, что поскольку протектор с профилем, удовлетворяющим вышеприведенным уравнениям, является очень округлым, как это показано на Фиг.5 и 6, то отпечаток протектора шины имеет вытянутую в длину эллипсоидную форму, так что в месте контакта с землей его ширина мала, а длина велика, и могут улучшиться и шумовые характеристики, и характеристики гидропланирования. Если величины RY60, RY75, RY90 и RY100 меньше указанных выше значений, то протекторная часть 2 оказывается плоской, а профиль внешней поверхности 2А шины приближается к профилю обычной шины. Если они превосходят указанные выше значения, то часть 2 протектора имеет заметно выпуклый профиль, а ширина его в месте контакта с землей становится слишком малой, поэтому в нормальных условиях эксплуатации не могут быть обеспечены необходимые эксплуатационные характеристики.

Поскольку отношение высоты профиля шины к его ширине, максимальная ширина сечения шины, максимальная высота шины и тому подобное могут быть приблизительно определены из таких шинных стандартов, как JATMA и ETRTO, если предварительно определены размеры шины, то могут быть легко рассчитаны величины RY60, RY75, RY90 и RY100. Поэтому внешнюю поверхность шины 2А можно весьма удобно определить, описав ее гладкой кривой, идущей от экваториальной точки СР шины к указанной выше точке Р таким образом, чтобы удовлетворять в соответствующих положениях величинам RY60, RY75, RY90 и RY100 и чтобы при этом постепенно уменьшался радиус кривизны RC.

Предпочтительно, чтобы описанная выше шина имела ширину CW зоны контакта с землей (расстояние по оси между наиболее удаленными друг от друга по оси внешними краями отпечатка протектора, образующимися, когда шина контактирует с землей) в диапазоне от 50 до 65% от максимальной ширины SW сечения шины при условии нормального внутреннего давления и нагрузки, составляющей 80% от нормальной нагрузки. Если ширина CW контакта с землей составляет менее 50% от максимальной ширины SW сечения шины, то в нормальных условиях эксплуатации нарушаются характеристики «держания дороги», и легко может произойти неравномерный износ из-за неравномерного давления при контакте с землей. Если ширина CW контакта с землей составляет более 65% от максимальной ширины SW сечения шины, то ширина контакта с землей чрезмерно велика, и становится трудно достичь одновременно и хороших шумовых ходовых характеристик, и хороших характеристик гидропланирования.

Поскольку особенностью такого специального профиля является то, что область участка боковины короткая, то объем резины в усиливающем боковину резиновом слое 10 может быть уменьшен, и поэтому можно достичь снижения веса и улучшения удобства езды для безопасной после прокола шины. С другой стороны, степень деформации протекторной части 2, имеющей большой объем резины, увеличивается по сравнению с шинами, имеющими обычный профиль протектора. Для таких шин каркасные корды, имеющие согласно настоящему изобретению хорошую термостойкость, могут оказывать большое влияние на улучшение износоустойчивости после прокола.

Хотя предпочтительное воплощение настоящего изобретения описано со ссылкой на чертежи, подразумевается, что настоящее изобретение не ограничивается только этим воплощением, и могут быть произведены различные изменения и модификации.

Настоящее изобретение подробнее описано и объяснено с помощью следующих примеров. Следует подразумевать, что настоящее изобретение не ограничивается этими примерами.

ПРИМЕРЫ

Безопасные после прокола шины (размер 245/40R18), имеющие структуру, показанную на Фиг.1, были изготовлены на основе технических характеристик, показанных в таблице 1 и описанных ниже. Другие характеристики шин по существу являются общими для всех шин.

Каркас: один слой, кордовый угол 90°

Брекерный пояс: два слоя, кордовые углы +18°/-18°

Усиливающий боковину резиновый слой: твердость 90, максимальная толщина 0,9 мм.

Профиль протектора: один и тот же профиль, который попадает в диапазоны: RY60=0,05-0,1, RY75=0,1-0,2, RY90=0,2-0,4 и RY100=0,4-0,7.

Износоустойчивость шин после прокола была оценена способом, описанным ниже. Результаты показаны в таблице 1.

Износоустойчивость после прокола

Шина была смонтирована на ободе (размер: 18×8), из которого был удален сердечник вентиля, и она бежала по барабану в барабанной испытательной установке в спущенном состоянии со скоростью 90 км/час под вертикальной нагрузкой 5,74 кН. Было измерено расстояние пробега до разрушения шины. Результаты представлены в виде показателей, отнесенных к результатам сравнительного примера 1, принятым за 100. Чем больше данная величина, тем лучше износоустойчивость.

В таблице 1 удельная масса ρ материалов корда следующая:

Удельная масса корда из вискозного волокна: 1,51

Удельная масса корда из арамидного волокна: 1,44

Удельная масса корда из полиэтилен-нафталатного (ПЭН) волокна: 1,36.

| Табл.1 | |||||||||

| Сравн. пр.1 | Пр.1 | Пр.2 | Пр.3 | Пр.4 | Пр.5 | Пр.6 | Пр.7 | Пр.8 | |

| Материал каркасного корда | вискоза | арамид | арамид | арамид | арамид | арамид | арамид | арамид | арамид |

| Состав корда | 1840 dtex/2 | 800 dtex/3 | 1100 dtex/3 | 800 dtex/3 | 1100 dtex/3 | 800 dtex/3 | 1100 dtex/3 | 800 dtex/3 | 1100 dtex/3 |

| Число жил | 2 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

| Плотность* текстуры dtex (D) | 3680 | 2400 | 3300 | 2400 | 3300 | 2400 | 3300 | 2400 | 3300 |

| Число витков** на 10 см | 48/48 | 42/42 | 35/35 | 50/50 | 43/43 | 64/64 | 55/55 | 64/64 | 55/55 |

| Коэффициент крутки Т | 0,5924 | 0,4287 | 0,4189 | 0,5103 | 0,5146 | 0,6532 | 0,6582 | 0,6532 | 0,6582 |

| Число кордов на 5 см слоя каркаса | 51 | 53 | 35 | 53 | 35 | 53 | 35 | 53 | 35 |

| Компл. модуль Е* резины на каркасе, МПа | 5,7 | 5,7 | 5,7 | 5,7 | 5,7 | 5,7 | 5,7 | 10,3 | 10,3 |

| Устойчивость после прокола (показатель) | 100 | 117 | 115 | 125 | 125 | 127 | 127 | 131 | 133 |

| Пр.9 | Пр.10 | Пр.11 | Пр.12 | Пр.13 | Пр.14 | Пр.15 | Пр.16 | Пр.17 | |

| Материал каркасного корда | ПЭН | ПЭН | ПЭН | ПЭН | ПЭН | ПЭН | ПЭН | ПЭН | арамид |

| Состав корда | 800 dtex/3 | 1100 dtex/3 | 800 dtex/3 | 1100 dtex/3 | 800 dtex/3 | 1100 dtex/3 | 800dtex/3 | 1100 dtex/3 | 1100 dtex/2 |

| Число жил | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 2 |

| Плотность* текстуры dtex (D) | 2400 | 3300 | 2400 | 3300 | 2400 | 3300 | 2400 | 3300 | 2200 |

| Число витков** на 10 см | 42/42 | 35/35 | 50/50 | 43/43 | 64/64 | 55/55 | 64/64 | 55/55 | 44/44 |

| Коэффициент крутки Т | 0,4411 | 0,4310 | 0,5251 | 0,5295 | 0,6721 | 0,6773 | 0,6721 | 0,6773 | 0,4300 |

| Число кордов на 5 см слоя каркаса | 53 | 35 | 53 | 35 | 53 | 35 | 53 | 35 | 53 |

| Компл. модуль Е* резины на каркасе, МПа | 5,7 | 5,7 | 5,7 | 5,7 | 5,7 | 5,7 | 10,3 | 10,3 | 5,7 |

| Устойчивость после прокола (показатель) | 117 | 115 | 117 | 115 | 127 | 127 | 131 | 133 | 92 |

| Пр.18 | Пр.19 | Пр.20 | Пр.21 | Пр.22 | Пр.23 | Пр.24 | Пр.25 | Пр.26 | |

| Материал каркасного корда | арамид | арамид | арамид | арамид | арамид | арамид | арамид | ПЭН | ПЭН |

| Состав корда | 1670 dtex/2 | 1100 dtex/2 | 1670 dtex/2 | 1100 dtex/2 | 1670 dtex/2 | 1100 dtex/2 | 1670 dtex/2 | 1100 dtex/2 | 1670 dtex/2 |

| Число жил | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Плотность* текстуры dtex (D) | 3340 | 2200 | 3340 | 2200 | 3340 | 2200 | 3340 | 2200 | 3340 |

| Число витков** на 10 см | 35/35 | 53/53 | 43/43 | 68/68 | 55/55 | 68/68 | 55/55 | 44/44 | 35/35 |

| Коэффициент крутки Т | 0,4214 | 0,5179 | 0,5177 | 0,6645 | 0,6622 | 0,6645 | 0,6622 | 0,4300 | 0,4214 |

| Число кордов на 5 см слоя каркаса | 35 | 53 | 35 | 53 | 35 | 53 | 35 | 53 | 35 |

| Компл. модуль Е* резины на каркасе, МПа | 5,7 | 5,7 | 5,7 | 5,7 | 5,7 | 10,3 | 10,3 | 5,7 | 5,7 |

| Устойчивость после прокола (показатель) | 93 | 117 | 115 | 122 | 123 | 129 | 127 | 92 | 93 |

| *общая номинальная плотность текстуры dtex (тонкость D) | |||||||||

| **число первичных витков/число финальных витков |

1. Безопасная после прокола шина, включающая каркас, который простирается от участка протектора к каждому из бортовых сердечников участков борта сквозь участки боковины, брекерный слой, расположенный в участке протектора радиально снаружи относительно каркаса, и усиливающий боковину резиновый слой, расположенный аксиально внутри относительно каркаса в участке боковины и имеющий такое серповидное поперечное сечение, что оно имеет максимальную толщину в своей центральной части и простирается радиально внутрь и наружу от центральной части с уменьшением толщины, где каркас включает по меньшей мере один каркасный слой, в котором каркасные корды, изготовленные из арамидного волокна или из полиэтилен-нафталатного волокна, расположены под углом от 70 до 90° относительно периферического направления и покрыты покровной резиной.

2. Безопасная после прокола шина по п.1, где каркасные корды имеют трехжильное строение, так что три пучка первично скрученных волокон окончательно скручены между собой.

3. Безопасная после прокола шина по п.1 или 2, где каркасные корды имеют коэффициент крутки Т от 0,5 до 0,7, представленный уравнением (1): в котором N - это число витков первичной крутки на 10 см, D - это общая номинальная плотность текстуры корда, а ρ - это удельная масса материала корда.

4. Безопасная после прокола шина по п.3, где коэффициент крутки Т каркасных кордов составляет от 0,6 до 0,7.

5. Безопасная после прокола шина по п.1, где покровная резина каркасных кордов имеет комплексный модуль Е* от 7 до 13 МПа.

6. Безопасная после прокола шина по п.1, где на меридиональном участке шины, присоединенной к стандартному ободу, указанному для этой шины в системе стандартов, которой соответствует эта шина, и накачанной до нормального внутреннего давления, шина имеет такой профиль, что радиус кривизны внешней поверхности шины постепенно уменьшается от экваториальной точки CP шины к точке Р, где точка Р обозначает точку на внешней поверхности шины, которая отстоит от экваториальной плоскости С шины на расстояние SP, составляющее 45% максимальной ширины SW сечения шины, а профиль удовлетворяет следующим уравнениям:0,05<Y60/SH≤0,1;0,1<Y75/SH≤0,2;0,2<Y90/SH≤0,4;0,4<Y100/SH≤0,7,где Y60, Y75, Y90 и Y100 обозначают радиальные расстояния между экваториальной точкой CP шины и каждой из точек на внешней поверхности шины, отстоящих от экваториальной плоскости С шины на расстояния Х60, Х75, Х90 и Х100, составляющие 60%, 75%, 90% и 100% полуширины (SW/2) максимальной ширины SW сечения шины, соответственно, a SH обозначает высоту сечения шины.