Способ плазменного азотирования изделия из стали или из цветного сплава

Иллюстрации

Показать всеИзобретение относится к способу упрочняющей обработки деталей механизмов и машин, штампового и режущего инструмента. Способ включает помещение изделия в плазменную камеру, подачу в разрядный; промежуток между катодом и анодом под низким давлением 0,01-1 Па азота или газовой смеси, состоящей из смеси азота и, по крайней мере, одного из следующих газов: аргона, неона, гелия или водорода, прикладывание напряжения между катодом и анодом с мелкоструктурной сеткой и зажигание дугового или тлеющего низковольтного разряда с холодным катодом, создающего плазменный эмиттер электронов в области мелкоструктурной сетки. Затем между анодом и заземленными стенками плазменной камеры подают отрицательное напряжение 0,1-1 кВ, проводят ионную очистку поверхности изделия от оксидных пленок путем подачи на изделие отрицательного напряжения смещения 100-500 В относительно стенок плазменной камеры. Осуществляют нагрев изделия до рабочих температур, обеспечивающих диффузию атомов азота в объем изделия, путем повышения напряжения между анодом и заземленными стенками плазменной камеры и тока разряда между анодом и катодом и проводят диффузию атомов азота в объем изделия при значениях отрицательного напряжения смещения на изделии 0-150 В относительно заземленных стенок плазменной камеры или при плавающем потенциале изделия. Обеспечивается увеличение поверхностной твердости изделия, отсутствие деформации изделия после обработки, повышение предела выносливости и увеличение износостойкости обработанного изделия. 4 ил.

Реферат

Изобретение относится к технике упрочняющей обработки деталей механизмов и машин, штампового и режущего инструмента путем диффузионного насыщения поверхностного слоя сталей и сплавов цветных металлов азотом в плазме разряда в азотсодержащей газовой смеси. Первоначально метод был реализован в самостоятельном тлеющем разряде при рабочем давлении смеси азота и аммиака 100-1000 Па. Плазма создается между катодом - деталями и анодом - стенками вакуумной камеры. У поверхности деталей возникает катодный слой пространственного заряда, в котором формируется поток ионов высокой плотности, который нагревает изделия до высоких температур (450-950°С). Ионное азотирование в плазме тлеющего разряда обеспечивает увеличение поверхностной твердости деталей; отсутствие деформации деталей после обработки; повышение предела выносливости и увеличение износостойкости обработанных деталей [1].

Более высокие скорости азотирования и возможность низкотемпературного азотирования титана, титановых сплавов и нержавеющих сталей достигаются при использовании тлеющего и дугового разрядов низкого давления (1 Па) [2]. Катодный слой тлеющего разряда при таком давлении является бесстолкновительным, что увеличивает энергию ионов и позволяет нагревать изделие до рабочих температур при меньшей плотности тока ионов, при этом рост энергии ионов приводит к повышению скорости распыления поверхностных оксидных слоев, препятствующих диффузии атомов азота. Наряду с эффективным удалением оксидных слоев увеличению скорости азотирования способствует увеличенное содержание в плазме таких разрядов атомарного азота, как в нейтральном, так и в ионизованном состоянии. Однако интенсивное ионное распыление поверхности изделий приводит к значительному повышению шероховатости поверхности, что в большинстве случаев недопустимо.

Плотная плазма с высоким содержанием атомарного азота при давлениях 0,1-1 Па может эффективно генерироваться электронным пучком. В работе [3] с использованием электронного пучка с энергией 2 кэВ при дополнительном нагреве образцов из нержавеющей стали от внешнего источника тепла было достигнуто эффективное низкотемпературное азотирование и рост твердости поверхностного слоя, расположенного вне зоны распространения ленточного пучка. Известен способ одновременного нагрева образцов и генерации азотной плазмы низкоэнергетичным электронным пучком с целью осуществления процесса азотирования [4]. Разряд с накаливаемым катодом через контрагирующее отверстие в промежуточном аноде диаметром 3 мм зажигался на полый анод и формировал плазменную границу, с которой с помощью двухэлектродной многоапертурной системы извлекались электроны и формировался электронный пучок. В плазменной камере электронный пучок создавал плазму и нагревал образец из нержавеющей стали. Рабочее давление газа в такой системе удалось снизить до 0,15 Па и при энергии электронного пучка 140 эВ и токе пучка около 3,6 А было проведено азотирование стали при температуре 400°С. Твердость стали была увеличена в 1,5 раза на глубине до 60 мкм за 3 часа обработки. В процессе обработки образец находился под плавающим относительно плазмы потенциалом величиной несколько десятков вольт, поэтому шероховатость поверхности не возросла.

Недостатки такого метода заключаются в том, что:

1) примененный в работе накаливаемый катод обладает ограниченным сроком службы в газовой среде с давлением 0,1-1 Па из-за интенсивного ионного распыления,

2) использованная двухэлектродная система формирования электронного пучка не позволяет изменять параметры пучка в широких пределах, например, для повышения мощности пучка и быстрого нагрева изделий до рабочей температуры на начальной стадии процесса,

3) использование накаливаемого катода не позволяет эффективно реализовать импульсные сильноточные режимы генерации электронного пучка с повышенной концентрацией пучковой плазмы и увеличенной долей атомарного компонента плазмы.

Задачей изобретения является повышение срока службы катода в разряде, генерирующем эмитирующую электроны плазму, и расширение области регулировки параметров электронного пучка, включая возможность использования импульсного сильноточного режима. Для решения этой задачи предлагается использовать дуговой или тлеющий низковольтный разряд с холодным катодом для генерации эмитирующей электроны плазмы, часть анода разряда выполнить в виде мелкоструктурной сетки, а для ускорения электронов и формирования электронного пучка с большим поперечным сечением использовать слой пространственного заряда между плазмой газового разряда, положение эмитирующей поверхности которой стабилизировано мелкоструктурной сеткой, и плазмой, создаваемой низкоэнергетичным электронным пучком в плазменной камере.

Задача решается следующим способом. В разрядный промежуток между катодом и анодом под низким давлением (0,01-1 Па) напускают азот или газовую смесь, состоящую из смеси азота и, по крайней мере, одного из таких газов, как аргон, неон, гелий или водород, прикладывают напряжение между катодом и анодом и зажигают дуговой или тлеющий низковольтный разряд с холодным катодом, который создает плазменный эмиттер электронов в области мелкоструктурной сетки, подают на анод отрицательное относительно заземленных стенок плазменной камеры напряжение 0,1-1 кВ, обеспечивая развитие в плазменной камере процессов ионизации газа быстрыми электронами, создание плазмы и формирование слоя пространственного заряда между плазмой газового разряда, положение эмитирующей поверхности которой стабилизировано мелкоструктурной сеткой, и плазмой, создаваемой низкоэнергетичным электронным пучком, проводят предварительную очистку поверхности изделий от оксидных пленок путем подачи на помещенные в плазменную камеру изделия отрицательного относительно заземленных стенок плазменной камеры напряжения смещения 100-500 В, необходимого для эффективного распыления поверхности изделий ионами из плазмы аргона или смеси азота и, по крайней мере, одного из таких газов, как аргон, неон, гелий или водород, поскольку при напряжении смещения изделий ниже 100 В скорость ионного распыления будет настолько мала, что для полной очистки изделий от оксидных пленок потребуется время свыше 30 мин, а напряжение выше 500 В может привести к инициированию несамостоятельного разряда низкого давления между изделиями, которые являются катодом, и стенками плазменной камеры, которые являются анодом, нагревают изделия до рабочих температур, обеспечивающих диффузию атомов азота в объем изделий, увеличением мощности электронного пучка путем повышения тока разряда между катодом и анодом и/или увеличения разности потенциалов между анодом и заземленными стенками плазменной камеры, осуществляют диффузию атомов азота в объем изделий при значениях отрицательного напряжения смещения на изделии 0-150 В относительно заземленных стенок плазменной камеры или при плавающем потенциале изделия, чтобы обеспечить очистку поверхности от оксидных пленок и других загрязнений и ограничить интенсивность ионного распыления азотированного слоя, при этом температуру изделий задают изменением плотности мощности электронного пучка посредством регулировки ускоряющей электроны разности потенциалов между анодом и заземленными стенками плазменной камеры и/или тока электронного пучка, диапазон изменения которого в системах с плазменным катодом с сеточной стабилизацией определяется величиной тока разряда низкого давления между катодом и анодом, размером ячеек мелкоструктурной сетки и давлением газовой смеси.

Отличие предложенного способа заключается в том, что для генерации эмитирующей электроны плазмы используется дуговой или тлеющий низковольтный разряд с холодным катодом, часть анода разряда выполняется в виде мелкоструктурной сетки, а ускорение электронов и формирование электронного пучка с большим поперечным сечением с возможностью изменения в широком диапазоне значений тока пучка и энергии электронов происходит в слое пространственного заряда между плазмой газового разряда, положение эмитирующей поверхности которой стабилизировано мелкоструктурной сеткой, и плазмой, создаваемой низкоэнергетичным электронным пучком в плазменной камере, возможность изменения в широком диапазоне значений тока пучка и энергии электронов позволяет ускорить нагрев изделий до рабочей температуры.

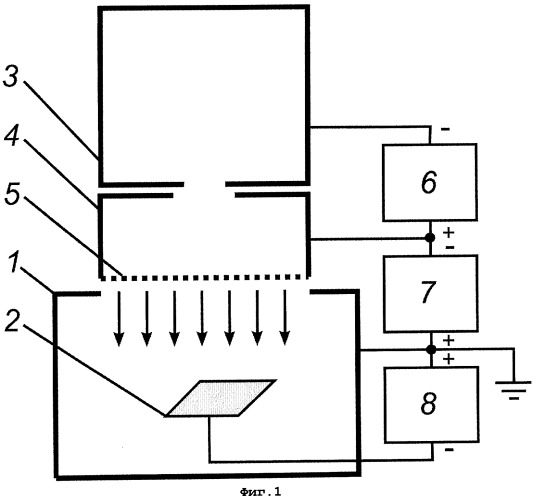

Способ осуществляется следующим образом. В плазменную камеру 1 устройства для азотирования изделий из сталей и цветных сплавов (фиг.1) помещают изделия 2. В межэлектродный промежуток между катодом 3 и анодом 4 напускают азот или газовую смесь, состоящую из смеси азота и, по крайней мере, одного из таких газов, как аргон, неон, гелий или водород, прикладывают между катодом и анодом напряжение ~1 кВ, которое задается источником питания постоянного тока 6, и зажигают тлеющий или дуговой разряд низкого давления. Часть тока разряда замыкается на мелкоструктурную сетку 5, причем часть электронов поступает в полость плазменной камеры 1. Давление азота или газовой смеси, состоящей из смеси азота и, по крайней мере, одного из таких газов, как аргон, неон, гелий или водород, в плазменной камере устанавливают в пределах 0,01-1 Па. Между анодом 4 и заземленными стенками плазменной камеры 1 от источника питания 7 подают напряжение 100-1000 В, которое обеспечивает извлечение электронов через отверстия в мелкоструктурной сетке 5, формирование плазмы в плазменной камере, образование двойного слоя пространственного заряда в плоскости мелкоструктурной сетки и формирование электронного пучка. Затем проводят ионную очистку поверхности изделий 2, на которые от источника питания 8 подается отрицательное напряжение смещения относительно стенок плазменной камеры (100-500 В). После завершения ионной очистки нагревают изделия до рабочей температуры, которая зависит от материала образцов. Для этого повышают напряжение источника 7 и ток разряда, обеспечиваемый источником 6, контролируя температуру изделий с помощью пирометра или термопары. После достижения рабочей температуры снижают мощность электронного пучка и проводят насыщение поверхностного слоя изделия азотом в течение временного интервала, длительность которого определяется требуемой толщиной азотированного слоя и температурой изделий. Параметры разряда, температура изделий в плазменной камере, давление и состав газа на всех этапах азотирования оптимизируются по результатам анализов состава и свойств азотированных слоев.

Пример реализации предложенного метода. В экспериментах использовалась плазменная камера диаметром 150 мм и длиной 200 мм и плазменный катод на основе тлеющего разряда низкого давления с площадью сетки 80 см2, аналогичный описанному в [5]. В разрядный промежуток между катодом и анодом напускался аргон, который перетекал через мелкоструктурную сетку в плазменную камеру, обеспечивая давление 0,1 Па. Между катодом и анодом зажигался и поддерживался разряд постоянного тока (1 А). Затем прикладывалось напряжение между анодом и стенками плазменной камеры (250 В) и в течение 10 мин проводилась ионная чистка изделий из титанового сплава ВТ1-0 при импульсном (частотой 50 кГц, длительность импульса 10 мкс) напряжении смещения -500 В относительно стенок вакуумной камеры и средней плотности тока ионов 3 мА/см2. После завершения ионной чистки в плазменную камеру напускалась газовая смесь азота (60%) и аргона (40%) и устанавливалось давление 0,05 Па. Между анодом и стенками плазменной камеры подавалось напряжение 1 кВ, на образцы подавалось отрицательное относительно стенок плазменной камеры импульсное (50 кГц, 10 мкс) напряжение смещения величиной 50 В, ток разряда увеличивался до 2 А, и образцы нагревались электронным пучком до температуры 450°С в течение 5 мин. Затем мощность электронного пучка снижалась посредством уменьшения напряжения между анодом и стенками плазменной камеры до 750 В и снижением тока разряда до 1,2 А, при этом плотность ионного тока на поверхности изделия составляла 0,4 мА/см2, и в течение 1, 2 или 4, 5 часов проводилось азотирование при температуре 450°С.

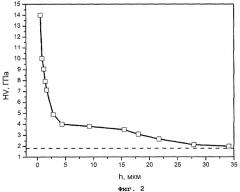

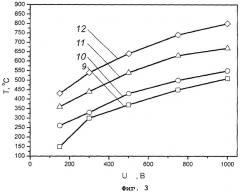

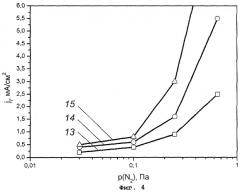

На фиг.2 приведен результат измерения микротвердости поверхностного слоя азотированного предложенным способом образца из титанового сплава ВТ1-0, проведенный с использованием микротвердомера ПМТ-3 при различных нагрузках, где HV - измеренная микротвердость по методу Виккерса, h - расстояние от поверхности образца. Пунктирной линией обозначена величина микротвердости образца до азотирования. Повышенные значения микротвердости наблюдаются при глубине вдавливания индентора до 30 мкм, что дает масштаб толщины упрочненного азотированием слоя. На фиг.3 показаны зависимости температуры образца из титанового сплава ВТ1-0 в функции энергии электронов в пучке при давлениях азота 0,03, 0,10, 0,26 и 0,65 Па (кривые 9-12 соответственно) и постоянном токе разряда 1 А. Из полученных результатов следует, что электронный пучок с плотностью мощности 1-10 Вт/см2 обеспечивает нагрев образцов до температур выше порога термической диффузии. На фиг.4 показаны зависимости плотности ионного тока на поверхности образца в зависимости от давления азота в плазменной камере при фиксированном ускоряющем напряжении 750 В для тока разряда 1, 2 и 3 А (кривые 13 - 15 соответственно). Для эффективной очистки поверхности титана от оксидных пленок оказалось достаточной плотность тока ионов азота или аргона порядка 0,2 мА/см2 при напряжении смещения 50 В. Оценки показывают, что масштабное увеличение размеров плазменной камеры при соответствующем увеличении тока эмиссии плазменного катода до 10 А и мощности источника ускоряющего электроны напряжения до 10 кВт позволит одновременно обрабатывать изделия общей площадью до 103-104 см2.

Источники информации

1. С.Н.Полевой, В.Д.Евдокимов «Упрочнение машиностроительных материалов: Справочник» // 2-е изд., перераб. и доп. - М.: Машиностроение, 1994, 496 с.

2. Ю.Х.Ахмадеев, И.М.Гончаренко, Ю.Ф.Иванов, Н.Н.Коваль, П.М.Щанин, Ю.А.Колубаева, О.В.Крысина «Азотирование титана в тлеющем разряде с полым катодом» // Поверхность, №8, с.63-69, (2006).

3. С.Muratore, D.Leonhardt, S.G.Walton, D.D.Blackwell, R.F.Fernsler, R.A. Meger «Low-temperature nitriding of stainless steel in an electron beam generated plasma» // Surface & Coatings Technology, 191, pp.255-262 (2005).

4. P.Abraha, Y.Yoshikawa, Y.Katayama «Surface modification of steel surfaces by electron beam excited plasma processing» // Vacuum, 83, pp.497-500 (2009) (прототип).

5. Н.В.Гаврилов, Д.Р.Емлин, А.С.Каменецких «Высокоэффективная эмиссия плазменного катода с сеточной стабилизацией» // ЖТФ, т.78, вып.10, с.59-64 (2008).

Способ плазменного азотирования изделия из стали или из цветного сплава, включающий помещение изделия в плазменную камеру, подачу в разрядный промежуток между катодом и анодом под низким давлением 0,01-1 Па азота или газовой смеси, состоящей из смеси азота и, по крайней мере, одного из следующих газов - аргона, неона, гелия или водорода, прикладывание напряжения между катодом и анодом с мелкоструктурной сеткой и зажигание дугового или тлеющего низковольтного разряда с холодным катодом, создающего плазменный эмиттер электронов в области мелкоструктурной сетки, подачу между анодом и заземленными стенками плазменной камеры отрицательного напряжения 0,1-1кВ, проведение ионной очистки поверхности изделия от оксидных пленок путем подачи на изделие отрицательного напряжения смещения 100-500 В относительно стенок плазменной камеры, нагрев изделия до рабочих температур, обеспечивающих диффузию атомов азота в объем изделия путем повышения напряжения между анодом и заземленными стенками плазменной камеры и тока разряда между анодом и катодом и осуществление диффузии атомов азота в объем изделия при значениях отрицательного напряжения смещения на изделии 0-150 В относительно заземленных стенок плазменной камеры или при плавающем потенциале изделия.