Способ изготовления трубопровода

Иллюстрации

Показать всеИзобретение относится к способу изготовления трубопровода, в частности трубопровода для топливной системы воздушного судна. Трубопровод включает в себя внутреннюю трубу и наружную трубу, которая окружает внутреннюю трубу. Внутреннюю трубу изготавливают из металлического материала и/или, по меньшей мере, на отдельных участках - из синтетического материала. На внутренней трубе размещают поддерживающий сердечник, выполненный из полуоболочек, причем полуоболочки изготовлены из синтетического материала, воскоподобного вещества, формовочного песка или иного материала, который может быть легко удален. Для формирования наружной трубы на поддерживающем сердечнике размещают синтетический материал. Осуществляют отверждение наружной трубы и удаление поддерживающего сердечника путем его химического и/или термического растворения. По меньшей мере, на изогнутых участках трубопровода наружная труба изготовлена из синтетического материала. Изобретение упрощает процесс изготовления трубопровода и его техническое обслуживание. 5 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления трубопровода, в частности трубопровода для топливных систем воздушного судна, содержащего внутреннюю трубу и наружную трубу, которая окружает эту внутреннюю трубу.

Уровень техники

На воздушном судне, в частности современном пассажирском воздушном судне, в конце хвостовой части обычно установлен дополнительный, газотурбинный, вспомогательный блок питания для подачи электроэнергии на электрические и пневматические устройства, такие как система кондиционирования воздуха, освещение и общая электрическая система самолета.

Кроме того, на горизонтальном стабилизаторе обычно размещается так называемая дифферентная цистерна. Дифферентная цистерна служит, в частности, для того, чтобы оптимизировать горизонтальное полетное положение, но она имеет также и функцию дополнительного топливного бака, с тем, чтобы увеличить дальность полета воздушного судна. Ориентация самолета относительно горизонтального направления осуществляется путем перекачивания топлива между основными баками, которые обычно расположены в крыльях воздушного судна, и дифферентной цистерной (туда и обратно). Помимо этого, топливо должно подаваться из основных баков на вспомогательный блок питания.

Дифферентная цистерна и вспомогательный блок питания соединяются с основными баками самолета с помощью, по меньшей мере, одного трубопровода, который проходит от основных баков в крыльях через отсек фюзеляжа к дифферентной цистерне в горизонтальном стабилизаторе или к вспомогательному блоку питания в конце хвостовой части. Также можно предусмотреть два или большее количество трубопроводов, которые могут быть расположены параллельно.

Для того чтобы предотвратить неконтролируемую утечку топлива, трубопроводы, согласно соответствующим правилам безопасности и авиационным правилам, в целях предотвращения несчастных случаев должны быть с двойными стенками. Аварии происходят, например, в связи с утечками в топливопроводе. Промежуток в трубопроводе с двумя стенками предназначен, главным образом, для вентиляции, слива неконтролируемых утечек топлива, а также отведения конденсационной воды. Помещая надлежащие датчики в район промежутка, можно обнаруживать возникновение утечек топлива с тем, чтобы принять должные контрмеры. Трубопровод с двумя стенками предполагает защиту, в первую очередь, от утечек, а не от серьезных механических повреждений снаружи, которые могут быть вызваны разрывом шин шасси, поломкой колес шасси, взрывом турбин и т.п.

Обычно такие трубопроводы с двумя стенками изготавливаются из нержавеющей стали и/или алюминия. В частности, для того, чтобы уменьшить вес, для изготовления трубопроводов с двумя стенками в новых типах воздушных судов все больше и больше используется титан. Внутренняя труба и наружная труба, а также соединительные фланцы, располагающиеся на концах участков трубопроводов, для обеспечения хорошей свариваемости изготавливаются предпочтительно из металла.

В связи с тем, что пространства для сборки становится все меньше и меньше, а также из-за необходимости выдерживания минимальных расстояний до других технических устройств, зачастую бывает необходимо компоновать вышеописанные трубопроводы для подачи топлива в дифферентную цистерну и вспомогательный блок питания изогнутыми, по меньшей мере, на отдельных участках. Однако изогнутые участки трубопровода с двумя стенками, выполненные, в частности, из титана или алюминия, имеют высокую стоимость, поскольку титан и алюминий могут свариваться только в среде инертного газа, в сварочной камере.

Внутренняя труба для формирования трубопровода с двойными стенками может быть относительно легко изогнута и тем самым отрегулирована под конструктивно необходимые радиусы кривизны. По меньшей мере, на изогнутых участках трубопровода (и в зависимости от радиуса кривизны и величины расстояния между внутренней трубой и наружной трубой), наружная труба, которая должна быть расположена вокруг внутренней трубы, может быть продвинута над внутренней трубой без застопоривания только в пределах ограниченной длины, поэтому для того, чтобы сформировать более длинные изогнутые участки трубопроводов с двойными стенками, приходится сваривать вместе множество изогнутых наружных участков трубопровода. Поэтому в связи с ограниченным размером сварочных камер и ограниченной выполняемостью более длинных изогнутых трубопроводных участков в сварочной камере, имеется возможность изготавливать только относительно короткие изогнутые участки трубопровода с двойными стенками, например, из титана.

Эти относительно короткие изогнутые участки трубопровода нужно, в свою очередь, соединять друг с другом с помощью фланцевых соединений (что увеличивает вес) с тем, чтобы сформировать более длинные трубопроводы или участки трубопроводов. С одной стороны, относительно большое количество дополнительных фланцевых соединений приводит к более высоким эксплуатационным расходам, поскольку непроницаемость фланцевых соединений приходится контролировать постоянно. С другой стороны, из-за фланцевых соединений увеличивается также и вес всего трубопровода.

Раскрытие изобретения

Таким образом, задача настоящего изобретения заключается в предложении способа изготовления трубопровода для топливных систем воздушного судна, который имеет двойные стенки и, таким образом, находится в соответствии со всеми относящимися к этому вопросу стандартами безопасности международных авиационных надзорных органов, который включает в себя меньше фланцевых соединений, требующих интенсивного технического обслуживания и увеличивающих вес, даже в случае множества прокладываемых длинных изогнутых участков, и который, кроме того, прост в изготовлении.

Эта задача решается с помощью способа согласно изобретению.

Согласно изобретению предлагается способ изготовления трубопровода, в особенности трубопровода для топливной системы воздушного судна, причем указанный трубопровод содержит внутреннюю трубу и наружную трубу, которая окружает внутреннюю трубу, включающий следующие шаги:

- обеспечение внутренней трубы, изготовленной из металлического материала и/или, по меньшей мере, на отдельных участках - из синтетического материала;

- присоединение фланцевых соединений к обоим концам внутренней трубы;

- размещение поддерживающего сердечника, выполненного из полуоболочек, на внутренней трубе, причем полуоболочки изготовлены из синтетического материала, воскоподобного вещества, формовочного песка или иного материала, который может быть легко удален;

- размещение синтетического материала на поддерживающем сердечнике для формирования наружной трубы;

- отверждение наружной трубы; и

- удаление поддерживающего сердечника путем его химического и/или термического растворения.

В соответствии со способом согласно изобретению можно простым образом изготавливать трубопровод, в частности изогнутые участки трубопровода. Кроме того, использование армированного волокнами синтетического материала для формирования внешней трубы позволяет не только формировать более длинные изогнутые участки трубопровода, но и приводит к значительному уменьшению веса. Традиционным способом, т.е. путем термической сварки в атмосфере инертных газов внутри сварочной камеры, выполняется только установка фланцевых соединений на концах внутренней трубы, изготавливаемой предпочтительно из титана. В качестве альтернативы, также можно запрессовывать или навинчивать фланцевые соединения. Формирование наружной трубы выполняется простым способом - расположением легко формуемого и отверждаемого синтетического материала, в частности, эпоксидной смолы, армированной углеродными волокнами ("препреговый материал"), или подобного материала, на поддерживающем сердечнике, установленном на внутренней трубе. После удаления поддерживающего сердечника и опциональной дополнительной обработки трубопровод, изготовленный в соответствии со способом согласно изобретению, готов для установки. В качестве альтернативы также можно использовать, например, отвержденные полуоболочки, изготовленные из такого же препрегового материала, что и поддерживающий сердечник, причем полуоболочки формируют внутреннюю поверхность наружной трубы после отверждения расположенного снаружи синтетического материала и, таким образом, остаются внутри трубопровода.

Из синтетического материала можно изготавливать также и внутреннюю трубу. В этом случае предпочтительно использовать материал из огнестойкой или огнеупорной эпоксидной смолы, армированной углеродными волокнами.

Дополнительные предпочтительные варианты трубопровода согласно изобретению и способа согласно изобретению охарактеризованы в зависимых пунктах формулы изобретения.

Благодаря тому, что внутренняя труба изготавливается из металлического материала и/или, по меньшей мере, на отдельных участках - из синтетического материала, и тому, что наружная труба изготавливается из синтетического материала, по меньшей мере, на изогнутых участках трубопровода, изготовление трубопровода способом согласно изобретению на изогнутых участках существенно упрощается путем уменьшения количества необходимых сварных соединений. Кроме того, на более длинных изогнутых участках трубопровод может быть изготовлен, по существу, без фланцевых соединений, так что общее количество необходимых фланцевых соединений по сравнению с хорошо известными топливными трубопроводами, изготавливаемыми из титана, существенно уменьшается, что в результате дает существенное уменьшение веса.

Более того, использование синтетического материала для формирования наружной трубы на прямых участках трубопровода также позволяет снизить вес.

Если использовать синтетический материал, по меньшей мере, на отдельных участках и для внутренней трубы, то можно еще больше уменьшить вес. В этом случае синтетический материал является предпочтительно огнестойким или огнеупорным.

В предпочтительном варианте осуществления изобретения между внутренней трубой и наружной трубой располагают, по меньшей мере, одну проставку. Этот вариант осуществления обеспечивает точно заданную полость или постоянный промежуток в радиальном направлении между внутренней трубой и наружной трубой. Проставки предпочтительно формируют аналогично защелкиваемым или пристегивающимся кабельным стяжкам, так что они могут универсально использоваться для внутренних труб различных диаметров и/или форм поперечных сечений и при этом надежно размещаться на них. Однако проставки могут иметь и другую конструкцию.

В соответствии с дополнительным предпочтительным вариантом осуществления внутренняя труба и наружная труба имеют, по существу, круглое поперечное сечение. Это позволяет обеспечивать высокую механическую прочность трубопровода, а также простоту его изготовления.

В соответствии с дополнительным предпочтительным вариантом осуществления трубопровода согласно изобретению внутренняя труба располагается, по существу, соосно внутри наружной трубы. Это создает благоприятные условия для потока внутри полости, образованной между внутренней трубой и наружной трубой.

В соответствии с дополнительным предпочтительным вариантом осуществления трубопровода внутренняя труба изготавливается из алюминия, нержавеющей стали или титана. В частности, внутренняя труба, изготовленная из титана, обеспечивает очень высокую механическую жесткость, имея при этом малый вес.

В соответствии с дополнительным предпочтительным вариантом осуществления синтетический материал наружной трубы представляет собой армированный волокнами термоотверждаемый синтетический материал, в частности эпоксидную смолу, армированную углеродными волокнами. Наружная труба предпочтительно изготавливается из эпоксидной смолы, армированной углеродными волокнами, в частности, из так называемого "препрегового материала". Препреговый материал представляет собой ткань, многослойное изделие из волокнистого материала или аналогичное изделие, пропитанное эпоксидной смолой, полиэфирной смолой или феноло-альдегидным полимером. Во избежание отверждения препреговый материал держат в прохладной среде. Окончательное отверждение препрегового материала выполняется после придания формы в автоклаве, который во время процесса отверждения обеспечивает оптимальную кривую изменения давления и температуры. В качестве альтернативы, армирование волокнами синтетического материала может осуществляться также с помощью стекловолокна, арамидного волокна или других механически прочных волокон.

В соответствии с дополнительным предпочтительным вариантом осуществления изобретения внутренняя труба, по меньшей мере, на отдельных участках изготавливается из армированного волокнами термоотверждаемого синтетического материала, в частности из огнеупорной эпоксидной смолы, армированной углеродными волокнами. Использование такого синтетического материала, по меньшей мере, на отдельных участках внутренней трубы, создает возможность дополнительного уменьшения веса. В этом случае для внутренней трубы используется материал из огнестойкой или огнеупорной эпоксидной смолы, армированной углеродными волокнами.

Краткое описание чертежей

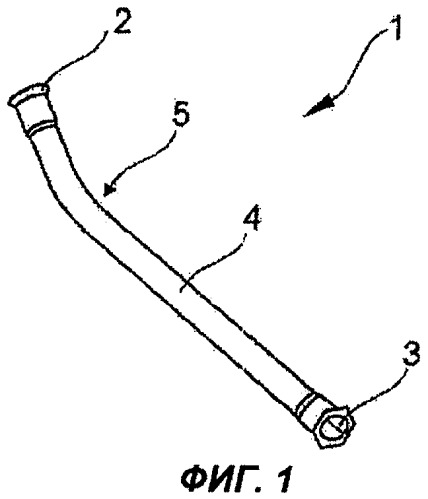

На фиг.1 показан перспективный вид трубопровода, изготовленного способом согласно изобретению.

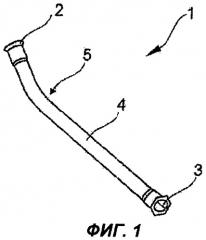

На фиг.2 показан перспективный вид внутренней конфигурации трубопровода, показанного на фиг.1.

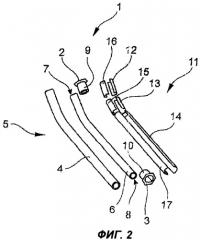

На фиг.3 показано продольное сечение трубопровода, изготовленного способом согласно изобретению.

Если не указано иначе, одинаковые конструктивные элементы на чертежах обозначены одинаковыми ссылочными номерами.

Осуществление изобретения

На фиг.1 показан перспективный вид трубопровода 1, изготовленного способом согласно изобретению, для топливной системы на воздушном судне. Трубопровод 1 предназначен, в частности, для соединения основных баков воздушного судна, которые расположены в крыльях, с дифферентной цистерной, расположенной в горизонтальном стабилизаторе, а также с газотурбинным вспомогательным блоком питания для подачи электроэнергии на бортовую электрическую систему и систему кондиционирования воздуха, причем вспомогательный блок питания расположен в конце хвостовой части.

Трубопровод 1 содержит фланцевые соединения 2 и 3 на обоих концах. Фланцевые соединения 2 и 3 предназначены для соединения или объединения трубопровода 1 с дополнительными трубопроводами или участками трубопровода (не показанными на чертеже) с тем, чтобы сформировать более длинный трубопровод. Наружная труба 4 окружает внутреннюю трубу (не показана), предпочтительно, по существу соосно. В соответствии с изобретением наружную трубу 4 изготавливают из армированного волокнами синтетического материала, в частности препрегового материала, представляющего собой эпоксидную смолу, армированную углеродными волокнами. В качестве альтернативы для армирования волокнами также можно использовать стекловолокно, арамидное волокно или другие механически прочные волокна. Наружная труба 4 содержит изогнутый участок 5, который благодаря использованию наружной трубы 4, изготавливаемой из армированного волокнами синтетического материала, может быть изготовлен сравнительно легко. Трубопровод 1 может иметь геометрическую форму, отличающуюся от той, которая показана на фиг.1, фактически любую геометрическую форму.

Трубопровод 1 может рассматриваться как часть более длинного трубопровода для топливной системы внутри воздушного судна, которая соединяет, например, баки крыльев с дифферентной цистерной и/или с газотурбинным вспомогательным блоком питания для бортовой электрической системы. С этой целью множество трубопроводов соединяются фланцевыми соединениями в более длинный трубопровод, который может иметь очень сложную общую пространственную конфигурацию.

На фиг.2 представлен перспективный вид внутренней конфигурации трубопровода, показанного в качестве примера на фиг.1 и содержащего поддерживающий сердечник, который используется только для изготовления трубопровода. Со ссылкой на фиг.2, ниже приводится описание внутренней конфигурации трубопровода, а также способа его изготовления.

Фланцевые соединения 2 и 3 приваривают на концах 7 и 8 внутренней трубы 6, которую изгибают с получением изогнутого участка 5. Наружная труба 4 формируется только после присоединения фланцевых соединений 2 и 3 к внутренней трубе 6. Внутренняя труба 6 изготавливается из металлического материала, такого как алюминий, титан или нержавеющая сталь. И внутренняя труба 6, и наружная труба 4 имеют, по существу, круглую форму поперечного сечения. Для того чтобы обеспечить хорошую свариваемость с внутренней трубой 6, фланцевые соединения предпочтительно изготавливаются из того же материала, что и внутренняя труба 6.

В альтернативном варианте осуществления наружная труба 4 может иметь, в частности, другие геометрические формы, такие как эллиптическая или овальная формы поперечного сечения. Чтобы еще более уменьшить вес, внутренняя труба 6 также может быть изготовлена из синтетического материала, в частности из армированного волокнами термоотверждаемого синтетического материала. В этом случае внутренняя труба предпочтительно изготавливается из огнестойкой или огнеупорной эпоксидной смолы, армированной углеродными волокнами.

Наружная труба 4 окружает внутреннюю трубу 6 предпочтительно соосно, так что между внутренней трубой 6 и наружной трубой 4 образуется полость или промежуток. Эта двустенная конфигурация трубопровода 1 имеет несколько функций. Например, в случае протечки внутренней трубы 6 можно контролируемым образом через промежуток или полость отвести топливо в спускную трубу, чтобы пассажиры в отсеке фюзеляжа не подвергались опасности, связанной с протечками топлива. Более того, с помощью датчиков, которые расположены в этом промежутке, такие протечки можно обнаружить.

В области промежутка фланцевые соединения 2 и 3 содержат множество каналов, предназначенных для того, чтобы обеспечить беспрепятственный поток топлива. Кроме того, фланцевые соединения 2 и 3 снабжены поддерживающими поверхностями для проставок или уплотнений, при этом проставки или уплотнения также содержат вырезы, соответствующие каналам. Чтобы получить надежное и механически прочное соединение наружной трубы 4 с фланцевыми соединениями 2 и 3, каждое из фланцевых соединений 2 и 3 содержит контактную поверхность 9 или 10. На контактные поверхности 9 и 10 могут быть нанесены грунтовка, клейкое вещество, создающее, по меньшей мере, частично шероховатую или аналогичную поверхность для лучшего присоединения поверхности наружной трубы 4.

Чтобы изготовить трубопровод в соответствии со способом согласно изобретению, сначала достаточно длинный трубный участок полуфабрикатной трубы, изготовленной из алюминия, титана, нержавеющей стали и т.п., обрезают до подходящей длины с тем, чтобы сформировать внутреннюю трубу 6. Внутренняя труба 6 предпочтительно изготавливается из титана. Потом путем гибки внутренней трубе 6 может быть придана геометрическая форма в соответствии с конструктивными требованиями. Чтобы сформировать внутренние трубы 6 большей длины, можно также сварить вместе несколько более коротких участков труб. Сварка участка трубы предпочтительно выполняется после выполнения всех изгибов, которые могут быть необходимыми. После этого к обоим концам 7 и 8 внутренней трубы 6 привариваются фланцевые соединения 2 и 3 в сварочной камере обычным способом в среде инертного газа. В качестве альтернативы фланцевые соединения 2 и 3 могут быть также напрессованы, наварены или прикреплены к концам 7 и 8 внутренней трубы любым другим способом. Кроме того, фланцевые соединения 2 и 3 содержат контактные поверхности 9 и 10 для присоединения к наружной трубе 4, которая изготавливается из синтетического материала, армированного волокнами.

После завершения изготовления внутренней трубы 6, на внутренней трубе 6 размещаются проставки (не показаны). По окружности внутренней трубы 6 предпочтительно устанавливать несколько проставок, отступающих друг от друга на некоторое расстояние вдоль продольного направления внутренней трубы 6. Проставки обеспечивают выдерживание предварительно заданного расстояния между внутренней трубой 6 и наружной трубой 4.

После этого на внутренней трубе 6 размещается поддерживающий сердечник 11. Площади контактных поверхностей 9 и 10, которые предназначены, в частности, для присоединения наружной трубы 4, остаются свободными. В варианте осуществления, показанном на фиг.2, поддерживающий сердечник изготавливается, в общей сложности, из шести полуоболочек с 12 по 17, выполненных из синтетического материала, который можно легко растворить или удалить химическим и/или термическим способом, такого как Styrofoam™ и т.п. Полуоболочки 12 - 17 имеют наружную форму, которая позволяет плотно размещать их на соответствующих трубопроводных участках внутренней трубы 6. Толщина стенки полуоболочек 12-17 соответствует расстоянию, которое должно быть обеспечено между внутренней трубой 6 и наружной трубой 4. Для того чтобы минимизировать производственные расходы, поддерживающий сердечник 11 предпочтительно изготавливается из ограниченного количества стандартных полуоболочек 12 - 17, так что необходимость индивидуального регулирования полуоболочек 12-17 под соответствующую геометрическую форму внутренней трубы 6 отсутствует.

Для формирования поддерживающего сердечника 11 можно использовать синтетические материалы, которые плавятся при низких температурах - воскоподобные вещества, такие как парафин, формовочный песок, или же иной материал, который может быть легко удален.

Далее на поддерживающем сердечнике 11 изготавливается наружная труба 4 путем обматывания предварительно полученного материала из армированной волокнами эпоксидной смолы, в частности, препреговым материалом, который затем отверждается. При этом одновременно обматываются также и контактные поверхности 9 и 10 для присоединения к наружной трубе 4. В качестве альтернативы можно обматывать также пучки углеродного волокна, стекловолокна, арамидного волокна или им подобных вокруг внутренней трубы 6, пропитывая пучки отверждаемым синтетическим материалом, в частности эпоксидной смолой или полиэфирной смолой, и затем отверждая их. Вместо обматывания пучками также можно использовать плоские конструкции из углеродного волокна, стекловолокна, арамидного волокна и т.п., такие как ткани или слоистые материалы. Для формирования волокнистого армирования наружной трубы 4 может также использоваться сочетание пучков и плоских конструкций.

После отверждения наружной трубы 4 поддерживающий сердечник 11 из полуоболочек 12-17, выполненных из Styrofoam™, удаляют, например, промывая его химическим растворителем, который растворяет или разлагает Styrofoam™. Полуоболочки 12-17 могут быть изготовлены и из других синтетических материалов, которые можно удалить, например, с помощью нагревания. В качестве альтернативы полуоболочки 12-17 могут изготавливаться также и из других синтетических материалов, которые не могут быть легко растворены или удалены химическим и/или термическим путем.

В альтернативном способе поддерживающий сердечник 11 может быть изготовлен из полуоболочек 12-17 из эпоксидной смолы, армированной волокнами. После обматывания препрегового материала вокруг поддерживающего сердечника 11, сформированного таким способом, сам поддерживающий сердечник 11 образует затем часть наружной трубы 4, то есть поддерживающий сердечник 11 после отверждения препрегового материала не удаляется. Полуоболочки 12-17 также могут изготавливаться из другого синтетического материала, однако предпочтительно обеспечить, чтобы синтетический материал, используемый для формирования наружной трубы 4, обладал хорошей адгезионной способностью, поскольку поддерживающий сердечник 11, сформированный таким способом, удалить нельзя.

Вместо использования полуоболочек 12-17, поддерживающий сердечник 11 можно собирать также и из других геометрических базовых форм. Более того, по меньшей мере, на отдельных участках поддерживающий сердечник 11 может иметь форму, которая не является круглой, например, с тем, чтобы обеспечить наружную трубу квадратной или прямоугольной наружной формы. Соответственно, внутренняя труба 6 также может иметь форму поперечного сечения, которая не является круглой; в этом случае внутреннюю поверхность поддерживающего сердечника 11 необходимо соответствующим образом приспособить так, чтобы обеспечить удержание поддерживающего сердечника 11 внутренней трубой 6 по всей его площади.

На фиг.3 показано продольное сечение концевого участка трубопровода согласно изобретению.

В области конца 7 внутренней трубы фланцевое соединение 2 присоединяется к внутренней трубе 6 кольцеобразным сварочным швом 18. Наружная труба 4 окружает внутреннюю трубу 6, по существу, соосно. Наружная труба 4 плотно соединяется с контактной поверхностью 9. Соединение между наружной трубой 4 и контактной поверхностью 9 осуществляется путем прилипания или приклеивания в процессе оборачивания препрегового материала вокруг поддерживающего сердечника (не показан). Благодаря, по существу, соосному расположению между внутренней трубой 6 и наружной трубой 4 имеется промежуток 19, что делает возможным контролируемое отведение топлива в случае повреждений или аварий. Кроме того, фланцевое соединение 2 содержит множество вырезов 20 и 21, которые делают возможным прохождение топлива в следующий трубопровод (не показанный на чертежах), который присоединен к фланцевому соединению 2. Для того чтобы сделать промежуток 19, по существу, постоянным на всем протяжении трубопровода 1, предусматривается, по меньшей мере, одна проставка 22. Проставка 22 изготавливается из фиксирующей полосы 23, на одном конце которой помещен проставочный элемент 24. Подобно кабельной стяжке фиксирующая полоса 23 может защелкивающимся образом вводится в проставочный элемент 24, так что проставка 22 может универсальным образом закрепляться на внутренних трубах 6 различных диаметров и/или поперечных сечений. С этой целью фиксирующая полоса 23 имеет длину, которая немного больше длины окружности внутренней трубы.

Перечень ссылочных номеров: 1 - трубопровод; 2 - фланцевое соединение; 3 - фланцевое соединение; 4 - наружная труба; 5 - изогнутый участок; 6 - внутренняя труба; 7 - конец внутренней трубы; 8 - конец внутренней трубы; 9 - контактная поверхность; 10 - контактная поверхность; 11 - поддерживающий сердечник; 12-17 полуоболочки; 18 - сварочный шов; 19 - промежуток; 20 - вырез; 21 - вырез; 22 - проставка; 23 - фиксирующая полоса; 24 - проставочный элемент.

1. Способ изготовления трубопровода (1), в особенности трубопровода (1) для топливной системы воздушного судна, причем указанный трубопровод содержит внутреннюю трубу (6) и наружную трубу (4), которая окружает внутреннюю трубу (6), включающий следующие шаги:обеспечение внутренней трубы (6), изготовленной из металлического материала и/или, по меньшей мере, на отдельных участках - из синтетического материала;присоединение фланцевых соединений (2, 3) к обоим концам (7, 8) внутренней трубы (6);размещение поддерживающего сердечника (11), выполненного из полуоболочек (12-17), на внутренней трубе (6), причем полуоболочки (12-17) изготовлены из синтетического материала, воскоподобного вещества, формовочного песка или иного материала, который может быть легко удален;размещение синтетического материала на поддерживающем сердечнике (11) для формирования наружной трубы (4);отверждение наружной трубы (4); иудаление поддерживающего сердечника (11) путем его химического и/или термического растворения.

2. Способ по п.1, отличающийся тем, что дополнительно закрепляют, по меньшей мере, одну проставку (22) на внутренней трубе (6).

3. Способ по п.1, отличающийся тем, что фланцевые соединения (2, 3) плотно присоединяют к внутренней трубе (6), в частности приваривают или напрессовывают на внутреннюю трубу (6).

4. Способ по любому из пп.1-3, отличающийся тем, что наружную трубу (4) формируют из армированной волокнами термоотверждаемой смолы, в частности из эпоксидной смолы, армированной углеродными волокнами.

5. Способ по любому из пп.1-3, отличающийся тем, что внутренняя труба (6) изготовлена из армированного волокнами термоотверждаемого синтетического материала, в частности из огнеупорной эпоксидной смолы, армированной углеродными волокнами.

6. Способ по любому из пп.1-3, отличающийся тем, что полуоболочки (12-17) изготовлены из пенополистирола.