Способ получения каталитического слоя топливного элемента

Иллюстрации

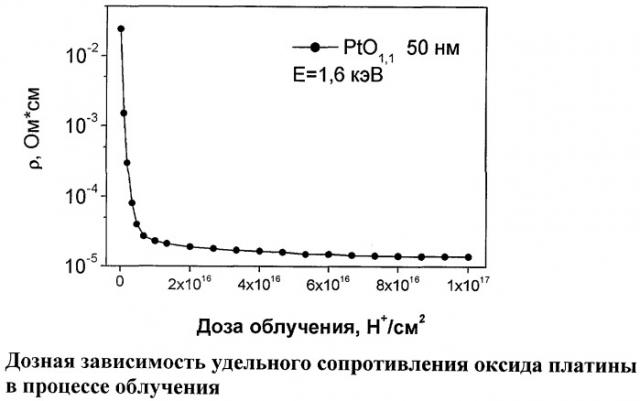

Показать всеИзобретение относится к способам изготовления каталитического слоя топливного элемента. Техническим результатом изобретения является упрощение технологии и уменьшение расхода платины. Согласно изобретению способ изготовления каталитического слоя топливного элемента включает напыление на поверхность основы катализатора исходной пленки оксида металла платиновой группы, облучение в вакууме пленки пучком ускоренных частиц из атомов или ионов водорода с энергией, необходимой для селективного удаления атомов кислорода из всей толщины напыленного исходного оксида и образования пленки платины или металла платиновой группы с заданными электрофизическими параметрами, при этом предварительно экспериментально определяют длину проективного пробега ускоренных ионов или атомов водорода в пленке восстановленного металла и дозовую зависимость изменения электросопротивления исходной пленки оксида до заданных значений, свидетельствующих об образовании металла с заданными значениями электрофизических параметров, исходя из полученных зависимостей назначают флюенс ускоренных частиц, а толщину исходной пленки выбирают не более длины проективного пробега в пленке восстановленного металла. 1 ил.

Реферат

Изобретение относится к области электротехники, в частности к способу получения каталитического слоя топливного элемента.

Современные катализаторы (электрокатализаторы) с высокой каталитической активностью действующего начала, например платины, обычно состоят из наноразмерных частиц платины на углеродном носителе. Использование таких каталитизаторов весьма привлекательно с точки зрения эффективности использования драгоценных металлов (платина, палладий и т.д.). Для работы каталитического слоя топливного элемента, как известно, необходимо наличие области контакта ТРЕХ фаз: топлива (или окислителя), фазы с электрической проводимостью, включая катализатор, и фазы с протонной проводимостью. При этом фазы с электронной и протонной проводимостью, а также система пор (транспорт реагентов и продуктов реакции) должны обладать высокой «связностью» (перколяцией), т.е. каждая из этих систем должна быть единой. Величина поверхности контакта этих ТРЕХ фаз определяет эффективность работы каталитического слоя. В настоящее время хорошо известны каталитические слои, состоящие из платинированной сажи и мембранного материала Nation (Passalacqua E, Lufrano F, Squadrito G, Patti A, Giorqi L. - Nation content in the catalyst layer of polymer electrolyte fuel cells: effects on structure and performance. - ELECTROCHIMICA ACTA, 46 (6), p.799-805 JAN 1, 2001 [1]). Существенно, что обычно катализатор диспергирован в полимерной матрице (Нафион) и электрический контакт между частицами носит вероятностный характер, что не обеспечивает их 100% связности, т.е. не все частицы участвуют в процессе, особенно при низких (что очень важно для практики) расходах катализатора. При этом важным аспектом, влияющим на эффективность работы каталитического слоя, является оптимальное соотношение количеств этих фаз. Так, например, при избытке протонпроводящей составляющей (Nation) увеличивается протонная проводимость слоя. Однако падает его газовая проницаемость, а система частиц катализатора теряет «связность», т.е. некоторые частицы в матрице полимера (Нафион) не имеют электрического контакта друг с другом и коллектором тока (газодиффузионным слоем), т.е. не могут принимать участие в процессе. Перспективным направлением является создание систем каталитических частиц, обладающих 100% «связностью» и высокой удельной поверхностью, обеспечивающих при этом высокую степень развитости трехфазной границы.

Известен способ изготовления катализатора для топливного элемента (см. заявка WO 2007108497, МПК Н01М 4/88 [2]), включающий смешивание раствора соли платины и проводящих углеродных частиц носителя, отливку полученной смеси в виде пленки и ее нагревание для восстановления платины на носителе.

Недостатком известного способа является сложность и многостадийность процесса. Кроме того, при восстановлении платины из ее соли при повышенной температуре происходит агломерация (укрупнение частиц), что приводит к снижению удельной площади поверхности катализатора и снижению его каталитической активности, высокому расходу платины.

Известен способ изготовления катализаторного слоя топливного элемента (см. заявка JP 2007165245, МПК Н01М 4/96 [3]). Сущность способа состоит в формировании каталитического слоя из Pt, углерода, изготовленного путем карбонизации прекурсора, изготовленного путем смешения и сополимеризацией резорцинола и триметилфосфата.

Недостатком известного способа является многостадийность и сложность процесса, высокий расход платины.

Известен гидрофобный катализаторный слой для топливного элемента с полимерным электролитом и способ его получения (RU 2360330 [4]). Согласно изобретению катализаторный слой для топливного элемента с полимерным электролитом образован из катализатора, полученного восстановлением оксида платины, гидрофобного агента и протонопроводящего электролита, причем гидрофобный агент состоит главным образом из алкилсилоксана. Соединение Si, содержащее гидрофобный заместитель, приводят в контакт с оксидом платины. Соединение Si подвергается гидролизу и реакции полимеризации благодаря каталитическому действию оксида платины. После этого оксид платины восстанавливают, в результате чего получают гидрофобный катализаторный слой, несущий алкилсилоксановый полимер.

Недостатком известного способа является многостадийность и сложность процесса, высокий расход платины.

Известен способ изготовления каталитического слоя топливного элемента, который заключается в придании протонной проводимости каталитическим слоям путем их пропитки силикофосфатным золем, способным проникнуть в поры нанометрового диапазона (RU 2358359 [5]). Предварительно создают в распылительной камере вакуум 10-5-10-6 мм рт.ст. Методом магнетронного сораспыления углерода, например графита, и платины на подложке получают нанокомпозитный слой «аморфный углерод - платина» (). Этот метод является разновидностью ионно-плазменных методов напыления. Распыление материала происходит за счет бомбардировки поверхности мишени-катода ионами рабочего газа (обычно аргоном), образующимся в плазме аномального тлеющего разряда. Высокая скорость распыления, характерная для этих систем, достигается увеличением плотности ионного тока за счет локализации плазмы у поверхности распыляемой мишени с помощью сильного поперечного магнитного поля. Полученный нанокомпозитный слой из аморфного углерода и платины пропитывают силикофосфатным золем и сушат образованный пористый гель-слой. В качестве подложки используют подложку из электропроводного, коррозионно-стойкого пористого материала.

Недостатком известного способа является многостадийность и сложность процесса, а также низкий коэффициент использования платины в связи с тем, что для платины характерно образование при напылении островковой структуры в малых толщинах. Кроме того, для эффективной работы катализаторов необходимо обеспечение заданной величины электропроводности частиц платины на их поверхности, что требует формирование заданной величины перколяции напыляемых частиц.

Наиболее близким к заявляемому способу по своей технической сущности является способ изготовления каталитического слоя топливного элемента, который включает в себя воздействие на электропроводное полотно ионным пучком с энергией не более 500 эВ и вторым пучком с энергией по меньшей мере 500 эВ, содержащим ионы по меньшей мере одного благородного металла на газодиффузионный слой (RU 2370859 [6]). В качестве газодиффузионного слоя использовалась углеродная ткань, покрытая смесью углеродных частиц ацетиленовой сажи.

Газодиффузионный слой подвергали осаждению металлической платины с помощью двойного ионного пучка: образец вначале подвергали воздействию первого пучка с низкой энергией в 200-500 эВ для очистки и частичного текстурирования поверхности, затем воздействию ионов платины в газообразной фазе, извлеченных из плазмы и ускоренных, с образованием растущего платинового покрытия на поверхности газодиффузионного слоя при энергиях 1000-2000 эВ. Была достигнута общая величина осаждения 0,04 мг/см2, что соответствует суммарной толщине 25 нм.

Недостатком известного способа является низкий коэффициент использования платины в связи с тем, что для платины характерно образование при напылении островковой структуры в малых толщинах. Кроме того, для эффективной работы катализаторов необходимо обеспечение его эффективного контакта с мембраной, а часть частиц платны, попавшей вглубь пор, такого контакта не имеет.

Заявляемый в качестве изобретения способ изготовления каталитического слоя топливного элемента направлен на упрощение технологии его формирования и уменьшение расхода платины за счет получения тонких каталитических слоев со 100% «связностью».

Указанный результат достигается тем, что способ изготовления каталитического слоя топливного элемента включает напыление на поверхность катализатора исходной пленки оксида металла платиновой группы, облучение пленки пучком ускоренных частиц из атомов или ионов водорода с энергией, необходимой для селективного удаления атомов кислорода из всей толщины напыленного исходного оксида и образования пленки платины или металла платиновой группы с заданными электрофизическими параметрами, при этом предварительно определяют длину проективного пробега ускоренных ионов или атомов водорода в пленке восстановленного металла и дозовую зависимость изменения электросопротивления исходной пленки оксида до заданных значений, свидетельствующих об образовании металла с заданными значениями электрофизических параметров, исходя из полученных зависимостей назначают флюенс ускоренных частиц, а толщину исходной пленки выбирают не более длины проективного пробега в пленке восстановленного металла и с обеспечением отсутствия нарушений сплошности полученного слоя металла из-за усадки пленки оксида при ее облучении.

Напыление на поверхность катализатора исходной пленки оксида платины или оксида металла платиновой группы и последующее облучение пленки пучком ускоренных частиц из атомов или ионов водорода с энергией, необходимой для селективного удаления атомов кислорода из всей толщины напыленного исходного оксида металла позволяет получить на поверхности катализатора (или подложки) слой этого металла сколь угодно малой толщины и с требуемыми электрофизическими параметрами. Для этого необходимо определить оптимальную толщину исходной пленки оксида металла. При этом необходимо учитывать следующее.

Выбор энергии для селективного удаления атомов кислорода из всей толщины напыленного исходного оксида металла связан с другим параметром - длиной проективного пробега ускоренных ионов или атомов водорода в исходной пленке. Действительно, как показывают опыты, если повышать энергию пучка ускоренных частиц, то появляется возможность использования более толстых исходных слоев, поскольку увеличивается длина проективного пробега частиц, т.е. увеличивается толщина слоя материала, через которую могут пройти частицы и обеспечить селективное удаление требуемых атомов. Однако повышение энергии частиц в пучке не может происходить выше некоторых пределов. В частности, при очень высоких энергиях частиц возможен перегрев заготовки до ее плавления. Поэтому при подборе толщины исходной пленки необходимо принимать во внимание и эти ограничения. Для этого предварительно определяют длину проективного пробега ускоренных ионов или атомов водорода в пленке восстановленного металла и дозовую зависимость изменения электросопротивления исходной пленки оксида до заданных значений, свидетельствующих об образовании пленки металла с заданными значениями электрофизических параметров.

При этом параметры энергии частиц и толщина слоя данного вещества, равная длине проективного пробега, являются взаимосвязанными, зависящими, в том числе, и от свойств самого вещества. Например, увеличивая энергию частиц, мы увеличиваем длину проективного пробега, но при этом для одного вещества (при равенстве энергий и массы частиц) эта длина может иметь одно значение, а для другого - другое, существенно отличающееся от первого. Естественно, для того, чтобы обеспечить селективное удаление атомов определенного сорта частица должна пройти весь слой и иметь достаточную энергию для удаления атомов требуемого сорта по всей толщине слоя. Поэтому целесообразно изготавливать слои с такой толщиной, чтобы после проведения процесса восстановления, последняя была не больше длины проективного пробега используемых частиц в восстановленном металле. Нижний предел толщины будет ограничиваться нарушением сплошности напыляемого слоя (такое может происходить, если наносить слой вещества толщиной, меньшей 1-2 нм). Верхняя граница толщины слоев определяется тем, что с ростом толщины напыляемого слоя исходного оксида металлов платиновой группы растет и толщина слоя металла, получаемого в результате селективного удаления кислорода из слоя исходного оксида. Однако при этом начиная с некоторых толщин эффективность катализа вначале перестает расти, а потом начинает снижаться, кроме того, рост толщины приводит к увеличению расхода металла и увеличению стоимости катализатора.

При малых толщинах заготовки (5-10 нм) может оказаться, что и при малых энергиях будет обеспечен проективный пробег для обрабатываемого слоя материала, но этой энергии может не хватить для удаления требуемого сорта атомов для изменения проводимости, поэтому при подборе величины энергии частиц следует учитывать и это обстоятельство.

С другой стороны, при использовании «толстых» заготовок может оказаться, что энергия, необходимая для обеспечения прохождения всего слоя, настолько велика, что наряду с атомами, подлежащими удалению, будут частично смещаться и удаляться атомы, которые должны остаться. Это может привести к тому, что в обработанных участках не будут возникать требуемые свойства вещества.

Поэтому оптимальную величину дозы облучения следует выбирать как минимальную и достаточную для того, чтобы в облучаемых участках произошло требуемое изменение свойств, т.е. достижение требуемых параметров. Это может быть, например, достижение требуемого уровня сопротивления формируемого проводника. Поэтому для принятия решения о выборе дозы облучения для каждой задачи предварительно исследуют дозную зависимость изменения свойств облучаемого вещества.

Сущность заявляемого способа изготовления каталитического слоя топливного элемента поясняется примерами его реализации и чертежом, на котором показана дозная зависимость электросопротивления, на основании которой выбирают при данной энергии время облучения для достижения требуемого уровня свойств создаваемых проводников.

Пример 1. В общем случае способ изготовления каталитического слоя топливного элемента осуществляется следующим образом. На подложку (основу катализатора), которая может быть выполнена из углеродной ткани или бумаги или ионообменной мембраны, наносят слой исходной пленки оксида или оксида металла платиновой группы Полученные заготовки помещают в рабочую камеру, содержащую источник ускоренных частиц, и создают в ней вакуум 10-2-10-7 Па. В качестве ускоренных частиц могут быть использованы ионы или атомы водорода. Заготовки облучают потоком ускоренных частиц с предварительно определенным значением энергии. Под воздействием пучка ускоренных частиц происходит преобразование исходных свойств пленки на облучаемых участках за счет селективного удаления атомов кислорода.

Требуемый диапазон значений энергий для осуществления технологического процесса определяется расчетным путем или экспериментально.

В первом случае на основании справочных данных и теоретических моделей рассчитывается доля удаляемых легких атомов, а при высоких энергиях - и доля более тяжелых удаляемых атомов. Величину энергии выбирают такую, чтобы не удалялось бы заметное число атомов металла.

Если в результате облучения частицами будет происходить значительное их удаление, то обработанные участки могут не обладать требуемыми свойствами из-за малого количества оставшихся атомов металлов.

Если толщина обрабатываемого слоя невелика, то рассчитывается значение энергии частиц, которой достаточно для селективного удаления легких атомов, обеспечивающих необходимое изменение исходных свойств, но не менее энергии, обеспечивающих при этом длину проективного пробега, большую, чем толщина исходного слоя.

При экспериментальном определении энергии ускоренных частиц проводят несколько предварительных экспериментов. Для этого подготовленные заготовки слоя требуемой толщины облучают через шаблон потоком ускоренных частиц с различной энергией и получают дозные зависимости изменения требуемых свойств (как показано на чертеже). Для этого на подложку наносят слой исходного вещества и осуществляют облучение с фиксированной дозой, после чего исследуют его свойства. Затем дозу облучения увеличивают и снова исследуют свойства. Например, берут в качестве исходного материала окисел металла и исследуют его электропроводность. Естественно, что по мере увеличения дозы облучения все большее число атомов кислорода будет удаляться, а следовательно, электропроводность возрастать. Задавшись требуемой электропроводностью каталитического слоя, по полученным данным выбирают соответствующую этому требованию дозу облучения.

На основании дозных зависимостей определяют дозу облучения, которая необходима для достижения заданного уровня требуемых свойств.

В ряде случаев целесообразно использовать и расчетный и экспериментальный методы определения оптимальных значений энергий частиц, необходимых для реализации способа. Сначала расчетным путем значение энергии частиц определяется приблизительно, а затем уточняется проведением предварительных экспериментов. Это позволяет сэкономить время и средства, необходимые для выбора вида и энергии ускоренных частиц для их использования в технологическом процессе формирования каталитического слоя.

Пример 2. Способ реализуется как описано в примере 1 с использованием протонов в качестве частиц для облучения материала исходной пленки. Для его реализации в вакуумной камере технологической установки на подложкодержателе устанавливали одну или несколько подложек, на которые был нанесен слой материала исходной пленки требуемой толщины. Вакуумная камера откачивалась сначала форвакуумным и турбомолекулярным насосом, а затем ионным до давления 10-7 Па. В качестве источника протонов использовали источник протонов с холодными электродами.

На подложку, которая была выполнена из ионообменной мембраны, наносили слой оксида платины толщиной 20 нм. Подложку помещали в вакуумную камеру технологической установки и облучали потоком ускоренных ионов водорода (протонов) с энергией 1,6 кэВ в течение 450 минут. В результате была получена пленка платины толщиной 12 нм (т.е. в 2 раза меньшей, чем по способу - прототипу) и удельным электрическим сопротивлением ~(20-30) мкОм·см. Для проверки эффективности получаемого предложенным способом каталитического слоя были изготовлены мембраны с двусторонним слоем из платины, которые были использованы для изготовления мембранно-электродного блока методом горячего прессования аналогично прототипу и испытаны в ячейке топливного элемента при подаче чистого водорода и воздуха при 1,5 бар (абс.), при стехиометрическом отношении 2 и при температуре топливного элемента 80°С. Ток составил 0,32 А/см2 при 0,8 В и 0,74 А/см2 при 0,7 В. Т.е. была достигнута большая плотность тока при вдвое меньшем расходе платины.

Пример 3. Способ реализовывался как описано в примере 2.

На подложку, которая была выполнена из ионообменной мембраны методом ионно-плазменного осаждения, наносили слой оксида платины толщиной 15 нм. Подложку помещали в вакуумную камеру технологической установки и облучали потоком ускоренных атомов водорода с энергией 1,1 кэВ в течение 400 минут. В результате была получена пленка платины толщиной 9 нм и удельным электрическим сопротивлением ~(20-30) мкОм·см.

Пример 4. Способ реализовывался как описано в примере 2.

На подложку, которая была выполнена из углеродного носителя методом ионно-плазменного осаждения, наносили слой оксида иридия толщиной 25 нм. Подложку помещали в вакуумную камеру технологической установки и облучали потоком ускоренных ионов водорода (протонов) с энергией 1,2 кэВ в течение 480 минут. В результате была получена пленка иридия толщиной 17 нм и удельным электрическим сопротивлением ~(20-40) мкОм·см.

Пример 5. Способ реализовывался как описано в примере 2.

На подложку, которая была выполнена из ионообменной мембраны методом ионно-плазменного осаждения, совместно наносили слой оксида Pt-Pd-О толщиной 30 нм. Подложку помещали в вакуумную камеру технологической установки и облучали потоком ускоренных атомов водорода с энергией 1,3 кэВ в течение 450 минут. В результате была получена пленка Pt-Pd толщиной 13 нм и электрическим сопротивлением удельным электрическим сопротивлением ~(20-30) мкОм·см.

Способ изготовления каталитического слоя топливного элемента, включающий напыление на поверхность основы катализатора исходной пленки оксида платины или оксида металла платиновой группы, облучение в вакууме пленки пучком ускоренных частиц из атомов или ионов водорода с энергией, необходимой для селективного удаления атомов кислорода из всей толщины напыленного исходного оксида и образования пленки платины или металла платиновой группы с заданными электрофизическими параметрами, при этом предварительно экспериментально определяют длину проективного пробега ускоренных ионов или атомов водорода в пленке восстановленного металла и дозовую зависимость изменения электросопротивления исходной пленки оксида до заданных значений, свидетельствующих об образовании металла с заданными значениями электрофизических параметров, исходя из полученных зависимостей назначают флюенс ускоренных частиц, а толщину исходной пленки выбирают не более длины проективного пробега ускоренных частиц в пленке восстановленного металла.