Лазерно-плазменный способ синтеза высокотвердых микро- и наноструктурированных покрытий и устройство

Иллюстрации

Показать всеИзобретение относится к технологиям получения высокотвердых защитных и функциональных покрытий и может быть использовано для покрытия поверхностей деталей машин и механизмов, трубопроводов и насосов, элементов корпусов, функциональных и несущих металлоконструкций. Согласно способу формируют поток рабочего газа, содержащего несущий газ и химически активные реагенты, который направляют на обрабатываемую поверхность при давлении не ниже 0,5 атм. При этом на этот поток воздействуют лазерным импульсно-периодическим излучением таким образом, чтобы в фокусе лазерного луча образовалась лазерная плазма. Устройство для реализации способа включает реакционную камеру со средством позиционирования обрабатываемого объекта и входами для потока газа и лазерного излучения, источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, импульсно-периодический лазер, а также средство доставки лазерного излучения в реакционную камеру и фокусировки луча. Технический результат - повышение износостойкости, ударопрочности, химической и коррозионной устойчивости покрытий. 2 н. и 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технологиям получения микро- и/или наноструктурированных защитных и функциональных покрытий на поверхностях деталей машин и механизмов, трубопроводов и насосов, элементов корпусов, функциональных и несущих металлоконструкций, отвечающих за основные характеристики, межремонтный и полный ресурс конечного продукта или технической системы для многократного увеличения износостойкости, ударопрочности, химической и коррозионной устойчивости.

Металлические поверхности, стойкие к износу и ударам, химическому и окислительному воздействию, необходимы для разнообразного использования, например в машиностроении, автоматике, сельском хозяйстве, железнодорожной промышленности, самолетостроении, химической, нефтедобывающей и других отраслях промышленности. Стоимость восстановления изношенных поверхностей деталей машин и механизмов, трубопроводов, их элементов весьма значительна. Для снижения изнашивания поверхностей при трении и предупреждения коррозии традиционно используют смазочное масло. Также для упрочнения поверхности повсеместно используют азотирование, при выполнении которого применяются ванны с солями цианидов. Однако все эти технологии не только дороги сами по себе, но и опасны для окружающей среды.

Для предотвращения разрушения от коррозии и ударов основных поверхностей альтернативным решением может быть их покрытие защитным слоем, при этом сами поверхности остаются в неприкосновенности. Однако такие покрытия могут существенно повысить вес узлов и механизмов. Хотя стоимость защиты поверхности от механического износа велика, еще выше стоимость защиты от коррозии и химического воздействия. Немецкая компания AUDI предложила лазерную систему, в которой используется ультрафиолетовый эксимерный лазер для модификации структуры поверхности и/или химического состава, чтобы создать защитное покрытие на поверхности двигателя. Такая система вращает блок двигателя, а лазер остается неподвижным. Это неэффективно, с точки зрения обработки изогнутых поверхностей, и имеет высокую стоимость. По этим причинам использование такого способа и системы ограничено.

Известен способ получения металлического карбида и подобной алмазу защитной карбоновой композитной пленки, включающий снабжение инертным газом вакуумной камеры, имеющей вакуумный насос для создания селективного разрежения в вакуумной камере и вход для газа, расположение в камере субстрата и углеродной графитовой цели, снабжение средства для генерирования потока металлических атомов внутри камеры и генерирование потока металлических атомов прямо на названный субстрат, направление лазерного луча на названную углеродную графитовую цель, чтобы генерировать поток атомов углерода на названный субстрат, где поток атомов углерода возле поверхности формирует композитную пленку металлического карбида в подобной алмазу углеродной матрице [Патент США №H1 924, МПК С23С 14/06]. В результате на обрабатываемой поверхности образуется тонкая прочная пленка.

Этот способ является ближайшим аналогом предлагаемого и принят за прототип изобретения. К недостаткам прототипа относится его ограниченность созданием только одного типа покрытия на металлической поверхности.

Изобретение решает задачу создания такого способа модификации поверхности, который позволяет получать разнообразные высокопрочные покрытия поверхностей.

Поставленная задача решается тем, что предлагается способ синтеза высокотвердых покрытий, в соответствии с которым формируют поток рабочего газа, содержащего несущий газ и химически активные реагенты, который направляют на обрабатываемую поверхность при давлении не ниже 0.5 атм, при этом на названный поток рабочего газа воздействуют лазерным импульсно-периодическим излучением таким образом, чтобы в фокусе лазерного луча образовалась лазерная плазма, в которой протекают плазмохимические реакции, синтезируются и осаждаются и/или синтезируются на обрабатываемой поверхности целевые химические вещества, образующие покрытие названной обрабатываемой поверхности.

Лазерное импульсно-периодическое излучение может быть направлено поперек потока рабочего газа и может быть направлено вдоль него.

В качестве несущего газа могут использоваться инертные газы: аргон, гелий, неон и др. или их смеси, которые не участвуют в протекающих в плазме химических реакциях, а также химически активные газы: кислород, азот и др., которые могут участвовать в протекающих в плазме химических реакциях.

Давление в потоке газа предпочтительно поддерживается на уровне атмосферного давления, но в некоторых случаях оно может быть ниже или выше.

Химически активные реагенты могут содержаться в рабочем газе в виде газов, паров, микро- и/или наноаэрозолей, в том числе в виде стехиометрической смеси различных аэрозолей, в том числе тугоплавких.

Обрабатываемая поверхность во время осаждения на нее химически активных реагентов может перемещаться, если это необходимо.

Способ основан на зажигании лазерной плазмы в скоростном потоке несущего газа, содержащего химически активные реагенты, ее поддержании и управлении ею, а также осуществлении плазмохимических реакций как непосредственно в названной плазме, так и на поверхности обрабатываемого объекта с целью синтеза и осаждения микро- и/или наноструктурированных функциональных покрытий.

Например, способ применим для осаждения высокотвердых покрытий из карбонитридных соединений кремния (SiCN) или бора (BCN) путем образования лазерной плазмы в скоростном потоке рабочего газа с применением реагирующих компонентов в виде газов, паров, микро- и/или наноаэрозолей и позиционированием поверхности обрабатываемого объекта относительно потока рабочего газа.

Этот способ может быть осуществлен с использованием предлагаемого устройства. За прототип предлагаемого устройства принято устройство для получения металлического карбида и подобной алмазу защитной карбоновой композитной пленки, включающее вакуумную камеру, имеющую вход для газа, вакуумный насос для создания селективного разряжения в вакуумной камере, средство позиционирования в камере субстрата и углеродной графитовой цели, средство для генерирования потока металлических атомов внутри камеры и генерирование потока металлических атомов на названный субстрат, источник лазерного излучения [Патент США №H1 924, МПК С23С 14/06].

Устройство для получения высокотвердых покрытий упомянутым способом включает реакционную камеру со средством позиционирования обрабатываемого объекта, входом для потока рабочего газа и входом для лазерного излучения, источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, импульсно-периодический лазер, а также средство доставки лазерного излучения в реакционную камеру и фокусировки луча.

Устройство также может содержать средство управления - управляющий процессор.

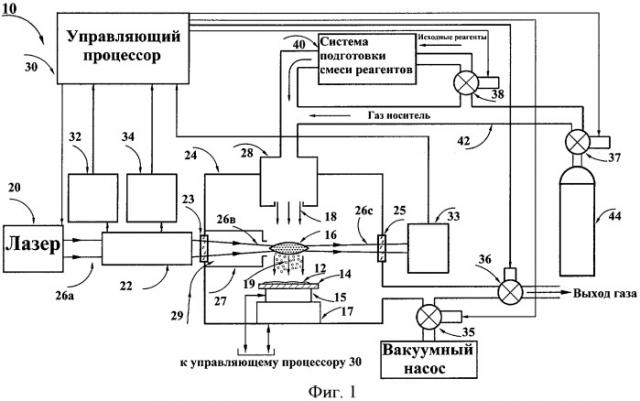

На фиг.1 приведен первый вариант устройства для синтеза покрытий.

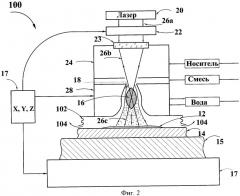

На фиг.2 приведен второй вариант устройства для синтеза покрытий.

На фиг.3 приведена последовательность стадий осуществления способа синтеза покрытий.

На фиг.1 и фиг.2 следующие позиции означают:

10 - устройство для осуществления способа с поперечным расположением лазерного излучения относительно потока рабочего газа;

12 - покрытие;

14 - обрабатываемый объект;

15 - термостат;

16 - лазерная плазма;

17 - средство перемещения обрабатываемого объекта;

18 - поток рабочего газа;

19 - продукты плазмохимических реакций, активированные соединения и зародыши наночастиц;

20 - импульсно-периодический лазер;

22 - оптическая система для транспортировки и фокусировки лазерного луча;

23 - оптическое окно для входа в реакционную камеру лазерного излучения;

24 - реакционная камера;

25 - оптическое окно;

26 - лазерное излучение;

27 - защитная полость;

28 - средство формирования потока рабочего газа;

29 - поток защитного газа;

30 - средство управления;

32, 33 - системы измерения и контроля характеристик лазерного излучения;

34 - система измерения и контроля характеристик излучения лазерной плазмы;

35 - регулируемый вентиль

36 - регулируемый вентиль;

37 - регулируемый вентиль;

38 - регулируемый вентиль;

40 - средство подготовки химических реагентов для рабочего газа;

42 - средство подачи несущего газа;

44 - источник газа-носителя;

100 - устройство для осуществления способа с продольным расположением лазерного излучения относительно потока рабочего газа;

102 - элемент реакционной камеры, обеспечивающий малый зазор с поверхностью обрабатываемого объекта 14;

104 - поток отработанного рабочего газа.

На фиг.1 показано устройство 10, предназначенное для синтеза высокотвердых покрытий 12 на поверхности обрабатываемого объекта 14 путем активации исходных реагентов в лазерной плазме 16 при поперечном взаимном расположении потока рабочего газа и лазерного излучения.

Излучение 26 импульсно-периодического лазера 20 оптической системой 22 для транспортировки и фокусировки лазерного луча направляется в рабочую камеру 24 и фокусируется в скоростном потоке 18 рабочего газа, состоящего из несущего газа и химически активных реагентов. В области максимальной фокусировки лазерного луча должна быть обеспечена интенсивность выше пороговой для зажигания лазерной плазмы 16 (54, 60 фиг.3). Например, для СO2 лазера уровень интенсивности излучения в зависимости от вида газа-носителя (аргон, гелий, неон, азот, кислород и др.) и вида реагентов (пары, аэрозоли) обычно находится в диапазоне 1-1000 МВт/см2, но этот диапазон может быть и шире. Не вдаваясь в детали физических и физико-химических механизмов, процесс синтеза (60 фиг.3) покрытия 12 можно разделить на четыре основные стадии.

Стадия 1 (62 фиг.3): во время облучения потока рабочего газа 18 лазерным импульсом происходит образование лазерной плазмы 16 с быстрым ее нагреванием до температуры 15-25 тысяч градусов Цельсия, ионизация и диссоциация (если несущий газ молекулярный или исходные химические реагенты присутствуют в рабочем газе в виде молекулярных газов, паров и пр.), испарение (в том числе абляция) микро- и/или наночастиц химических реагентов, если они находятся в рабочем газе в виде аэрозолей, с последующей диссоциацией и ионизацией.

Стадия 2 (64 фиг.3) - эта стадия частично совпадает по времени с первой стадией: происходит сверхзвуковое (ударно-волновое) расширение лазерной плазмы, которое сопровождается нагреванием дополнительных, граничных с плазмой, областей рабочего газа, в том числе их диссоциация, ионизация и активация, выравниванием давления плазмы с давлением окружающего газа и общим охлаждением плазмы до температуры в 2-3 раза ниже температуры плазмы в стадии образования. Скорость охлаждения в этой стадии может достигать 10 Г°К/сек и более.

Стадия 3 (66 фиг.3): происходит дальнейшее остывание лазерной плазмы за счет турбулентного перемешивания с окружающим газом, радиационного теплообмена и конвективного выноса на поверхность объекта. На этой стадии интенсивно протекают плазмохимические реакции, которые приводят к образованию высокоактивированных соединений и зародышей наночастиц, в том числе нанокластеров, нанокристаллитов и т.п., как показано на фиг.1, поз.19.

Стадия 4 (68 фиг.3): происходит гетерогенный синтез покрытия 12 на поверхности обрабатываемого объекта 14, при котором образованные в плазме и принесенные потоком рабочего газа активированные наночастицы являются зародышами нанокристаллических «зерен» в объеме аморфной матрицы, синтезируемой из активированных атомов и соединений, в том числе нанокластеров.

Подбором частоты следования ƒ и энергии лазерных импульсов Е, а также скорости V и массового расхода m потока рабочего газа 18 можно обеспечить близкое к полному, а в некоторых случаях и полное преобразование рабочего газа в, по крайней мере, частично ионизованную плазму с активированными исходными реагентами. В таком случае геометрия сечения потока рабочего газа 18 элементом 28 реакционной камеры 24 осуществляется близкой к размерам лазерной плазмы после завершения стадии 2, а предпочтительная скорость потока V устанавливается не более произведения частоты следования лазерных импульсов ƒ на размер лазерной плазмы в направлении потока после завершения стадии 2.

Например, для СO2 лазера, обеспечивающего ƒ в диапазоне 5-100 кГц и энергию Е в диапазоне 0,5-0,05 Дж, предпочтительная скорость потока рабочего газа с ростом частоты ƒ может быть в диапазоне от 30 до 300 м/с для случая, когда лазерное излучение направлено поперечно потоку рабочего газа (фиг.1) и в диапазоне 100-1000 м/с для случая, когда лазерное излучение направлено вдоль потока рабочего газа (фиг.2).

Однако указанные диапазоны не являются обязательными и могут быть расширены. Например, при использовании исходных реагентов в виде микроаэрозолей предпочтительная скорость потока рабочего газа V может быть значительно и даже многократно снижена для увеличения времени действия лазерного излучения и плазмы.

Для экономически эффективной, высокопроизводительной реализации лазерно-плазменного способа синтеза покрытия предпочтителен лазер или лазерная система 20 с высокой частотой следования лазерных импульсов - более 1000 Гц (в некоторых случаях эта частота может быть ниже), имеющие такую мощность лазерных импульсов, чтобы происходило образование лазерной плазмы 16 в фокусе луча 26. Например, в одном из успешных воплощений применялся СO2 лазер с частотой следования импульсов от сотен Гц до 100 кГц и импульсной мощностью на уровне десятков и сотен кВт. Могут применяться также лазеры других типов - как газовые, так и твердотельные с другими диапазонами мощностей.

Оптическая система 22 предназначена для транспортировки и фокусировки лазерного излучения, а также для направления части излучения (как правило, незначительной) в системы измерения и контроля характеристик лазерного излучения 32, 33 и излучения лазерной плазмы 34. Например, система 22 может состоять из нескольких зеркал, в том числе подвижных, обеспечивающих перемещение лазерного луча, в том числе с перемещающейся у поверхности обрабатываемого объекта реакционной камерой, фокусировку луча в потоке рабочего газа 18 в реакционной камере 24, а также для поочередного направления лазерного луча в разные реакционные камеры, если устройство имеет несколько реакционных камер. В другом воплощении изобретения система для транспортировки и фокусировки лазерного излучения 22 может включать оптическое волокно для транспортировки лазерного излучения на одном или нескольких участках оптического тракта.

В предпочтительных вариантах воплощения система 22 содержит одно или несколько полупрозрачных частично отражающих элементов, например оптические клинья с плоскими поверхностями, через которые проходит лазерный луч, для отражения части излучения в системы 32, 34, а также по меньшей мере одну линзу для фокусировки луча или согласования участков оптического тракта.

Оптическая система 22 направляет излучение лазера на входное окно 23 реакционной камеры 24, которое может быть выполнено в форме линзы. Фокусирующийся лазерный луч 26b проходит внутри защитной полости 27, в которую для значительного снижения, вплоть до полного устранения, поглощения лазерной энергии потоком рабочего газа 18 на участке луча перед плазмой, а также для предохранения входного окна 23 от нежелательного воздействия смеси 18 и плазмы, в частности продуктов абляции, подается защитный газ 29, как правило, несущий газ под давлением, незначительно, на 0,01-10 кПа, превышающим давление в реакционной камере 24.

Прошедшее поток рабочего газа лазерное излучение 26с направляется через окно 25 в систему измерения и контроля 33.

В некоторых вариантах воплощения устройства 10 (фиг.1) вместо окна 25 или системы 33 может располагаться охлаждаемый поглотитель, например калориметр, а в некоторых других вариантах воплощения устройства 100 (фиг.2) окно 25 и система 33 отсутствуют.

Реакционная камера 24 может быть как герметизированной, как показано для некоторых вариантов воплощения 10 (фиг.1), так и может иметь открытый выход газа, как показано для некоторых вариантов 100 (фиг.2).

Конструкция реакционной камеры 24, кроме окна 23 для ввода лазерного луча, может содержать окна для диагностики лазерного луча, лазерной плазмы 16 и получаемого покрытия 12, например, для видеоконтроля или оптической пирометрии.

Для формирования сечения потока рабочего газа 18, близкого к размерам лазерной плазмы 16, после завершения стадии 2 способа (64 на фиг.3) выходное отверстие или сопло средства формирования потока рабочего газа 28 реакционной камеры 24 может быть щелевидным продолговатым со стороной, имеющей больший размер, ориентированной вдоль лазерного луча, для вариантов воплощения с поперечным расположением лазерного луча относительно потока рабочего газа (фиг.1) или может быть близким к круглому, для вариантов воплощения с продольным расположением лазерного луча (фиг.2).

Корпус реакционной камеры 24 и теплонапряженные элементы конструкции 27, 28, 17 и другие могут принудительно охлаждаться водой или другим хладагентом.

Система подготовки химических реагентов 40 может состоять из одной или нескольких подсистем (не показаны) с разными вариантами исполнения и различными видами реагентов (газы, пары, аэрозоли).

Например, в одном из воплощений устройства для подачи реагентов в виде паров гексаметилдисилазана испарение производится в среде несущего газа, который подается через регулируемый вентиль 38 из общей магистрали названного газа 42, а расход и концентрация примеси регулируются температурой испарителя и расходом газа-носителя через регулируемый вентиль 38. В одном из других удачных воплощений для подачи химических реагентов в виде микро- и/или наноаэрозолей углерода и Si3N4 применяются регулируемые дозаторы микро- или нанопорошков с образованием взвеси с несущим газом.

Температура поверхности обрабатываемого объекта наряду с другими параметрами процесса оказывает значительное влияние на скорость роста, структуру и морфологию, а также свойства синтезируемых покрытий. Поэтому целесообразно располагать обрабатываемый объект 14 на специальных средствах - опорных столах и т.п., которые связаны хорошим тепловым контактом с узлом 15, обеспечивающим функции термостата - нагрев или охлаждение, т.е. поддержания температуры объекта в заданных пределах, контролируемых управляющим процессором 30.

Управляющий процессор 30, принимая и обрабатывая сигналы измерительных систем 32, 33, 34 и др., а также узлов 15, 17 через исполнительные устройства и механизмы (не показаны) управляет работой лазера 20, узлов 15, 17 и регулируемых вентилей 35, 36, 37, 38 (возможно некоторых других) и обеспечивает выполнение процесса в соответствии со стадиями, показанными на фиг.3.

Узел 17 обеспечивает позиционирование и/или относительное перемещение обрабатываемого объекта и, соответственно, области воздействия потока лазерной плазмы на поверхность объекта, которое может быть поступательным, вращательным, комбинированным.

Более подробно заявляемый способ синтеза покрытий, основные стадии которого показаны на фиг.3, состоит в следующем.

В качестве обрабатываемых объектов, используемых для нанесения покрытий по данному способу, могут быть детали различных геометрических форм, состоящие из металлов или сплавов, а также неметаллов (например, керамики, кристаллов и др.), включая детали, состоящие из комбинации металлических и неметаллических частей.

Подготовка поверхности обрабатываемого объекта к нанесению покрытий в некоторых случаях может быть механической (токарная, фрезерная, пескоструйная обработка, шлифовка и т.п.), в других случаях - химической с применением моющих и/или химических средств, в том числе с применением ультразвуковых устройств и т.п., а также комбинированной. Важно отметить, что во многих случаях предварительной обработки поверхности не требуется, т.к. лазерная плазма в совокупности с лазерным излучением, как показано на фиг.2, оказывают сильное очищающее воздействие поверхности обрабатываемого объекта. Установка и закрепление обрабатываемого объекта 14 в некоторых случаях должна обеспечивать хороший (с малой разницей температур) тепловой контакт с термостатом 15. В некоторых других случаях, когда тепло, передаваемое обрабатываемому объекту в процессе лазерно-плазменного синтеза, нагревает поверхность объекта до температуры в некоторых заданных оптимальных пределах, тепловой контакт может быть плохим или не требоваться работа термостата 15.

Подготовка реакционной камеры (52 фиг.3), кроме очевидных профилактических чисток или чисток при замене состава реагирующих примесей, заключается в некоторых случаях (фиг.1) в ее герметизации (закрыты управляемые вентили 36, 37, 38, а также некоторые другие, не показанные) и откачке воздуха из ее внутреннего объема через управляемый клапан 35 с последующим напуском в камеру несущего газа. В некоторых других случаях выполняют продувку объема реакционной камеры несущим газом, предпочтительно с многократной (3-10 раз) заменой первоначального воздуха на несущий газ.

Начало лазерно-плазменного процесса 54 состоит в зажигании и поддержании в течение некоторого времени лазерной плазмы 16 в потоке несущего газа (как правило, без химических реагентов) для очистки, активации и установления некоторой предпочтительной температуры поверхности обрабатываемого объекта.

Подача смеси исходных химических реагентов 56 и формирование потока рабочего газа происходят практически одновременно после завершения лазерно-плазменного процесса подготовки поверхности объекта 54 и продолжаются до завершения всего процесса синтеза покрытия.

В качестве составляющих смесей исходных реагентов могут применяться различные химические элементы и соединения в различных агрегатных состояниях.

Например, в некоторых одних удачных воплощениях этого способа для синтеза SiCN покрытий используются пары гексаметилдисилазана SiNH(CH3)6 или смесь микропорошков углерода и Si3N4.

Кроме того, в способе могут применяться следующие виды летучих кремнийорганических, борорганических и сложных летучих комплексных соединений в качестве исходных реагирующих веществ для получения карбонитридов кремния и бора, простых и сложных тугоплавких окислов металлов. Это: силильные производные несимметричного диметилгидразина (Me2SiHNHNMe2, Me2Si(NHNMe2)2, где Me - метильная группа (СН3)), бромсилазан (Si2NBr(Me)6), B3N3H6, (Me)3N ВН3, бетадикетонатные комплексы металлов и др.

Лазерно-плазменный синтез покрытия 60 (включающий стадии 62, 64, 66, 68, описанные выше) проводится практически одновременно (со сдвигом на время, необходимое для нанесения начальной области покрытия) с относительным перемещением 70 поверхности обрабатываемого объекта и области воздействия потока лазерной плазмы.

В некоторых других случаях, когда требуется получить область покрытия объекта с меньшими размерами относительно размера области воздействия лазерной плазмы (области синтеза покрытия) могут применяться апертурные маски (не показаны) с отверстиями/прорезями необходимой формы, которые накладываются на поверхность объекта и ограничивают область покрытия объекта.

По окончании некоторого заданного процесса синтеза покрытия прекращается подача химических реагентов, а лазерный луч может быть перекрыт или направлен в другую реакционную камеру 74, если устройство лазерно-плазменного синтеза содержит несколько реакционных камер.

В некоторых случаях смена обрабатываемого объекта 76 производится после достаточного времени присутствия обработанного объекта в инертной атмосфере (как правило, в среде несущего газа) для снижения температуры покрытия и поверхности объекта ниже некоторой определенной, при превышении которой возможно нежелательное воздействие воздушной атмосферы.

По сравнению с вариантом устройства 10 (фиг.1) в устройстве 100 (фиг.2) фокусирующийся лазерный луч 26в распространяется преимущественно вдоль потока рабочего газа. Область воздействия лазерной плазмы на поверхность обрабатываемого объекта 14 может частично пересекаться в областью воздействия части лазерного луча 26с, в которой происходит дополнительный нагрев и активация поверхности синтезируемого покрытия 12.

Обрабатываемый объект 14 может располагаться как в герметизированном объеме реакционной камеры 24, как показано на фиг.1, так и вне его, как показано на фиг.2. В таком случае конструкция элемента 102 реакционной камеры должна обеспечивать малый зазор с поверхностью обрабатываемого объекта 14, чтобы поток отработанного газа 104 препятствовал поступлению атмосферного воздуха в зону протекания плазмохимических реакций и синтеза покрытия 12.

Узлы 15 и 17 или их элементы могут располагаться как в герметизированном объеме реакционной камеры 24, так и вне его. Позиционирование и относительное перемещение области воздействия потока лазерной плазмы и поверхности объекта 14 может осуществляться как перемещением обрабатываемого объекта, так и перемещением реакционной камеры или комбинацией названных перемещений.

Таким образом, предлагаемые способ и устройство позволяют получать высокотвердые покрытия из различных соединений, в том числе карбонитридных соединений кремния SiCN или бора BCN путем образования лазерной плазмы в скоростном потоке рабочего газа с применением реагирующих компонентов в виде газов, паров, микро- и/или наноаэрозолей и позиционированием поверхности обрабатываемого объекта относительно потока рабочего газа.

1. Способ синтеза высокотвердых покрытий, включающий обработку поверхности объекта потоком рабочего газа при воздействии лазерного излучения, отличающийся тем, что формируют поток рабочего газа, содержащего несущий газ и химически активные реагенты, который направляют на обрабатываемую поверхность при давлении не ниже 0,5 атм, при этом на упомянутый поток рабочего газа воздействуют лазерным импульсно-периодическим излучением для образования в фокусе лазерного луча лазерной плазмы.

2. Способ по п.1, отличающийся тем, что лазерное импульсно-периодическое излучение направляют поперек потока рабочего газа.

3. Способ по п.1, отличающийся тем, что лазерное импульсно-периодическое излучение направляют вдоль потока рабочего газа.

4. Способ по п.1, отличающийся тем, что в качестве несущего газа используют инертные газы: аргон, гелий, неон или их смесь.

5. Способ по п.1, отличающийся тем, что в качестве несущего газа используют химически активные газы: кислород или азот.

6. Способ по п.1, отличающийся тем, что давление в потоке газа преимущественно поддерживают на уровне атмосферного давления.

7. Способ по п.1, отличающийся тем, что химически активные реагенты содержатся в рабочем газе в виде газов, или паров, или микро-, и/или наноаэрозолей.

8. Способ по п.1, отличающийся тем, что обрабатываемую поверхность во время осаждения на нее химически активных реагентов перемещают.

9. Устройство для получения высокотвердых покрытий, включающее реакционную камеру со средством позиционирования обрабатываемого объекта и входом для потока газа, отличающееся тем, что оно содержит источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, импульсно-периодический лазер, а также средство доставки лазерного излучения в реакционную камеру и фокусировки луча, при этом реакционная камера содержит вход для потока рабочего газа и вход для лазерного излучения.

10. Устройство по п.9, отличающееся тем, что оно содержит средство управления в виде управляющего процессора.