Гибочное устройство для двух рабочих валков прокатной клети

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к конструкции клети прокатного стана. Гибочное устройство для двух рабочих валков прокатной клети содержит установленные в ее боковых стойках направляющие блоки (6) для двух вертикально перемещаемых, передающих давление тел (4а, 4b), на которые через подушки (2) опираются рабочие валки (1), и попарно расположенные между передающими давление телами (4а, 4b) гибочные цилиндры (5). Гибочные цилиндры (5) содержат воздействующий на одно передающее давление тело (4b или 4а) поршневой шток (12) и образованный или удерживаемый соответственно другим передающим давление телом (4а, 4b) цилиндр (10). Передающие давление тела (4а, 4b) опираются с возможностью скольжения на соответствующий направляющий блок (6) посредством самоустанавливающихся изнашивающихся пластин (7), что обеспечивает отведение нагрузок от передающих давление тел в направляющий блок без сжатия кромок. 7 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к гибочному устройству для двух рабочих валков прокатной клети, содержащему установленные в ее боковых стойках направляющие блоки для двух вертикально перемещаемых, передающих давление тел, на которые через подушки опираются рабочие валки, и попарно расположенные между передающими давление телами гибочные цилиндры, содержащие воздействующий на одно передающее давление тело поршневой шток и образованный или удерживаемый соответственно другим передающим давление телом цилиндр, причем передающие давление тела опираются с возможностью скольжения на соответствующий направляющий блок.

Гибочные устройства для аксиально перемещаемых рабочих валков прокатной клети такого рода уже известны, например, из ЕР 0256408 А2 и DE 19938217 А1.

В соответствии с ЕР 0256408 А2 подушки рабочих валков через соответствующую, расположенную в средней высотной зоне поверхность скольжения опираются на направляющий уступ попарно расположенных, передающих давление тел. С помощью действующего между ними гибочного цилиндра передающие давление тела могут вертикально перемещаться по отношению друг к другу. Для вертикального ведения передающих давление тел направляющие блоки образуют боковые направляющие ребра, охватываемые передающими давление телами. Направляющие блоки и направляющие ребра в опорных зонах покрыты на всей площади изнашивающимися пластинами, образующими поверхности скольжения.

В DE 19938217 А1 раскрыто гибочное устройство (L-блок) для рабочих валков прокатной клети, содержащее два попарно взаимодействующих между собой передающих давление тела L-образной формы, между которыми действует гибочный цилиндр для создания усилий противоизгиба валков. Передающие давление тела установлены, вертикально опираясь, в направляющем блоке, причем последний в зонах контакта с передающими давление телами покрыт на всей площади изнашивающимися пластинами, образующими поверхности скольжения. При нагрузке расположенных на расстоянии друг от друга гибочных цилиндров происходит эксцентричный ввод усилия в передающие давление тела. За счет сил реакции от опрокидывающего момента в зависимости от направления опрокидывания на верхней и нижней кромках противоположных изнашивающихся пластин происходит локально ограниченное, очень высокое сжатие. Это воздействие на кромки обусловлено необходимым зазором между направляющим блоком и передающими давление телами.

В основе изобретения лежит задача создания гибочного устройства для рабочих валков прокатной клети описанного выше рода так, чтобы действующие поперек плоскости движения передающих давление тел силы реакции вследствие положений их опрокидывания можно было отводить в направляющий блок без сжатия кромок.

Поставленная задача решается, согласно изобретению, за счет того, что передающие давление тела опираются с возможностью скольжения на соответствующий направляющий блок посредством самоустанавливающихся изнашивающихся пластин. Этим достигается их прилегание всей площадью к соответствующей опорной поверхности, и за счет приблизительно равномерного распределения нагрузки полностью устраняется возникновение локального сжатия кромок. Это приводит к существенному увеличению срока службы изнашивающихся пластин, причем благодаря этой мере ожидается трехкратное увеличение срока их службы. За счет прилегания изнашивающихся пластин всей площадью также не возникает больше никаких проблем смазки их кромочной зоны, которые обычно возникают при неравной удельной нагрузке и вытекающем из этого образовании клинового зазора вследствие стекания смазочного средства из зон с высоким удельным давлением.

Согласно одному целесообразному варианту, самоустанавливающиеся изнашивающиеся пластины имеют плоскую поверхность скольжения и цилиндрическую или сферическую опорную поверхность. При этом плоская поверхность скольжения изнашивающейся пластины прилегает с возможностью скольжения к направляющей поверхности передающего давление тела, а цилиндрическая или сферическая опорная поверхность изнашивающейся пластины опирается с возможностью поворота на соответствующую цилиндрическую или сферическую ответную опорную поверхность направляющего блока.

Поверхностное расширение поверхности скольжения изнашивающихся пластин выбрано так, что максимальное возникающее удельное давление при предположении равномерно распределенного опрокидывающего усилия на всю поверхность скольжения не превышает примерно половины, преимущественно одной трети, допустимого удельного давления. Чем выше это расчетное максимальное удельное давление при неизменной паре материалов, тем короче ожидаемый срок службы.

Для обеспечения необходимой подвижности изнашивающихся пластин требуется постоянная или периодически повторяющаяся смазка их поверхности скольжения и опорной поверхности. Как поверхности скольжения, так и опорной поверхности каждой самоустанавливающейся изнашивающейся пластины придано, по меньшей мере, одно выходное отверстие питающей линии для смазочного средства, причем каждое из этих выходных отверстий заканчивается на поверхности скольжения и опорной поверхности. Целесообразно, если питающая линия для смазочного средства к соответствующей изнашивающейся пластине проходит через направляющий блок. Эти питающие линии для смазочного средства расположены предпочтительно так, что поверхности скольжения и опорной поверхности самоустанавливающейся изнашивающейся пластины придано соответственно, по меньшей мере, одно выходное отверстие общей питающей линии для смазочного средства, причем она проходит через изнашивающуюся пластину между опорной поверхностью и поверхностью скольжения. Для равномерного распределения смазочного средства в поверхности скольжения и опорной поверхности изнашивающихся пластин выполнены смазочные каналы.

Расстояние между изнашивающимися пластинами на вертикальном колене передающих давление тел (плечо рычага опрокидывающих усилий на направляющем блоке) выбрано так, что во время работы гибочного блока смазочные каналы никогда не бывают открыты.

В предпочтительном варианте изнашивающаяся пластина снабжена цилиндрической опорной поверхностью. Этой цилиндрической опорной поверхности, образующей в сечении дугу окружности, придан центр радиуса на продольной оси изнашивающейся пластины. Установка и, при необходимости, дополнительный крепеж изнашивающейся пластины осуществляются на цилиндрической ответной опорной поверхности направляющего блока. Центры радиусов цилиндрической опорной поверхности изнашивающейся пластины и ответной опорной поверхности направляющего блока лежат преимущественно на общей продольной оси, что обеспечивает (небольшое) вращательное движение вокруг нее. Эта продольная ось расположена преимущественно вне изнашивающейся пластины. Продольная ось ориентирована перпендикулярно осям вращения рабочих валков. Вращательное движение составляет порядка 1/10°.

В зависимости от трения и смазки цилиндрической опорной поверхности изнашивающейся пластины, питаемой смазочным средством через выполненный посередине смазочный карман, и от трения и смазки поверхности скольжения изнашивающейся пластины устанавливается равновесное состояние, в котором результирующее опрокидывающее усилие на поверхность скольжения изнашивающейся пластины действует лишь на небольшом расстоянии от центра поверхности скольжения. Чем меньше может быть выбран радиус окружности, тем эффективнее самоустанавливающееся действие изнашивающейся пластины, однако с уменьшением радиуса возрастает удельное давление опрокидывающего усилия.

Сферическое опирание изнашивающейся пластины опорной поверхностью в форме шарового сегмента целесообразно, прежде всего, тогда, когда приходится считаться с опрокидывающими усилиями во второй нормальной плоскости или со значительными деформациями направляющего блока, в частности, если они достигают порядка, при котором возникают небольшие пластические деформации изнашивающихся пластин в форме кругового сегмента/цилиндра.

В частности, для фиксации положения изнашивающихся пластин во время монтажа отдельных деталей целесообразно, если изнашивающаяся пластина посредством крепежного элемента, допускающего ее поворотное движение относительно направляющего блока, закреплена в направляющем блоке, размещающем в себе ответную опорную поверхность. Этот крепежный элемент может быть образован винтом, утопленным в плоской поверхности скольжения изнашивающейся пластины, который, однако, обеспечивает лишь свободное позиционирование изнашивающейся пластины и никоим образом фиксацию ее положения.

Даже в положении небольшого опрокидывания передающих давление тел необходимо постоянное прилегание всех самоустанавливающихся изнашивающихся пластин к вертикальным опорным поверхностям передающих давление тел, чтобы обеспечить оптимальную смазку изнашивающихся пластин. Для этого между самоустанавливающейся изнашивающейся пластиной и поддерживающим ее направляющим блоком в выемке расположен прилегающий к изнашивающейся пластине и направляющему блоку или воздействующий на них разжимной элемент. Целесообразно этот разжимной элемент выполнен в виде плоской пружины, создающей разжимное усилие между изнашивающейся пластиной и направляющим блоком, в результате чего всегда поддерживается контакт между изнашивающейся пластиной и передающим давление телом.

В одном предпочтительном варианте попарно взаимодействующие между собой передающие давление тела выполнены L-образными с длинной вертикальной и короткой горизонтальной полками, которые попарно противоположны друг другу, в основном, в параллельной рабочим валкам плоскости. Все вертикальные опорные поверхности передающих давление тел, расположенные в нормальных плоскостях, перпендикулярных плоскости размещения рабочих валков, оснащены исключительно самоустанавливающимися изнашивающимися пластинами. Горизонтальная и вертикальная полки могут иметь также одинаковую длину.

Другие преимущества и признаки настоящего изобретения приведены в нижеследующем описании не ограниченного им примера его осуществления со ссылкой на прилагаемые чертежи, на которых изображают:

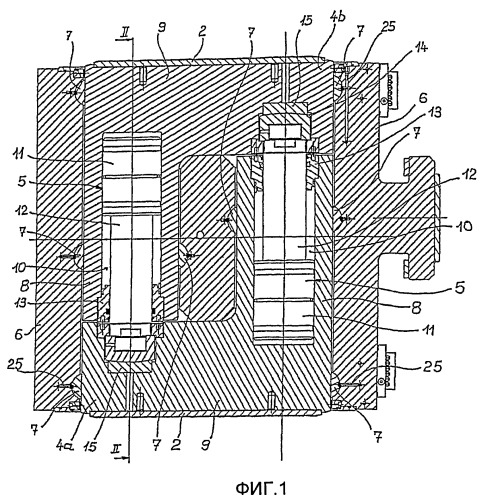

- фиг. 1: фрагмент первого варианта гибочного устройства (L-блок) в параллельном рабочим валкам разрезе передающих давление тел;

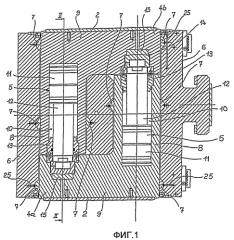

- фиг. 2: гибочное устройство в разрезе по линии II-II из фиг. 1;

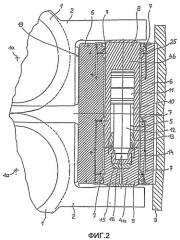

- фиг. 3: в увеличенном виде самоустанавливающуюся изнашивающуюся пластину;

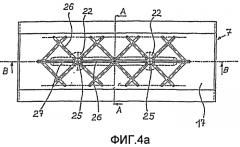

- фиг. 4а: вид сверху плоской поверхности изнашивающейся пластины с возможным расположением смазочных каналов;

- фиг. 4b: сечение изнашивающейся пластины в разрезе по линии А-А из фиг. 4а;

- фиг. 4с: сечение изнашивающейся пластины в разрезе по линии В-В из фиг. 4а;

- фиг. 4d: в увеличенном виде выемку для размещения разжимного элемента на изнашивающейся пластине из фиг. 4с;

- фиг. 5а: второй вариант гибочного устройства (Т-блок) в выдвинутом рабочем положении;

- фиг. 5b: второй вариант гибочного устройства во вдвинутом рабочем положении.

Функционально одинаковые детали обозначены в описанных ниже вариантах одинаковыми ссылочными позициями.

На фиг. 1 и 2 рабочие валки 1 прокатной клети (не показана) установлены концами с возможностью вращения вокруг осей 1а вращения в подушках 2, которые могут вертикально перемещаться в окне боковых стоек 3, чтобы, с одной стороны, можно было устанавливать заданную толщину полосы, а с другой стороны, за счет вертикального перемещения влиять на процесс гибки рабочих валков 1, в частности, в связи с их осевым перемещением относительно опорных валков (не показаны). Влияние на процесс гибки рабочих валков 1 осуществляется с помощью гибочного устройства, состоящего, в основном, из попарно расположенных передающих давление тел 4а, 4b, между которыми расположены гибочные цилиндры 5. Попарно расположенные с обеих сторон подушек 2 передающие давление тела 4а, 4b установлены с возможностью вертикального перемещения в соответствующем направляющем блоке 6 на самоустанавливающихся в своей вертикальной ориентации изнашивающихся пластинах 7 или на вертикальных направляющих 7а. Как видно, в частности, на фиг. 2, направляющие блоки 6 закреплены с боков в окнах стоек 3 и образуют две параллельные вертикальные направляющие 7а для передающих давление тел 4а, 4b, имеющих L-образую форму с длинной вертикальной полкой 8 и короткой горизонтальной полкой 9. При этом расположение выбрано так, что полки 8, 9 передающих давление тел 4а, 4b попарно противоположны друг другу (фиг. 1). Полки 8, 9 передающих давление тел 4а, 4b имеют прямоугольное или квадратное сечение и лежат, в основном, в одной общей средней плоскости, параллельной плоскости рабочих валков 1 для размещения их осей 1а вращения. Цилиндры 10 гибочных цилиндров 5 могут быть поэтому образованы просто вертикальными полками 8 обоих передающих давление тел 4а, 4b. Снабженный поршнем 11 поршневой шток 12 гибочного цилиндра 5 проходит через крышку 13 цилиндра и входит в посадочную выемку 14 в горизонтальной полке 9 соответственно другого передающего давление тела 4b или 4а. Для передачи изгибающих усилий служит вставленный в посадочную выемку 14 нажимной элемент 15. Прочное на растяжение закрепление поршневого штока 12 в посадочной выемке 14 осуществляется посредством стопорного пальца 16, входящего перпендикулярно поршневому штоку 12.

Оба попарно расположенных и приданных передающим давление телам 4а, 4b гибочных цилиндра 5 лежат в одной общей плоскости, соответствующей плоскости фиг. 1, на горизонтальном расстоянии друг от друга и создают в этой плоскости при подаче давления в них вследствие возможного эксцентричного ввода изгибающего усилия опрокидывающий момент, причем попарно действующие опрокидывающие усилия через самоустанавливающиеся изнашивающиеся пластины 7 отводятся в направляющий блок 6 и стойку 3. В плоскости фиг. 2 происходит лишь очень небольшая неравная удельная нагрузка на вертикальные направляющие 7а вследствие реакционных сил, которые через передающие давление тела 4а, 4b отводятся на направляющий блок 6. Здесь могут использоваться как изображенные на фиг. 2 вертикальные направляющие 7а, так и изображенные на фиг. 1 самоустанавливающиеся изнашивающиеся пластины 7. Вдоль длинной вертикальной полки 8 передающих давление тел 4а, 4b расположены две самоустанавливающиеся изнашивающиеся пластины 7, а вдоль их короткой горизонтальной полки 8 расположена одна самоустанавливающаяся изнашивающаяся пластина 7.

На фиг. 3 изображена самоустанавливающаяся изнашивающаяся пластина 7, которая плоской поверхностью 17 скольжения прилегает к вертикальной направляющей поверхности 18 передающего давление тела 4а, а цилиндрической опорной поверхностью 19 опирается на ответную опорную поверхность 20 направляющего блока 6 с возможностью поворота вокруг центра 21 радиуса. Поверхность 17 скольжения выполнена квадратной или прямоугольной, а опорная поверхность 19 образована участком боковой поверхности кругового цилиндра. В цилиндрической опорной поверхности 19 выполнен смазочный карман 22, обеспечивающий достаточную смазку для установочного движения изнашивающейся пластины 7 на вертикальной направляющей поверхности 18 передающего давление тела 4а. С помощью изображенного в виде винта крепежного элемента 23 изнашивающаяся пластина 7 без нарушения желаемого при работе вращательного движения закреплена на направляющем блоке 6, однако обеспечивается легкий монтаж и демонтаж передающих давление тел.

На фиг. 3 возможен также другой вариант геометрического выполнения самоустанавливающейся изнашивающейся пластины 7. Она снабжена сферической опорной поверхностью 19, являющейся частью поверхности сферы, которая опирается на сферическую ответную опорную поверхность 20 направляющего блока 6 с возможностью поворота вокруг центра радиуса в двух нормальных направлениях и, тем самым, обеспечивает пространственно-плоское прилегание поверхности скольжения изнашивающейся пластины. В этом случае плоская поверхность 17 скольжения самоустанавливающейся изнашивающейся пластины 7 выполнена преимущественно кругообразной.

На фиг. 4а-4d изображены другие предпочтительные конструктивные варианты изнашивающейся пластины, в частности, для ее интенсивной смазки. Питающие линии 25 для смазочного средства выполнены в направляющем блоке 6 в виде отверстий и, исходя от центрального питающего блока (не показан) или легко доступных смазочных ниппелей, впадают в ответные опорные поверхности 20 направляющих блоков 6. Эти линии 25 пронизывают изнашивающуюся пластину 7 и связывают цилиндрическую опорную поверхность 19 с плоской поверхностью 17 скольжения. На фиг. 4а на поверхности 17 скольжения выполнены идущие от выходных отверстий двух питающих линий 25 смазочные каналы 26, которые по типу решетчатых ставней проходят по поверхности 17 скольжения и, тем самым, обеспечивают равномерное распределение смазочного средства по всей поверхности скольжения. На цилиндрической опорной поверхности 19 смазочные каналы впадают в конусообразные смазочные карманы 22, переходящие в пазообразную выемку 27. В ней размещен выполненный в виде плоской пружины разжимной элемент 28 (фиг. 4d), который прилегает к дну выемки 27 и к направляющему блоку 6 и создает разжимное усилие, отжимающее изнашивающуюся пластину 7 от направляющего блока 6 и прижимающее ее к направляющей поверхности 18 передающих давление тел 4а, 4b.

Известное среди специалистов как Т-блок гибочное устройство, оснащенное предложенными в изобретении изнашивающими пластинами, схематично изображено на фиг. 5а в выдвинутом, а на фиг. 5b - во вдвинутом рабочих положениях. Оба этих рабочих положения фиксированы максимально возможным вертикальным ходом перемещения обоих Т-образных передающих давление тел 4а, 4b. Последние установлены с возможностью вертикального перемещения в направляющем блоке 6, причем гибочные цилиндры 5 воздействуют на горизонтальные полки 9 передающих давление тел и установлены в посадочных выемках 14 направляющего блока 6. Вертикальное ведение передающих давление тел 4а, 4b по направляющему блоку 6 осуществляется за счет самоустанавливающихся изнашивающихся пластин 7, которые в отношении своего конструктивного выполнения и снабжения смазочным средством выполнены аналогично изнашивающимся пластинам на фиг. 1-4.

Изобретение не ограничено описанными вариантами его осуществления. Равным образом самоустанавливающиеся изнашивающиеся пластины могут, например, прилегать поверхностью скольжения к вертикальной направляющей поверхности направляющего блока, а цилиндрической или сферической опорной поверхностью опираться на ответную опорную поверхность передающего давление тела.

1. Гибочное устройство для двух рабочих валков прокатной клети, содержащее установленные в ее боковых стойках направляющие блоки (6) для двух вертикально перемещаемых, передающих давление тел (4а, 4b), на которые через подушки (2) опираются рабочие валки (1), и попарно расположенные между передающими давление телами (4а, 4b) гибочные цилиндры (5), содержащие воздействующий на одно передающее давление тело (4b или 4а) поршневой шток (12) и образованный или удерживаемый соответственно другим передающим давление телом (4а, 4b) цилиндр (10), причем передающие давление тела (4а, 4b) опираются с возможностью скольжения на соответствующий направляющий блок (6), отличающееся тем, что передающие давление тела (4а, 4b) опираются с возможностью скольжения на соответствующий направляющий блок (6) посредством самоустанавливающихся изнашивающихся пластин (7).

2. Устройство по п.1, отличающееся тем, что самоустанавливающаяся изнашивающаяся пластина (7) имеет плоскую поверхность (17) скольжения и цилиндрическую или сферическую опорную поверхность (19).

3. Устройство по п.2, отличающееся тем, что поверхности (17) скольжения и опорной поверхности (19) самоустанавливающейся изнашивающейся пластины (7) придано соответственно, по меньшей мере, одно выходное отверстие питающей линии (25) для смазочного средства.

4. Устройство по п.2 или 3, отличающееся тем, что поверхности (17) скольжения и опорной поверхности (19) самоустанавливающейся изнашивающейся пластины (7) придано соответственно, по меньшей мере, одно выходное отверстие питающей линии (25) для смазочного средства, причем питающая линия (25) проходит через изнашивающуюся пластину (7) между опорной поверхностью (19) и поверхностью (17) скольжения.

5. Устройство по п.2, отличающееся тем, что плоская поверхность (17) скольжения изнашивающейся пластины (7) прилегает с возможностью скольжения к направляющей поверхности (18) передающего давление тела (4а, 4b), а цилиндрическая или сферическая опорная поверхность (19) изнашивающейся пластины (7) опирается с возможностью поворота на соответствующую цилиндрическую или сферическую ответную опорную поверхность (20) направляющего блока (6).

6. Устройство по п.1, отличающееся тем, что изнашивающаяся пластина (7) закреплена на направляющем блоке (6) посредством крепежного элемента (23), допускающего ее поворотное движение относительно направляющего блока (6).

7. Устройство по п.1, отличающееся тем, что между самоустанавливающейся изнашивающейся пластиной (7) и поддерживающим ее направляющим блоком (6) в выемке (27) изнашивающейся пластины (7) расположен воздействующий на изнашивающуюся пластину (7) и направляющий блок (6) разжимной элемент (28), преимущественно натяжная пружина.

8. Устройство по п.1, отличающееся тем, что передающие давление тела (4а, 4b) выполнены L-образными с длинной вертикальной полкой (8) и короткой горизонтальной полкой (9), полки (8, 9) передающих давление тел (4а, 4b) противоположны друг другу в параллельной рабочим валкам (1) плоскости, при этом все вертикальные опорные поверхности передающих давление тел, расположенные в нормальных плоскостях, перпендикулярных плоскости размещения рабочих валков, опираются исключительно посредством самоустанавливающихся изнашивающихся пластин.