Способ очистки нефти и газоконденсата от сероводорода и меркаптанов

Иллюстрации

Показать всеИзобретение относится к нефтяной, газовой и нефтегазоперерабатывающей промышленности. Изобретение касается способа очистки нефти и газоконденсата от сероводорода и меркаптанов путем обработки исходного сырья 5-30%-ным водным раствором пероксида водорода, взятого в количестве 3-8 кг на 1 т сырья, при температуре 10-30°С и давлении до 1,5 МПа, в присутствии катализатора, отличающегося тем, что в качестве катализатора применяют бис-сульфоксиды пероксокомплексов молибдена, при этом катализатор берут из расчета 0,01-0,05 г на 1 т нефти или газоконденсата и вводят в сырье в виде раствора в водном растворе пероксида водорода. Технический результат - исключение применения дорогих и дефицитных активирующих добавок, уменьшение количества применяемого катализатора, повышение степени очистки сырья от сероводорода и меркаптанов. 2 табл.

Реферат

Способ может быть использован в нефтяной, газовой и нефтегазперерабатывающей промышленности. Содержащиеся в нефти и газоконденсате сероводород и низкомолекулярные меркаптаны окисляют водным раствором пероксида водорода до элементной серы, тиосульфатов и дисульфидов в присутствии высокоэффективного катализатора - бис-сульфоксидов пероксокомплексов молибдена.

Известен способ окисления нефтей от сероводорода и меркаптанов путем окисления их 20-50%-ным водным раствором пероксида водорода при температуре 0-60°С и давлении 0,5-2 мПа (патент ФРГ №3.151133 кл. С 10627/12,1983). Недостатком способа является низкая степень очистки нефти от меркаптанов (67-83%) и длительность проведения процесса (1-1,5 ч).

Известны способы очистки нефти и газоконденсата от сероводорода и меркаптанов пероксидом водорода в присутствии активаторов - дорогих и дефицитных реагентов (патенты РФ 2121491, 1998; 2182924, 2002; 2191202, 2002).

Так, в патенте РФ №2121491 очистку нефти и газоконденсата проводят путем обработки исходного сырья водным раствором пероксида водорода, взятым в количестве 0,5-3,0 моль на 1 моль сероводорода и меркаптановой серы, при 15-65°С и давлении 0,14-2,1 МПа в присутствии органического амина в количестве 0,01-0,2 мас.%, и сырье дополнительно обрабатывают элементной серой, взятой в количестве 0,15-0,5 моль на 1 моль меркаптановой серы.

В качестве органического амина используют N-диметилпропилендиамин, N,N'-тетраметилдипропилентриамин, полиэтиленполиамин, моноэтаноламин, моноизопропаноламин или их смеси.

В патенте РФ №2182924 очистку нефти, газоконденсата от сероводорода и меркаптанов ведут водным раствором пероксида водорода в присутствии азотсодержащего основного или щелочного раствора, взятого из расчета 0,2-4 моль на 1 моль сероводорода или меркаптановой серы. Процесс проводят в присутствии водорастворимой соли металла переменной валентности, взятого из расчета 0,002-0,25 г ионов металла на 1 т исходного сырья. В качестве водорастворимой соли металла используют комплекс двухвалентной меди, кобальта или никеля с пирофосфатом щелочного металла или аммония.

В патенте РФ №2191202 для очистки углеводородных фракций в качестве окислителя используют реакционную систему, содержащую пероксид водорода, фталоцианиновый катализатор и кислородсодержащие сернистые соединения с последующим восстановлением реакционной способности системы, которая содержит 0,68-1,0% пероксида водорода и 0,32-1,0% щелочи. Окислитель используют многократно без отделения кислородсодержащих соединений при 5-45°С.

Недостатком указанных способов является использование большого количества дефицитных и дорогих активирующих добавок (азотсодержащих оснований, щелочного реагента, кислородсодержащих соединений, элементной серы) и низкая эффективность предложенных катализаторов (большой расход катализаторов и большая продолжительность окисления).

Наиболее близким к предлагаемому изобретению является способ очистки нефти и газоконденсата от сероводорода и меркаптанов путем обработки исходного сырья 10-50%-ным водным раствором пероксида водорода, взятого в количестве 0,5-3,0 моль на 1 моль сероводородной и меркаптановой серы, в присутствии азотсодержащего основания и/или щелочного реагента, взятых в количестве 0,2-3,0 моля на 1 моль сероводородной и меркаптановой серы при температуре 0-70°С и давлении до 1,0 МПа. Процесс проводят в присутствии катализаторов, взятых из расчета 0,1-2,0 г на 1 т нефти или газоконденсата. В качестве катализатора применяют дисульфо-, тетрасульфо-, диоксидихлордисульфо- и полифталоцианин кобальта (патент РФ 2177494, 2002).

Недостатками указанного способа являются проведение процесса в щелочной среде, большой расход окислителя и катализаторов. Другим существенным недостатком способа является недостаточно высокая степень очистки нефти и газоконденсатов от сероводорода и меркаптанов.

Задачей настоящего изобретения является исключение применения дорогих и дефицитных активирующих добавок, повышение степени очистки сырья, снижение расхода пероксида водорода и катализаторов.

Согласно изобретению решение поставленной задачи достигается путем обработки нефти и газоконденсата 5-30%-ным водным раствором пероксида водорода, взятым в количестве 3-8 кг/т, при температуре 10-30°С и давлении до 1,5 МПа в присутствии катализатора. В качестве катализатора используют бис-сульфоксиды пероксокомплексов молибдена, взятого из расчета 0,01-0,05 г на 1 т нефти или газоконденсата и вводят в сырье в виде раствора в водном растворе пероксида водорода.

Отличительными признаками предложенного метода являются проведение процесса окисления сероводорода и меркаптанов пероксидом водорода в присутствии высокоэффективного катализатора - бис-сульфоксидов пероксокомплексов молибдена, взятом в вышеуказанном оптимальном количестве, и ввод его в сырье в растворенном состоянии в водном растворе пероксида водорода.

Указанные отличительные признаки предлагаемого технического решения определяют его новизну и изобретательский уровень в сравнении с известным уровнем техники в данной области, так как применение бис-сульфоксидов пероксокомплексов молибдена (как и в каком количестве) для очистки нефти и газоконденсата от сероводорода и меркаптанов в патентной и научной литературе не описано и позволяет упростить проведение процесса, снизить затраты и повысить степень очистки сырья в сравнении с известными способами.

Бис-сульфоксиды пероксокомплексов молибдена синтезировали по следующей методике: 5 г соединений молибдена и 25 мл раствора пероксида водорода (30%-ный) загружали в колбу и нагревали при 40°С в течение 25 мин при интенсивном перемешивании. После чего образующуюся желтого цвета суспензию охлаждали до 10°С. В охлажденную суспензию закапывали 8.2 г сульфоксида. При этом образуется продукт желтого цвета. Реакция проходит с выделением тепла. Для резкого снижения температуры надо предусмотреть возможность подачи холодной воды в зону реакции. Продукт охлаждали и фильтровали под вакуумом. В этих условиях образуется 9-10 г продукта, который перекристаллизовали из метанола и анализировали спектрофотометрическим методом. В ИК-спектре полученного комплекса Мо наблюдаются интенсивные полосы поглощения при 810, 1090, 2350, характерные для сульфоксидов [8], а также для пероксокомплексов Мо (в см-1)

940-956 ν (Мо=O)s и 860 с.у. (O-O)

Исходя из полученных нами экспериментальных данных и литературных источников для выделенного комплекса была предложена структура пероксокомплекса молибдена, содержащего в своей координационной сфере две молекулы соответствующего сульфоксида:

где R и R' - одинаковые или различные алкильные радикалы C-C8 нормального или изостроения.

В качестве лигандов L могут быть с успехом использованы и сульфоксиды, имеющие циклическую структуру:

Находясь во внутренней сфере молибдена, сульфоксиды повышают каталитическую активность последнего в реакциях окисления сероводорода и меркаптанов. При этом каталитическая активность бис-сульфоксидов пероксокомплексов молибдена, полученных на основе различных соединений молибдена и сульфоксидов, нивелируется, и мало отличаются друг от друга. В работе использовали водный раствор пероксида водорода (ГОСТ 177-88) и коммерчески доступные соединения молибдена - окиси молибдена, молибденовая кислота, нафтенат молибдена и др.

Предлагаемый способ апробирован в лабораторных условиях, ниже приведены примеры и результаты проведенных экспериментов.

Пример 1. Окисление меркаптанов и сероводорода нефти и газоконденсата проводили в трехгорлой колбе, снабженной механической мешалкой, термометром и обратным холодильником. Колбу помещали в водяную баню для термо-статирования. 500 г сырья загружали в колбу и при достижении заданной температуры вводили по каплям 2 г 30%-ного водного раствора пероксида водорода с растворенными в нем 0,02 мг бис-сульфоксидами пероксокомплексов молибдена при интенсивном перемешивании. Момент контакта окислителя и катализатора с сырьем фиксировали как начало реакции. По окончании опыта в оксидате определяли содержание сероводорода, метил- и этилмеркаптанов хроматографическим методом по ГОСТ Р 50802-99. В качестве сырья использовали Уфимскую нефть (месторождения Алатырка), содержащую 1,1285% общей серы, 423 ppm метил- и этилмеркаптанов, 36,916 ppm сероводорода. Окисление проводили при температуре 25°С и давлении 1 МПа в течение 5 мин. Степень очистки сырья от сероводорода и меркаптанов составляет 100%. Запах меркаптанов и сероводорода в окисленном сырье не обнаруживается. Так как во всех рассмотренных нами патентах сравнение эффективности катализаторов определяли расходом их и пероксида водорода на 1 тонну сырья, нами также в таблицах 1 и 2 приведены эти показатели.

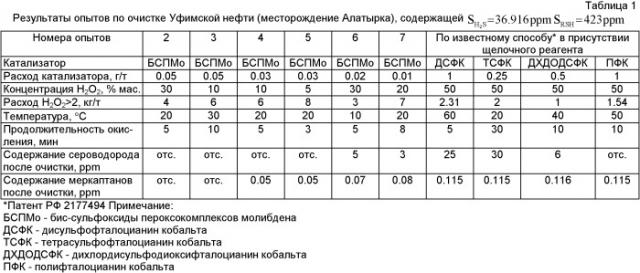

Примеры 2-7. Приведены в табл.1, в которой показано влияние условий очистки сырья на глубину очистки от сероводорода и меркаптанов.

Пример 8. Тенгизскую нефть, содержащую 0,66% общей серы, метил- и этилмеркаптанов в сумме 350 ppm, сероводорода 49 ppm, окисляют, как описано в примере 1 при температуре 20°С, продолжительности окисления 2 мин, 30%-ным водным раствором пероксида водорода (расход окислителя 1,5 кг/т). В качестве катализатора применяют бис-сульфоксиды пероксокомплексов молибдена 0,04 г/т сырья. Содержание меркаптанов в окисленном продукте 0,05 ppm, сероводород отсутствует.

Пример 9. Карачаганакский конденсат с температурными пределами выкипания н.к. -400°С, содержащий 0,67% общей серы и 430 ppm метил- и этилмеркаптанов, окисляют, как описано в примере 1, с использованием в качестве катализатора бис-сульфоксидов пероксокомплексов молибдена в количестве 0,04 г/т на сырье. Температура окисления 25°С, продолжительность окисления 8 мин. Окислитель 30%-ный водный раствор пероксида водорода. Содержание сероводорода и меркаптанов в окисленном продукте не обнаружено.

Примеры 10-14. Приведены в таблице 2, в которой показано влияние условий очистки карачаганакского конденсата на глубину очистки от сероводорода и меркаптанов.

Способ очистки нефти и газоконденсата от сероводорода и меркаптанов путем обработки исходного сырья 5-30%-ным водным раствором пероксида водорода, взятого в количестве 3-8 кг на 1 т сырья, при температуре 10-30°С и давлении до 1,5 МПа в присутствии катализатора, отличающийся тем, что в качестве катализатора применяют бис-сульфоксиды пероксокомплексов молибдена, при этом катализатор берут из расчета 0,01-0,05 г на 1 т нефти или газоконденсата и вводят в сырье в виде раствора в водном растворе пероксида водорода.