Способ упрочняющей обработки аморфных сплавов на основе железа

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к технологии обработки материалов, и может быть использовано в технологических процессах упрочняющей обработки аморфных металлических сплавов различного назначения. Заявлен способ упрочняющей обработки аморфных сплавов на основе железа. Способ включает отжиг, при этом перед отжигом проводят импульсную фотонную обработку излучением ксеноновых ламп в вакууме 5·10-2 Па пакетом импульсов длительностью от 0,1 до 2,5 с при дозе энергии от 1,4 до 25 Дж/см2, а отжиг проводят со скоростью нагрева в вакууме 4-15 К/мин до температуры, на 50÷100 К меньше температуры кристаллизации аморфного сплава. Технический результат заключается в снижении времени, температурной нагрузки и повышении эффективности упрочняющей обработки аморфных металлических сплавов. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к технологии обработки материалов и может быть использовано в технологических процессах упрочняющей обработки аморфных металлических сплавов различного назначения.

Известные способы повышения микротвердости аморфных сплавов состоят в термообработке в интервале температур, меньших температуры кристаллизации металлических аморфных сплавов, что обеспечивает сохранение их пластичности (Алехин В.П., Хоник В.А. Структура и физические закономерности деформации аморфных сплавов. М.: «Металлургия», 1992, 248 с.).

При этом величина микротвердости немонотонно зависит от температуры изохронного отжига. Для разных сплавов и температур отжига микротвердость может как увеличиваться в 1,15-1,5 раза, так и оставаться неизменной. Немонотонность изменения микротвердости связывается с многостадийностью процесса структурной релаксации.

Основным недостатком этого способа является то, что относительно медленный процесс термического отжига приводит к увеличению разброса размеров образующихся при кристаллизации включений кристаллических фаз, поскольку в первую очередь происходит рост фаз с минимальным энергетическим барьером кристаллизации.

В качестве наиболее близкого аналога может быть принят способ упрочняющей обработки аморфных сплавов на основе железа, включающий отжиг (патент CN 101012531, C22F 3/00, 2007).

Технический результат заключается в снижении времени, температурной нагрузки и повышении эффективности упрочняющей обработки аморфных металлических сплавов.

Технический результат достигается тем, что в способе упрочняющей обработки аморфных сплавов на основе железа, включающем отжиг, согласно изобретению перед отжигом проводят импульсную фотонную обработку излучением ксеноновых ламп в вакууме 5·10-2 Па пакетом импульсов длительностью от 0,1 до 2,5 с, при дозе энергии от 1,4 до 25 Дж/см2, а отжиг проводят со скоростью нагрева в вакууме 4-15 К/мин до температуры, на 50÷100 К меньше температуры кристаллизации аморфного сплава.

Дополнительно проводят отжиг при температуре, на 50÷100 К меньше температуры кристаллизации аморфного сплава в течение 10 мин.

Эффект фотонной обработки, проявляющийся в атермическом вкладе в энергию активации твердофазных процессов [1], позволяет осуществлять зарождение кристаллических фаз при меньшей термической нагрузке на образец. Идея изобретения состоит в том, что при импульсной фотонной обработке быстрый ввод энергии должен приводить к ускорению процесса образования в аморфном сплаве зародышей кристаллических фаз разного состава, т.е. обеспечивается преодоление всех активационных барьеров зародышеобразования. Увеличение скорости зародышеобразования кристаллических фаз позволяет иметь большую их плотность при меньших размерах, что способствует увеличению прочности при сохранении пластичности сплава.

Способ реализуется следующим образом.

Способ упрочняющей обработки аморфных сплавов на основе железа включает два этапа обработки. Первый этап - импульсная фотонная обработка (ИФО) излучением мощных импульсных ксеноновых ламп типа ИНП 16/250 (диапазон длин волн излучения от 0,2 до 1,2 мкм). ИФО производится в вакууме 5·10-2 Па пакетами импульсов длительностью 0,01 с. Время облучения (длительность пакета импульсов) может изменяться от 0,1 до 2,5 с; соответственно, доза энергии поступающего на образец излучения (Еи) может изменяться от 1,4 до 25 Дж/см2. Второй этап - термический отжиг (ТО) образца в вакууме до температуры, на 50-100 К меньшей температуры кристаллизации сплава, чтобы избежать его охрупчивания. Нагрев производится со скоростью 4-15 К/мин. Далее возможен дополнительный отжиг в течение 10 мин при этой температуре.

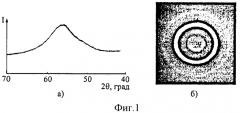

На фиг.1 изображены - фрагмент дифрактограммы (а) и электронограмма (б) аморфного сплава Fe79P14,2Si4,4Mn2,2V0,2 в исходном состоянии; на фиг.2 -зависимость микротвердости АС а) - (I) и б) - (II) от энергии излучения, поступающей на образец; на фиг.3 - а) фрагменты дифрактограмм сплава (I) после ИФО с энергией Еи=5 (а), 10 (б), 15 (в), 20 Дж/см2 (г); б) фрагменты дифрактограмм сплава (II) после ИФО с энергией Еи=5 (а), 10 (б), 15 (в), 20 Дж/см2 (г); на фиг.4 - температурные зависимости внутреннего трения Q-1 и относительного модуля упругости Е(Т)/Е0 для сплава Fe80,5P18,4Nb1,1, не подвергнутого ИФО (а, б) и подвергнутого ИФО с Еи=5 Дж/см2 (в, г); на фиг.5 - таблица относительных величин Н/НАС.

Пример 1. Упрочняющей обработке подвергается сплав состава Fe79P14,2Si4,4Mn2,2V0,2 в виде ленты толщиной 30 мкм, шириной 11,5 мм, изготовленный методом быстрой закалки из жидкого состояния. Исходную аморфную структуру характеризуют рентгеновская дифрактограмма (фиг.1а) и фрагмент электронограммы (фиг.1б). Для выбора температуры ТО температуру кристаллизации аморфного сплава определяли методом дифференциальной сканирующей каллориметрии на установке Setaram DSC 111 при скорости нагрева 13 К/мин.

Для оценки упрочнения сплава измеряли микротвердость методом индентирования на приборе ПМТ-3 при нагрузке 50 г.

Фазовый состав и структуру исследовали методами рентгеновской дифрактометрии (РД) на приборе ДРОН-3 и просвечивающей электронной микроскопии (ПЭМ) на микроскопе ПРЭМ-200. Для исследования в электронном микроскопе на просвет образцы готовили в виде тонких срезов на ультрамикротоме TESLA BS 490А.

В таблице (фиг.5) приведены относительные величины Н/НАС, характеризующие увеличение микротвердости (Н) по отношению к микротвердости исходного АС (НАС) для различных видов (ТО, ИФО, ИФО+ТО) и режимов обработки. Исходный образец имел микротвердость НАС=5600 МПа.

Из таблицы следует, что комбинированная обработка, включающая малодозную ИФО и последующий ТО при температуре 670 К, меньшей температуры кристаллизации (743 К), приводит к более чем двукратному упрочнению сплава.

По результатам исследований методами ПЭМ и РД обработанные образцы имеют аморфно-кристаллическую структуру: в аморфной матрице содержатся металлические включения фаз α-Fe, Fe3P, Fе2Р, Fe5SiP, σ-(Mn-V), R-(Mn-Fe)6Si, K-Fe4Mn77Si19 размером до 40 нм.

Пример 2. Изготовленные методом быстрой закалки из жидкого состояния ленты аморфных образцов сплавов железа состава Fe82,1P16,8Nb1,1 (I) и Fe80,5P18,4Nb1,1 (II) толщиной 25 мкм и шириной около 2,5 мм помещали в камеру и после достижения давления в камере 5·10-2 Па проводили ИФО при значениях Еи 5, 10, 15, 20 и 25 Дж/см2. Для оценки склонности сплавов к упрочнению методом индентирования на приборе ПМТ-3 измеряли микротвердость при нагрузке 50 г.

Фазовый состав, структуру полученного образца проводили методами РД на приборе ДРОН-3 и ПЭМ на приборе ПРЭМ-200. Для исследования в электронном микроскопе на просвет образцы готовили в виде тонких срезов на ультрамикротоме TESLA BS 490А.

Графики на фиг.2 характеризуют зависимость микротвердости соответственно сплавов (I) и (II) от Еи. Из них следует, что при сохранении пластичности сплава (I) до Еи=15 Дж/см2 и сплава (II) до Еи=20 Дж/см2 облучение приводит к увеличению их микротвердости в 1,5 раза. Упрочнение происходит вследствие образования нанокристаллических фаз в аморфной матрице.

На фиг.3 приведены фрагменты дифрактограмм сплавов I и II, прошедших ИФО при различных значениях Еи. При сохранении аморфной матрицы происходит образование нанокристаллических интерметаллидных фаз.

Как видно из фиг.3, ИФО сплава (I) с Еи=5 и 10 Дж/см2 при сохранении аморфной структуры матрицы приводит к выделению в небольшом количестве наноразмерных фаз α-Fe, Fe3P, Fe5Nb3 и FeNb; при Еи=15 Дж/см2 происходит частичная кристаллизация сплава с образованием наночастиц равновесных α-Fe и Fe3P и в малом количестве метастабильных: FeNbP, FeNb, Fe5Nb3. ИФО сплава (II) с Еи=5 и 10 Дж/см2 при сохранении аморфной структуры матрицы приводит к выделению в небольшом количестве наноразмерных фаз α-Fe, Fe3P, Fe5Nb3 и FeNb.

Частичная нанокристаллизация сплавов происходит в основном с образованием наночастиц равновесных фаз α-Fe и Fe3P и в меньшем количестве метастабильных: FeNbP, FeNb, Fe5Nb3. Порог заметной кристаллизации для сплава (II) сдвинут (до 20 Дж/см2), и выявляются следы метастабильной фазы Fe2P.

Для выявления эффекта последующей ТО в процессе сплав Fe80,5P18,4Nb1,1 (II) без предварительной ИФО и после ИФО с Еи=5 Дж/см2 подвергали последующему термическому нагреву от 300 до 850 К при скорости нагрева 4 К/мин. При этом методом изгибных колебаний консольно закрепленного образца [2] измеряли температурную зависимость внутреннего трения Q-1(T), а по температурной зависимости квадрата резонансной частоты изгибных колебаний рассчитывали изменение модуля упругости Е(Т)/Е0 (Е0 - значение модуля упругости при 300 К) [3].

Измерения проводили в интервале частот 102-103 Гц при относительной деформации не более 5·106. Образец нагревали с помощью бифилярной спирали из молибденовой проволоки диаметром 1 мм, через которую пропустили постоянный ток. Температуру образца измеряли хромель-алюмелевой термопарой. Измерения проводили в вакуумированной камере при давлении не выше 6,5·10-4 Па.

На фиг.4 приведены графики Q-1(T) и Е(Т)/Е0 образцов, не подвергнутых предварительной ИФО (а, б) и подвергнутых предварительной ИФО (в, г).

Для исходных аморфных образцов (фиг.4а) при комнатной температуре внутреннее трение невелико (кривая 1), в температурном интервале 550-690 К наблюдается его экспоненциальный рост до величины 3,7-10-2. Далее в процессе кристаллизации величина внутреннего трения резко уменьшается до значений 7,6·10-3. Относительная величина Е(Т)/Е0 также мало изменяется вплоть до температуры 600 К. Минимум на температурной зависимости Е(Т)/Е0 соответствует положению пика на температурной зависимости Q-1(T) (фиг.4а, б). И только при переходе в кристаллическое состояние Е(Т)/Е0 увеличился примерно в 1,2 раза. После ИФО с Еи=5 Дж/см2, когда сплав еще сохраняется в аморфном состоянии (фиг.4 в, г), в процессе нагрева происходит увеличение модуля упругости в 1,6 раза за 200 К до температуры кристаллизации. Это объясняется тем, что ИФО инициирует большую плотность зарождения кластеров, рост которых активируется при Т>400 К. Незначительное изменение Q-1(T) до начала кристаллизации (фиг.4в) свидетельствует о сохранении его пластичности в области температур, где достигается увеличение Е(Т)/Е0 в 1,6 раза.

Использованная литература:

1. Иевлев В.М., Латышев А.Н., Синельников А.А., Тураева Т.Л. и др. Влияние фотонного облучения на процесс рекристаллизации тонких металлических пленок. ФММ, 2007, т.103, №1, с.1-6.

2. Белоногов В.К., Иевлев В.М., Постников В.С., Золотухин И.В. Внутреннее трение в пленках алюминия // Физ. ХОМ, 1968, №5, с.163-165.

3. B.C.Постников. Внутреннее трение в металлах. М.: Металлургия, 1974, 351 с.

1. Способ упрочняющей обработки аморфных сплавов на основе железа, включающий отжиг, отличающийся тем, что перед отжигом проводят импульсную фотонную обработку излучением ксеноновых ламп в вакууме 5·10-2 Па пакетом импульсов длительностью от 0,1 до 2,5 с при дозе энергии от 1,4 до 25 Дж/см2, а отжиг проводят со скоростью нагрева в вакууме 4-15 К/мин до температуры на 50÷100 К меньше температуры кристаллизации аморфного сплава.

2. Способ по п.1, отличающийся тем, что проводят дополнительный отжиг при температуре на 50÷100 К меньше температуры кристаллизации аморфного сплава в течение 10 мин.