Способ изготовления форсунки масляного охлаждения поршней и форсунка масляного охлаждения поршней

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к масляному охлаждению поршней. Форсунку масляного охлаждения поршней получают путем герметичного соединения между собой двух изготовленных частей форсунки, поверхность раздела которых проходит через ось сквозного канала в форсунке, сообщающего масляную магистраль с сопловой частью. Соединяемые части форсунки можно изготавливать как из металлических, так и из неметаллических материалов разными способами, например точного литья, штамповки, позволяющими обеспечить в зависимости от конструкции форсунки любую конфигурацию маслоподводящего канала, характеризуемую плавностью переходов внутренних отверстий. Изобретение обеспечивает компактность форсунки, удобство при ее установке в блок цилиндров, надежность в эксплуатации и высокую точность попадания струи масла на всем ходе поршня. 2 н. и 14 з.п. ф-лы, 5 ил.

Реферат

Область применения изобретения - машиностроение, где требуется охлаждение и смазка деталей. В частности, преимущественно в дизелях высокой форсировки, где необходимо масляное полостное охлаждение поршней, хотя может быть также применено и для бесполостного охлаждения поршня.

Известны форсунки, состоящие из предварительно рассверленной на заданную глубину для получения необходимых производительности и характера струи трубки, соединенной с корпусом посредством пайки и изогнутой. Недостатком такой форсунки является трудность, а иногда и невозможность рассверливания трубки на большую глубину.

Для обеспечения необходимых расходов используется трубка большего внутреннего диаметра, а для получения заданных характеристик струи в трубку завальцовывается сопло, трубка припаивается к корпусу, затем гнется (форсунка 8401.1004118 на двигателях ЯМЗ). Недостатком такого способа и конструкции являются низкая точность изготовления форсунки, т.к. завершающей операцией является гибка. Гибка, кроме того, ограничивает возможность создания малогабаритной конструкции, т.к. радиус гиба не может быть меньше определенной величины, зависящей от диаметра трубки.

Форсунки

ЕР 0785344 «Push-in oil cooling nozzle», F01P 3/08, F01P 3/00, опубл. 23.07.1997;

SU 1291708 «Устройство для впрыскивания масла на поршень», F01P 3/08;

US 4979473 «Piston cooling nozzle», F01P 3/08, F01P 3/00, опубл. 25.12.1990),

где роль сопла выполняет выкатанное при помощи керамической фильеры и калиброванное отверстие диаметра, меньшего чем диаметр самой трубки, характеризуются точностью попадания струи. Однако из-за недостаточной жесткости конструкции калибровку соплового отверстия в таких форсунках, которая производится только после сгибания и припаивания трубки к корпусу, трудно обеспечить технологически.

Все вышеописанные способы изготовления форсунки не позволяют получить жесткую и, как следствие, надежную в эксплуатации конструкцию форсунки. Трубка в процессе сборки и эксплуатации на двигателе при внешнем на нее воздействии отгибается, что неминуемо ведет к потере форсункой заданных характеристик. Это влечет за собой перегрев поршня, его задир, заклинивание, выход из строя двигателя в целом. Кроме того, практика эксплуатации форсунок на двигателях показывает, что поломка форсунок в месте пайки является очень распространенным дефектом вследствие малой площади пайки и большого момента воздействия на место пайки при внешнем воздействии на трубку. При полостном охлаждении поршней это неминуемо ведет к выходу из строя двигателя.

Известны также форсунки (например, патент US 4206726 «Double orifice piston cooling nozzle for reciprocating engines», F01P 3/08, F01P 3/00, опубл. 10.06.1980), в которых трубка как таковая отсутствует, а маслоподводящие каналы выполнены сверлением отверстий в отлитом корпусе под углом друг к другу. Такая конструкция форсунки, однако, как показывает практика испытаний, не обеспечивает необходимого качества струи на выходе из соплового отверстия вследствие того, что при сверлении отверстий под углом дуг к другу даже под тупыми углами нет плавных переходов. Поэтому нарушается ламинарное протекание масла через форсунку, что приводит к распылу струи на выходе из нее. Распыл струи обусловлен также невозможностью выполнить точно отверстия заданной глубины, и при их пересечении неизбежно появление «мертвых зон».

Известны форсунки, которые изготавливаются путем отлива части канала, сопловая же часть формируется в специальной отлитой накладке (WO 9305285 «А piston cooling nozzle», F01P 3/08, F01P 3/00, опубл. 18.03.1993 - прототип). Такая форсунка обладает необходимой жесткостью и высокой точностью попадания струи масла, но очень сложна конструктивно и недостаточно надежна.

Задача, на решение которой направлено данное изобретение, состоит в создании способа изготовления форсунки масляного охлаждения поршней, преимущественно для полостного охлаждения поршней, позволяющего получить компактную форсунку, удобную при ее установке в блок, надежную в эксплуатации и при этом обеспечивающую на всем ходе поршня высокую точность попадания струи масла.

Задача решается за счет способа изготовления форсунки масляного охлаждения поршней, включающего изготовление и герметичное соединение между собой двух частей форсунки, образованных ее сечением по поверхности, проходящей через ось сквозного канала в форсунке, соединяющего масляную магистраль с сопловой частью.

При таком способе изготовления форсунка масляного охлаждения поршней будет представлять собой корпус с выполненным в нем сквозным каналом, включающим зону, к которой подводится охлаждающая жидкость из общей магистрали в блоке, зону, которая подводит охлаждающую жидкость к поршню, и зону, которая формирует компактную струю. Причем согласно изобретению новым является то, что корпус состоит их двух герметично соединенных между собой частей, поверхность соединения которых проходит через ось канала.

Очевидно, что если требуется изготовить форсунку, ось канала которой лежит в одной плоскости, то поверхностью соединения двух половинок форсунки будет являться эта плоскость.

Изготовить соединяемые части форсунки можно, например, способами точного литья, штамповки и т.д., позволяющими обеспечить в зависимости от конструкции форсунки любую конфигурацию маслоподводящего канала, характеризуемую плавностью переходов внутренних отверстий, и тем самым добиться ламинарного истечения струи.

Материалы, применяемые для изготовления форсунки, могут быть как металлического, так и неметаллического происхождения.

Герметичное соединение упомянутых частей между собой обеспечивается, например, пайкой, склеиванием и т.д. Поверхностью соединения является поверхность, проходящая через ось канала форсунки, подводящего охлаждающее масло к сопловому отверстию на выходе.

В зависимости от материала форсунки и выбранного способа изготовления ее частей (точное литье, штамповка и т.д.), определяющих точность изготовления и качество поверхности внутреннего канала, сопловое отверстие калибруется или не калибруется в требуемый диаметр проходного сечения в целях получения требуемой шероховатости поверхности, необходимой для получения компактной струи.

Для того чтобы обеспечить более высокую точность попадания струи масла, сопловая часть форсунки образована установленным между соединяемыми частями форсунки соплом, которое изготавливается отдельно.

Пояснения, показывающие преимущества настоящего изобретения, даны в описании конструкции форсунок и способа их получения, сопровождающемся чертежами.

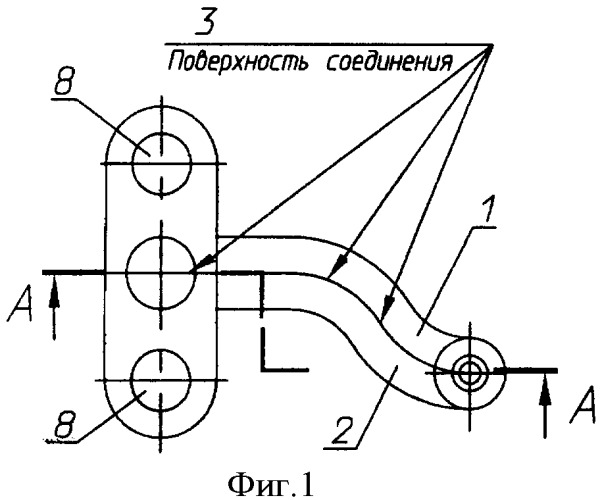

Фиг.1, вид сверху, представляет наиболее общий случай, когда ось подводящего канала форсунки не лежит в одной плоскости и поверхность соединения частей форсунки представляет сложную поверхность.

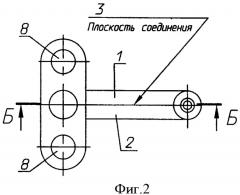

Фиг.2, вид сверху, представляет частный случай, когда ось канала форсунки лежит в одной плоскости и поверхность соединения частей форсунки представляет собой плоскость.

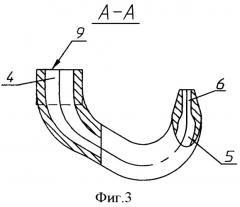

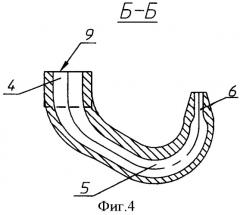

Фиг.3 и фиг.4 представляют соответственно сечения А-А и Б-Б на фиг.1 и фиг.2. Плоскость сечения попадает на слой клея, припоя или какого-либо другого вещества, используемого для соединения частей форсунки, в зависимости от способа соединения, но никак не на материал частей форсунки. Поэтому штриховка на фиг.3, 4, 5 нанесена чисто условно для более четкого выделения канала.

Фиг.5 представляет способ формирования струи при помощи сопла.

Корпус форсунки состоит из 2-х частей 1 и 2 на фиг.1 и фиг.2, соединенных между собой пайкой, склеиванием или другими способами, обеспечивающими герметичность соединения по поверхности 3. Поверхность 3 в зависимости от способа получения частей форсунки и их сложности может обрабатываться или не обрабатываться механически.

На фиг.3 и фиг.4 показаны зоны, из которых состоит каждая из 2-х частей форсунки. Это зона 4, к которой подводится охлаждающая жидкость из общей магистрали в блоке, зона 5, которая подводит охлаждающую жидкость к поршню, и зона 6, которая формирует компактную струю.

Предложенный способ позволяет обеспечить плавные переходы от одной зоны к другой, а значит, и ламинарное истечение жидкости из форсунки и компактную струю, обеспечивающую высокий коэффициент улавливания на всем ходе поршня. Размещение зон 4 и 5 в одном корпусе делает конструкцию более жесткой и надежной ввиду отсутствия трубки и пайки трубки с корпусом по поверхности малой площади. В зависимости от способа получения частей форсунки, от которого зависит точность их изготовления и шероховатость зоны 6 (шероховатость этой зоны также влияет на компактность струи, а ее диаметр - на количество подаваемой жидкости), а также в зависимости от назначения форсунки (бесполостное или полостное охлаждение поршня) зона 6 может как не калиброваться, так и калиброваться или иметь сопло 7, как на фиг.5.

Предметом настоящего изобретения не является способ крепления форсунки к блоку и способ ее ориентации относительно его оси, поэтому вопрос обработки привалочной поверхности и отверстий для центрирования и крепления форсунки в описании подробно не рассматривается. Крепление форсунки к блоку цилиндров осуществляется при помощи одного или двух болтов, отверстия 8 под которые получаются снятием металла в корпусе. Точность установки форсунки в блок достигается обработкой привалочной поверхности 9 и центрирующего отверстия, в которое устанавливается втулка-штифт. В качестве последнего могут выступать как отверстие 8, так и прокалиброванная зона 4.

Таким образом, предложенный способ изготовления позволяет получить форсунку, конструкция которой характеризуется высокой точностью попадания струи масла в полость поршня за счет жесткости и плавности переходов внутренних отверстий, обеспечивающих ламинарное истечение струи и ее компактность на выходе из форсунки.

1. Способ изготовления форсунки масляного охлаждения поршней, предусматривающий изготовление и герметичное соединение между собой двух половинок форсунки, причем ось сквозного канала в форсунке, сообщающего масляную магистраль с сопловой частью, лежит на поверхности раздела половинок форсунки, а каждая из половинок форсунки содержит зону, к которой подводится охлаждающая жидкость из общей магистрали в блоке, зону, которая подводит охлаждающую жидкость к поршню, и зону, которая формирует компактную струю, с обеспечением плавных переходов от одной зоны к другой.

2. Способ изготовления форсунки масляного охлаждения поршней по п.1, отличающийся тем, что ось сквозного канала в форсунке, сообщающего масляную магистраль с сопловой частью, лежит в одной плоскости.

3. Способ изготовления форсунки масляного охлаждения поршней по п.1 или 2, отличающийся тем, что части форсунки изготавливают из металла.

4. Способ изготовления форсунки масляного охлаждения поршней по п.1 или 2, отличающийся тем, что части форсунки изготавливают из пластмассы.

5. Способ изготовления форсунок масляного охлаждения поршней по п.1, или 2 отличающийся тем, что части форсунки изготавливают методом точного литья.

6. Способ изготовления форсунки масляного охлаждения поршней по п.1 или 2, отличающийся тем, что части форсунки изготавливаются штамповкой.

7. Способ изготовления форсунки масляного охлаждения поршней по п.1 или 2, отличающийся тем, что части форсунки соединяют пайкой.

8. Способ изготовления форсунки масляного охлаждения поршней по п.1 или 2, отличающийся тем, что части форсунки соединяют склеиванием.

9. Способ изготовления форсунки масляного охлаждения поршней по п.1 или 2, отличающийся тем, что отверстие сопловой части форсунки калибруют в требуемый диаметр проходного сечения.

10. Способ изготовления форсунки масляного охлаждения поршней по п.1 или 2, отличающийся тем, что в сопловой части форсунки между соединяемыми частями устанавливают отдельно изготовленное сопло.

11. Форсунка масляного охлаждения поршней, представляющая собой корпус с выполненным в нем сквозным каналом для подвода охлаждающего масла от масляной магистрали к расположенному на выходе каналу сопловой части, состоящий из двух герметично соединенных между собой половинок, причем ось сквозного канала в форсунке, сообщающего масляную магистраль с сопловой частью, лежит на поверхности раздела половинок форсунки, а каждая из половинок форсунки содержит зону, к которой подводится охлаждающая жидкость из общей магистрали в блоке, зону, которая подводит охлаждающую жидкость к поршню, и зону, которая формирует компактную струю, с обеспечением плавных переходов от одной зоны к другой.

12. Форсунка по п.11, отличающаяся тем, что ось сквозного канала в форсунке, сообщающего масляную магистраль с сопловой частью, лежит в одной плоскости.

13. Форсунка по п.11 или 12, отличающаяся тем, что соединяемые части являются металлическими.

14. Форсунка по п.11 или 12, отличающаяся тем, что соединяемые части являются пластмассовыми.

15. Форсунка по п.11 или 12, отличающаяся тем, что отверстие сопловой части выполнено калиброванным в требуемый диаметр проходного сечения.

16. Форсунка по п.11 или 12, отличающаяся тем, что в сопловой части форсунки установлено изготовленное отдельно сопло.