Устройство для диффузионной металлизации в среде легкоплавких жидкометаллических растворов

Иллюстрации

Показать всеУстройство относится к установкам для диффузионной металлизации изделий с целью придания поверхностным слоям особых физико-химических свойств и может использоваться в машиностроении, в инструментальной промышленности и других областях. Заявленное устройство содержит нагревательную камеру с внешними нагревателями, в которой располагается ванна с металлическим раствором. На одном уровне с нагревательной камерой расположена шлюзовая камера,. Над нагревательной и шлюзовой камерами расположена манипуляционная камера, которая связывает между собой нагревательную и шлюзовую камеры. В манипуляционной камере размещено роторное устройство перемещения покрываемых изделий, загрузочно-разгрузочное устройство, на котором закреплены покрываемые изделия, теплоизолирующие экраны и уплотняющие водоохлаждаемые диски, обеспечивающие герметизацию шлюзовой камеры. Технический результат - сокращение энергетических затрат, автоматизация процесса нанесения покрытий и термической обработки, повышение качества наносимых покрытий, увеличение надежности и долговечности устройства, увеличение веса и габаритов обрабатываемых изделий. 5 з.п. ф-лы, 2 ил.

Реферат

Устройство относится к установкам, предназначенным для диффузионной металлизации изделий с целью придания поверхностным слоям этих изделий особых физико-химических свойств, и может использоваться в общем машиностроении, в инструментальной промышленности и других областях. В частности, установка предназначена для нанесения на изделия диффузионных покрытий в среде легкоплавких жидкометаллических растворов в условиях массового производства при одновременном совмещении процессов нанесения покрытий с термической обработкой материала изделий.

Известен контейнерный способ нанесения диффузионных покрытий в среде жидкометаллических растворов [Шатинский В.Ф., Збожная О.М., Максимович Г.Г. Получение диффузионных покрытий в среде легкоплавких металлов. - Киев: Наукова думка, 1976. - 282 с.], при котором процесс диффузионной металлизации проводится пооперационно с применением нескольких установок. На первом этапе в барокамере в среде инертного газа изделие помещают в ампулу, заливают жидкометаллическим раствором, содержащим элемент, на базе которого формируется покрытие. После этого в той же барокамере ампула помещается в контейнер, который герметизируется с помощью сварки. Процесс диффузионной металлизации осуществляется при нагреве и выдержке заданное время контейнера с ампулой в электропечи открытого типа. После завершения процесса контейнер вскрывается, и изделие извлекается из ампулы, его очищают от расплава и подвергают термической обработке. Достоинством этого способа является возможность использования для нанесения покрытий простых электропечей, однако многооперационность, длительность и трудоемкость процесса делают его рентабельным только при проведении экспериментальных исследований и единичном производстве.

Наиболее близкой к заявляемому устройству является установка для диффузионной металлизации из среды легкоплавких растворов [патент №2293791 РФ, МПК C23C 10/22 (2006.01). Опубл. 20.02.07, Бюл. №5].

Прототип представляет собой устройство, содержащее две водоохлаждаемые камеры, в нижней камере располагается ампула с металлическим раствором, теплозащитные экраны, нагревательное устройство, в верхней - подвижный шток, на котором закреплены покрываемые изделия, полости камер связаны вертикальным каналом, закрытым снизу подвижным теплозащитным экраном, камеры имеют вакуумную систему и систему наполнения их инертным газом, в отличие от прототипа в вертикальном канале, связывающем камеры, установлен герметичный затвор, в боковой стенке верхней камеры (шлюзовая камера) выполнен люк, камеры имеют автономные вакуумные системы и системы наполнения их инертным газом, в верхней камере имеется система циркуляции и охлаждения инертного газа. Система циркуляции и охлаждения инертного газа содержит теплообменник и насос.

Технологический процесс нанесения диффузионных покрытий с применением устройства, являющегося прототипом, осуществляется следующим образом. В нижнюю камеру устанавливается ванна с расплавом, в которой находится транспортный легкоплавкий сплав и растворенные в нем элементы покрытия. Через люк изделия помещаются в верхнюю камеру и закрепляется на загрузочном штоке. Люк закрывается, и производится герметизация верхней камеры. Открываются запорные вентили, и через вакуумные магистрали производится откачка воздуха из верхней и нижней камер. После достижения заданного вакуума верхняя и нижняя камеры заполняются инертным газом. На нагреватели, находящиеся в нижней камере, подается электрический ток, и производится нагрев ванны с металлическим раствором. После достижения металлическим раствором заданной температуры процесса открывается затвор и экраны, разделяющие верхнюю и нижнюю камеры, что обеспечивает объединение полостей верхней и нижней камер. Через образовавшийся проход за счет перемещения загрузочного штока вниз изделия погружаются в ванну с расплавленным металлическим раствором, и производится выдержка изделий в металлическом растворе заданное время. По истечении времени изделия с помощью штока перемещаются в верхнюю камеру, закрывается затвор, за счет чего полости верхней и нижней камер изолируются друг от друга, и включается насос, вызывающий циркуляцию инертного газа, находящегося в верхней камере, что обеспечивает термическую обработку покрытых изделий. После охлаждения изделий до заданной температуры насос отключается, открывается люк верхней камеры, и изделия извлекаются из нее. При этом в нижней камере остается инертная среда, и поддерживается заданная температура процесса. Далее производится загрузка следующей партии изделий, вакуумирование и заполнение инертным газом верхней камеры, и цикл нанесения покрытий повторяется.

Недостатком прототипа является то, что верхняя камера в прототипе в процессе прогрева изделий и при нанесении покрытий сообщается с нижней камерой, что приводит к значительным потерям тепла, а следовательно, к дополнительным энергетическим затратам. Помимо этого, возникающий при этом разогрев верхней камеры снижает эффективность охлаждения изделий при проведении термической обработки покрытых изделий.

Недостатком прототипа является также пониженная надежность затвора, разделяющего нижнюю и верхнюю камеры, так как он находится в области высоких температур.

Следующим недостатком прототипа является конструктивное исполнение нижней камеры, при котором нагревательные элементы контактируют хотя и с инертной средой, но содержащей пары расплава, что приводит к значительному снижению ресурса нагревательных элементов, а отсутствие теплоизоляции нагревательной камеры приводит к значительным тепловым - энергетическим потерям.

Все вышеперечисленное, в конечном итоге, приводит к увеличению длительности технологического процесса, т.е. снижению производительности, значительному расходу электроэнергии, инертного газа, а также снижению надежности и долговечности агрегатов установки.

Технической задачей заявляемого изобретения является увеличение надежности и долговечности установки, производительности процесса нанесения покрытий, сокращение энергетических и трудовых затрат, обеспечение возможности нанесения покрытий на крупногабаритные изделия в крупносерийном и массовом производстве.

Поставленная задача решается тем, что заявляемое устройство содержит нагревательную камеру с внешними нагревателями, в которой располагается ванна с металлическим раствором. На одном уровне с нагревательной камерой расположена шлюзовая камера, служащая для закалки, загрузки и выгрузки изделий. Над нагревательной и шлюзовой камерами расположена манипуляционная камера, которая связывает между собой нагревательную и шлюзовую камеры. В манипуляционной камере размещено роторное устройство перемещения покрываемых изделий, загрузочно-разгрузочное устройство, на котором закреплены покрываемые изделия, теплоизолирующие экраны и уплотняющие водоохлаждаемые диски, обеспечивающие герметизацию шлюзовой камеры.

Благодаря новой совокупности существенных признаков заявляемого изобретения получаем возможность сократить энергетические затраты, автоматизировать процесс нанесения покрытий и термической обработки, повысить качество наносимых покрытий, повысить надежность и долговечность устройства, увеличить вес и габариты обрабатываемых изделий. Это объясняется тем, что в предлагаемом устройстве из нагревательной камеры удалены нагревательные элементы, и нагрев может осуществляться как внешними электронагревателями - шахтная электропечь, так и с помощью пламенного нагрева. Шахтная электропечь имеет хорошую теплоизоляцию, а следовательно, высокий КПД, за счет этого сокращаются энергетические затраты и создается возможность значительно увеличить габаритные размеры нагревательной камеры. Еще более эффективным, особенно при нанесении покрытий на крупногабаритные изделия, является пламенный нагрев. Помимо этого, вынос нагревательных элементов за пределы нагревательной камеры обеспечивает значительное повышение их долговечности вследствие отсутствия контакта нагревательных элементов с парами элементов жидкометаллической насыщающей среды. Предлагаемая компоновка устройства, при которой нагревательная и шлюзовая камеры расположены на одном уровне, а перемещение, загрузка-выгрузка изделий, а также герметизация шлюзовой камеры осуществляются за счет манипулятора, обеспечивает снижение энергетических затрат, улучшение условий термической обработки, повышается надежность узла герметизации шлюзовой камеры, снижается трудоемкость загрузочно-разгрузочных операций и улучшаются условия обслуживания устройства.

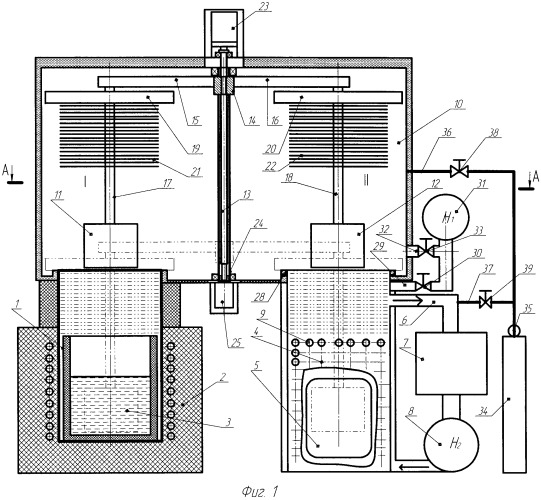

На фиг.1 и 2 схематично представлен вариант выполнения заявляемого устройства. В данном варианте внешний нагрев нагревательной камеры осуществляется в шахтной электронагревательной печи.

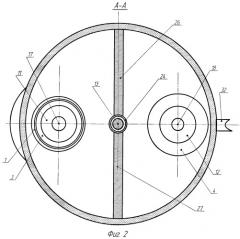

Заявляемое устройство содержит нагревательную камеру 1, которая располагается в шахтной электронагревательной печи 2. Внутри нагревательной камеры 1 установлена ванна 3 с жидкометаллическим раствором. На одном уровне с нагревательной камерой находится шлюзовая камера 4. Шлюзовая камера 4 имеет загрузочно-разгрузочный люк 5, а также систему закалки покрытых изделий, которая состоит из всасывающего патрубка 6, охладителя закалочной среды 7, насоса 8, системы подачи закалочной среды на изделия 9. Нагревательная камера 1 герметично связана со шлюзовой камерой 4 манипуляционной камерой 10, объединяющей их в единую систему. В манипуляционной камере размещен манипулятор, обеспечивающий перемещение покрываемых изделий 11 и 12 в вертикальной плоскости и проворот их вокруг центральной оси. Манипулятор состоит из ходового винта 13 с гайкой 14, к которой прикреплены кронштейны 15 и 16. На концах кронштейнов 15, 16 зафиксированы штоки 17, 18, на которых, в свою очередь, закреплены уплотняющие водоохлаждаемые диски 19, 20, теплоотражающие экраны 21, 22 и обрабатываемые изделия 11, 12. Ходовой винт 13 кинематически связан с мотор-редуктором 23, который приводит его во вращение.

Ходовой винт 13 с гайкой 14 находятся внутри полого вала 24, имеющего продольные пазы, через которые проходят приливы гайки 14. К приливам гайки 14 крепятся кронштейны 15 и 16. Полый вал 24 кинематически связан с мотор-редуктором 25, который приводит его во вращательное движение. Перпендикулярно плоскости пазов на полом валу крепятся заслонки 26, 27, разделяющие полость манипуляционной камеры 10 на горячую I и холодную II. Корпус манипуляционной камеры 10 имеет систему водяного охлаждения (как вариант исполнения - двойные стенки), к которой подсоединены и диски 19, 20. В горловине, соединяющей манипуляционную камеру 10 со шлюзовой, установлено герметизирующее уплотнение 28.

Устройство имеет вакуумную систему, служащую для удаления воздуха из нагревательной 1, манипуляционной 10 и шлюзовой 4 камер, а также систему наполнения этих камер инертным газом. Вакуумная система состоит из вакуумного насоса 31, трубопроводов 29, 32 и запорных вентилей 30, 33. Система заполнения камер инертным газом содержит баллон 34 с инертным газом, редуктор 35, трубопроводы 36, 37 и запорные вентили 38, 39.

Устройство работает следующим образом. Через люк 5 обрабатываемые изделия помещаются в шлюзовую камеру 4 и закрепляются на штоке 17. Люк 5 закрывается, и производится герметизация камеры 4. Открываются запорные вентили 30, 33, и через вакуумные магистрали 29 и 32 производится откачка воздуха из камер 1, 4, 10. После достижения заданного вакуума в камерах 1, 4, 10 вентили 30 и 33 закрывают, и производится заполнение камер 1, 4, 10 инертным газом из баллона 34 через редуктор 35 и магистрали 36, 37 путем открывания вентилей 38 и 39. Заполнение инертным газом завершается при достижении заданного давления газа в камерах 1, 4, 10 путем перекрывания вентилей 38 и 39. На нагреватели электропечи 2 подается электрический ток и производится нагрев ванны 3 с металлическим раствором. После достижения металлическим раствором заданной температуры процесса включается мотор-редуктор 23, который вращает винт 13, и за счет фиксации гайки 14 от проворота в пазах вала 24 производится подъем изделий 11 из шлюзовой камеры 4 в манипуляционную камеру 10. После завершения извлечения изделий из шлюзовой камеры 4 подъем изделий прекращается, и включается мотор-редуктор 25, который проворачивает вал 24, а тот, в свою очередь, воздействуя на приливы гайки 14, вызывает вращательное перемещение изделий в направлении нагревательной камеры 1, а также вращение заслонок 26 и 27 вокруг оси вала 24. При достижении положения, при котором изделия находятся по центру нагревательной камеры, мотор-редуктор 25 выключается и включается мотор-редуктор 23, но уже в реверсивном режиме, а счет этого изделия перемещаются вниз и погружаются в ванну с жидкометаллическим раствором 3, и начинается процесс формирования диффузионных покрытий на поверхностях изделий. Одновременно происходит перемещение загрузочного штока 18 в шлюзовую камеру 4 и ее герметизация диском 20. За период времени выдержки изделий в ванне 3 производится загрузка следующих изделий через люк 5, вакуумирование шлюзовой камеры 4 и наполнение ее инертным газом. Вакуумирование осуществляется через магистраль 29 и вентиль 30, а заполнение ее инертным газом - через магистраль 37 и вентиль 38.

После завершения цикла формирования покрытий на изделиях 11 включают мотор-редуктор 23 в прямом направлении, и производится перемещение покрытых изделий 11 и подготовленных к нанесению покрытий изделий 12 в манипуляционную камеру 10. После выхода изделий из нагревательной камеры 1 и шлюзовой камеры 4 подъем изделий прекращается путем остановки мотор-редуктора 23. Затем включается мотор-редуктор 25 в реверсивном направлении, и изделия 11 перемещаются к центру шлюзовой камеры 4, изделия 12 - к центру нагревательной камеры 1.

После фиксации изделий 12 над нагревательной камерой 1, а покрытых изделий 11 - над шлюзовой камерой 4 включается мотор-редуктор 23 в реверсивном направлении, и изделия 12 погружаются в ванну с жидкометаллическим раствором, в котором на изделиях формируются покрытия, а изделия 11 - в шлюзовую камеру 4, где подвергаются охлаждению потоком инертного газа, создаваемым вентилятором 8. Охлаждение потока инертного газа происходит в теплообменнике 7. Шлюзовая камера 4 герметизируется диском 19. После охлаждения изделий 11 в шлюзовой камере 4 открывается люк 5, изделия 11 снимаются со штока 17 и извлекаются из шлюзовой камеры 4. Затем производится загрузка новой партии изделий, и процесс повторяется.

Вместо шахтной электропечи 2 для нагрева нагревательной камеры 1 и ванны 3, размещенной в ней для крупногабаритных изделий, можно применять пламенные печи.

Таким образом, предлагаемая горизонтальная компоновка печи, внешний нагрев и наличие манипулятора позволяют решить поставленные задачи на новом техническом уровне.

1. Устройство для диффузионной металлизации в среде легкоплавких жидкометаллических растворов, содержащее нагревательную и шлюзовую камеры, загрузочно-разгрузочное устройство для покрываемых изделий, автономные вакуумные системы, системы наполнения камер инертным газом и нагревательное устройство, в нагревательной камере располагается ванна с металлическим раствором, а шлюзовая камера имеет люк и систему закалки, включающую контур циркуляции инертного газа, теплообменник и насос, отличающееся тем, что камеры расположены на одном уровне, а нагревательное устройство выполнено внешним по отношению к нагревательной камере, при этом над нагревательной и шлюзовой камерами расположена манипуляционная камера, герметично связывающая их между собой, а в манипуляционной камере расположено роторное устройство перемещения покрываемых изделий и загрузочно-разгрузочное устройство, выполненное с двумя штоками, на котором закреплены покрываемые изделия, теплоотражающие экраны и уплотняющие водоохлаждаемые диски, обеспечивающие герметизацию шлюзовой камеры.

2. Устройство для диффузионной металлизации в среде легкоплавких жидкометаллических растворов по п.1, отличающееся тем, что нагревательная камера установлена в шахтной электронагревательной печи.

3. Устройство для диффузионной металлизации в среде легкоплавких жидкометаллических растворов по п.1, отличающееся тем, что нагревательная камера установлена в пламенной печи.

4. Устройство для диффузионной металлизации в среде легкоплавких жидкометаллических растворов по п.1, отличающееся тем, что манипуляционная камера разделена заслонками, закрепленными на роторном устройстве, на холодную и горячую камеры.

5. Устройство для диффузионной металлизации в среде легкоплавких жидкометаллических растворов по п.1, отличающееся тем, что роторное устройство состоит из полого вала с продольными пазами, фиксирующими гайку загрузочно-разгрузочного устройства, при этом вал роторного устройства кинематически связан с мотор-редуктором.

6. Устройство для диффузионной металлизации в среде легкоплавких жидкометаллических растворов по п.1, отличающееся тем, что загрузочно-разгрузочное устройство состоит из ходового винта и гайки, к которой прикреплены кронштейны с загрузочными штоками, при этом ходовой винт кинематически связан с мотор-редуктором.