Способ и устройство для изготовления очищенных подложек или чистых подложек, подвергающихся дополнительной обработке

Иллюстрации

Показать всеИзобретение относится к изготовлению по меньшей мере одной очищенной подложки, особенно, очищенных таким образом режущих частей инструментов, очищенные подложки которых могут быть подвергнуты дополнительной технологической обработке до и/или после очистки, например, посредством нагрева и/или нанесением на них покрытия. Технический результат - обеспечение повышенной плотности плазменного травления непосредственно у очищаемой области поверхности подложки и достижение улучшенной равномерной очистки как внутри рельефов, так и выступающих частей на рассматриваемой области поверхности, особенно, например, на режущих кромках подложек инструментальных частей. Достигается тем, что очистка подложек плазменным травлением выполняется на установке плазменного разряда, содержащей катодный источник электронов (5) и анодную конструкцию (7). Анодная конструкция (7) содержит, с одной стороны, анодный электрод (9) и, с другой стороны, электрически изолированный от него ограничитель (11). Ограничитель (11) имеет отверстие (13), направленное к подвергаемой очистке области (S) подложки (21). Электропитание к катодному источнику электронов (5) и анодному электроду (9) подается по схеме питания от источника питания (19). Схема управляется в электрическом буферном режиме. 2 н. и 42 з.п. ф-лы, 10 ил.

Реферат

Данное изобретение, по первому объекту, относится к изготовлению по меньшей мере одной очищенной подложки, особенно, очищенных таким образом режущих частей инструментов, очищенные подложки которых могут быть подвергнуты дополнительной технологической обработке до и/или после очистки, например, посредством нагрева и/или нанесением на них покрытия. Процессом очистки, который используется для производства очищенных таким образом подложек, является, вообще говоря, плазменное травление как нереактивное, так и реактивное. По первому объекту данного изобретения, задачей данного изобретения является обеспечение повышенной плотности плазменного травления непосредственно у очищаемой области поверхности подложки и достижение улучшенной равномерной очистки как внутри рельефов, так и выступающих частей на рассматриваемой области поверхности, особенно, например, на режущих кромках подложек инструментальных частей.

Согласно первому объекту данного изобретения данная задача достигается способом изготовления по меньшей мере одной очищенной подложки или подложки, полученной в результате дополнительной технологической обработки очищенной таким образом подложки, способом, который содержит следующее.

В вакуумной камере, имеющей реакционную зону и содержащей газ, предназначенный для ионизации, создают, по меньшей мере, один плазменный разряд, по меньшей мере, между одним катодным источником электронов и, по меньшей мере, одной анодной конструкцией, содержащей, по меньшей мере, один анодный электрод;

• увеличивают электронную плотность и, таким образом, ионную плотность непосредственно вблизи, по меньшей мере, одной анодной конструкции с помощью ограничителя, имеющего отверстие, открытое в сторону реакционной зоны, и содержащего, по меньшей мере, один анодный электрод;

• предусматривают наличие анодного электрода внутри ограничителя и воздействуют на данный ограничитель электрическим потенциалом, отличным от электрического потенциала, приложенного к анодному электроду, концентрируя таким образом повышенную ионную плотность в ограничителе и в непосредственной близи от его отверстия;

• размещают подложку с подачей на нее отрицательного электрического потенциала, по меньшей мере, усредненного во времени, и по отношению к электрическому потенциалу анодного электрода;

• размещают, по меньшей мере, очищаемую область поверхности подложки на заранее определенное время очистки под воздействие области повышенной ионной плотности и в непосредственной близости от отверстия, тем самым, существенно ближе к отверстию, чем к катодному источнику электронов.

Согласно патенту Германии DE 42 28 499 плазменную очистку подложек осуществляют созданием плазменного разряда между полым катодом и, в основном, плоским анодом, обращенным в сторону полого катода вдоль оси разряда. Подложки размещают в вакуумной камере на отдалении от оси разряда и вдоль нее.

Согласно следующей ссылке, ориентированной, в общем, на плазменную очистку, в патенте Германии DE 41 25 365, который согласуется с патентом США US- A-5 294 322, первый плазменный разряд создают между испаряемой мишенью и стенкой вакуумной камеры, исполнявшей роль анода с помощью первого источника электропитания. Для целей очистки между испаряемой мишенью и подложками располагают заслонку. Второй анодный электрод имеет U-образную форму, и в целях очистки его запускают в работу от второго дополнительного источника электропитания с анодным потенциалом относительно стенки вакуумной камеры. Подложки запускают в работу с помощью третьего источника электропитания с катодным потенциалом относительно рассмотренной стенки.

Далее внимание привлечено к патенту США US 5 503 725.

Согласно настоящему изобретению в одном варианте воплощения рассматриваемый плазменный разряд генерируют как низковольтный разряд с напряжением UAUX между анодным электродом и катодным источником электронов, величина которого составляет:

20 V ≤ UAC ≤ 100 V,

при этом, в следующем варианте воплощения:

35 V ≤ UAC ≤ 70 V.

Определение

Всякий раз, на всем протяжении раскрытия содержания и формулы настоящего изобретения, когда рассматриваются значения напряжения, тока или электрического потенциала, надо обратиться к их среднеквадратичному значению (RMS). Для определения понятия среднеквадратичного значения приводится ссылка, например, на Wikipedia http://en.wikipedia.org/wiki/ROOT MEAN SQUARE.

В следующем варианте воплощения анодный электрод и катодный источник электронов запускают в работу электрической схемой питания с плавающими электрическими потенциалами.

Таким образом, используют только один источник электропитания, и катодный источник электронов при определенной разнице потенциалов "видит" только один анодный электрод, который и является рассматриваемым анодным электродом внутри ограничителя.

Несмотря на то что рассматриваемый ограничитель можно запускать с помощью дополнительного электропитания подачей заранее установленного, по возможности регулируемого электрического потенциала, который отличается от электрического потенциала анодного электрода, в одном из вариантов воплощения рассматриваемый ограничитель находится на плавающем электрическом потенциале.

При этом рассматриваемый ограничитель изготовлен из металла или из диэлектрического материала в основной своей массе, при этом, по меньшей мере, часть его поверхности является металлической. Возможно, он может быть выполнен даже из диэлектрического материала.

В одном из вариантов воплощения внутреннее пространство рассматриваемого ограничителя выбрано, в основном, U-образной формы, по меньшей мере, в одной плоскости сечения. Предлагается анодный электрод, расположенный на расстоянии от дна и вдоль дна внутреннего U-образного пространства, рассматриваемого по-прежнему в обсуждаемой плоскости сечения.

Далее, в одном варианте воплощения, рассматриваемое U-образное внутреннее пространство имеет форму желоба в перпендикулярном рассмотрении обсуждаемой плоскости сечения.

В следующем варианте воплощения на анодный электрод относительно катодного источника электронов подают постоянный ток в импульсном режиме. Таким образом, становится возможным, с одной стороны, генерировать плазму высокой плотности внутри и в непосредственной близости к рассматриваемому ограничителю и, с другой стороны, ограничивать под контролем разогрев ограничителя и анодного электрода.

В следующем варианте воплощения, по меньшей мере, одно из значений постоянного тока, амплитуда импульсов относительно величины постоянного тока, частота следования импульсов, длительность импульса или максимальная нагрузка форма импульса являются регулируемыми. Таким образом, в одном варианте воплощения рассматриваемая частота следования импульсов выбрана в интервале:

0,2 Гц ≤ f ≤ 200 КГц.

Еще в одном варианте воплощения способа по настоящему изобретению, в котором внутреннее пространство ограничителя выбрано, в основном, U-образной формы, по меньшей мере, в одной плоскости сечения и в котором предложен анодный электрод, расположенный на расстоянии от дна и вдоль дна внутреннего U-образного пространства, рассматриваемый, кроме того, в обсуждаемой плоскости сечения; анодный электрод имеет протяженность WAN, и дно внутреннего пространства ограничителя имеет протяженность WCO, и эти значения подобраны так, чтобы было действительным соотношение:

WAN < WCO ≤ WAN + 2 DSD.

DSD - толщина темного пространства в рабочих условиях способа, осуществляемого в вакуумной камере.

При этом толщина темного пространства при определенных рабочих условиях составляет около от 0,5 мм до 10 мм при общем давлении в вакуумной камере от 0,1 Па до 10 Па. Толщина темного пространства составляет приблизительно от 1 мм до 10 мм для общего давления от 0,1 Па до 3 Па.

Перед поверхностями двух электродов, с помощью которых генерируется плазменный разряд, формируется область, которая называется, как известно опытному оператору, "электродное темное пространство". Протяженность этого электродного темного пространства, в основном, перпендикулярного к поверхности электрода, является толщиной темного пространства. Именно в этом пространстве происходит существенное падение электродного потенциала, а именно между потенциалом плазмы и потенциалом поверхности электрода. Таким образом, именно в этом месте заряженные частицы ускоряются электрическим полем, которое образуется в результате падения электродного потенциала в электродном темном пространстве.

В следующем варианте воплощения протяженность плеча внутреннего U-образного пространства - L выбрана согласно соотношению:

0,5 WAN ≤ L ≤ 1,5 WAN.

Еще в одном варианте воплощения область поверхности подложки, подвергаемая очистке, отдалена от плоскости, определяемой отверстием ограничителя, на расстояние d, которое выбрано:

2 см ≤d ≤10 см.

В следующем варианте воплощения способа, описанного в настоящем изобретении, на анодный электрод относительно катодного источника электронов подают такое питание, чтобы получить плотность тока на единицу площади анода, по меньшей мере, 0,5 A/см2. При этом верхний предел для такой плотности тока, прежде всего, ограничен эффективностью ограничивающих разогрев средств измерения, установленных в конструкции анода.

В следующем варианте воплощения подачей электропитания между рассматриваемым анодным электродом и катодным источником электронов создают падение анодного потенциала от 50 В до 100 В (включая оба предела). При этом в зоне анодного темного пространства электроны сильно ускоряются в направлении к анодному электроду, приводя к высокой степени ионизации молекул газа, находящихся в данном темном анодном пространстве.

В одном варианте воплощения выбран, по меньшей мере, один катодный источник электронов для генерирования в основном только электронов. Такой источник может, например, быть термоэлектродным катодом прямого накала или полым катодом. Поскольку не может быть исключено, что благодаря столкновениям положительных ионов с катодом такой катод также будет испускать частицы своего материала, такой источник определен как испускающий «в основном» только электроны.

В следующем варианте воплощения, по меньшей мере, один катодный источник электронов выбран как катод, испускающий электроны и материал источника. В этом случае нанесение покрытия на подложку предотвращают посредством контролируемо перемещаемой заслонки. При этом такой катодный источник электронов может, например, быть выполнен как распыляемая мишень, при этом мишень или немагнетронного, или магнетронного распыления или мишень напыления в дуговом разряде. При этом для процесса очистки согласно настоящему изобретению соответствующие мишени приводят в действие только вместе с рассмотренным анодным электродом, находящимся в ограничителе.

В следующем варианте воплощения на подложку подают напряжение смещения постоянного тока, сочетания постоянного и переменного тока или переменного тока, причем, предпочтительно, напряжение смещения постоянного тока с наложенными импульсами.

В следующем варианте воплощения способа по настоящему изобретению подложки подвергают дополнительной обработке, по меньшей мере, по одной из следующих технологических операций:

• очистке травлением ионами металлов, в которой в качестве катодного источника электронов выбран катод, который испускает электроны и металл источника, в которой поток металлических частиц от рассматриваемого катода к рассматриваемому анодному электроду только ограничивается, но не предотвращается;

• нагреву, в котором анодный электрод, как рассматриваемый, отключают и вводят в действие подложку в качестве анодного электрода относительно катодного источника электронов;

• нанесению покрытия.

Таким образом, с целью нанесения покрытия, всякий раз, когда катодный источник электронов выполнен, например, как мишень распыляемого источника или источника, испаряемого в дуговом разряде, во время процесса очистки вводят в работу анодный электрод с ограничителем в качестве анода относительно рассматриваемого катода-мишени, тогда как во время операции нанесения покрытия анодный электрод с ограничителем отключают и подключают специальный анод, как, например, стенка вакуумной камеры, относительно распыляемого катода или, соответственно, катода испарения в дуговом разряде.

Фактически, режим нанесения покрытия может быть выполнен по различными технологиям:

a) катодный источник электронов испускает материал, а анодный электрод отключен. Вместо него подключают анод, который предназначен только для источника материала, содержащего катодный источник электронов.

b) Катодный источник электронов испускает материал, а анодный электрод оставляют подключенным. Такой процесс покрытия подобен ионной металлизации.

c) Катод эмитирует в основном только электроны, анодный электрод подключен. Осуществляется подача газа для осаждения из него покрытия, как, например, газ для покрытия углеродом, к примеру метан или ацетилен или их смесь. Этот газ разлагается в непосредственной близи от анодного электрода, так что формируется покрытие, например, алмазоподобным углеродом (DLC). Такой метод принципиально согласуется с плазменно-химическим осаждением из газовой фазы (PECVD).

d) Катодный источник электронов испускает электроны и материал. Анодный электрод подключен. В вакуумную камеру осуществляется подача газа, из которого осаждается покрытие, или реакционного газа.

е) Катодный источник электронов и рассматриваемый анодный электрод оба отключены. Введен в работу отдельный источник материала для нанесения покрытия.

В следующем варианте воплощения в вакуумной камере предлагается вспомогательный анодный электрод. Процесс возникновения и развития дугообразования, под которым подразумевается "нарушающее" дугообразование, предотвращают тем, что функционирование анодного электрода, который активен во время обработки подложки, будь то очистка, травление ионами металла, нагрев или покрытие, прерывают на первый отрезок времени и заменяют включением в процесс вспомогательного анодного электрода.

При этом первый отрезок времени, на время которого вспомогательный анод заменяет функционирование анода технологического процесса, выбран короче вторых промежутков времени непосредственно до и после рассмотренного первого отрезка времени, и в течение этих вторых промежутков времени происходит процесс обработки подложки.

В следующем варианте воплощения, отступая от только что рассмотренного варианта воплощения с функционированием вспомогательного катода, анодный электрод, который является активным во время процесса обработки подложки, является анодным электродом анодной конструкции, таким образом, взаимодействующим с рассмотренным ограничителем, а вспомогательный анодный электрод размещен существенно ближе в катодному источнику электронов, чем к анодной конструкции.

Еще в одном варианте воплощения рассмотренное переключение с анодного электрода, функционирующего в процессе обработки подложки, на вспомогательный анод на рассмотренный первый отрезок времени контролируется, по меньшей мере, в одном из следующих режимов:

• в режиме предотвращения, где переключатель постоянно управляется таймером, например, периодически, на протяжении процесса обработки;

• в режиме ограничения, где дугообразование не предотвращается, но быстро обнаруживается детектором возникновения дуги, и, как только обнаруживается начало дугообразования, дальнейшее ее развитие прерывается переключением с анодного электрода, функционирующего в процессе обработки, на вспомогательный анод.

С целью только что рассмотренного предотвращения повреждения технологического процесса, происходящего из-за нежелательного дугообразования, при более общем подходе, один электрод из пары электродов, участвующих в плазменной обработке подложки, отключают на относительно короткий первый отрезок времени и его функционирование заменяют подключением в работу вспомогательного электрода. Такой общий подход для предотвращения повреждения, наносимого дугой, рассматривается как второй объект настоящего изобретения, патентоспособный сам по себе, и содержит способ предотвращения нарушения процесса обработки, происходящего из-за нежелательного дугообразования при вакуумной обработке в плазменном разряде, по меньшей мере, одной подложки, в соответствии с которым плазма генерируется с участием, по меньшей мере, двух электродов, способ, который содержит отключение от работы одного из, по меньшей мере, двух электродов и, вместо этого, подключение к работе вспомогательного электрода на первый отрезок времени, который значительно короче, чем вторые промежутки времени непосредственно до и после первого отрезка времени.

При оценке всех вариантов воплощения патентоспособного способа по первому объекту изобретения, описанных выше, необходимо указать, что все эти варианты воплощения могут быть объединены по двое, по трое или более, если определенные варианты воплощения не находятся в противоречии друг с другом.

Для выполнения рассмотренной выше задачи в соответствии с первым объектом настоящего изобретения установка вакуумной обработки содержит:

• вакуумную камеру с реакционной зоной, и в этой камере:

• конструкция для создания плазменного разряда, которая содержит катодный источник электронов, анодную конструкцию и держатель для подложки, посредством чего катодный источник электронов и анодная конструкция функционально взаимосвязаны через источник электропитания;

• кроме того, в которой анодная конструкция содержит ограничитель с внутренним пространством, открытым в сторону реакционной зоны, и который содержит анодный электрод;

• в которой ограничитель установлен электрически изолированным от анодного электрода;

• держатель подложки установлен внутри вакуумной камеры таким образом, чтобы расположить область поверхности подложки, находящейся на упомянутом держателе, в непосредственной близости от отверстия ограничителя и существенно ближе к данному отверстию, чем к катодному источнику электронов, и, кроме того, с возможностью функционально соединять подложку с источником электрического смещения.

Следующие варианты воплощения таких установок, которые могут быть объединена по двое, по трое и более при отсутствии взаимных противоречий, детально изложены в пунктах 25-40 формулы изобретения, являясь частью настоящего раскрытия сущности изобретения.

Теперь данное изобретение описывается, кроме того, на примерах и с помощью чертежей. Данные чертежи демонстрируют:

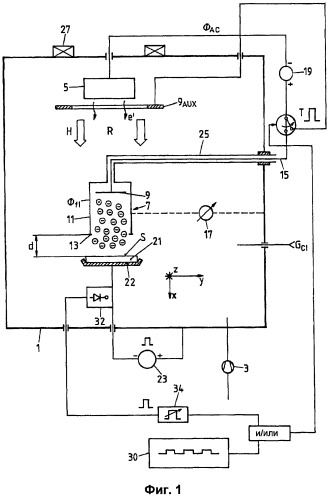

Фиг.1 - схематически и упрощенно, вакуумную обрабатывающую установку по настоящему изобретению, осуществляющую способ изготовления по данному изобретению;

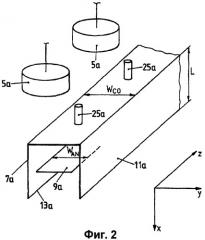

Фиг.2 - в схематическом виде в перспективе, вариант воплощения анодной конструкции, который может быть использован в установке на фиг.1;

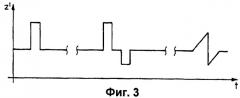

Фиг.3 - эвристически, различные формы изменения тока разряда во времени, подаваемого на электроды плазменного разряда в варианте воплощения на фиг.1 или 2;

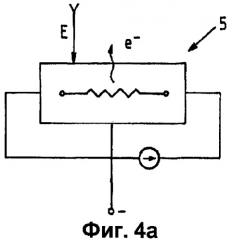

Фиг.4a - схематично, первый тип катодного источника электронов, который использован в установке по настоящему изобретению, для осуществления способа согласно данному изобретению;

Фиг.4b - также схематично, второй тип катодного источника электронов;

Фиг.5 - по второму объекту настоящего изобретения, плазменную обработку в вакуумной камере и предотвращение повреждения технологического процесса нежелательным дугообразованием;

Фиг.6 - все еще упрощенно и схематично, более детально представленную установку для обработки по настоящему изобретению и представление производственного способа как изобретения, функционирующего в режиме очищения травлением;

Фиг.7 - установку и способ по фиг.6, осуществляемый в режиме травления ионами металла;

Фиг.8 - установку и способ по фиг.6 или фиг.7, осуществляемый в режиме нагрева подложки; и

Фиг.9 - установку и способ по фиг.6-8, осуществляемый в режиме нанесения покрытия на подложку.

Фиг.1 демонстрирует принцип способа изготовления чистой подложки согласно настоящему изобретению и произведенного на установке вакуумной очистки, как объекте настоящего изобретения. В вакуумной камере 1, вакуумируемой откачивающей установкой 3, предусмотрены катодный источник электронов 5 и анодная конструкция 7. Катодный источник электронов 5 испускает электроны в реакционную зону R вакуумной камеры 1. Анодная конструкция 7 содержит анодный электрод 9 и ограничитель 11. Ограничитель 11 определяет границы внутреннего пространства, имеющего отверстие 13 в направлении к реакционной зоне R. Во внутреннем пространстве ограничителя 11 предложен анодный электрод 9, электрически изолированный от ограничителя 11. Ограничитель 11 изготовлен из металла и/или из диэлектрического материала, в связи с этим, в одном варианте воплощения, по меньшей мере, внутреннее пространство ограничителя 11 изготовлено из металла. Ограничитель 11 находится на плавающем электрическом потенциале Φfl. Для некоторых применений ограничителем можно управлять подачей заранее определенного или регулируемого электрического потенциала относительно стенки вакуумного резервуара, как показано на фиг.1 обозначением пунктирной линией 17. К катодному источнику электронов 5 и анодному электроду 9 подводится электропитание от источника питания 19, который генерирует сигнал, содержащий компоненту постоянного тока с полярностью, как показано на фиг.1.

Электроны, генерируемые катодным источником электронов 5, ускоряются электрическим полем от эмитирующей поверхности катодного источника электронов 5 к анодному электроду 9. Благодаря ограничителю 11, который находится под электрическим потенциалом, отличным, во всяком случае, от электрического потенциала анодного электрода 9, образуется, как схематично показано на фиг.1, увеличенная плотность электронов в пределах ограничителя 11 и в непосредственной близости от его отверстия 13.

Рабочий газ Gcl, например аргон, криптон, ксенон или их смесь, подается в вакуумную камеру 1 и ионизируется посредством столкновений с электронами. Всякий раз, когда должна быть выполнена реакционная очистка, в камеру 1 дополнительно подается химически активный газ, как, например, азот, водород, кислород или их смесь.

В результате повышенной электронной плотности в ограничителе 11 и в непосредственной близости от его отверстия 13 в рассматриваемой зоне образуется повышенная степень ионизации рабочего газа и, в случае очистки реакционным травлением, повышенная активация химически активного газа. Подложку 21, площадь S которой должна быть очищена, размещают на держателе подложки 22 в непосредственной близи от отверстия 13 ограничителя 11, нацеливая поверхность S к отверстию 13, подвергая ее таким образом в этой зоне воздействию плазмы повышенной плотности. Можно сказать, что посредством ограничителя 11 увеличенная плазменная плотность "фокусируется" на площади S, приводя к повышенной скорости травления, будь то реакционное или нереакционное травление. Подложкой 21, таким образом, управляют через держатель подложки 22 подачей электрического потенциала, который является отрицательным относительно потенциала плазмы. Это достигается, как схематично показано на фиг.1, управляемой подачей отрицательного потенциала на держатель 22 относительно электрического потенциала стенки вакуумной камеры с помощью источника питания 23.

Внутренние поверхности ограничителя 11, так же как и защитной трубки 25 для подводки питания 15, которая предусмотрена в варианте воплощения, показанном на фиг.1, как часть ограничителя 11, отдалены от анодного электрода 9 и от подводки питания 15 на расстояние не больше, чем толщина темного пространства (DSD) при выбранных и преобладающих эксплуатационных режимах в вакуумной камере 1. Следует отметить, что подводящая электропитание трубка 25 электрически изолирована от стенки вакуумной камеры и находится под электрическим потенциалом ограничителя 11.

Внутреннее пространство ограничителя 11 имеет U-образную форму в сечении относительно плоскости x/y, в соответствии с чем анодный электрод 9 находится вблизи дна U-образной формы, как рассмотрено выше, расположенный на расстоянии от дна и от плеч U-образной формы на расстоянии не больше, чем толщина темного пространства(DSD).

Несмотря на то что конструкции электрода 7 может быть придана такая форма, чтобы иметь практически круглое по площади отверстие, в одном варианте воплощения, как показано на фиг.2, анодная конструкция задумана вытянутой, например линейно, в направлении z, перпендикулярном плоскости x/y на фиг.1. При этом анодный электрод 9a также линейно удлиняется, и вместе с ним удлиняется ограничитель 11a, имеющий U-образный профиль. В варианте воплощения на фиг.2 к анодному электроду 9a электропитание подводят через защитную трубку 25a.

В одной конфигурации предусмотрено больше чем один катодный источник электронов, как схематично показано на фиг.2 позицией 5a. Чтобы в ограничителе 11, 11a и в непосредственной близи от соответствующего отверстия 13, 13a достигнуть существенного увеличения электронной плотности и, соответственно, плотности плазмы, плотность тока разряда на единицу поверхности анодного электрода должна быть выбрана, по меньшей мере, 0,5 A/см2. При этом в анодном темном пространстве на аноде образуется падение электрического потенциала приблизительно 50 V-100 V, что приводит к высокому ускорению электронов в направлении к анодному электроду с соответствующим эффектом ионизации или, для химически активных газов, эффектом активации.

По меньшей мере, индикацией, что такое падение анодного электрического потенциала присутствует, является разница потенциалов между анодным электродом и стенкой камеры около 10 V-85 V.

Однако, благодаря такой электронной бомбардировке, анодный электрод получает тяжелую термическую нагрузку, что требует принятия определенных мер. Фактически таковыми являются термическая нагрузка анодного электрода 9, 9a и эффективность встречных мер, которые имеют решающее значение для верхнего предела применяемой плотности тока разряда. Несмотря на то что кажется выполнимым предусмотрение внутри анодного электрода 9, 9a системы каналов и подача через эти каналы теплопроводящей среды для отвода избытка тепла от анодного электрода, этот подход связан с существенной конструктивной сложностью и затратами.

Для того чтобы достичь высоких плотностей плазмы в сочетании с рассматриваемыми высокими плотностями тока разряда и соответствующих высоких скоростей травления на подложке без активного охлаждения анодного электрода, источник питания 19 управляется со смещением постоянного тока в импульсном режиме. Плазменным разрядом между катодным источником электронов 5, 5a и анодным электродом 9, 9a, который является фактически низковольтным разрядом, таким образом управляют, как показано на фиг.3, импульсным током, наложенным на смещение постоянного тока. Как схематично показано на фиг.3, наложенные импульсы могут быть одной полярности относительно величины смещения постоянного тока, могут быть обеих полярностей и, в любом случае, могут быть выбранной формы и, соответственно, спектра. В одном варианте реализации может быть выбран или настроен, по меньшей мере, один из параметров: частота повторения импульса, амплитуда моно- или биполярного импульса относительно величины смещения постоянного тока, максимальная нагрузка и, соответственно, длительность импульса и форма наложенного импульса. Таким образом может быть настроена плотность плазмы вблизи анодной конструкции, в ограничителе 11, 11a и в непосредственной к нему близости.

В следующем варианте воплощения, как показано на фиг.1, низковольтному плазменному разряду между катодным источником электронов 5 и анодным электродом 9 контролируемо придается форма с помощью магнитного поля H, генерируемого, как схематично показано, конструкцией катушки индуктивности 27. Посредством такого магнитного поля, созданного так, чтобы быть контролируемо переменным, становится возможным контролировать импеданс плазмы между катодным источником электронов 5 и анодом 9 и, таким образом, контролировать, в конечном итоге, плотность плазмы, действию которой подвергается площадь S подложки. Посредством такого магнитного поля H становится, таким образом, возможно настраивать и изменять распределение скорости травления по площади поверхности S подложки 21, очищаемой травлением.

До сих пор мы обсуждали катодный источник электронов 5 только как обеспечивающий поставку электронов. Однако могут использоваться два типа катодных источников электронов 5. Первый тип источников электронов действительно эмитирует, в основном, только электроны, как, например, катодная нить накаливания или полый катод. Фиг.4a демонстрирует в схематическом изображении такой первый тип источника электронов, представленного источником с нитью накаливания, нагреваемой током накаливания I. Е обозначает электрическое поле, наложенное низким напряжением между катодным источником электронов 5 и анодным электродом 9, 9a.

Второй тип катодного источника электронов 5 является катодом, который дополнительно с электронами испускает в реакционную зону материал источника. Такими источниками являются, например, распыляемые источники, включая источники магнетронного распыления, источники напыления в дуговом разряде. Этот тип катодного источника электронов схематично представлен на фиг.4b источником магнетронного распыления. Если подложка, изготавливаемая по изобретению, должна быть только очищена травлением, тогда могут использоваться катодные источники электронов первого типа. Если, с другой стороны, коль скоро, до и/или после очистки подложка должна быть обработана дополнительно, то есть покрыта совокупностью слоев, то выгодно использовать катодные источники электронов 5 второго типа.

Как показано на фиг.4b, при использовании такого катодного источника электронов 5 второго типа может быть предложена контролируемо перемещаемая заслонка 29, которую перемещают между закрытым положением, как показано, преграждая поток вещества от поверхности катода к подложке 21 и на эту подложку, и открытым положением, когда такой поток становится возможным. В режиме очистки ионным травлением заслонка 29 находится в закрытом положении. При очистке травлением, как рассматривалось до сих пор, единственным анодом, который взаимодействует с катодным источником электронов 5 независимо от его типа, является анодный электрод 9, 9a. Использованием рассмотренной технологии травления и, особенно, благодаря концепции конструкции анода, управляемого, как было описано, достигается очень высокая скорость травления на подложке. При этом плазма высокой плотности "сфокусирована" на поверхности подложки. Проектирование линейно вытянутой анодной конструкции, как было представлено на фиг.2, и возможное перемещение подложек относительно анодной конструкции приводит к очень хорошей плотности распределения скорости травления по поверхности очищаемой травлением подложки. Эффект травления однородно распределен по поверхности подложки, а также внутри впадин и по выступающим частям такой поверхности. Таким образом, если подложка является частью инструмента с режущими кромками, в результате получается, что такие кромки протравлены в равной степени с областям, находящимися в стороне от кромок.

Также при оценке фиг.1 должно быть отмечено, что для дополнительной настройки скорости травления на площади S подложки, а также и ее тепловой нагрузки, вызванной электронной и ионной бомбардировкой, используется источник смещения 23 как с постоянным током, так и с постоянным и переменным током, что включает оперирование с постоянным током и наложенными моно- или биполярными импульсами. Всякий раз, когда смещение выполнено с постоянным током и наложенными импульсами, для оптимизации конкретного эффекта очистки распылением на площади S подложки может быть настроен, по меньшей мере, один из параметров: частота повторения пульса, длительность импульса и при этом максимальная нагрузка, амплитуда моно- или биполярного импульса и форма импульса.

Было указано, что плазменный разряд между катодным источником электронов 5 и анодным электродом 9, 9a можно назвать "низковольтным" плазменным разрядом. Хотя этот термин совершенно понятен опытным операторам, не ясно по определению, что значит "низко". Это проясняется некоторыми из рабочих параметров, такими как напряжение разряда и разрядный ток, определяемыми из плотности разрядного тока и площади анодного электрода, как приведено ниже.

Ниже перечисляются следующие рекомендуемые теперь рабочие параметры:

• Используемая теперь площадь анодного электрода, открытая реакционной зоне

Ширина WAN, как показано на фиг.2 в направлении y: 8 см.

Протяженность в направлении z на фиг.2: 60 см.

WAN обычно определяется из протяженности подложки в направлении Z и припуска по длине с торцов анодного электрода по обоим концам подложки от 5 см до 10 см.

• Катодные источники электронов 5а: две мишени напыления в дуговом разряде.

• Разрядный ток между каждой из мишеней и анодным электродом: 200 А, дающий в результате плотность тока на открытой поверхности анодного электрода 9a 0,83 A/см2.

• Ограничитель

Протяженность Wco дна формы U: 8 см + 2 x DSD.

Длина L плеч формы U: 0,5 WAN-1,5 WAN.

Находится на плавающем электрическом потенциале.

Расстояние d между отверстием ограничителя 13 и площадью подложки S (см. фиг.1):

2 см ≤ d ≤ 10 см, предпочтительно

4 см ≤ d ≤ 6 см.

Изменением длины L плеч ограничителя U можно регулировать распределение скорости травления.

• Газы для травления

Рабочие газы: аргон, криптон, ксенон или их смеси.

Газы для реактивного травления: азот, водород, кислород или их смеси.

• Общее рабочее давление

0,1 Па-10 Па, предпочтительно 0,1 Па-3 Па (включая все пределы).

• Напряжение низковольтного разряда UAC между катодным источником электронов и анодным электродом:

20 В ≤ UAC ≤ 100 В, предпочтительно

35 В ≤ UAC ≤ 70 В,

которое приводит к разности потенциалов между анодным электродом и стенкой вакуумной камеры от 10 до 85 В, при этом, в предпочтительном процессе, от 20 до 50 В.

• Частота повторения импульсов f: 0,2 Гц ≤ f ≤ 200 КГц.

• Магнитное поле H, установленное для контроля распределения травления по подложке и/или для контроля импеданса плазмы и, таким образом, в частности, скорости обработки при заданном напряжении разряда UAC.

• Электрическое смещение подложки: от 10 В до 2000 В постоянного тока, более конкретно:

- для очистки травлением 60 В-1000 В,

- для травления ионами металлов 600 В-2000 В,

- для нанесения покрытия 10 В-300 В,

при этом наложенные импульсы с частотой от 0 Гц до 500 Гц, предпочтительно при этом, в районе частот от 50 Гц до 300 Гц.

До сих пор описывалось по первому объекту настоящего изобретения изготовление очищенных подложек и установка для осуществления такой обработки.

Посредством фиг.5 описывается второй объект настоящего изобретения, который является патентоспособным сам по себе, но который может быть оптимально объединен с производством очищенных подложек, как описано выше по первому объекту.

На фиг.5 данный второй объект представлен в наиболее обобщенной форме. Для создания плазменного разряда внутри вакуумной камеры 100 парой электродов плазменного разряда 102 и 104 управляет источник электропитания 110. При общем рассмотрении один из электродов 102, 104 может быть, например, катодом ионного распыления, катодом напыления в дуговом разряде, полым катодом, термоэлектронным катодом прямого накала и т.д. Обозначения "катод" и "анод", опять же, при общем рассмотрении, могут быть довольно неопределенными или определенными только соответствующим отношением процесса травления к процессу распыления на соответствующих площадях электрода, если электродная пара получает питание переменным током, особе