Балка жесткости, способ и многослойное изделие из волокнистого материала для изготовления этой балки

Иллюстрации

Показать всеГруппа изобретений относится к балке жесткости и к ее изготовлению. Искривленная балка жесткости, в особенности искривленный сегмент кольцевого шпангоута для отсека фюзеляжа воздушного судна, имеющая наружный участок, который подвергается воздействию растягивающих и/или сжимающих сил, и базовый участок, который подвергается воздействию сдвигающих и/или поперечных сил, содержащая синтетический материал, который армирован многослойным изделием из волокнистого материала, имеющим базовую зону и периферийную зону. Многослойное изделие содержит слой, распространяющийся по всей площади многослойного изделия и имеющий первое направление волокон, и полноразмерный слой, распространяющийся по всей площади многослойного изделия и имеющий второе направление волокон. В периферийной зоне многослойного изделия выполнен дополнительный слой, имеющий третье направление волокон, расположенный в наружном участке балки жесткости. Базовая зона многослойного изделия, имеющая слои с первым направлением волокон и вторым направлением волокон, выполнена с возможностью гладкой укладки. Базовая зона и периферийная зона многослойного изделия составляют угол порядка 90° и формируют балку жесткости с L-образным поперечным сечением. В базовом участке балки жесткости расположены только слои, имеющие первое направление волокон или второе направление волокон. Достигается уменьшение веса и увеличение прочности балки жесткости. 2 н. и 10 з.п. ф-лы, 20 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к балке жесткости, в частности к искривленному сегменту кольцевого шпангоута для отсеков фюзеляжа воздушного судна, содержащей синтетический материал, армированный по меньшей мере одним многослойным изделием из волокнистого материала.

Кроме того, настоящее изобретение относится к способу изготовления балки жесткости, в частности искривленного сегмента кольцевого шпангоута для отсека фюзеляжа воздушного судна, содержащей синтетический материал, армированный по меньшей мере одним многослойным изделием из волокнистого материала.

Кроме того, настоящее изобретение относится к многослойному изделию из волокнистого материала для изготовления балки жесткости, в частности искривленного сегмента кольцевого шпангоута, причем многослойное изделие из волокнистого материала содержит по меньшей мере один слой, имеющий первое направление волокон, и по меньшей мере один слой, имеющий второе направление волокон, а также дополнительный слой, имеющий третье направление волокон.

Уровень техники

Обычно кольцевые шпангоуты используются в самолетах для того, чтобы придать жесткость отсекам фюзеляжа. Эти кольцевые шпангоуты изготавливаются главным образом из алюминиевых балок. Изготовление более длинных сегментов кольцевого шпангоута или круглых кольцевых шпангоутов из алюминиевых балок как правило особых проблем не вызывает, поскольку с помощью изгиба алюминиевые балки можно сравнительно легко подогнать под кривизну отсеков фюзеляжа.

Во время полета такой кольцевой шпангоут, имеющий, например, Z-образный профиль и предназначенный для придания жесткости отсеку фюзеляжа воздушного судна, подвергается воздействию, главным образом, сдвигающих и/или поперечных сил в области вертикальной балки. С другой стороны, изогнутые участки балки подвергаются, главным образом, воздействию растягивающих и/или сжимающих сил. Различие между сдвигающими и/или поперечными силами, с одной стороны, и растягивающими и/или сжимающими силами, с другой стороны, в различных участках кольцевого шпангоута в случае алюминиевых кольцевых шпангоутов по большому счету несущественно, поскольку металлы обыкновенно обладают изотропными свойствами.

Однако, чтобы получить дополнительную экономию в весе, при изготовлении воздушных судов все больше и больше используются отдельные компоненты из армированных волокнами композиционных материалов и, в частности, из эпоксидных смол, армированных углеродными волокнами. Механические свойства армированных волокнами композиционных материалов обычно в большой степени анизотропны, поэтому предпочтительно, чтобы направление основной механической нагрузки совпадало с основным направлением волокна. Таким образом, чтобы достичь оптимальных механических свойств, необходимо подогнать или установить, в частности, ориентацию волокнистой арматуры в направлении прилагаемых сил.

В этой связи возникают существенные затруднения при введении тканевого материала, пучков волокон или их сочетания для выполнения армирования волокнами в случае, например, круглых или овальных компонентов или компонентов, которые имеют форму сегмента круга.

Причина этого заключается в том, что в таких случаях для достижения оптимальной жесткости зачастую совершенно необходимо проложить по меньшей мере основное направление волокон параллельно круговому контуру компонента.

По окончании формирования армирования волокнами изготавливается реальный компонент, такой как балка жесткости или сегмент кольцевого шпангоута, с использованием известного из уровня техники способа, например, так называемого способа трансферного формования смолы (resin transfer molding, RTM). В качестве альтернативы для изготовления можно использовать также способ непрерывного литьевого прессования (continuous injection molding).

Если армирование такого компонента должно осуществляться с помощью тканевого материала или ему подобного, то тогда на участках вдоль окружности или периметра можно выстроить короткие полоски тканевого материала. Однако вследствие необходимости деления на части, появляется недостаток, заключающийся в относительно большом количестве швов. С помощью расположения полосок тканевого материала внахлест количество швов можно уменьшить, но при таком решении в местах наложений будут возникать утолщенные участки.

Кроме того, такое армирование волокнами можно выполнить, если несколько раз обернуть длинное волокно или длинный пучок волокон вокруг всего компонента. Такой подход ведет к более высокой стоимости, однако позволяет избежать ненужных швов в армировании волокнами.

И, наконец, имеется возможность вырезать из участка тканевого материала по существу диагональные полоски. Такие полоски, вырезаемые из тканевого материала в диагональном направлении, можно гладко уложить, то есть уложить с искривлением на плоскости без собирания в морщины или складки. Следовательно, такие полоски ткани в принципе подходят для армирования периметра компонентов с маленькими размерами, являющихся круглыми, овальными или же имеющими форму сегмента круга, поскольку в идеальном случае создается только один шов. Однако такие полоски имеют недостаток, который заключается в том, что из-за ограниченной ширины тканевого материала они могут изготавливаться только с ограниченной длиной, так что компоненты большего размера, такие как кольцевые шпангоуты и т.п. таким способом изготовить невозможно.

Раскрытие изобретения

Таким образом, задача настоящего изобретения заключается в том, чтобы создать компонент, изготовленный из армированного волокнами синтетического материала больших геометрических размеров, в частности балку жесткости для искривленного кольцевого шпангоута, искривленного сегмента кольцевого шпангоута и т.п., и, в частности, компонент, содержащий эпоксидную смолу, армированную углеродными волокнами и обладающий по существу оптимальными механическими свойствами. В качестве альтернативы для армирования можно применять стеклянные волокна, арамидные волокна или им подобные. Помимо этого можно применять также и другие отверждаемые синтетические материалы, т.е. смолы. В этой связи следует упомянуть полиэфирные смолы, бисмалеимидные смолы и им подобные.

Здесь и далее выражение «оптимальные механические свойства» означает в частности максимальную механическую прочность компонента при минимальном весе. Чтобы добиться этих оптимальных механических свойств, ориентация армирования волокнами в различных областях компонента должна постоянно соответствовать различным направлениям соответственно приложенных сил и, по возможности, не приводить к образованию швов.

Эта задача решается с помощью балки жесткости, имеющей признаки пункта 1 формулы изобретения.

Вследствие того, что многослойное изделие или многослойные изделия из волокнистого материала содержит (содержат) по меньшей мере один полноразмерный слой, имеющий первое направление волокон и по меньшей мере один полноразмерный слой, имеющий второе направлением волокон, при этом в периферийной зоне многослойного изделия или многослойных изделий из волокнистого материала расположен по меньшей мере один дополнительный слой, имеющий третье направление волокон, имеется возможность путем изгиба или складывания периферийной зоны сформировать балку жесткости, базовый участок или базовая часть которой является оптимальным для восприятия сдвигающих и/или поперечных сил, а наружный участок или наружная часть которой является, аналогичным образом, идеальным для восприятия растягивающих и/или сжимающих сил, при этом балка жесткости может быть искривлена.

Благодаря применению многослойного изделия из волокнистого материала, периферийная зона которого содержит слой, имеющий третье направление волокон, балка жесткости по изобретению может быть изготовлена по существу с любой длиной, причем ее длина ограничивается только той максимальной длиной полотна используемого многослойного изделия из волокнистого материала, которую можно изготовить.

В предпочтительном варианте осуществления балки жесткости многослойное изделие из волокнистого материала изготавливается из множества волокон и представляет собой, в частности, многослойное изделие из разнонаправленного волокнистого материала с углеродными волокнами, стеклянными волокнами, арамидными волокнами или с другими им подобными.

Использование многослойного изделия из разнонаправленного волокнистого материала делает возможным расположение одного или нескольких дополнительных слоев, имеющих третье направление волокон, например составляющее 0°, в частности в периферийной зоне многослойного изделия из волокнистого материала с тем, чтобы оптимальным образом воспринять сдвигающие и/или сжимающие силы, в то время как другие полноразмерные слои имеют направление волокон, составляющее, например, ±45°, для идеального восприятия сдвигающих и/или поперечных сил. Также возможны другие направления волокон, лежащие в диапазоне между +20° и +70°, а также в диапазоне между -70° и -20°. Более того, использование «бесконечного» многослойного изделия, изготавливаемого из разнонаправленных углеродных волокон, позволяет формировать пространственно увеличенные балки жесткости, которые могут служить, в частности, в качестве кольцевых шпангоутов или сегментов кольцевых шпангоутов. С учетом требований к изготавливаемой балке жесткости могут быть сформированы и другие типы волокон.

Кроме того, задача изобретения решается с помощью способа по п.9.

Способ изготовления балки жесткости, в частности искривленного сегмента кольцевого шпангоута для отсека фюзеляжа воздушного судна, содержащей синтетический материал, армированный по меньшей мере одним многослойным изделием из волокнистого материала, причем многослойное изделие из волокнистого материала содержит по меньшей мере один полноразмерный слой, имеющий первое направление волокон, и по меньшей мере один полноразмерный слой, имеющий второе направление волокон, а также по меньшей мере один дополнительный слой, имеющий третье направление волокон и расположенный в периферийной зоне, включает в себя следующие операции:

- укладку периферийной зоны по меньшей мере одного многослойного изделия из волокнистого материала на искривленную опору,

- изгибание базовой зоны многослойного изделия из волокнистого материала с целью формирования наружного участка L-образной заготовки с L-образным поперечным сечением,

- пропитку L-образной заготовки отверждаемым синтетическим материалом и отверждение L-образной заготовки.

В соответствии со способом по настоящему изобретению можно изготовить, например, посредством трансферного формования смолы балку жесткости фактически любой кривизны, например, из армированного углеродными волокнами синтетического материала, с поперечным сечением, имеющим, например, L-образную форму, при этом балка жесткости особенно подходит для восприятия на своем базовом участке сдвигающих и/или поперечных сил и особенно оптимизирована для восприятия на своем наружном участке растягивающих и/или сжимающих сил. Выражение «гладкая укладка» означает, что базовая зона многослойного изделия из волокнистого материала, в которой по существу расположены слои, имеющие направление волокон только ±45°, может быть уложена с искривлением или изгибом на опоре в горизонтальной плоскости без образования морщин или складок, так что могут быть легко изготовлены искривленные сегменты кольцевого шпангоута с меньшим радиусом кривизны.

При этом благодаря использованию фактически бесконечного многослойного изделия из волокнистого материала в виде полосы, можно изготовить балку жесткости почти любой длины, в частности изготовить большие кольцевые шпангоуты только с одним стыком. Балки жесткости, сформированные таким образом, особенно подходят для использования в качестве сегментов кольцевых балок различных радиусов кривизны, изготовленных, например, из армированной углеродными волокнами эпоксидной смолы с тем, чтобы сэкономить на весе. Кроме того, балка жесткости, изготавливаемая в соответствии со способом по настоящему изобретению, имеет фактически «оптимальные механические свойства», что обуславливается различными направлениями армирования волокнами в различных областях.

Наконец, задача настоящего изобретения решается благодаря пространственной конструкции.

Благодаря тому, что слои, имеющие первое и второе направление волокон, являются полноразмерными слоями, а слой или слои, имеющие третье направление волокон, расположен (расположены) в периферийной зоне многослойного изделия из волокнистого материала, с помощью пространственной конструкции по настоящему изобретению можно сформировать балку жесткости, которая может иметь фактически любую кривизну, даже в случае больших геометрических размеров, путем просто складывания или изгибания периферийной зоны, формируя наружный участок, и последующей гладкой укладки остающейся базовой зоны. Более того, балка жесткости, сформированная из многослойного изделия из волокнистого материала по настоящему изобретению особенно подходит для нагрузок, ведущих к возникновению сдвигающих и/или поперечных усилий в своем базовом участке, в то время как в своем наружном участке балка жесткости особенно подходит для принятия растягивающих и/или сжимающих сил, которые обычны, в частности, во время полета при использовании указанной балки жесткости в качестве кольцевого шпангоута или сегмента кольцевого шпангоута в отсеке фюзеляжа воздушного судна.

Дополнительные предпочтительные варианты осуществления балки жесткости охарактеризованы в зависимых пунктах формулы изобретения.

Краткое описание чертежей

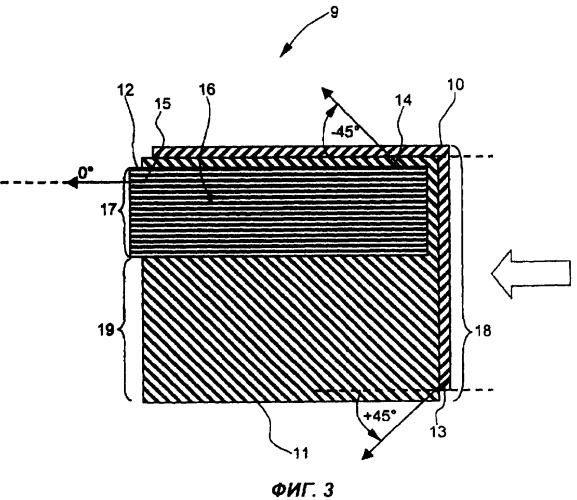

Фиг.1 показывает вид в поперечном разрезе балки жесткости с Z-образным поперечным сечением.

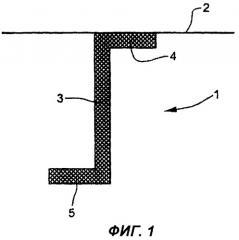

Фиг.2 показывает вид в плане кольцевого шпангоута, изготовленного из четырех сегментов балки жесткости с L-образным поперечным сечением.

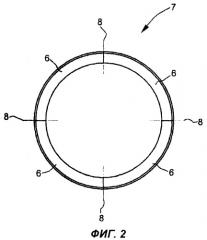

Фиг.3 представляет собой вид в плане многослойного изделия из волокнистого материала, предназначенного для формирования балки жесткости.

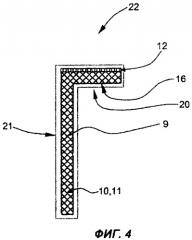

Фиг.4 представляет собой вид в поперечном разрезе балки жесткости с L-образным поперечным сечением.

Фиг.5 представляет собой вид в плане искривленного отрезка балки жесткости с L-образным поперечным сечением.

Фиг.6 представляет собой вид в поперечном разрезе многослойного изделия из волокнистого материала, из которого сформирована L-образная заготовка.

Фиг.7 представляет собой вид в поперечном разрезе многослойного изделия из волокнистого материала, из которого сформирована Z-образная заготовка.

Фиг.8 представляет собой вид в поперечном разрезе многослойного изделия из волокнистого материала, из которого сформирована С-образная заготовка.

Фиг.9-17 представляют собой виды в поперечном разрезе различных вариантов осуществления L-образных заготовок, Z-образных заготовок и С-образных заготовок.

Фиг.18-20 иллюстрируют формирование балок жесткости с более сложными формами поперечного сечения путем комбинирования L-образных заготовок, Z-образных заготовок и С-образных заготовок.

Осуществление изобретения

Далее приводится описание балки жесткости по настоящему изобретению, многослойного изделия из волокнистого материала для ее изготовления и способа изготовления балки жесткости.

Фиг.1 представляет собой вид в поперечном разрезе балки жесткости с Z-образным поперечным сечением, которая используется, например, в качестве кольцевого шпангоута для придания жесткости отсекам фюзеляжа воздушного судна.

В примере осуществления, показанном на фиг.1, балка 1 жесткости имеет по существу Z-образное поперечное сечение. Балка 1 жесткости служит, в частности, для того, чтобы придать жесткость отсеку фюзеляжа (который на чертежах не показан) воздушного судна, и с этой целью соединен с панельной или реечной обшивкой 2. Во время полета на базовый участок 3 действуют, в частности, сдвигающие и/или поперечные силы. На наружном участке 4 балка 1 жесткости подвергается, главным образом, воздействию растягивающей силы, в то время как в наружном участке 5 возникает в основном сжимающее напряжение. Кроме того, балка 1 жесткости подвергается также воздействию изгибающих моментов. Балка 1 жесткости изготавливается путем вымачивания или пропитки Z-образной заготовки, не показанной на фиг.1, отверждаемым синтетическим материалом, причем Z-образная заготовка изготавливается путем формования изначально плоского многослойного изделия из волокнистого материала. При этом отверждаемый синтетический материал образует матрицу, в которую со всех сторон заделываются отдельные волокна многослойного изделия из волокнистого материала, образующего Z-образную заготовку.

Фиг.2 показывает кольцевой шпангоут 7, изготовленный в общей сложности из четырех искривленных балок 6 жесткости, собранных вместе, который можно использовать, например, для того, чтобы придать жесткость отсеку фюзеляжа воздушного судна. В отличие от балки 1 жесткости на фиг.1, которая имеет Z-образное поперечное сечение, балка 6 жесткости на фиг.2 имеет L-образное поперечное сечение. Разделение кольцевого шпангоута 7 на сегменты, которое показано на фиг.2, не является обязательным, поскольку балка 6 жесткости по настоящему изобретению может изготавливаться с искривлением фактически в любых направлениях, т.е. с широким диапазоном радиусов кривизны. Балки 6 жесткости соединяются друг с другом на стыках 8 с помощью соединительных средств, которые здесь не показаны.

Для большей ясности фиг.3 представляет собой несколько смещенный вид в плане многослойного изделия из волокнистого материала, которое содержит несколько слоев и используется для изготовления балок жесткости в соответствии с настоящим изобретением. Многослойное изделие из волокнистого материала изготавливается из множества разнонаправленных углеродных волокон, стеклянных волокон, арамидных волокон или им подобных, которые расположены в несколько слоев, помещаемых друг на друге.

В варианте осуществления, показанном на фиг.3, многослойное изделие 9 из волокнистого материала содержит в общей сложности три слоя 10, 11 и 12. В слое 10 множество волокон расположено под направлением +45°, при этом одно из волокон обозначено в качестве примера такого волокна ссылочным номером 13. В слое 11, расположенном поверх слоя 10, множество волокон расположено под направлением -45°, при этом одно из волокон обозначено в качестве примера такого волокна ссылочным номером 14, так что, например, в слоях 10 и 11 волокна 13 и 14 накладываются друг на друга под углом, приблизительно равным 90°. И, наконец, в третьем слое 12 множество волокон расположено под направлением 0°, при этом одно из волокон обозначено в качестве примера такого волокна ссылочным номером 15.

В конкретном варианте осуществления слои многослойного изделия 9 из волокнистого материала расположены впритык друг поверх друга. Обозначенные углы ±45° и 0° определены соответственно между волокнами отдельных слоев и горизонталью, рассматривая волокна 13, 14 и 15 в качестве примера. При промышленном производственном процессе сначала изготавливается полотно многослойного изделия, из которого может быть вырезано несколько многослойных изделий 9 из волокнистого материала путем резания в продольном направлении. Затем эти многослойные изделия 9 из волокнистого материала регулируются на надлежащую длину путем резания в поперечном направлении так, чтобы можно было сформировать, например, кольцевые шпангоуты подходящего диаметра или что-либо подобное. Направление изготовления многослойного изделия 9 из волокнистого материала показано большой стрелкой.

Слои 10 и 11 с направлением волокон ±45° служат главным образом для того, чтобы принимать сдвигающие и/или поперечные силы. Напротив, третий слой 12 с направлением волокон 0° принимает главным образом растягивающие и/или сжимающие силы, а также изгибающие моменты, что обусловлено конструктивными условиями.

О многослойном изделии 9 из волокнистого материала, показанном на фиг.3, говорят как о так называемом многослойном изделии «-/+» из волокнистого материала, поскольку его верхний слой 11 содержит волокна под направлением -45°. С другой стороны, если последовательность слоев 10 и 11 поменять таким образом, чтобы слой 10 с направлением волокон +45° оказался наверху, то в соответствии с этим определением это будет многослойное изделие «+/-» из волокнистого материала или многослойное изделие ±45° из волокнистого материала. Разграничение является, в частности, весьма значимым при рассмотрении симметрии балок жесткости по данному изобретению, изготавливаемых из многослойных изделий из волокнистого материала. При конструировании компонентов из композиционных материалов, например, при изготовлении балок жесткости из армированными волокнами синтетических материалов, вообще говоря желательно, чтобы направление волокон на верхней стороне компонента (если это вообще возможно) соответствовало направлению волокон на нижней стороне компонента. Например, если два многослойных изделия 9 «-/+» из волокнистого материала расположены поверх друг друга, то это конструктивное условие, как легко можно видеть из последовательности слоев «-/+I-/+», удовлетворить невозможно. То же самое справедливо и для комбинации «+/-I+/-». Если, с другой стороны, многослойное изделие 9 «-/+» из волокнистого материала укладывается на многослойное изделие «+/-» из волокнистого материала, то это граничное условие удовлетворяется, поскольку направления волокон на верхней стороне и на нижней стороне согласуются в комбинации «-/+I+/-».

Волокна в слоях 10, 11 и 12 расположены так, что они проходят по существу параллельно друг другу. Отдельные слои 10, 11 и 12 многослойного изделия 9 из волокнистого материала соединяются друг с другом крепежными нитями, которые не показаны. Если использовать подходящее связующее вещество, то можно также полностью или по меньшей мере частично обойтись и без крепежных нитей. На фиг.3 многослойное изделие из разнонаправленного волокнистого материала в виде полосы проходит в горизонтальном направлении на фактически любую желаемую длину, однако эта длина ограничена производственной технологией, в частности возможностями сворачивания и/или транспортным весом.

Каждый из слоев 10 и 11 представляет собой полноразмерный слой (т.е. он распространяется по всей площади), тогда как третий слой 12 проходит только над периферийной зоной 16. Ширина 17 периферийной зоны существенно меньше, чем вся ширина 18 многослойного изделия 9 из волокнистого материала. Слои 10 и 11 с волокнами, имеющими направление ±45°, расположены в базовой зоне 19 многослойного изделия 9 из волокнистого материала. В соответствии со способом по изобретению, чтобы сформировать L-образную заготовку с L-образным поперечным сечением, базовая зона 19 один раз изгибается и гладко укладывается. Здесь выражение «гладко укладывается» означает укладывание с искривлением базовой зоны 19 на плоскости без образования морщин или складок. Ширина базовой зоны 19 многослойного изделия 9 из волокнистого материала дается разностью между общей шириной 18 и шириной 17 периферийной зоны. Соотношение между шириной 17 периферийной зоны и общей шириной 18 многослойного изделия 9 из волокнистого материала находится в этом примере в диапазоне между 0,05 и 0,5. Кроме того, многослойное изделие 9 из волокнистого материала, как правило, содержит большее количество параллельно уложенных слоев 10, 11 и 12, чем это показано на фиг.3.

В отличие от расположения, показанного на фиг.3, имеется также альтернативный вариант расположения слоя 12 с направлением волокон 0° между слоем 10 и слоем 11. Также, в отличие от вышеуказанных направлений, волокон 0°, +45° и -45°, для конкретных приложений могут быть выгодны и другие направления волокон. Для других приложений возможны направления волокон в диапазоне между 20° и 70° или между -70° и -20°, и в отдельных приложениях могут быть особенно выгодны. В отличие от показанного варианта осуществления, многослойное изделие 9 из волокнистого материала может содержать любую последовательность и любое количество слоев с волокнами, имеющими направление 0°, +45° и -45° или же с другим отличающимся направлением волокон.

Общая ширина 18 многослойного изделия 9 из волокнистого материала может быть также только частью большей производственной ширины, так что, например, каждое из двух многослойных изделий, образованных в соответствии с конфигурацией многослойного изделия 9 из волокнистого материала, образует часть площади большего более широкого многослойного изделия из волокнистого материала. В этом случае многослойное изделие из волокнистого материала содержит две периферийные зоны с волокнами, имеющими направление 0°. В частности, в зависимости от производственной ширины и/или ширины периферийной зоны многослойное изделие из волокнистого материала может содержать любое количество периферийных зон.

В соответствии со способом по данному изобретению можно сформировать сначала простую L-образную заготовку из многослойного изделия 9 из волокнистого материала путем изгибания или складывания периферийной зоны 16 или базовой зоны 19 с тем, чтобы сформировать балку жесткости с L-образным поперечным сечением (см. фиг.4), при этом L-образная заготовка пропитана отверждаемым синтетическим материалом, таким как эпоксидная смола, полиэфирная смола, бисмалеимидная смола или им подобная.

Фиг.4 показывает вид в поперечном разрезе балки жесткости, имеющей L-образное поперечное сечение, изготовленной из многослойного изделия из волокнистого материала, которому придана форма L-образной заготовки.

Балка 22 жесткости, изготовленная из многослойного изделия 9 из волокнистого материала путем вымачивания или пропитки отверждаемым синтетическим материалом, содержит наружный участок 20 и базовый участок 21. Наружный участок 20 создается из плоского многослойного изделия 9 из волокнистого материала путем изгибания или складывания периферийной зоны 16.

Соответственно, базовый участок 21 содержит остальную часть многослойного изделия 9 из волокнистого материала. По существу L-образное поперечное сечение балки 22 жесткости 22, задаваемое L-образной заготовкой, является только одним примером из множества возможных форм поперечного сечения. В целях иллюстрации слоям 10, 11 и 12 на фиг.4 даны те же ссылочные обозначения, что и на фиг.3, при этом данные слои выступают примерами в реальности гораздо большего количества слоев в многослойном изделии 9 из волокнистого материала.

Таким образом, в соответствии с настоящим изобретением в базовом участке 21 балки 22 жесткости расположены слои, имеющие направление волокон только ±45°, что позволяет оптимально принимать сдвигающие и/или поперечные силы, которые во время эксплуатации возникают главным образом в этих областях балки 6 жесткости. В дополнение к слоям 12 с направлением волокон ±45° в периферийном участке 20 балки 22 жесткости имеются слои с направлением волокон 0°, обеспечивающие фактически идеальное принятие растягивающих и/или сжимающих сил, а также изгибающих моментов, которые возникают главным образом в этих областях балки жесткости. Это пространственно разграниченное расположение слоев с соответственно различными направлениями волокон обеспечивает очень большую механическую прочность балки 22, которая армирована многослойным изделием 9 из волокнистого материала, при одновременном достижении минимального веса. Кроме того, можно также выполнить обособленные узлы волокон («пряди»), изготовленные из углеродных волокон, стеклянных волокон, арамидных волокон и т.п., в периферийном участке, в частности, для того, чтобы увеличить прочность на сжатие и растяжение в этой области.

Более того, слои с предпочтительным направлением волокон ±45°, имеющиеся в базовом участке 21, обеспечивают возможность гладкой укладки многослойного изделия 9 из волокнистого материала, что позволяет изготавливать искривленные балки 22 жесткости фактически любого радиуса кривизны, к тому же с большими продольными габаритами. В этом контексте выражение «гладкая укладка» означает, что части многослойного изделия 9 из волокнистого материала, где расположены только слои с направлением волокон ±45°, могут быть уложены с искривлением на плоскости без образования морщин или складок. Благодаря гладкой укладке волокна, которые первоначально располагаются по существу на одинаковых расстояниях друг от друга и параллельно в соответствующих слоях многослойного изделия из разнонаправленного волокнистого материала, могут слегка изменять свою соответствующую ориентацию и/или расстояние друг от друга.

Вымачивание или пропитка L-образной заготовки, изготавливаемой из многослойного изделия 9 из волокнистого материала с помощью отверждаемого синтетического материала, такого как эпоксидная смола, полиэфирная смола и т.п., с целью изготовления балки 22 жесткости выполняется, например, в закрытой форме в соответствии с технологией, известной как технология «трансферного формования смолы». В качестве альтернативы балка 22 жесткости может быть сформирована также путем пропитки многослойного изделия 9 из волокнистого материала отверждаемым синтетическим материалом в вакуумном мешке, который помещается в печь или автоклав. Отверждение может выполняться также при температуре окружающего воздуха или в нагреваемом инструменте.

Особенно выгодно то, что многослойное изделие 9 из волокнистого материала, которое может быть фактически любой длины, может быть использовано для того, чтобы изготовить балки 22 жесткости соответствующей длины с любой кривизной, например, для кольцевых шпангоутов только с одним стыком.

Фиг.5 представляет собой вид в плане искривленной балки жесткости с L-образным поперечным сечением.

Балка 23 жесткости изготавливается из L-образной заготовки, имеющей L-образное поперечное сечение. Как объяснено выше, для того, чтобы создать кривизну, L-образная заготовка 24 изготавливается из многослойного изделия 25 из волокнистого материала путем изгибания или складывания периферийной зоны 26 вдоль граничной линии 27 под углом 90° относительно плоскости чертежа с последующей гладкой укладкой остающейся области, в которой расположены только волокна с направлением ±45°. После этого L-образная заготовка вымачивается по известной технологии в отверждаемом синтетическом материале.

Балка 23 жесткости содержит базовый участок 28 со слоем 29, включающим множество волокон, расположенных под направлением ±45°. В качестве примера волокна, одно из волокон в слое 29 обозначено ссылочным номером 30. Над слоем 29 имеется слой 31 с множеством волокон, расположенных под направлением -45°. В качестве примера волокна одно из волокон в слое 31 обозначено ссылочным номером 32. В наружном участке 33 слои 29 и 31 с волокнами, имеющими направление ±45°, показаны в значительно упрощенном виде с помощью поперечной штриховки. Истинная ориентация волокон с направлением ±45° может отступать от ориентации, показанной на чертеже. Поверх слоев 29 и 31 в области наружного участка 33 расположен слой 34, включающий множество волокон с направлением 0°. Эти волокна по существу следуют по кольцеобразному контуру искривленной балки 23 жесткости. В качестве примера волокна одно из волокон в слое 34 обозначено ссылочным номером 35. В соответствии с разъяснениями к варианту осуществления, показанному на фиг.3, слой 34 с волокнами, расположенными под направлением 0°, также может быть расположен между слоями 29 и 31 или же ниже этих слоев.

В области базового участка 28 во время полета на балку жесткости 23, которая может использоваться, например, как кольцевой шпангоут для придания жесткости отсекам фюзеляжа воздушного судна, в особенности действуют сдвигающие и/или поперечные силы, а также крутящие моменты, тогда как в наружном участке 33 на балку 23 жесткости 23 действуют в особенности растягивающие и/или сжимающие силы. Таким образом, в базовом участке 28, а также в наружном участке 33 балки 23 жесткости армирующие волокна расположены фактически идеально для того, чтобы принимать вышеуказанные силы и крутящие моменты. Более того, это расположение армирующих волокон соответствует также действующим в этих областях силам, которые проходят вдоль кольцеобразного контура балки 23 жесткости. Таким образом, балка 23 жесткости, имея минимальный вес, может воспринимать максимальные силы.

Чтобы изготовить искривленную балку 23 жесткости 23 в соответствии со способом по изобретению, многослойное изделие 25 из волокнистого материала сначала помещают периферийной зоной 26 на опору, имеющую тот же радиус кривизны, что и искривленная балка 23 жесткости, которая будет изготавливаться. После этого базовый участок 28 складывается или изгибается на 90° относительно наружного участка 33, а затем осуществляется его гладкая укладка. В этом состоянии базовый участок 28 расположен параллельно плоскости чертежа, в то время как наружный участок 33 образует с поверхностью чертежа угол, приблизительно равный 90°. В дальнейшем сформированное многослойное изделие 25 из волокнистого материала для образования балки 23 жесткости может быть вымочено в отверждаемом синтетическом материале. Контур многослойного изделия 25 из волокнистого материала, вымоченного в отверждаемом синтетическом материале, которое образует балку 23 жесткости, показан на фиг.5 пунктиром.

Со ссылкой на фиг.6 последующее объяснение фокусируется на способе по данному изобретению для изготовления, в частности, искривленных балок жесткости, выполняемых по меньшей мере из одного многослойного изделия и имеющих L-образное поперечное сечение.

В первую очередь, несколько узких бесконечных многослойных изделий из волокнистого материала, конфигурация и конструкция которых соответствуют конфигурации и конструкции, показанным на фиг.3, вырезаются продольными резами из предварительно изготовленного промышленным способом многослойного изделия из волокнистого материала, имеющего ширину до 6 м. После этого по меньшей мере один участок, достаточно длинный для того, чтобы изготовить желаемую балку жесткости, отрезается поперечным резом от одного из узких бесконечных многослойных изделий из волокнистого материала с тем, чтобы получить многослойное изделие из волокнистого материала в соответствии с фиг.3. Чтобы изготовить балку жесткости по данному изобретению, можно использовать несколько таких многослойных изделий из волокнистого материала.

Чтобы изготовить балку 36 жесткости, такое многослойное изделие 37 из волокнистого материала прежде всего помещают его периферийной зоной 38, которая включает в себя слой 39 с волокнами, имеющими направление +45°, слой 40 с волокнами, имеющими направление -45°, а также по меньшей мере один слой 41, имеющий направление волокон 0°, на опору, которая искривлена в соответствии с конструктивными требованиями с тем, чтобы получить желаемый радиус кривизны. После этого зона 42 многослойного изделия 37 из волокнистого материала, которая включает в себя только слои 39 и 40 с волокнами, имеющими направление ±45°, изгибается или складывается, а затем гладко укладывается в этой зоне для создания кривизны. Таким образом получают искривленную L-образную заготовку 43 с первоначальным простым L-образным поперечным сечением.

С помощью вымачивания в отверждаемом синтетическом материале L-образная заготовка 43 превращается в балку 36 жесткости, имеющую L-образное поперечное сечение, которая включает в себя базовый участок 44 и по существу перпендикулярный ему наружный участок 45. Вследствие распределения волокон согласно данному изобретению в базовом участке 44 расположены по меньшей мере один слой 39, имеющий направление волокон +45°, а также слой 40, имеющий направление волокон -45°. В дополнение к слоям 39 и 40 в наружном участке 45 имеется слой 41 с волокнами, имеющими направление 0°.

Перед вымачиванием в отверждаемом синтетическом материале L-образная заготовка 43 может быть в области линии 46 изогнута в направлении стрелки 47 с тем, чтобы сформировать Z-образную заготовку, или же в направлении стрелк