Способы и аппаратура для производства монокристаллического литого кремния и изделий из монокристаллического литого кремния для фотоэлементов

Иллюстрации

Показать всеИзобретение относится к технологии производства литого кремния: моно- или поликристаллического, используемого в фотоэлектрических элементах и других полупроводниковых устройствах. Один из вариантов раскрыт в способе получения литого кремния, включающем приведение расплавленного кремния в контакт по меньшей мере с одним затравочным кристаллом кремния в сосуде, имеющем одну или несколько боковых стенок, нагретых по меньшей мере до температуры плавления кремния, и по меньшей мере одну охлаждаемую стенку, и образование твердого массива монокристаллического кремния, необязательно по меньшей мере с двумя измерениями, каждое по меньшей мере примерно по 10 см, путем охлаждения расплавленного кремния при регулировании кристаллизации, причем образование массива включает формирование границы раздела твердого тела с жидкостью по ребру расплавленного кремния, которая по меньшей мере сначала параллельна по меньшей мере одной охлаждаемой стенке, и граница раздела регулируется во время охлаждения таким образом, что она перемещается в направлении, при котором увеличивается расстояние между расплавленным кремнием и по меньшей мере одной охлаждаемой стенкой. Представлены также другие варианты. Предлагаемые способы являются более быстрыми, эффективными и менее дорогими и позволяют регулировать размер, форму и ориентацию зерен кристаллов в литом массиве кристаллизующегося кремния. С их помощью получают литой массив кремния большого размера (например, слитки с площадью поперечного сечения по меньшей мере 1 м2 и до 4-8 м2), не содержащий или практически не содержащий радиально распределенных примесей и кислород-индуцированных дефектов упаковки. 10 н. и 24 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение в целом относится к области фотоэлементов и способам и аппаратуре для производства литого кремния для применения в фотоэлементах. Кроме того, изобретение относится к новым формам литого кремния, которые можно использовать в изготовляемых устройствах, таких как ячейки фотоэлементов и другие полупроводниковые устройства. Новый кремний может иметь монокристаллическую структуру, и его можно получать литьем.

Предпосылки создания изобретения

В фотоэлементах свет преобразуется в электрический ток. Одним из наиболее важных параметров фотоэлемента является эффективность превращения энергии света в электрическую энергию. Хотя фотоэлементы можно изготовить из разных полупроводников, обычно используют кремний, т.к. он легко доступен по разумной цене и обладает подходящим балансом электрических, физических и химических свойств, необходимых для применения в фотоэлементах.

В известном способе изготовления фотоэлементов кремнийсодержащее сырье смешивают с материалом (или легирующей примесью) для индуцирования либо положительной, либо отрицательной проводимости, расплавляют и затем кристаллизуют либо путем вытягивания из зоны плавления в виде слитков монокристаллического кремния (способы Чохральского (CZ) или зонной плавки (FZ)), либо путем заливки в блоки или «кирпичи» поликристаллического кремния в зависимости от размера зерен отдельных частиц кремния. В описанной методике слитки или блоки режут на тонкие подложки или пластины известными способами резки или распиливания. Эти пластины можно затем использовать для изготовления фотоэлементов.

Монокристаллический кремний для применения в производстве фотоэлементов обычно получают способами CZ или FZ в виде слитка цилиндрической формы. В способе CZ слиток медленно вытягивают из ванны с расплавленным кремнием. В способе FZ твердый материал протягивают через зону плавления, и затем он повторно затвердевает на другой стороне зоны плавления. В слитке монокристаллического кремния, полученном такими способами, радиально распределены примеси и дефекты, такие как кольцевые кислород-индуцированные дефекты упаковки (OSF) и «спиральные» дефекты междуузельных или вакантных кластеров. Даже в присутствии таких примесей и дефектов монокристаллический кремний является в целом предпочтительным источником кремния для изготовления фотоэлементов, т.к. его можно использовать для получения высокоэффективных солнечных батарей. Однако при производстве известными способами, описанными выше, монокристаллический кремний является более дорогим, чем традиционный поликристаллический кремний.

Традиционный поликристаллический кремний для изготовления фотоэлементов обычно получают способом литья. Способы литья для получения обычного поликристаллического кремния известны в области технологии фотоэлементов. Коротко говоря, в таких способах расплав кремния находится в тигле, например в кварцевом тигле, и его охлаждают регулируемым образом для кристаллизации. Полученный блок поликристаллического кремния обычно режут на брикеты с таким поперечным сечением, которое воспроизводит или близко к размеру пластины, которую будут использовать для изготовления фотоэлемента, и брикеты распиливают или как-то режут на такие пластины. Полученный таким образом поликристаллический кремний представляет собой агломерат кристаллических зерен, и в пластинах, полученных из него, ориентация зерен относительно друг друга совершенно беспорядочна.

Беспорядочная ориентация зерен либо в традиционном мульти- или поликристаллическом кремнии затрудняет текстурирование поверхности полученной пластины. Текстурирование используют для повышения эффективности фотоэлемента путем уменьшения отражения и увеличения поглощения энергии света поверхностью элемента. Кроме того, «уступы», которые образуются на границах зерен традиционного поликристаллического кремния, создают тенденцию к зарождению структурных дефектов в виде кластеров или рядов дислокаций. Считается, что эти дислокации и примеси, которые они стремятся к себе привлечь, вызывают быструю рекомбинацию носителей электрического заряда в работающем фотоэлементе, изготовленном из традиционного поликристаллического кремния. Это может снизить эффективность такого элемента. Фотоэлементы из такого поликристаллического кремния обычно менее эффективны по сравнению с эквивалентными фотоэлементами из монокристаллического кремния, даже принимая во внимание радиальное распределение дефектов в монокристаллическом кремнии, полученном известными способами. Однако благодаря сравнительной простоте и меньшим затратам на получение традиционного поликристаллического кремния, а также эффективной пассивации дефектов при работе фотоэлемента, поликристаллический кремний является более широко используемой формой кремния при изготовлении фотоэлементов.

Предшествующие методики литья включали использование для роста кристаллов тигля с «холодной стенкой». Термин «холодная стенка» означает, что индукционные катушки, расположенные на стенках или внутри тигля, охлаждаются водой и могут быть также щелевыми, так что обычно остаются при температуре ниже 100°С. Стенки тигля можно расположить в тесной близости между катушками и подачей сырья. Материал стенок тигля не является конкретно термически изолированным и поэтому может оставаться в термическом равновесии с охлажденными катушками. Поэтому нельзя утверждать, что нагревание кремния происходит в результате излучения от стенок тигля, т.к. индуктивное нагревание кремния в тигле означает, что кремний нагревается прямо индуцированным в нем током. Таким образом, стенки тигля остаются при температуре ниже температуры плавления кремния и могут рассматриваться как «холодные» относительно расплавленного кремния. При отверждении индуктивно нагретого расплавленного кремния эти холодные стенки тигля действуют в качестве теплоотвода. Слиток быстро охлаждается путем передачи тепла к холодным стенкам. Поэтому начальный фронт отверждения быстро становится практически искривленным, а образование центров кристаллизации по бокам слитка и рост диагонально по отношению к центру слитка делает безрезультатной любую попытку сохранить вертикальный и геометрически упорядоченный процесс кристаллизации или практически плоский фронт отверждения.

Ввиду сказанного выше существует необходимость в создании улучшенной формы кремния, которую можно было бы использовать для изготовления фотоэлементов. Существует также необходимость получения кремния более быстрым и менее дорогим способом, чем те, которые использовали ранее для получения монокристаллического кремния. Настоящее изобретение предлагает такой кремний и такие способы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Использованный здесь термин «монокристаллический кремний» относится к массиву монокристаллов кремния с одной преимущественной ориентацией кристаллов. Кроме того, традиционный поликристаллический кремний относится к кристаллическому кремнию с распределением зерен по размеру в сантиметровом диапазоне с беспорядочно ориентированными кристаллами в этом массиве кремния.

Далее, использованный здесь термин «поликристаллический кремний» относится к кристаллическому кремнию с размером зерен порядка микрона и множественной ориентацией зерен в данном массиве кремния. Например, зерна обычно имеют размеры в среднем примерно от субмикронных до субмиллиметровых (например, отдельные зерна могут быть не видны невооруженным глазом) при беспорядочной ориентации зерен в массиве.

Далее, использованный здесь термин «почти монокристаллический кремний» относится к массиву кристаллического кремния с одной преимущественной ориентацией кристаллов в более чем 50 об.% массива, где, например, почти монокристаллический кремний может представлять собой массив монокристаллического кремния рядом с поликристаллической областью, или он может представлять собой большой сплошной кристалл кремния, который частично или полностью содержит более мелкие кристаллы кремния других кристаллических ориентаций, причем более мелкие кристаллы составляют не более 50% общего объема. Предпочтительно, чтобы почти кристаллический кремний мог содержать более мелкие кристаллы, которые составляют не более 25% общего объема. Более предпочтительно, чтобы почти кристаллический кремний мог содержать более мелкие кристаллы, которые составляли бы не более 10% общего объема. Еще более предпочтительно, чтобы почти кристаллический кремний содержал более мелкие кристаллы, которые составляли бы не более 5% общего объема.

Однако использованный здесь термин «геометрически упорядоченный поликристаллический кремний» (далее сокращаемый до «геометрический поликристаллический кремний») относится к кристаллическому кремнию согласно вариантам настоящего изобретения с геометрически упорядоченным распределением зерен по размерам в сантиметровом диапазоне, при котором бóльшая часть упорядоченных кристаллов находится в массиве кремния. Например, в геометрическом поликристаллическом кремнии каждое зерно обычно имеет среднюю величину поперечного сечения примерно 0.25-2500 см2 и такую высоту, как высота массива кремния, например высота может быть равна размеру массива кремния, перпендикулярному плоскости поперечного сечения, причем ориентация зерна в массиве геометрически упорядоченного поликристаллического кремния регулируется предварительно заданными ориентациями. Форма поперечного сечения зерна, которое перпендикулярно высоте или длине зерна в геометрическом поликристаллическом кремнии, обычно бывает такой же, как форма затравочного кристалла или части затравочного кристалла, на котором оно образовалось. Предпочтительно, чтобы форма поперечного сечения зерна была полигональной. Предпочтительно, чтобы углы полигональных зерен соответствовали сочленению трех разных зерен. Хотя предпочтительно, чтобы каждое зерно в массиве геометрически упорядоченного поликристаллического кремния содержало сплошной кристалл одной ориентации по зерну, одно или несколько зерен могут также содержать небольшое количество кристаллов кремния разной ориентации. Например, каждое такое зерно может частично или полностью содержать более мелкие кристаллы кремния с другими ориентациями, причем такие более мелкие кристаллы составляют не более 25% общего объема зерна, предпочтительно не более 10% общего объема зерна, предпочтительнее не более 5% общего объема зерна, еще предпочтительнее не более 1% общего объема зерна и еще предпочтительнее не более 0.1% общего объема зерна.

Согласно данному реализованному и подробно описанному изобретению предложен способ получения литого кремния, включающий: приведение расплавленного кремния в контакт по меньшей мере с одним затравочным кристаллом кремния в сосуде с одной или несколькими боковыми стенками, нагретыми по меньшей мере до температуры плавления кремния, и по меньшей мере с одной охлаждаемой стенкой, и формирование твердого массива монокристаллического кремния, необязательно имеющего по меньшей мере два измерения по меньшей мере по 10 см каждое, путем охлаждения расплавленного кремния при контроле кристаллизации, причем формирование включает образование границы раздела твердой фазы и жидкости на ребре расплавленного кремния, которое по меньшей мере сначала параллельно по меньшей мере одной охлаждаемой стенке, и границу раздела регулируют во время охлаждения таким образом, чтобы она перемещалась в направлении, при котором увеличивается расстояние между расплавленным кремнием и по меньшей мере одной охлаждаемой стенкой. Предполагается, что одна из стенок тигля может быть дном тигля.

Согласно одному варианту настоящего изобретения предложен способ получения литого кремния, включающий: помещение геометрически упорядоченного множества затравочных кристаллов монокристаллического кремния по меньшей мере на одну поверхность тигля с одной или несколькими боковыми стенками, нагретыми по меньшей мере до температуры плавления кремния, и по меньшей мере одной охлаждаемой стенкой, причем геометрически упорядоченное расположение включает плотноупакованные многогранники; приведение расплавленного кремния в контакт с геометрически упорядоченным расположением затравочных кристаллов монокристаллического кремния и формирование твердого массива монокристаллического кремния, необязательно имеющего по меньшей мере два измерения по меньшей мере по 10 см каждое, путем охлаждения расплавленного кремния при контроле кристаллизации, причем формирование включает образование границы раздела твердой фазы и жидкости по ребру расплавленного кремния, параллельному по меньшей мере одной охлаждаемой стенке, и границу раздела регулируют во время охлаждения таким образом, чтобы она перемещалась в направлении, при котором увеличивается расстояние между расплавленным кремнием и по меньшей мере одной охлаждаемой стенкой.

Согласно другому варианту настоящего изобретения предложен способ получения литого кремния, включающий: размещение множества затравочных кристаллов монокристаллического кремния предварительно заданным образом по меньшей мере на двух поверхностях тигля; приведение расплавленного кремния в контакт с затравочными кристаллами монокристаллического кремния и формирование твердого массива монокристаллического кремния, необязательно имеющего по меньшей мере два измерения, каждое по меньшей мере примерно по 10 см, путем охлаждения расплавленного кремния по меньшей мере на двух поверхностях тигля при регулировании кристаллизации, причем формирование включает регулирование границы раздела твердой фазы и жидкости по ребру расплавленного кремния во время охлаждения таким образом, чтобы она перемещалась в том направлении, в котором увеличивается расстояние между расплавленным кремнием и по меньшей мере двумя поверхностями тигля.

Согласно еще одному варианту настоящего изобретения предлагается способ получения литого кремния, включающий: приведение источника кремния в контакт по меньшей мере с одним затравочным кристаллом монокристаллического кремния по меньшей мере на одной поверхности; нагревание источника кремния и по меньшей мере одного затравочного кристалла монокристаллического кремния до температуры плавления кремния; регулировку нагревания таким образом, чтобы по меньшей мере один затравочный кристалл монокристаллического кремния не расплавился полностью, причем регулировка включает поддержание ΔТ на уровне примерно 0.1°С/мин или менее при измерении на внешней поверхности тигля после достижения температуры плавления кремния во всем тигле, и формирование твердого массива монокристаллического кремния путем охлаждения кремния, как только частично расплавится по меньшей мере один затравочный кристалл монокристаллического кремния.

Согласно еще одному варианту настоящего изобретения предлагается способ получения литого кремния, включающий: размещение геометрически упорядоченного множества затравочных кристаллов монокристаллического кремния по меньшей мере на одной поверхности в тигле, причем геометрически упорядоченное расположение включает плотноупакованные многогранники; приведение источника кремния в контакт с множеством затравочных кристаллов монокристаллического кремния по меньшей мере на одной поверхности; нагревание источника кремния и множества затравочных кристаллов монокристаллического кремния до температуры плавления кремния; регулировку нагревания таким образом, чтобы множество затравочных кристаллов не расплавилось полностью, путем поддержания ΔТ на уровне примерно 0.1°С/мин или менее при измерении на внешней поверхности тигля после достижения температуры плавления кремния во всем тигле, и, как только по меньшей мере один затравочный кристалл монокристаллического кремния частично расплавится, формирование твердого массива монокристаллического кремния путем охлаждения кремния.

Согласно следующему варианту настоящего изобретения предлагается также способ получения литого кремния, включающий: размещение множества затравочных кристаллов монокристаллического кремния предварительно заданным образом по меньшей мере на двух поверхностях тигля; приведение расплавленного кремния в контакт с множеством затравочных кристаллов монокристаллического кремния по меньшей мере на двух поверхностях; нагревание источника кремния и множества затравочных кристаллов монокристаллического кремния до температуры плавления кремния; регулировку нагревания таким образом, чтобы множество затравочных кристаллов не расплавилось полностью путем поддержания ΔТ на уровне примерно 0.1°С/мин или менее при измерении на внешней поверхности тигля после достижения температуры плавления кремния во всем тигле, и формирование твердого массива монокристаллического кремния путем охлаждения кремния, как только частично расплавится по меньшей мере один затравочный кристалл монокристаллического кремния.

Согласно еще одному варианту настоящего изобретения предлагается способ получения литого кремния, включающий: приведение расплавленного кремния в контакт по меньшей мере с одним затравочным кристаллом кремния в сосуде с одной или несколькими боковыми стенками, нагретыми по меньшей мере до температуры плавления кремния, причем по меньшей мере один затравочный кристалл кремния расположен так, что он покрывает всю или практически всю поверхность сосуда, и формирование твердого массива монокристаллического кремния, необязательно имеющего по меньшей мере два измерения, каждое по меньшей мере примерно по 10 см, путем охлаждения расплавленного кремния при регулировании кристаллизации.

Согласно варианту настоящего изобретения предлагается массив сплошного монокристаллического кремния, не содержащий или практически не содержащий радиально распределенных примесей и дефектов и имеющий по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение величиной по меньшей мере примерно 20 см.

Согласно еще одному варианту настоящего изобретения предлагается массив сплошного монокристаллического кремния с концентрацией углерода примерно от 2×1016 атомов/см3 до примерно 5×1017 атомов/см3, концентрацией кислорода, не превышающей 5×1017 атомов/см3, концентрацией азота по меньшей мере 1×1015 атомов/см3 и имеющий по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см.

Согласно еще одному варианту настоящего изобретения предлагается массив сплошного литого монокристаллического кремния по меньшей мере с двумя измерениями, каждое по меньшей мере примерно по 35 см.

Согласно другому варианту настоящего изобретения предлагается солнечная батарея, включающая: пластину из массива сплошного монокристаллического кремния, не содержащего или практически не содержащего радиально распределенных примесей и дефектов, причем массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см; р-n переход в пластине; необязательно противоотражательное покрытие на поверхности пластины; необязательно по меньшей мере один слой, выбранный из тыльной области, и пассивирующий слой; и электропроводящие контакты на пластине.

Согласно другому варианту настоящего изобретения предлагается солнечная батарея, содержащая: пластину из массива сплошного литого монокристаллического кремния, причем массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 35 см; р-n переход в пластине; необязательно противоотражательное покрытие на поверхности пластины; необязательно по меньшей мере один слой, выбранный из тыльной области, и пассивирующий слой; и электропроводящие контакты на пластине.

Согласно другому варианту настоящего изобретения предлагается также солнечная батарея, содержащая: пластину из сплошного литого монокристаллического кремния, изготовленную из массива сплошного литого монокристаллического кремния, причем пластина имеет по меньшей мере одно измерение примерно 50 мм, а массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см; р-n переход в пластине; необязательно противоотражательное покрытие на поверхности пластины; необязательно по меньшей мере один слой, выбранный из тыльной области, и пассивирующий слой; и электропроводящие контакты на пластине.

Согласно другому варианту настоящего изобретения предлагается пластина, содержащая: кремний из массива сплошного литого монокристаллического кремния, не содержащего или практически не содержащего радиально распределенных примесей и дефектов, причем массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см.

Согласно другому варианту настоящего изобретения предлагается пластина, содержащая: кремний из массива сплошного литого монокристаллического кремния, причем пластина имеет по меньшей мере одно измерение по меньшей мере примерно 50 мм и массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см.

Согласно другому варианту настоящего изобретения предлагается способ получения литого кремния, включающий: приведение расплавленного кремния в контакт по меньшей мере с одним затравочным кристаллом кремния в сосуде с одной или несколькими боковыми стенками, нагретыми по меньшей мере до температуры плавления кремния, и по меньшей мере одной охлаждаемой стенкой и формирование твердого массива почти кристаллического кремния, необязательно имеющего по меньшей мере два измерения, каждое по меньшей мере примерно по 10 см, путем охлаждения расплавленного кремния при контроле кристаллизации, причем формирование включает образование границы раздела твердой фазы и жидкости по ребру расплавленного кремния, которая по меньшей мере сначала параллельна по меньшей мере одной охлаждаемой стенке, причем граница раздела регулируется во время охлаждения таким образом, чтобы она перемещалась в направлении, при котором увеличивается расстояние между расплавленным кремнием и по меньшей мере одной охлаждаемой стенкой.

Согласно другому варианту настоящего изобретения предлагается способ получения литого кремния, включающий: приведение расплавленного кремния в контакт по меньшей мере с одним затравочным кристаллом в сосуде с одной или несколькими боковыми стенками, нагретыми по меньшей мере до температуры плавления кремния, причем по меньшей мере один затравочный кристалл кремния расположен так, что покрывает всю или практически всю поверхность сосуда, и формирование твердого массива почти монокристаллического кремния, необязательно имеющего по меньшей мере два измерения, каждое по меньшей мере примерно по 10 см, путем охлаждения расплавленного кремния при регулировке кристаллизации.

Согласно другому варианту настоящего изобретения предлагается массив почти монокристаллического кремния, не содержащего или практически не содержащего радиально распределенных примесей и дефектов и имеющего по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см.

Согласно другому варианту настоящего изобретения предлагается массив почти монокристаллического кремния с концентрацией углерода примерно от 2×1016 атомов/см3 до примерно 5×1017 атомов/см3, концентрацией кислорода, не превышающей 5×1017 атомов/см3, концентрацией азота по меньшей мере 1×1015 атомов/см3, имеющий по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см.

Согласно другому варианту настоящего изобретения предлагается также массив литого почти монокристаллического кремния по меньшей мере с двумя измерениями, каждое по меньшей мере примерно по 35 см.

Согласно другому варианту настоящего изобретения предлагается также солнечная батарея, включающая: пластину из массива почти монокристаллического кремния, не содержащего или практически не содержащего радиально распределенных примесей и дефектов, причем массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см; р-n переход в пластине; необязательно противоотражательное покрытие на поверхности пластины; необязательно по меньшей мере один слой, выбранный из тыльной области, и пассивирующий слой; и электропроводящие контакты на пластине.

Согласно другому варианту настоящего изобретения предлагается также солнечная батарея, включающая: пластину из массива литого почти монокристаллического кремния, причем массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 35 см; р-n переход в пластине; необязательно противоотражательное покрытие на поверхности пластины; необязательно по меньшей мере один слой, выбранный из тыльной области, и пассивирующий слой; и электропроводящие контакты на пластине.

Согласно другому варианту настоящего изобретения предлагается пластина, содержащая: кремний, состоящий из массива почти монокристаллического кремния, не содержащего или практически не содержащего радиально распределенных примесей и дефектов, причем массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см.

Согласно другому варианту настоящего изобретения также предлагается пластина, содержащая: кремний, состоящий из массива литого почти монокристаллического кремния, причем пластина имеет по меньшей мере одно измерение по меньшей мере примерно 50 мм и массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см.

Согласно еще одному варианту настоящего изобретения предлагается также солнечная батарея, включающая: пластину, вырезанную из массива сплошного монокристаллического кремния, практически не содержащего радиально распределенных дефектов, причем массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см; р-n переход в пластине; необязательно противоотражательное покрытие на поверхности пластины; необязательно по меньшей мере один слой, выбранный из тыльной области, и пассивирующий слой; и электропроводящие контакты на пластине.

Согласно еще одному варианту настоящего изобретения предлагается также солнечная батарея, включающая: пластину, вырезанную из массива сплошного литого монокристаллического кремния, практически не содержащего радиально распределенных дефектов, причем массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 35 см; р-n переход в пластине; необязательно противоотражательное покрытие на поверхности пластины; необязательный тыльный слой; один или несколько необязательных пассивирующих слоев и множество электропроводящих контактов по меньшей мере на одной поверхности пластины.

Согласно еще одному варианту настоящего изобретения предлагается также солнечная батарея, включающая: пластину из сплошного монокристаллического кремния, вырезанную из массива сплошного монокристаллического кремния и практически не содержащую радиально распределенных дефектов, причем пластина имеет по меньшей мере одно измерение по меньшей мере примерно 40 мм и массив имеет по меньшей мере два измерения, каждое по меньшей мере примерно по 25 см, и третье измерение по меньшей мере примерно 20 см; р-n переход в пластине; необязательно противоотражательное покрытие на поверхности пластины; необязательный тыльный слой, один или несколько необязательных пассивирующих слоев и множество электропроводящих контактов по меньшей мере на одной поверхности пластины.

Согласно еще одному варианту настоящего изобретения почти монокристаллический кремний, полученный согласно изобретению, может содержать до 5 об.% более мелких кристаллов кремния с другими ориентациями кристаллов. Согласно другому варианту настоящего изобретения предпочтительно, чтобы почти монокристаллический кремний, полученный согласно изобретению, содержал до 1 об.% более мелких кристаллов кремния с другими ориентациями кристаллов. Еще более предпочтительно согласно другому варианту настоящего изобретения, чтобы почти монокристаллический кремний, полученный согласно изобретению, содержал до 0.1 об.% более мелких кристаллов кремния с другими ориентациями кристаллов.

Дополнительные особенности и преимущества изобретения можно будет найти в последующем описании, и они будут очевидны из описания или будут проверены на практике вариантов изобретения. Особенности и другие преимущества изобретения можно будет осмыслить и осуществить в структурах полупроводниковых устройств, способах и производственной аппаратуре, которые особенно акцентировались в приведенном описании и формуле, а также приложенных чертежах.

Следует понимать, что как приведенное выше общее описание, так и последующее подробное описание служат примерами для разъяснения заявленного изобретения. Это изобретение также включает кремний, полученный способами, описанными и заявленными здесь, а также пластину и солнечные батареи, изготовленные из такого кремния.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В сопровождающих чертежах, которые вставлены как часть данного описания, проиллюстрированы варианты изобретения, и вместе с описанием они служат для разъяснения особенностей, преимуществ и принципов изобретения. На чертежах:

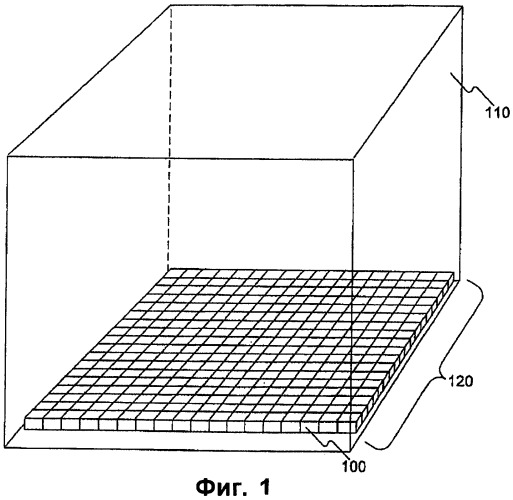

на фиг.1 приведен пример расположения затравок кремния на дне тигля согласно варианту настоящего изобретения;

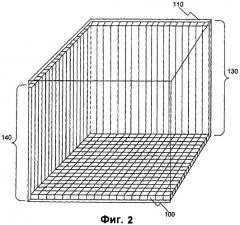

на фиг.2 проиллюстрирован другой пример расположения затравок кремния на дне и боковых поверхностях тигля согласно варианту настоящего изобретения;

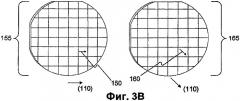

на фиг.3А-С показан пример расположения в тигле для отливки геометрически упорядоченного поликристаллического кремния согласно варианту настоящего изобретения;

на фиг.4 приведен другой пример расположения в тигле для отливки геометрически упорядоченного поликристаллического кремния согласно варианту настоящего изобретения;

на фиг.5 проведен пример плотноупакованного ряда гексагональных кристаллов согласно варианту настоящего изобретения;

на фиг.6 приведен пример расположения ряда многогранников с ромбоидальными или треугольными пустотами согласно варианту настоящего изобретения;

на фиг.7 показан пример способа по варианту настоящего изобретения, и

на фиг.8A-G и 9 приведены примеры способов литья монокристаллического или геометрически упорядоченного поликристаллического кремния согласно вариантам настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ

Теперь подробно рассмотрим варианты настоящего изобретения, примеры которых проиллюстрированы сопровождающими чертежами. По возможности на всех чертежах будут использованы одни и те же или близкие номера ссылок, относящиеся к одним и тем же или похожим частям.

В вариантах, соответствующих данному изобретению, кристаллизацию расплавленного кремния проводят способами литья с использованием одного или нескольких затравочных кристаллов. Показано, что такие способы литья позволяют регулировать размер, форму и ориентацию зерен кристаллов в литом массиве кристаллизующегося кремния. Использованный термин «литой» означает, что кремний получают путем охлаждения расплавленного кремния в форме или сосуде с расплавленным кремнием. Поскольку жидкость, такая как расплавленный кремний, будет принимать форму сосуда, в котором она находится, предполагается, что расплавленный кремний можно также охлаждать при ограничении объема расплавленного кремния любыми способами, а не только формой или сосудом. Например, кремний можно получать путем отверждения в тигле, где отверждение инициируют по меньшей мере на одной стенке тигля, а не путем введения в расплав постороннего предмета. Тигель может иметь любую подходящую форму, такую как чашка, цилиндр или коробка. Таким образом, способ кристаллизации расплавленного кремния согласно настоящему изобретению не регулируется путем «вытягивания» бульки или ленты. Далее, в соответствии с вариантом настоящего изобретения форма, сосуд или тигель содержат по меньшей мере одну поверхность «горячей стенки» в контакте с расплавленным кремнием. Использованный термин «горячая стенка» относится к поверхности, которая имеет ту же или более высокую температуру, что и температура расплавленного кремния, с которым она контактирует. Предпочтительно, чтобы горячая стенка оставалась неподвижной в ходе обработки кремния.

В соответствии с вариантами данного изобретения кристаллизованный кремний может быть либо сплошным монокристаллическим, почти монокристаллическим или сплошным геометрически упорядоченным поликристаллическим с регулируемой ориентацией зерен. Использованный термин «сплошной монокристаллический кремний» относится к монокристаллам кремния, когда массив кремния является массивом однородного монокристаллического кремния, а не более мелкими кусочками кремния, соединенными вместе с образованием более крупного куска кремния. Кроме того, использованный здесь термин «сплошной геометрический поликристаллический кремний» относится к геометрически упорядоченному поликристаллическому кремнию, в котором массив кремния представляет собой один однородный массив геометрически упорядоченного поликристаллического кремния, а не более мелкие кусочки кремния, соединенные вместе с образованием более крупного куска кремния.

В соответствии с вариантами настоящего изобретения кристаллизацию можно проводить путем помещения нужной комбинации «затравок» кристаллического кремния, например, на дно сосуда, такого как кварцевый тигель, который может вместить расплавленный кремний. Использованный термин «затравка» относится к кусочку кремния предпочтительной геометрической формы и нужной кристаллической структуры, в котором по меньшей мере одно поперечное сечение предпочтительно имеет геометрически правильную, предпочтительно многогранную, форму и предпочтительно имеет сторону, которая соответствует поверхности сосуда, в который его можно поместить. Такая затравка может быть либо куском монокристаллического кремния, либо геометрически упорядоченным поликристаллическим кремнием, например листом или горизонтальным срезом или полученным как-то иначе куском слитка монокристаллического кремния. В соответствии с настоящим изобретением затравка может иметь верхнюю поверхность, параллельную нижней поверхности, хотя это и не обязательно. Например, затравка может быть куском кремния размером примерно 2-3000 мм. Например, затравка может иметь размер 10-300 мм. Кусок кремния может иметь толщину примерно 1-1000 мм, предпочтительно примерно 5-50 мм. Подходящий размер и форма затравки могут быть выбраны в целях удобства и расположения. Расположение, которое будет более подробно описано ниже, включает размещение затравочных кристаллов кремния в предварительно заданной геометрической ориентации или способе по отношению, например, ко дну или к поверхности одной или нескольких боковых сторон и дна тигля. Предпочтительно, чтобы затравка или затравки покрывали всю поверхность тигля, рядом с которой они размещены, с тем чтобы при перемещении фронта отверждения в результате роста затравочного кристалла в сторону от затравок полный размер поперечного сечения тигля оставался в виде кристалла соответствующей геометрии.

Затем расплавленному кремнию дают остывать и кристаллизоваться в присутствии затравок, предпочтительно таким образом, чтобы при охлаждении расплавленного кремния кристаллизация расплавленного кремния начиналась на уровне или ниже первоначальной вершины твердых затравок и протекала в сторону, предпочтительно в