Высокопрочная коррозионно-стойкая высокоазотистая немагнитная сталь

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к составу высокопрочной коррозионно-стойкой высокоазотистой немагнитной стали, используемой в машиностроении, приборостроении, судостроении и для создания высокоэффективной буровой техники. Сталь содержит углерод, кремний, марганец, хром, азот, молибден, ванадий, кальций, железо и неизбежные примеси при следующем соотношении компонентов, мас.%: углерод 0,03-0,07, кремний от 0,1 до менее 0,2, марганец 6,0-8,0, хром 15,0-17,0, молибден 0,5-0,7, ванадий 0,15-0,25, азот 0,50-0,65, кальций 0,005-0,01, железо и неизбежные примеси остальное. В качестве неизбежных примесей она содержит серу ≤0,020 и фосфор ≤0,020. Сталь после аустенизации при 1050-1070°С имеет гомогенную аустенитную структуру, а для ее компонентов выполняются следующие условия: (0,1[Mn]-0,01[Mn]2+18[N]+30[С])/([Cr]+1,5[Mo]+0,48[Si]+2,3[V])=0,68÷0,80 и {Cr+2Мо+4V)/(С+N)=28÷35. Повышаются прочностные характеристики, коррозионная стойкость и немагнитность. 3 табл.

Реферат

Изобретение относится к области металлургии стали и может быть использовано в машиностроении, приборостроении, судостроении и для создания высокоэффективной буровой техники.

Известна коррозионно-стойкая немагнитная сталь, содержащая менее 0,15% углерода, менее 0,25% азота; 17÷19% хрома; 7,5÷10% марганца, 4÷6% никеля и менее 1% кремния (сталь марки AISI 202, Metals Handbook. Ninth Edition. Volume 13. Corrosion. / Ed. L.J.Korb, D.L.Olson. - USA: ASM International, 1994. - 500 с.). Известна коррозионно-стойкая немагнитная сталь 12Х17Г9Н4 (отечественный аналог стали AISI 202).

Основным недостатком этих сталей является низкая прочность (σв=688-720 МПа; σ0,2=340-370 МПа) и высокое содержание дорогого и дефицитного никеля.

Наиболее близким аналогом к предлагаемому техническому решению является сталь 10Х14Г9Д2СА (см. Хосино Кадзуо, Морита Катаро, японский патент), содержащая 0,06÷0,15% углерода, 0,05÷0,15% азота; 13÷15% хрома; 7÷11% марганца, 1÷4% меди и 0,3÷1% кремния, железо и неизбежные примеси, такие как сера и фосфор. Однако эта сталь обладает недостаточным для высоконагруженных немагнитных деталей уровнем прочностных свойств (σв=790 МПа; σ0,2=360 МПа), недостаточный уровень магнитной проницаемости и коррозионной стойкости.

Задача, на решение которой направлено настоящее изобретение, заключается в создании высокопрочной немагнитной коррозионно-стойкой стали.

Технический результат изобретения заключается в повышении прочностных характеристик, коррозионной стойкости и немагнитности стали.

Технический результат достигается тем, что в высокопрочную немагнитную сталь, содержащую углерод, кремний, марганец, хром, азот, железо и неизбежные примеси дополнительно введены молибден, ванадий и кальций (таблица 1) при следующем соотношении компонентов, мас.%:

| углерод | 0,03-0,07 | ванадий | 0,15-0,25 |

| кремний | от 0,10 до менее 0,20 | азот | 0,50-0,65 |

| марганец | 6,0-8,0 | сера | ≤0,020 |

| хром | 15,0-17,0 | фосфор | ≤0,020 |

| молибден | 0,5-0,7 | кальций | 0,005-0,01 |

| железо и неизбежные примеси | ост. |

при этом для значений концентраций легирующих элементов должны выполняться условия:

а)

где [N], [С], [Si], [Mn], [Cr], [Mo], [V] - концентрация в стали азота, углерода, кремния, марганца, хрома, молибдена и ванадия соответственно, выраженная в массовых процентах.

б) соотношение содержания мас.% должно быть в пределах 28÷35.

Содержание в стали углерода [С]=0,03 и азота [N]=0,50-0,65 достаточно для обеспечения высокой прочности основного металла. При содержании углерода более 0,07% и азота более 0,65% соответственно трудно получить удовлетворительные показатели пластичности и ударной вязкости из-за образования при тепловых выдержках большого количества нитридов хрома типа Cr2N.

Введение в сталь 15-17% хрома необходимо для обеспечения требуемого уровня коррозионной стойкости и растворимости азота в указанных пределах. При содержании хрома более 17% и азота менее 0,50% - сталь будет иметь пониженную пластичность из-за образования феррита и σ-фазы, а при содержании хрома менее 15% сталь будет иметь пониженную коррозионную стойкость.

Выполнение условия обеспечивает предотвращение образования σ-фазы в структуре стали.

Получение содержания марганца на уровне 6-8% обеспечивает стабильность аустенита по отношению к γ→α(М) превращению, повышает растворимость азота и способствует раскислению металла.

Введение в сталь ванадия в количестве более 0,15% обеспечивает мелкозернистую структуру и повышение прочности (за счет образования мелкодисперсных нитридов ванадия). При меньших концентрациях ванадия положительный эффект от его введения незначителен. Увеличение содержания ванадия более 0,25% приводит к снижению прочности металла из-за обеднения твердого раствора азотом в результате образования термически устойчивых нитридов ванадия, диссоциирующих в аустените при температурах выше 1150°С.

При содержании молибдена более 0,7% в металле может образовываться ферромагнитная фаза (δ-феррит). Добавка кальция в количестве 0,005-0,010% улучшает морфологию неметаллических включений, повышает пластичность металла и его технологичность, особенно обрабатываемость резанием. Если кальция в металле меньше 0,005% - значительного эффекта от их введения не обеспечивается, при увеличении его содержания более 0,010% дальнейшего улучшения свойств не достигается.

Выполнение условия:

обеспечивает получение неферромагнитной стали (µ<1,01 Гс/Э). При уменьшении значений отношения менее 0,68 не удается получить аустенитную структуру без ферромагнитных фаз (мартенсита и феррита). При значении отношения более 0,80 в стали не достигается необходимый уровень растворимости азота.

Сталь с высоким содержанием азота (в 1,5-1,7 раза выше равновесной концентрации) выплавляли при использовании повышенного давления азота над расплавом. Слитки подвергаются горячей пластической деформации (ковке или прокатке) при температурах 900-1050°С с обжатием 50÷80%. Сталь характеризуется гомогенной аустенитной структурой, полученной в результате аустенитизации при 1050-1070°С. Температура ниже 1050°С недостаточна для растворения нитридов хрома и ванадия, нагрев выше 1070°С приводит к образованию высокотемпературного δ-феррита.

Сталь выплавляли в специальной индукционной печи емкостью 40 кг при использовании повышенного давления азота над расплавом. При температуре 900-1050°С металл ковали на заготовки, которые затем прокатывали на пластины размером 16×300×600 мм. Аустенитизацию осуществляли при 1050°С с последующей закалкой в воду. Механические испытания проводили на машинах ZWICK/ROELL. Для оценки коррозионной стойкости применяли индекс питтингостойкости, определяемый по формуле: PRE=%Cr+3.3%Mo+16%N.

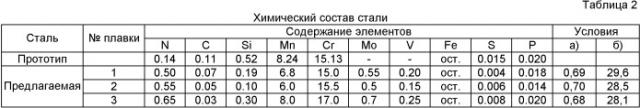

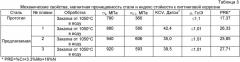

У стали после аустенитизации достигается высокое упрочнение σв=880-940 МПа; σ0,2=580-606 МПа) при удовлетворительной ударной вязкости (KCV=35,0-42,4 Дж/см2). Результаты химического анализа предлагаемой стали и прототипа, а также результаты испытаний приведены в таблицах 2 и 3.

Как следует из таблиц 2 и 3, сталь предложенного состава (№1-3) обладает более высокими значениями прочностных характеристик (σв, σ0,2), низкой магнитной проницаемостью (µ) и в значительной степени увеличенными показателями коррозионной стойкости (PRE) по сравнению со сталью, принятой нами в качестве прототипа. Таким образом, изделия из стали предложенного состава будут обладать повышенным уровнем эксплуатационных характеристик.

Сталь высокопрочная коррозионно-стойкая высокоазотистая немагнитная, содержащая углерод, кремний, марганец, хром, азот, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит молибден, ванадий и кальций при следующем соотношении компонентов, мас.%:

| углерод | 0,03-0,07 |

| кремний | от 0,1 до менее 0,2 |

| марганец | 6,0-8,0 |

| хром | 15,0-17,0 |

| молибден | 0,5-0,7 |

| ванадий | 0,15-0,25 |

| азот | 0,50-0,65 |

| кальций | 0,005-0,01 |

| железо и неизбежные примеси, | |

| в том числе сера ≤0,020 и фосфор ≤0,020 | остальное, |