Способ изготовления постоянного магнита

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к способу изготовления постоянных магнитов, преимущественно на основе Nd-Fe-B, имеющих высокую степень ориентации. Сколотые поверхности кристаллов исходного молотого порошка с более одинаковым ориентационным взаимным расположением кристаллов в магнитном поле располагают собранными вместе, так что может быть обеспечен способ изготовления постоянного магнита, который имеет исключительно высокую степень ориентации, что является техническим результатом изобретения. В предложенном способе исходный молотый порошок (Р) засыпают в полость (22) и ориентируют в магнитном поле, прессуя или сдавливая его прессующим средством (5), в котором прессующий элемент (57) имеет меньшую площадь, чем площадь сечения полости. Последовательное изменение положения прессующего средства по всей площади сечения засыпной камеры обеспечивает перемешивание исходного молотого порошка с одновременным выстраиванием в направлении ориентации в магнитном поле. Ориентированный таким образом полуфабрикат формуют под давлением до заданной формы в магнитном поле. Повышение магнитных свойств постоянного магнита является техническим результатом изобретения. 2 н. и 7 з.п. ф-лы, 21 ил.

Реферат

Область техники

[0001] Настоящее изобретение относится к способу изготовления постоянного магнита, и более конкретно оно относится к способу, используемому при изготовлении магнита на основе Nd-Fe-B, имеющего высокую степень ориентации.

Уровень техники

[0002] Спеченный магнит на основе Nd-Fe-B (так называемый неодимовый магнит) изготавливается объединением железа с элементами Nd и В, которые недороги, широко распространены в природе и вполне доступны, и, таким образом, может быть изготовлен при низкой стоимости и к тому же обладает высокими магнитными свойствами (его максимальное энергетическое произведение в примерно 10 раз больше, чем у ферритового магнита). Соответственно, спеченные магниты на основе Nd-Fe-B используются в изделиях различных типов, таких как электронные приборы, и недавно были применены в двигателях и электрических генераторах для автомобилей с гибридным приводом. Количество их применений возрастает.

[0003] Магниты на основе Nd-Fe-B главным образом изготавливают способом порошковой металлургии. В этом способе вначале готовят шихту Nd, Fe и В в заданной составом пропорции, сплавляют и отливают, чтобы тем самым изготовить исходный материал сплава. Затем исходный материал сплава один раз грубо перемалывают, например, с помощью этапа водородного размалывания, а затем тонко размалывают, например, с помощью этапа тонкого размалывания струйной мельницей, тем самым получая исходную «муку» (в виде порошка, называемого исходным молотым порошком). Затем полученный исходный молотый порошок ориентируют в магнитном поле (ориентация магнитным полем) и подвергают компрессионному формованию в состоянии, при котором прикладывается магнитное поле, тем самым получая формованное (или сформированное) тело. Это формованное тело спекают при заданных условиях, чтобы тем самым изготовить спеченный магнит.

[0004] В способе компрессионного формования в магнитном поле обычно используют машину компрессионного формования с одноосным приложением давления. Эта машина компрессионного формования устроена так, что исходный молотый порошок засыпают в полость (засыпную камеру), сформированную в сквозном отверстии или сквозном отверстии в пресс-форме, и спрессовывают (или сжимают) в вертикальном направлении парой пуансонов - верхним и нижним, чтобы тем самым сформовать исходный молотый порошок. Во время компрессионного формования парой пуансонов не может быть получена хорошая или превосходная ориентация из-за трения между частицами в засыпанном в полость исходном молотом порошке или из-за трения между исходным молотым порошком и поверхностями стенок металлической пресс-формы при вхождении пуансона. Таким образом, имеется проблема, заключающаяся в том, что невозможно добиться улучшения магнитных свойств.

[0005] Для решения вышеупомянутой проблемы известен способ компрессионного формования, в котором, после заполнения полости исходным молотым порошком, по меньшей мере один из верхнего и нижнего пуансонов заставляют вибрировать в направлении приложения давления (направлении прессования) во время ориентации в магнитном поле. В этом способе компрессионного формования, за счет приложения магнитного поля к исходному молотому порошку при вибрировании исходного молотого порошка верхним пуансоном или нижним пуансоном, трение между частицами засыпанного в полость исходного молотого порошка может быть изменено со статического трения на динамическое трение. Таким образом, трение между частицами исходного молотого порошка уменьшается, тем самым улучшая текучесть исходного молотого порошка. В результате исходный молотый порошок может быть перемещен так, чтобы лучше выстраиваться в направлении ориентации в магнитном поле, благодаря чему его ориентация может быть улучшена (см. патентный документ 1).

Патентный документ 1: международная патентная публикация №2002/60677 (см., например, то, что описано в формуле).

Раскрытие изобретения

Проблемы, решаемые изобретением

[0006] Вместе с тем в вышеописанном способе компрессионного формования только один из верхнего и нижнего пуансонов заставляют вибрировать во время ориентации в магнитном поле. Поэтому взаимное расположение частиц исходного молотого порошка внутри полости мало изменяется или вообще не изменяется относительно того состояния, в котором он был изначально засыпан в полость. В случае если сколотые поверхности кристаллов частиц исходного молотого порошка, лежащие одна возле другой в направлении ориентации в магнитном поле, не выровнены одна с другой (поскольку исходный молотый порошок спеченного магнита на основе Nd-Fe-B изготавливается составлением шихты Nd, Fe и B, плавлением и сплавлением, а затем размалыванием, поверхность исходного молотого порошка имеет образовавшиеся на ней сколотые поверхности кристаллов, у которых нет конкретных граней скола), то между частицами исходного молотого порошка будет оставаться зазор. Таким образом, ось легкого намагничивания исходного молотого порошка не выстраивается в направлении магнитной ориентации. Если компрессионное формование осуществляют в этом состоянии, то возникает проблема, состоящая в том, что ориентация будет хаотичной (неупорядоченной).

[0007] В силу вышеописанных моментов, задача данного изобретения заключается в том, чтобы предоставить способ изготовления высокоэффективного постоянного магнита, который выполнен из ориентированного тела, формованного тела и спеченного тела, имеющих чрезвычайно высокую или превосходную ориентацию за счет обеспечения того, что сколотые поверхности кристаллов исходного молотого порошка с более одинаковым ориентационным взаимным расположением кристаллов могут быть совмещены в магнитном поле или электрическом поле.

Средства решения проблем

[0008] Для решения вышеупомянутых проблем способ изготовления постоянного магнита по пункту 1 формулы изобретения содержит следующие этапы: ориентирование исходного молотого порошка, засыпанного в засыпную камеру, причем ориентирование осуществляют в магнитном поле, подвергая исходный молотый порошок прессованию прессующим средством, имеющим меньшую площадь, чем площадь сечения засыпной камеры; и формование под давлением ориентированного полуфабриката, полученного на этапе ориентирования, до заданной формы в магнитном поле.

[0009] В соответствии с изобретением по пункту 1 формулы после засыпки (заполнения) засыпной камеры исходным молотым порошком этот исходный молотый порошок ориентируют в магнитном поле. При этом прессующее средство вдавливают или вжимают в исходный молотый порошок в засыпной камере в том же самом направлении, что и направление засыпки исходного молотого порошка в засыпную камеру. При этом контактная поверхность (сжимающая поверхность) прессующего средства, входящая в контакт с исходным молотым порошком, задана меньшей, чем площадь сечения засыпной камеры. Поэтому, когда прессующее средство продолжают вжимать в исходный молотый порошок, исходный молотый порошок вытесняется в пространство между прессующим средством и внутренностью засыпной камеры.

[0010] В результате связывание частиц во время приложения магнитного поля сразу прекращается, и взаимное расположение частиц исходного молотого порошка внутри засыпной камеры изменяется относительно того состояния, в котором молотый порошок был изначально засыпан в засыпную камеру. И тогда, из-за комбинаций сколотых поверхностей кристаллов в направлении магнитной ориентации, будет больше шансов того, что сколотые поверхности кристаллов с более одинаковым ориентационным взаимным расположением кристаллов совместятся. Как только сколотые поверхности кристаллов с одинаковым ориентационным взаимным расположением кристаллов совместились, образуются прочно связанные цепочки. В результате сколотые поверхности кристаллов совмещаются или соединяются без зазора в направлении магнитной ориентации. Таким компрессионным формованием полуфабриката, в котором сколотые поверхности кристаллов совмещены без зазора в направлении магнитной ориентации, может быть получен высокоплотный постоянный магнит, который свободен от хаотичности или нерегулярности ориентации.

[0011] В изобретении по пункту 1 формулы способ предпочтительно дополнительно содержит последовательное изменение положения прессующего средства так, чтобы выполнить прессование прессующим средством по всей площади сечения засыпной камеры. Тогда исходный молотый порошок оказывается лучше перемешанным в засыпной камере. При таком изменении взаимного расположения частиц внутри засыпной камеры будет больше шансов того, что сколотые поверхности кристаллов с одинаковым ориентационным взаимным расположением кристаллов совместятся. Это особенно справедливо при засыпной камере, которая является прямоугольной в сечении.

[0012] Способ предпочтительно дополнительно содержит вибрирование прессующего средства в направлении прессования во время прессования или сдавливания прессующим средством.

[0013] В этом случае, если способ дополнительно содержит добавление к исходному молотому порошку смазки в заданном соотношении смешивания перед засыпанием этой смеси в засыпную камеру, текучесть исходного молотого порошка выгодно улучшается.

[0014] Кроме того, чтобы воспрепятствовать прилипанию исходного молотого порошка к прессующему средству, прессующее средство должно предпочтительно быть выполнено из немагнитного материала.

[0015] Для решения вышеописанных проблем способ изготовления постоянного магнита по пункту 6 формулы изобретения содержит следующие этапы: засыпание исходного молотого порошка в деформируемое мешкообразное тело; ориентирование исходного молотого порошка внутри мешкообразного тела в магнитном поле путем прикладывания локализованной силы сжатия к мешкообразному телу при перемешивании исходного молотого порошка в мешкообразном теле; и компрессионное формование ориентированного исходного молотого порошка в магнитном поле до заданной формы.

[0016] В соответствии с изобретением по пункту 6 формулы после засыпки исходного молотого порошка в мешкообразное тело этот исходный молотый порошок ориентируют в магнитном поле. При этом к деформируемому мешкообразному телу локально прикладывают силу сжатия во множестве положений, чтобы тем самым перемешать исходный молотый порошок внутри мешкообразного тела. В соответствии с этой операцией связывание между частицами во время приложения магнитного поля сразу прекращается. Взаимное расположение частиц внутри мешкообразного тела изменяется относительно того состояния, в котором исходный молотый порошок был изначально засыпан в засыпную камеру. При этом, из-за комбинаций сколотых поверхностей кристаллов в направлении магнитной ориентации, будет больше шансов того, что сколотые поверхности кристаллов с более одинаковым ориентационным взаимным расположением кристаллов совместятся. Как только сколотые поверхности кристаллов с одинаковым ориентационным взаимным расположением кристаллов связываются, образуя тем самым прочно связанную цепочку, сколотые поверхности кристаллов выстраиваются без зазора посредством связывания в направлении магнитной ориентации. Тогда, при компрессионном формовании полуфабриката, в котором сколотые поверхности кристаллов связаны без зазора в направлении магнитной ориентации, полуфабрикат приобретет высокую плотность без хаотичности или нерегулярности в ориентации, тем самым давая высокоэффективный магнит.

[0017] В этом случае предпочтительно способ дополнительно содержит примешивание к исходному молотому порошку смазки в заданном соотношении смешивания перед засыпанием этой смеси в мешкообразное тело. При этом текучесть исходного молотого порошка выгодно улучшается.

[0018] В вышеупомянутом изобретении способ дополнительно содержит этап спекания ориентированного полуфабриката или отформованного сжатием полуфабриката, в дополнение к этапу формования или вместо этапа формования.

[0019] В случае если исходный молотый порошок предназначен для использования с редкоземельным магнитом и изготовлен способом закалки, сколотые поверхности кристаллов могут быть сделаны большими по площади при исходном молотом порошке с угловатой формой частиц, и зазор между частицами исходного молотого порошка может быть сделан малым. В сочетании с тем фактом, что имеется большая вероятность совмещения сколотых поверхностей кристаллов исходного молотого порошка с более одинаковым ориентационным взаимным расположением кристаллов, степень ориентации может быть сделана исключительно высокой.

Наилучший вариант реализации изобретения

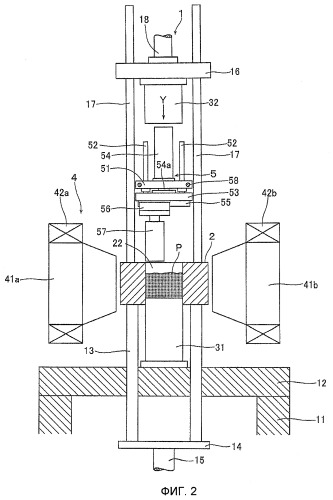

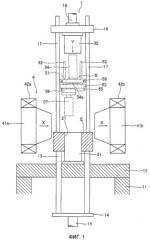

[0020] Со ссылкой на сопровождающие чертежи будет приведено описание машины 1 компрессионного формования (или формовочной машины), которая пригодна для изготовления редкоземельного постоянного магнита первого варианта реализации, в частности спеченного магнита на основе Nd-Fe-B. Машина 1 компрессионного формования относится к типу с одноосным приложением давления, в которой направление Y приложения давления (направление прессования) ортогонально направлению магнитной ориентации, и имеет опорную плиту 12, которая поддерживается стойками 11. Над опорной плитой 12 расположена пресс-форма 2. Пресс-форма 2 поддерживается множеством поддерживающих колонок 13, которые проходят через опорную плиту 12. Другой конец каждой из поддерживающих колонок 13 присоединен к соединительной плите 14, которая предусмотрена ниже опорной плиты 12. Соединительная плита 14 связана с приводным средством, таким как цилиндрический шток 15 гидравлического цилиндра известной конструкции. В соответствии с этой конструкцией под действием нижнего гидравлического цилиндра, обеспечивающего вертикальное перемещение соединительной плиты 14, пресс-форма 2 становится подвижной в направлении Y приложения давления, т.е. в вертикальном направлении, как можно видеть на Фиг.1.

[0021] По существу в центральной части пресс-формы 2 сформировано сквозное отверстие 21 в вертикальном направлении. В это сквозное отверстие 21 с нижней стороны может быть вставлен нижний пуансон 31, который вертикально расположен по существу в центральной части на верхней поверхности опорной плиты 12 таким образом, чтобы вытягиваться вверх. Когда нижний гидравлический цилиндр приводят в действие так, чтобы опустить пресс-форму 2, нижний пуансон 31 вставляется в сквозное отверстие 21, посредством чего создается полость (засыпная камера) 22 в пределах сквозного отверстия 21. Форма сечения сквозного отверстия 21 (полости 22) соответственно выбирается из круглой формы, прямоугольной формы и т.п. в зависимости от формы спеченного магнита, который предполагается формовать далее. Поскольку в этом варианте реализации предполагается изготовление спеченного магнита в виде прямоугольного параллелепипеда, форма сечения выполнена прямоугольной. Относительно полости 22 может перемещаться подающее порошок устройство известной конструкции (не показано) к полости 22 и от нее. При этом организовано так, что с помощью этого подающего порошок устройства заранее взвешенный материал порошка сплава (также обозначаемый как исходный молотый порошок сплава) может быть засыпан в полость 22 (см. Фиг.2).

[0022] Над пресс-формой 2 располагается основание 16 пресс-формы так, чтобы оно находилось напротив опорной плиты 12. На нижней поверхности основания 16 пресс-формы имеется верхний пуансон 32 в положении, которое позволяет его вставку в полость 22. Кроме того, на угловых участках основания 16 пресс-формы сформированы проходящие в вертикальном направлении сквозные отверстия. Через каждое из этих сквозных отверстий пропущен направляющий стержень 17, один конец которого зафиксирован на верхней поверхности пресс-формы 2. К верхней поверхности основания 16 пресс-формы присоединено приводное средство, такое как цилиндрический шток 18 гидравлического цилиндра (не показан) известной конструкции. Когда этот гидравлический цилиндр приводят в действие, основание 16 пресс-формы становится подвижным вертикально, направляемое направляющими стержнями 17, и, следовательно, верхний пуансон 32 становится подвижным в вертикальном направлении так, чтобы быть вставленным в сквозное отверстие 21 пресс-формы 2. В соответствии с этой конструкцией во время компрессионного формования исходный молотый порошок P подвергается сжатию внутри полости 22 посредством пары из верхнего и нижнего пуансонов 31, 32, в результате чего может быть получено формованное тело (этап формования).

[0023] Кроме того, близко к внешней периферии пресс-формы 2 имеется создающее магнитное поле устройство 4 с тем, чтобы магнитно ориентировать или выстраивать исходный молотый порошок P внутри полости 22. Это создающее магнитное поле устройство 4 располагается симметрично так, чтобы охватить пресс-форму 2 с обеих сторон, и имеет два ярма 41a, 41b, которые выполнены из материала с высокой магнитной проницаемостью, такого как углеродистая сталь, мягкая (низкоуглеродистая) сталь, чистое железо, пермендюр и т.п. Оба ярма 41a, 41b имеют намотанные вокруг себя катушки 42a, 42b. При подаче питания на каждую из катушек 42a, 42b создается статическое магнитное поле в направлении X, которое является ортогональным направлению приложения давления (вертикальному направлению Y), в результате чего засыпанный в полость 22 исходный молотый порошок P может ориентироваться.

[0024] В данном случае исходный молотый порошок P получен следующим образом. А именно, составив шихту Fe, B, Nd в заданном составом соотношении, вначале изготавливают сплав с размером 0,05 мм - 0,5 мм способом закалки, например способом ленточного литья. С другой стороны, может быть изготовлен сплав с толщиной примерно 5 мм способом центробежного литья, и при этом во время составления шихты может быть добавлено малое количество Cu, Zr, Dy, Al или Ga. Затем изготовленный сплав подвергают грубому размолу на известном этапе водородного измельчения, а затем подвергают тонкому размолу на этапе тонкого размола струйной мельницей в атмосфере газообразного азота, тем самым получая исходный молотый порошок со средним диаметром частиц 2-10 мкм. В этом случае, если используется способ закалки, исходный молотый порошок P будет иметь угловатую форму частиц. Поэтому площадь одной сколотой поверхности кристалла может быть сделана большой, а зазор среди исходного молотого порошка P может быть сделан малым.

[0025] Для того чтобы улучшить текучесть изготовленного таким образом исходного молотого порошка P, к исходному молотому порошку P добавляют смазку в заданном соотношении смешивания. Таким образом, поверхность исходного молотого порошка P покрывают смазкой. В качестве смазки используется твердая смазка или жидкая смазка с низкой вязкостью с тем, чтобы не повредить узел пресс-формы.

[0026] В качестве твердых смазок можно назвать слоистые соединения (MoS2, WS2, MoSe, графит, BN, CFx и т.п.), мягкий металл (Zn, Pb и т.п.), твердые материалы (алмазный порошок, порошок TiN и т.п.), органические полимеры (на основе PTEE, на основе алифатического нейлона, на основе высших алифатических соединений, на основе амидов жирных кислот, на основе сложных эфиров жирных кислот, на основе металлического мыла и т.п.). Особенно предпочтительно использовать стеарат цинка, этиленамид и консистентную смазку на основе фторсодержащих простых эфиров.

[0027] В качестве жидких смазок можно перечислить натуральные смазочные материалы (растительные масла, такие как касторовое масло, кокосовое масло, пальмовое масло и т.п.; минеральные масла; консистентную смазку на основе нефтяных масел; и т.п.) и органические низкомолекулярные материалы (на основе низкосортных алифатических соединений, на основе низкосортных амидов жирных кислот, на основе низкосортных сложных эфиров жирных кислот и т.п.). Особенно предпочтительно использовать жидкую жирную кислоту, жидкий сложный эфир жирной кислоты и жидкую смазку на основе фтора. Жидкие смазки используются с поверхностно-активным веществом или при разбавлении растворителем. Содержание углеродного остатка в смазке, который остается после спекания, понижает коэрцитивную силу магнита. Поэтому предпочтительно использовать материалы с низкой молекулярной массой, чтобы облегчить их удаление на этапе спекания.

[0028] В случае если к исходному молотому порошку P добавляют твердую смазку, добавка может быть сделана в соотношении смешивания 0,02 мас.% - 0,5 мас.%. Если соотношение смешивания будет меньше чем 0,02 мас.%, то текучесть исходного молотого порошка P сплава не будет улучшена и, следовательно, не будет улучшена ориентация. С другой стороны, если соотношение смешивания превышает 0,5 мас.%, то коэрцитивная сила понижается под влиянием содержания углеродного остатка, который остается в спеченном магните при получении спеченного магнита. Кроме того, в случае если к исходному молотому порошку P добавляют жидкую смазку, она может быть добавлена в пределах 0,05 мас.% - 5 мас.%. Если соотношение смешивания будет меньше чем 0,05 мас.%, то текучесть исходного молотого порошка не будет улучшена и, следовательно, имеется вероятность того, что не будет улучшена ориентация. С другой стороны, если соотношение смешивания превышает 5 мас.%, то понижается коэрцитивная сила под влиянием содержания углеродного остатка, который остается в спеченном магните при получении спеченного магнита. И еще, если в качестве смазок добавляют и твердую смазку, и жидкую смазку, то эти смазки будут обильно распределяться в каждый уголок исходного молотого порошка P и, из-за более высокого смазывающего эффекта, может быть получена более высокая ориентация.

[0029] Кроме того, машина 1 компрессионного формования снабжена прессующим средством 5, которое является подвижным по направлению к полости 22 и от нее так, чтобы после заполнения полости 22, т.е. засыпной камеры, исходным молотым порошком P с содержащимися в нем смазками и перед компрессионным формованием парой из верхнего и нижнего пуансонов 31, 32 (этап формования) исходный молотый порошок P мог быть ориентирован (этап ориентации) в магнитном поле при перемешивании исходного молотого порошка P в полости 22, в состоянии, при котором создается статическое магнитное поле (в магнитном поле) за счет подачи питания на каждую из катушек 42a, 42b создающего магнитное поле устройства 4.

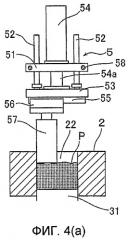

[0030] Как показано на Фиг.2, прессующее средство 5 состоит из стационарной рамы 51 и подъемной рамы 53, которая подвешена на стационарной раме 51 через направляющие стержни 52 так, чтобы быть подвижной вверх и вниз, и которая может перемещаться в вертикальном направлении. Стационарная рама 51 имеет установленный на ней цилиндр 54 и поршневой шток 54a, который вытянут вниз от цилиндра 54 и связан с подъемной рамой 53. Таким образом, предусмотрена такая конструкция, что подъемная рама 53 перемещается вертикально цилиндром 64. На нижней поверхности подъемной рамы 53 сформирован направляющий рельс 55, который вытянут в направлении, ортогональном к направлению перемещения поршневого штока 54a. Направляющий рельс 55 снабжен подвижной рамой 56.

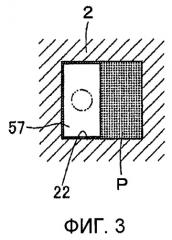

[0031] Подвижная рама 56 имеет прессующий элемент 57, соединенный с ней таким образом, чтобы простираться в вертикальном направлении Y. Прессующий элемент 57 представляет собой твердый пирамидальный элемент, который выполнен из немагнитного материала, такого как техническая пластмасса, подобная полиэфирэфиркетону (ПЭЭК), нейлону и т.п.; и такого как нержавеющая сталь 18-8; и т.п. В соответствии с этой конструкцией можно избежать недостаточного перемешивания исходного молотого порошка P или же можно избежать искажения магнитного поля из-за прилипания исходного молотого порошка P. Площадь сечения прессующего элемента 57 может быть меньшей, чем площадь сечения полости 22, так что может быть сформирован заданный зазор между поверхностями стенок полости 22 и прессующим элементом 57, когда исходный молотый порошок P спрессовывается прессующим элементом 57. Однако, принимая во внимание технологичность, предпочтительно установить площадь сечения прессующего элемента 57 на примерно 1/2-1/16 (1/2 в этом варианте реализации) (см. Фиг.3). Даже в случае, если площадь сечения прессующего элемента 57 устанавливается на 1/2 от площади сечения полости 22, необходимо задать размер так, чтобы прессующий элемент 57 не соприкасался с поверхностями стенок, которые ограничивают полость 22. Кроме того, форма прессующего элемента 57 может быть выбрана произвольно в зависимости от формы сечения полости 22. Кроме того, передний конец прессующего элемента 57 должен предпочтительно быть с плоскостью или проекционной плоскостью, которая наклонена к осевой передней стороне, а не с плоскостью, которая просто ортогональна к осевому направлению прессующего элемента 57.

[0032] Стационарная рама 51 установлена на двух направляющих рельсах 58, которые вытянуты в направлении, ортогональном к направлению Y приложения давления. Заставляя прессующее средство 5 скользить по направляющим рельсам 58, прессующее средство 5 получает возможность перемещаться к полости 22 и от нее. В этом случае подающее порошок устройство также может быть установлено на тех же самых направляющих рельсах 58, чтобы иметь возможность перемещаться к полости 22 и от нее. Как только прессующее средство останавливается стопором (не показан), имеющимся на направляющих рельсах 58, прессующий элемент 57 располагается так, чтобы иметь возможность приложить силу сжатия примерно к одной половине области полости 22.

[0033] Хотя это и не показано, вышеописанная машина 1 компрессионного формования может иметь следующую конструкцию. А именно направляющие стержни 17 снабжены заслонкой вращающимся образом. Когда исходный молотый порошок P перемешивается при приложении к нему силы сжатия прессующим элементом 57, верхняя поверхность полости 22 закрыта заслонкой так, что, пока исходный молотый порошок перемешивается, предотвращается рассыпание исходного молотого порошка P наружу полости 22.

[0034] Теперь, со ссылкой на Фиг.1-6, будет приведено описание изготовления спеченного магнита на основе Nd-Fe-B в соответствии с первым вариантом реализации с использованием машины 1 компрессионного формования. Вначале из положения ожидания, в котором верхние поверхности пресс-формы 2 и нижний пуансон 31 соответственно находятся заподлицо друг с другом и в котором верхний пуансон 32 находится на верхнем конце (см. Фиг.1), гидравлический цилиндр приводят в действие, чтобы поднять пресс-форму 2 до заданного положения, тем самым создавая полость 22 внутри сквозного отверстия 21. Затем посредством подающего порошок устройства (не показано) исходный молотый порошок P, который был заранее взвешен и в который была добавлена смазка в заданном соотношении смешивания, засыпают в полость 22. Затем подающее порошок устройство отводят. В этом случае плотность засыпки исходного молотого порошка P в полости 22 устанавливается в пределах 10-30% от объема полости 22, чтобы оставить свободу движения исходного молотого порошка P (см. Фиг.2).

[0035] Затем прессующее средство 5 помещают над полостью 22 так, что прессующий элемент занимает левую половину полости 22 (см. Фиг.2 и 3). Когда цилиндр 54 приводят в действие, чтобы тем самым опустить поршневой шток 54a, подъемная рама 53 опускается, так что прессующий элемент 57 приходит в поверхностный контакт с исходным молотым порошком P по существу в половине области полости 22 (см. Фиг.4(a)). В то же самое время катушки 42a, 42b создающего магнитное поле устройства 4 подключают к электропитанию, посредством чего создается магнитное поле. В этом случае, для того чтобы получить высокую или хорошую ориентацию, предпочтительно осуществлять прессование (сдавливание) прессующим средством 5 при статическом магнитном поле в пределах 0,1 кЭ - 10кЭ, предпочтительно 0,5 кЭ - 6 кЭ. Если напряженность магнитного поля будет ниже 0,1 кЭ, полуфабрикат c высокой ориентацией и высокими магнитными свойствами не может быть получен. Если напряженность магнитного поля больше 10 кЭ, то становится затруднительным перемешивание.

[0036] Затем, когда подъемную раму 53 опускают далее поршневым штоком 54a, прессующий элемент 57 вдавливается в исходный молотый порошок P. В этом случае сила сжатия прессующим элементом 57 должна предпочтительно быть установлена на 1-50 кг/см2. Или же может быть предусмотрено так, что прессующий элемент 57 заставляют вибрировать в направлении сжатия известным способом. Как только прессующий элемент 57 вдавливают в исходный молотый порошок P, исходный молотый порошок P будет перемещаться в зазор между прессующим элементом 57 и внутренними поверхностями стенок полости 22, поскольку площадь поверхности контакта прессующего элемента 57 и исходного молотого порошка P составляет только половину площади сечения полости 22 (см. Фиг.4(b) и Фиг.4(c)). Затем после перемещения прессующего элемента 57 почти до положения, в котором прессующий элемент 57 входит в контакт с нижним пуансоном 31 (см. Фиг.4(c)), подъемную раму 53 сразу же поднимают, чтобы возвратить прессующий элемент 57 к заданному положению по высоте.

[0037] Затем подвижную раму 56 перемещают, чтобы выровнять положение так, чтобы прессующий элемент 57 был помещен в правую половину полости 22 (см. Фиг.4(d)). В течение этой операции электропитание катушек 42a, 42b создающего магнитное поле устройства не прекращают. Затем приводят в действие цилиндр 54, тем самым опуская поршневой шток 54a так, чтобы прессующий элемент 57 был вдавлен в исходный молотый порошок P (см. Фиг.4(e) и Фиг.4(f)). Последовательность этих операций повторяют заданное число раз (этап ориентирования).

[0038] Так как в описанном выше обычном примере, несмотря на то что применяется вибрация верхнего или нижнего пуансона, в случае если сколотые поверхности кристаллов исходного молотого порошка P, примыкающие друг к другу в направлении магнитной ориентации, как показано на Фиг.5(a), не совпадают одна с другой, то остается зазор между соответствующими частицами исходного молотого порошка P. В результате исходный молотый порошок P не выстраивается в направлении магнитной ориентации. Если компрессионное формование осуществляют в этом состоянии, то ориентация будет беспорядочной. С другой стороны, в соответствии с этим вариантом реализации связывание частиц, которые были уже связаны, когда прикладывалось магнитное поле, будет сразу нарушено, и исходный молотый порошок P будет ориентироваться при перемешивании в магнитном поле. В результате взаимное расположение частиц исходного молотого порошка P в полости 22 изменится относительно состояния, в котором он был изначально засыпан в полость 22. Таким образом, у сколотых поверхностей кристаллов исходного молотого порошка P с более одинаковым ориентационным взаимным расположением кристаллов будет больше шансов совместиться. Как только сколотые поверхности кристаллов исходного молотого порошка P с более одинаковым ориентационным взаимным расположением кристаллов связываются, будет образовываться прочно связанная цепочка. Соответственно, как показано на Фиг.5(b), сколотые поверхности кристаллов связываются без зазора в направлении магнитной ориентации именно таким образом, чтобы образовывать форму бруска, тем самым выстраиваясь в направлении магнитной ориентации.

[0039] Затем, как только этап ориентации закончен, прессующее средство 5 отводят. В этом случае подачу электропитания на катушки 42a, 42b не прекращают. Основание 16 пресс-формы затем опускают так, чтобы верхний пуансон 32 был вставлен в проходное отверстие 21 с верхней стороны проходного отверстия 22, и в состоянии, при котором прикладывается магнитное поле, начинают компрессионное формование исходного молотого порошка P внутри полости 22 посредством пары из верхнего и нижнего пуансонов 31, 32. Электропитание на катушки 42a, 42b прекращают по истечении заданного промежутка времени. В этом состоянии компрессионное формование осуществляют при максимальном давлении (см. Фиг.6). Наконец, постепенно поднимая верхний пуансон 32, чтобы постепенно уменьшить давление, этап компрессионного формования заканчивают, тем самым сформировав формованное тело М (этап формования). В соответствии с этой конструкцией компрессионное формование осуществляют в состоянии, при котором исходный молотый порошок P связан без зазора на сколотых поверхностях в направлении магнитной ориентации именно таким образом, чтобы образовывать форму бруска при выстраивании в направлении магнитной ориентации. Поэтому может быть получено высокоплотное формованное тело М (постоянный магнит), которое свободно от хаотичности или беспорядка в ориентации и имеет высокую плотность. Его магнитные свойства также улучшены.

[0040] Как описано выше, при осуществлении компрессионного формования в состоянии, при котором сколотые поверхности кристаллов связаны без зазора в направлении магнитной ориентации, может быть получено высокоплотное формованное тело М1, которое свободно от хаотичности в ориентации. В результате формованное тело имеет увеличенную прочность и может иметь пониженную вероятность возникновения дефектов, и может быть получено формованное тело (постоянный магнит) М1 с высокими магнитными свойствами. В этом случае если в исходный молотый порошок P, засыпаемый в полость 22, примешивается полимерное связующее, то может быть получен редкоземельной магнит на связке (формованное тело) с высокими магнитными свойствами.

[0041] Давление формования на этапе формования устанавливают в пределах 0,1-2,0 т/см2, более предпочтительно 0,2-1,0 т/см2. При давлении формования ниже 0,1 т/см2 формованное тело не обладает достаточной прочностью. Например, формованное тело может расколоться при его вынимании из полости 22 машины компрессионного формования. С другой стороны, при давлении формования, превышающем 2,0 т/см2, к исходному молотому порошку P внутри полости 22 будет приложено высокое давление формования, приводящее к возможности того, что формование будет осуществлено при неупорядоченной ориентации, а также к тому, что формованное тело может дать трещины или сломаться. Кроме того, напряженность магнитного поля на этапе формования устанавливают в пределах 5 кЭ - 30 кЭ. Если напряженность магнитного поля меньше 5 кЭ, то не может быть получено формованное тело с высокой ориентацией и высокими магнитными свойствами. С другой стороны, если напряженность магнитного поля будет больше 30 кЭ, то создающее магнитное поле устройство будет слишком большим, чтобы быть практичным.

[0042] Затем, после размагничивания посредством приложения обратного магнитного поля, например, 3 кЭ, пресс-форму 2 опускают до самого нижнего края. Формованное тело М в полости 22 будет при этом выступать от верхней поверхности, и после подъема основания 16 пресс-формы с тем, чтобы переместить верхний пуансон 32 до верхнего края, формованное тело вынимают. Наконец, полученное формованное тело помещают в печь спекания (не показана) для спекания его, например, в атмосфере Ar на заданный промежуток времени при заданной температуре (1000°C) (этап спекания) и дополнительно подвергают обработке старением в атмосфере Ar в течение заданного промежутка времени при заданной температуре (500°C), тем самым получая спеченный магнит (спеченный магнит на основе Nd-Fe-B).

[0043] Теперь, со ссылкой на Фиг.7, будет приведено описание машины 10 компрессионного формования, которая пригодна для изготовления редкоземельного постоянного магнита, в частности спеченного магнита на основе Nd-Fe-B, в соответствии со вторым вариантом реализации данного изобретения. Машина 10 компрессионного формования относится, подобно машине для осуществления способа изготовления по вышеописанному первому варианту реализации, к типу с одноосным приложением давления, в которой направление Y приложения давления (направление прессования) является ортогональным направлению магнитной ориентации, и имеет опорную плиту 120, которая поддерживается стойками 110. Над опорной плитой 120 расположена пресс-форма 20. Пресс-форма 20 поддерживается множеством поддерживающих колонок 130, которые проходят через опорную плиту 120. Другой конец каждой из поддерживающих колонок 130 связан с соединительной плитой 140, которая предусмотрена ниже опорной плиты 120. Соединительная плита 140 соединена с приводным средством, таким как цилиндрический шток 150 гидравлического цилиндра известной констру