Способ проволочной резки кремниевого слитка на пластины

Иллюстрации

Показать всеИзобретение относится к области обработки поли- и монокристаллических слитков полупроводниковых материалов с целью разделения их на пластины и может быть использовано при изготовлении пластин, используемых в производстве полупроводниковых фотоэлектрических преобразователей, полупроводниковых приборов и интегральных микросхем. Техническим результатом является увеличение производительности процесса резки. Способ включает фиксацию слитка на оправке с помощью клеящей мастики, подачу слитка в горизонтальном направлении боковой поверхностью сквозь совершающие циклическое возвратно-поступательное движение вертикальные ряды смачиваемой абразивной суспензией проволоки вплоть до полного прорезания слитка, слиток фиксируют на оправке торцевой частью. Причем между боковой поверхностью слитка и оправкой размещают слой вязкой мастики, оправку с приклеенным слитком располагают вертикально свободным торцом вниз под углом не менее 7° к виртуальной плоскости, в которой расположены ряды проволоки, а подачу слитка осуществляют сквозь ряды проволоки, совершающие циклическое возвратно-поступательное движение в горизонтальной плоскости. 3 ил.

Реферат

Изобретение относится к области обработки поли- и монокристаллических слитков кремния с целью разделения их на пластины и может быть использовано при изготовлении пластин, используемых в производстве полупроводниковых фотоэлектрических преобразователей, полупроводниковых приборов и интегральных микросхем.

Известен способ проволочной резки кремниевого слитка, который предусматривает фиксацию разрезаемого слитка на держателе и резку слитка движущейся со скоростью 700÷800 м/с в горизонтальной плоскости перпендикулярно оси слитка проволокой, армированной алмазной крошкой [1].

Указанный способ имеет следующие недостатки:

- высокая стоимость инструмента, обусловленная использованием в качестве режущего инструмента высокопрочной стальной проволоки, армированной абразивным материалом из искусственных или природных алмазов;

- большие потери кремния при резке, обусловленные тем, что резка осуществляется с весьма большой (V~5÷10 мм/мин) скоростью, при этом ширина реза оказывается весьма значительной, а в области реза возникают значительные механические нарушения;

- малая производительность метода, обусловленная тем, что резка производится одиночной проволочной пилой.

В настоящее время данный способ резки применяется только для раскройки слитка, резки слитка на мерные заготовки, а также для отрезания от слитка толстых тестовых шайб для контрольных операций.

Известен способ проволочной резки кремниевого слитка на пластины, включающий приклейку с помощью клеящей мастики слитка боковой поверхностью к оправке, закрепленной на держателе, подачу слитка в направлении сверху вниз боковой поверхностью сквозь ряды проволоки, совершающей возвратно-поступательное движение в горизонтальной плоскости, и резку слитка рядами проволоки с подачей в область резания абразивной суспензии вплоть до прорезания слитка до оправки [2].

Основное достоинство резки параллельными рядами проволоки заключается в том, что этим методом получают резаные пластины с минимальными поверхностными нарушениями структуры ввиду малых термодинамических напряжений, возникающих в зоне контакта инструмента с разрезаемым слитком.

Такой способ позволяет выполнять одновременно разрезку слитка на большое количество пластин, при этом за счет обеспечения наименее возможной из всех существующих методов резки толщины отрезаемых пластин и ширины пропила достигается большая экономия обрабатываемых материалов [3].

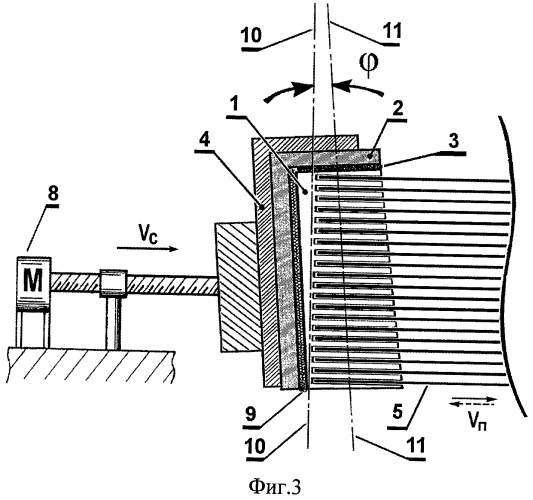

Сущность способа поясняется фиг.1, на которой представлена схема устройства, обеспечивающего осуществление процесса резки, где:

1 - слиток кремния;

2 - оправка из эпоксидной композиции;

3 - слой клеящей мастики;

4 - держатель;

5 - проволока;

6 - цилиндрические барабаны;

Vc - скорость подачи слитка сквозь ряды проволоки, мм/мин;

Vп - скорость движения проволоки, м/с;

- направления перемещения проволоки.

Проволочная пила представляет собой проволоку 5 из высокопрочной стали толщиной 0,08÷0,15 мм с наружным покрытием толщиной до 20 мкм из мягкого металла (как правило, это медь). С помощью автоматизированного укладчика станка резки формируют ряды проволоки 5 между барабанами 6.

Барабаны 6 представляют собой цилиндры длиной ~300 мм, на поверхности которых сформировано до 800 шт кольцевых канавок, расположенных на расстоянии 100÷200 мкм друг от друга, в которые и происходит укладка проволоки автоматизированным укладчиком [3].

Слиток 1 закрепляют боковой поверхностью на оправке 2 с помощью клеящей мастики 3, после чего оправку с закрепленным на ней слитком фиксируют в держателе 4. Как правило, фиксацию оправки на держателе осуществляют креплением типа «ласточкин хвост».

Проволоку приводят в движение со скоростью Vп=4÷12 м/с, циклически изменяя направление движения проволоки на противоположное, в результате чего обеспечивается синхронное возвратно-поступательное перемещение рядов проволоки 5 между барабанами 6.

Слиток 1 боковой поверхностью опускают до соприкосновения с виртуальной плоскостью, образованной движущимися рядами проволоки 5, и устанавливают заданную скорость подачи слитка Vc=0,3÷1,0 мм/мин.

При этом на проволоку через щелевые сопла распылителей (на фиг.1 не показаны) непрерывно подается абразивная суспензия, частицы абразива из которой (обычно это частицы карбида кремния SiC размером 4÷15 мкм), захваченные поверхностью движущейся проволоки, собственно и осуществляют процесс резки.

Взаимодействие абразивных зерен с полупроводниковым материалом приводит к появлению микротрещин и выколов в последнем и послойному удалению обрабатываемого материала.

При малых скоростях подачи кремниевого слитка (Vc=0,3÷0,4 мм/мин, т.е. когда прикладываемое усилие невелико) происходит незначительное его разрушение. При этом ширина реза обеспечивается на уровне 0,08÷0,2 мм.

При указанных режимах слиток ⌀ 150 мм в процессе резки будет разделен на 600÷700 пластин толщиной до 200 мкм за 6÷7 час.

К недостаткам, присущим этому способу, относится следующее:

- повышенный износ нижнего барабана, обусловленный тем, что абразивная суспензия, подаваемая на верхние ряды проволоки, частично стекает вниз и попадает на нижний барабан, что и приводит к его преждевременному износу по сравнению с горизонтальными барабанами;

- время, необходимое для разделения разрезанного слитка на отдельные пластины, составляет до 10% времени резки, что определяется технологией разделения: оправку с прикрепленными к ней пластинами снимают с держателя и располагают наклонно в ванне с холодной (Т=15÷20°С) водой, затем в течение 30÷40 мин плавно поднимают температуру воды до Т~70°С, в результате чего мастика размягчается, и пластины отделяют от оправки.

Известен способ проволочной резки кремниевого слитка на пластины, включающий приклейку с помощью клеящей мастики слитка боковой поверхностью к оправке, закрепленной на держателе, подачу слитка в горизонтальном направлении боковой поверхностью сквозь ряды проволоки, совершающей возвратно-поступательное движение в вертикальной плоскости, и резку слитка рядами проволоки с подачей в область резания абразивной суспензии вплоть до прорезания слитка до оправки [4].

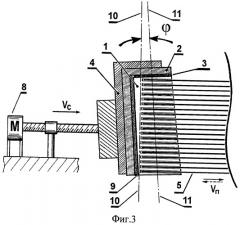

Сущность способа поясняется фиг.2, на которой представлена схема устройства, обеспечивающего осуществление процесса резки, где:

1 - слиток кремния;

2 - оправка из эпоксидной композиции;

3 - слой клеящей мастики;

4 - держатель;

5 - проволока;

6 - цилиндрические барабаны;

7 - форсунки подачи абразивной суспензии;

8 - привод горизонтального перемещения слитка;

Vc - скорость подачи слитка сквозь ряды проволоки, мм/мин;

Vп - скорость движения проволоки, м/с;

- направления перемещения проволоки.

Недостатком данного способа проволочной резки является снижение производительности процесса, обусловленная необходимостью демонтажа оправки с прорезанным слитком, помещения оправки в ванну с холодной водой с плавным нагревом воды до размягчения мастики и последующим отделением пластин от оправки.

Задачей изобретения является увеличение производительности процесса резки.

Это достигается тем, что при резке кремниевого слитка на пластины, предусматривающей фиксацию слитка на оправке с помощью клеящей мастики, подачу слитка в горизонтальном направлении боковой поверхностью сквозь совершающие циклическое возвратно-поступательное движение вертикальные ряды смачиваемой абразивной суспензией проволоки вплоть до полного прорезания слитка, слиток фиксируют на оправке торцевой частью, причем между боковой поверхностью слитка и оправкой размешают слой вязкой мастики, оправку с приклеенным слитком располагают вертикально свободным торцом вниз под углом не менее 7° к виртуальной плоскости, в которой расположены ряды проволоки, а подачу слитка осуществляют сквозь ряды проволоки, совершающие циклическое возвратно-поступательное движение в горизонтальной плоскости.

В известных науке и технике решениях аналогичной задачи не обнаружено использование вертикальной ориентации слитка под небольшим углом к плоскости рядов проволоки, с размещением между боковой поверхностью слитка и оправкой слоя вязкой мастики, с целью исключения операции последующего отделения отрезанных пластин от оправки.

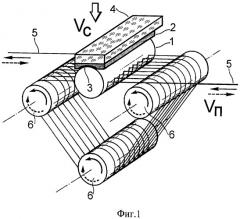

Сущность изобретения поясняется фиг.3, где:

1 - слиток кремния;

2 - оправка из эпоксидной композиции;

3 - слой клеящей мастики;

4 - держатель;

5 - проволока;

8 - привод горизонтального перемещения слитка;

9 - слой вязкой мастики;

10 - виртуальная плоскость расположения рядов проволоки;

11 - ось слитка;

φ - угол наклона слитка к виртуальной плоскости расположения рядов проволоки, °;

Vc - скорость подачи слитка сквозь ряды проволоки, мм/мин;

Vп - скорость движения проволоки, м/с;

- направления перемещения проволоки.

Для реализации заявляемого способа используют Г-образную оправку 2, изготавливаемую из эпоксидной композиции.

Слиток 1 приклеивают торцом к короткому плечу оправки 2 с помощью клеящей мастики 3 (смесь из 60 г клея «APALDITE AV 144-2» и 40 г клея «HARDENER HV 997»), а между боковой поверхностью слитка 1 и длинным плечом оправки 2 размещают слой вязкой мастики 9. Оправку 2 с закрепленным слитком 1 фиксируют в держателе 4, после чего производят ориентацию оси слитка 11 относительно виртуальной плоскости 10, образованной движущимся рядам проволоки 5, под углом φ~7°.

Слиток 1 боковой поверхностью с помощью привода горизонтального перемещения 8 подают в сторону рядов проволоки 5, при этом на проволоку через щелевые сопла распылителей (на фиг.3 не показаны) осуществляют подачу абразивной суспензии, содержащей частицы карбида кремния SiC.

Ориентированный таким образом слиток 1 со скоростью Vп=0,3÷0,4 мм/мин подают сквозь ряды проволоки 5, при этом разрезание слитка начинается со стороны нижнего свободного торца. Слиток в процессе резки разогревается до температуры Т~45°С.

Когда нижние ряды проволоки прорежут слиток до слоя вязкой мастики 9, отрезанные пластины начнут под собственным весом отклоняться в противоположную сторону от оси слитка, поскольку оказываются приклеенными к оправке слоем вязкой мастики. Вязкость мастики подбирают таким образом, чтобы отрезанная пластина, отклонившись от оправки 2 до вертикального положения, под собственным весом самостоятельно отрывалась от оправки.

Поскольку полное прорезание слитка 1 до слоя вязкой мастики 9 вследствие наклона слитка происходит неодновременно по длине слитка, отделение отрезанных пластин от оправки 2 происходит также с небольшим сдвигом во времени (например, при резке слитка ⌀ 150 мм и длиной 300 мм при скорости резания Vc=0,4 мм/мин отделение пластин от оправки начинается примерно за 10÷12 мин до окончания процесса резки, т.е. скорость отделения пластин составляет 50÷60 пластин/мин). Оторвавшиеся от оправки пластины выводятся из зоны резания либо по дополнительно размещенному под слитком наклонному лотку, либо за счет естественного падения вниз в расположенную под слитком емкость с теплой (Т~45°С) водой.

Нижний предел угла наклона слитка φ ограничен величиной 7°, т.к. при меньшем угле наклона скорость отделения пластин от оправки существенно возрастает. Это приводит к лавинному сползанию пластин с оправки и захвату массивом отделившихся пластин части вязкой мастики, что вызывает необходимость включения в технологический процесс непредусмотренной операции отмывки пластин от следов вязкой мастики.

Верхний предел угла наклона φ теоретически ничем не ограничен, однако на практике при углах φ>7° искажение формы отрезаемых пластин (эллипсность - при резке цилиндрических слитков, прямоугольность - при резке квадратированных слитков) резко ограничивает их использование в дальнейшем производстве фотоэлектрических преобразователей, полупроводниковых приборов и интегральных микросхем (например, стандартное предельно допустимое отклонение для пластин ⌀ 150 мм не должно превышать ±1 мм, что как раз и соответствует отклонению оси слитка на 7° от виртуальной плоскости, в которой расположены ряды проволоки [5]).

Пример выполнения.

По предлагаемому способу были проведены 3 процесса резки слитков монокристаллов кремния ⌀150 мм марки КДБ-10 (111)-4° на модернизированном станке проволочной резки фирмы «Mayer & Burger» (модель DS-265).

Длина слитков составляла от 290 до 310 мм. При этом использовалась проволока марки ТА-63 (производства фирмы «Trefil Arbed») с содержанием углерода более 0,6 мас.%. Диаметр проволоки - 140 мкм, толщина нанесенного на проволоку медного слоя - 20 мкм. Длина проволоки на бобине - 65000 м. Для смачивания рядов проволоки при резке использовалась абразивная суспензия марки ПЭГ-300 на основе полиэтиленгликоля (абразив - SiC, размер зерна - 10÷11 мкм).

Скорость подачи слитка составляла Vc=0,3 мм/мин, скорость перемещения проволоки составляла Vп=11 м/с (режим возвратно-поступательного перемещения проволоки - циклическая подача 3000 м в прямом направлении и 2700 м в обратном).

Средняя длительность процессов резки (с учетом подготовительных операций по формированию рядов проволоки на барабанах) составляла около 8 часов.

Время от начала отделения первой отрезанной пластины до последней (всего отрезалось 600 пластин) составляло в среднем 11 мин.

Отрезанные пластины удалялись из зоны резания с помощью наклонного лотка, расположенного под нижним торцом слитка.

Таким образом, производительность процесса резки (средние затраты времени на резку 1 пластины, вычисленные по результатам 3-х процессов), составила величину 1,25 пластин/мин.

Производительность процесса при резке аналогичного слитка кремния по технологии прототипа (включающего разделение разрезанного слитка на пластины в ванне с теплей водой в течение 1,17 час) составляла 1,08 пластин/мин.

Таким образом, предлагаемый способ по сравнению с прототипом обеспечивает увеличение производительности процесса резки слитков кремния на пластины минимум на 13%.

Источники информации

1. Патент США, МПК B28D 1/02, №5878737 от 09 марта 1999 г.

2. Патент США, МПК B28D 1/06, №6237585 от 29 мая 2001 г.

3. At the cutting edge of precision silicon technology. Manual (Wire Saw DS 265). - «Mayer Burger Swiss Slicing Systems» (CH-3613, Steffisburg / Switzerland), 2006, pp.87÷122.

4. Патент США, МПК B28D 1/08, №6067976 от 30 мая 2000 г. - прототип.

5. SEMI M6.6-85. Standard for 150 mm monocrystalline solar cell grade silicon clices. - «Book of SEMI Standards» (805 East Middlefield Road, Mountain View, CA 94043-4080, USA), 1997, p.1.

Способ проволочной резки кремниевого слитка на пластины, предусматривающий фиксацию слитка на оправке с помощью клеящей мастики, подачу слитка в горизонтальном направлении боковой поверхностью сквозь совершающие циклическое возвратно-поступательное движение вертикальные ряды смачиваемой абразивной суспензией проволоки вплоть до полного прорезания слитка, отличающийся тем, что слиток фиксируют на оправке торцевой частью, причем между боковой поверхностью слитка и оправкой размещают слой вязкой мастики, оправку с приклеенным слитком располагают вертикально свободным торцом вниз под углом не менее 7° к виртуальной плоскости, в которой расположены ряды проволоки, а подачу слитка осуществляют сквозь ряды проволоки, совершающие циклическое возвратно-поступательное движение в горизонтальной плоскости.