Технологический комплекс для формирования на поверхности полых деталей нанопокрытий и исследования их механических свойств

Иллюстрации

Показать всеИзобретение относится к устройствам для формирования нанопокрытий на полых деталях с последующим исследованием их механических свойств и может быть использовано в машиностроении для создания защитных, упрочняющих и износостойких покрытий. Заявленный технологический комплекс содержит устройство для нанесения нанопокрытия, а также устройства для исследования прочности детали при линейном напряженном состоянии и при плоском напряженном состоянии. Устройство для нанесения покрытия содержит вакуумную камеру, имеющую составную охлаждаемую крышку, полость которой соединена с корпусом. Внутри корпуса установлена металлическая колба с ванной, заполненной расплавом. Над ванной установлена металлическая труба, закрепленная в верхней части крышки и выполненная с возможностью прикрепления к ее нижнему концу обрабатываемой полой детали с образованием замкнутой полости и вертикального перемещения трубы с погружением детали в ванну. Устройство для исследования прочности детали с покрытием при линейном напряженном состоянии содержит рычаг, соединенный со стержнем, размещенным в полости трубы с деталью, а также индикатор деформации детали. Устройство для исследования детали с покрытием при плоском напряженном состоянии содержит оборудование для создания давления и манометр. Технический результат - повышение точности исследований и сокращение времени их проведения. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам для формирования поверхностных наноструктур на полых металлических деталях с последующим исследованием их механических свойств и может быть использовано в машиностроении для создания защитных, упрочняющих и износостойких покрытий, работающих в условиях повышенной температуры.

Известно устройство для диффузионной металлизации в среде легкоплавких жидкометаллических растворов (патент RU №2293791). Устройство содержит камеру, состоящую из верхней и нижней частей, ампулу с жидкометаллическим раствором, расположенную в нижней камере, нагревательные устройства, теплозащитные экраны, вакуумную систему и систему наполнения камеры инертным газом. Обе части камеры по внутренним полостям стенок охлаждаются жидкостью. Технологический процесс нанесения покрытия в данном устройстве происходит следующим образом: после герметизации камеры, достижения в ней заданного вакуума камера заполняется инертным газом. Нагрев камеры производится при помощи нагревателей. После достижения заданной температуры деталь погружается в металлический раствор, в результате чего происходит нанесение на изделие покрытия.

Недостатком данной установки является то, что она не обеспечивает возможность совмещения процессов нанесения покрытия на деталь и испытания их на прочность.

Известен стенд для испытания вращающейся детали на разрыв (патент RU №2029276). Стенд содержит вакуумную разгонную камеру, привод вращения испытуемого образца, датчики, регистрирующее устройство, индукционный нагреватель для разогрева всего образца и нагреватель для локального разогрева части образца. Испытания проводят в условиях, близких к условиям эксплуатации.

Известно устройство для испытания образцов материалов на растяжение (патент RU №2251676). Устройство состоит из элемента повышенной жесткости системы нагружения зоны локализации деформации, внутри которого расположены захваты с резьбой для крепления образцов и системы сбора и обработки информации.

Данные устройства предназначены только для испытания образцов, а обработку с целью упрочнения поверхности образцов приходится проводить в других устройствах. Кроме того, в этих устройствах невозможно производить испытания полых образцов.

Известна установка для пневматических испытаний котлов вагонов-цистерн при проведении капитального и деповского ремонта (полезная модель RU №87015). Установка включает устройство для создания давления, выполненное в виде передвижной установки, содержащей манометры, фильтры, усилитель потока воздуха, регулятор давления, блок управления. При помощи разъемных соединений установка подключается к напорной пневмомагистрали депо и объекту испытаний и создана для испытаний больших емкостей. Таким образом, она непригодна для испытаний малогабаритных деталей, кроме того, она очень сложна в исполнении.

Задачей изобретения является сокращение времени между нанесением упрочняющего покрытия и исследованием прочности образца с нанесенным покрытием за счет проведения этих операций в одной установке, и повышение точности испытаний за счет проведения их в условиях, близких к эксплуатационным.

Задача решается предложенным технологическим комплексом для формирования на поверхности полых деталей нанопокрытий с последующим исследованием их механических свойств, содержащим устройство для нанесения на поверхность полой детали нанопокрытия, устройство для исследования прочности детали с покрытием при линейном напряженном состоянии и устройство для исследования прочности детали с покрытием при плоском напряженном состоянии. Устройство для нанесения покрытия содержит вакуумную камеру с узлом подачи охлаждающей жидкости. Вакуумная камера состоит из полого охлаждаемого корпуса с патрубком для откачки воздуха и патрубком для подачи аргона и составной охлаждаемой крышки, полость которой соединена с корпусом. На корпусе закреплена панель для термопар и датчиков давления, а внутри установлена металлическая колба с ванной для заполнения жидкометаллическим расплавом. Верхний конец металлической колбы закреплен в верхней части крышки, а вокруг нее расположены нагревательные элементы. Над ванной установлена металлическая труба, закрепленная в верхней части крышкой и выполненная с возможностью прикрепления к ее нижнему концу обрабатываемой полой детали с образованием замкнутой полости, при этом труба установлена с возможностью вертикального перемещения с погружением детали в ванну. Верхний конец трубы, выступающий из камеры, соединен с рычагом для вертикального перемещения и содержит патрубок для отвода жидкости. Узел для подачи охлаждающей жидкости состоит из трубки, выполненной с возможностью размещения в полости трубы с деталью, и патрубка для подачи охлаждаемой жидкости. Устройство для исследования прочности детали с покрытием при линейном напряженном состоянии состоит из рычага, соединенного со стержнем, размещенным в полости трубы с деталью, на одном плече рычага установлен индикатор для определения деформации детали, другой конец соединен с тарелкой с грузом. Устройство для исследования детали с покрытием при плоском напряженном состоянии содержит оборудование для создания давления, включающее баллон со сжиженным газом, соединенный через редуктор давления с компрессором и манометром, и быстроразъемное соединение для подключения к трубе с деталью. Нагревательные элементы содержат устройство для ввода электроэнергии и вольфрамовых проволок. Труба соединена с обрабатываемой деталью сварным соединением. Внутри вакуумной камеры установлены теплозащитные экраны, расположенные между корпусом и вольфрамовыми проволоками.

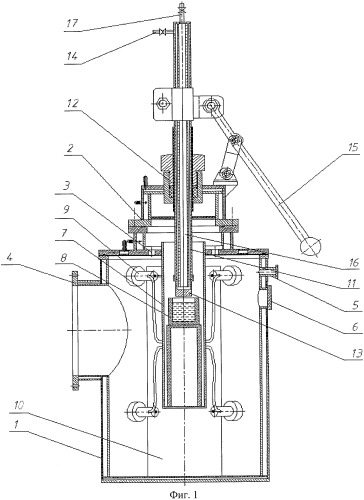

На фиг.1 изображено устройство для формирования на поверхности полой детали нанопокрытия.

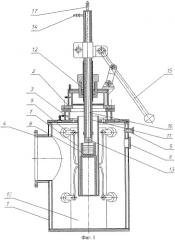

На фиг.2 изображено устройство для исследования прочности полой детали с покрытием при линейном напряженном состоянии.

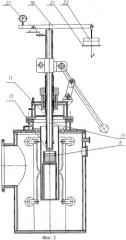

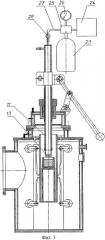

На фиг.3 изображено устройство для исследования прочности полой детали с покрытие при плоском напряженном состоянии.

Технологический комплекс состоит из полого охлаждаемого корпуса 1 вакуумной камеры, составной крышки 2, полость крышки 2 соединена с корпусом 1 через отверстия 3. Патрубок 4 служит для откачки воздуха из корпуса 1 и соединен с диффузионным насосом (не показан). Патрубок 5 служит для подачи аргона. На стенке корпуса 1 установлена панель 6 для крепления датчиков давления и термопар. Внутри корпуса 1 установлена металлическая колба 7 с ванной 8, заполненной жидкометаллическим расплавом. Вокруг колбы 7 расположены нагревательные элементы 9. Для предохранения металла корпуса от перегрева внутри камеры размещаются теплозащитные экраны 10. Над ванной установлена металлическая труба 11, закрепленная через зажимной узел 12 в верхней части крышки 2 с возможностью вертикального перемещения. Нижний конец трубы 11 соединен (например, приварен) с обрабатываемой полой деталью 13 (например, втулкой) с образованием замкнутой полости. В верхней части труба 11 содержит патрубок 14 для вывода охлаждающей жидкости и соединена с рычагом 15, закрепленным на крышке 2, с помощью которого возможно осуществлять вертикальное перемещение трубы 11. Узел для подачи охлаждающей жидкости в трубу 11 состоит из металлической трубки 16, размещаемой в полости трубы 11, с патрубком 17 для подачи охлаждающей жидкости. Устройство для исследования прочности детали при линейном напряженном состоянии из рычага 18, соединенного со стержнем 19, размещенным в полости трубки 11 так, чтобы он упирался в дно детали 13. На одном плече рычага установлен индикатор 20 для контроля деформации детали, а другой соединен с тарелкой 21 с грузом 22. Устройство для исследования прочности полой детали при плоском напряженном состоянии состоит из баллона 23 со сжатым газом, соединенного с компрессором 24 для создания дополнительного давления. Регулятор давления 25 соединен с манометром 26. Трубопровод 27 для сжатого газа соединяется с трубой 11 быстроразьемным соединением 28.

Технологический комплекс работает следующим образом.

В корпус 1 вакуумной камеры вставляют металлическую трубу 11 с приваренной к ней полой обрабатываемой деталью 13 типа втулки, при этом труба 11 с деталью 13 образуют замкнутую полость. Труба 11 закрепляется в крышке 2 с помощью зажимного узла 12. В трубу 11 вставляют трубку 16 для подвода охлаждающей жидкости. Из корпуса 1 вакуумной камеры откачивают воздух диффузионным насосом (не показан) через патрубок 4 до давления 0,07 ГПа, и камера заполняется аргоном через патрубок 5. Затем включают нагревательные элементы 9, содержащие вольфрамовые проволоки, и доводят температуру жидкометаллического расплава в ванне 9 до 1000-1100°С. С помощью рычага 15 трубу 11 опускают вниз, и деталь 13 погружается в ванну 8. Температуру охлаждающей жидкости, подаваемой в замкнутую полость через трубку 16, подбирают таким образом, чтобы температура детали 13, на поверхности которой формируют нанопокрытие, составляла 500-600°С. Благодаря высокому градиенту температур избыток металла, растворенного в жидкометаллическом расплаве, выделяется и осаждается на поверхности детали, формируя нанопокрытие. После нанесения нанопокрытия трубу 11 с помощью рычага 15 поднимают, тем самым вынимая деталь 13 из ванны 8 с расплавом. Затем приступают к исследованию прочности детали с нанопокрытием при линейном напряженном состоянии. Нагревательные элементы 9 при этом не выключают, поддерживая условия испытания близкими к эксплуатационным. Из трубы 11 удаляют жидкость через патрубок 14 и вынимают трубку 16. Вместо нее внутрь трубы 11 вставляют металлический стержень 19, соединенный с рычагом 18, до упора с дном детали 13. С помощью груза 22 регулируют нагрузку на стержень до разрушения детали 13. Момент разрушения фиксируют индикатором 20.

Для проведения исследования прочности детали 13 с нанопокрытием при плоском напряженном состоянии после нанесения нанопокрытия деталь 13 вынимают из ванны 8 с жидкометаллическим расплавом. Из трубы 11 удаляют жидкость и вынимают трубку 16. Затем к трубе при помощи быстроразъемного соединения 28 подсоединяют трубопровод 27. Затем открывают баллон 23, сжатый газ поступает в трубу 11 и давит на стенки полой детали 13. Давление увеличивается до момента разрушения стенок детали 13. Момент разрушения фиксируют с помощью манометра 26.

Таким образом, при использовании технологического комплекса, возможно нанесение на поверхность полой детали нанопокрытия и испытание такой детали на прочность при линейном или плоском напряженном состоянии в условиях высоких температур.

1. Технологический комплекс для формирования на поверхности полых деталей нанопокрытий с последующим исследованием их механических свойств, содержащий устройство для нанесения на поверхность полой детали нанопокрытия, устройство для исследования прочности детали с покрытием при линейном напряженном состоянии и устройство для исследования прочности детали с покрытием при плоском напряженном состоянии, причем устройство для нанесения покрытия содержит вакуумную камеру с узлом подачи охлаждающей жидкости, вакуумная камера состоит из полого охлаждаемого корпуса с патрубком для откачки воздуха и патрубком для подачи аргона и составной охлаждаемой крышки, полость которой соединена с корпусом, на корпусе закреплена панель для термопар и датчиков давления, а внутри установлена металлическая колба с ванной, заполненной жидкометаллическим расплавом, верхний конец металлической колбы закреплен в верхней части крышки, а вокруг нее расположены нагревательные элементы, над ванной установлена металлическая труба, закрепленная в верхней части крышки и выполненная с возможностью прикрепления к ее нижнему концу обрабатываемой полой детали с образованием замкнутой полости, при этом труба установлена с возможностью вертикального перемещения с погружением детали в ванну, верхний конец трубы, выступающий из камеры, соединен с рычагом для вертикального перемещения и содержит патрубок для отвода жидкости, а узел для подачи охлаждающей жидкости состоит из трубки, выполненной с возможностью размещения в полости трубы с деталью и патрубка для подачи охлаждающей жидкости, устройство для исследования прочности детали с покрытием при линейном напряженном состоянии состоит из рычага, соединенного со стержнем, размещенным в полости трубы с деталью, на одном плече рычага установлен индикатор для определения деформации детали, другой конец соединен с тарелкой с грузом, устройство для исследования детали с покрытием при плоском напряженном состоянии содержит оборудование для создания давления, включающее баллон со сжиженным газом, соединенный через редуктор давления с компрессором и манометром, и быстроразъемное соединение для подключения к трубе с деталью.

2. Технологический комплекс по п.1, отличающийся тем, что нагревательные элементы состоят из устройства для ввода электроэнергии и вольфрамовых проволок.

3. Технологический комплекс по п.1, отличающийся тем, что труба соединена с обрабатываемой деталью сварным соединением.

4. Технологический комплекс по п.1, отличающийся тем, что внутри вакуумной камеры установлены теплозащитные экраны, расположенные между корпусом и нагревательными элементами.