Способ выращивания игольчатых кристаллов

Иллюстрации

Показать всеИзобретение относится к области гальванопластики и может быть применено для изготовления деталей устройств нанотехнологического оборудования, использующих метод сканирующего зонда, например, кантилеверов. Кристаллы выращивают на подложке осаждением из электролита. На подложке образуют дефект дисклинационного типа в виде ямки пятиугольного сечения или микротрещины, используют в качестве дефекта плоские пентагональные кристаллы, пленки или покрытия, либо стык кристаллов. Образуя несколько дефектов дисклинационного типа, выращивают одновременно несколько игольчатых кристаллов в форме усов. Выращенные игольчатые кристаллы подвергают электрополированию, формируя острие. В качестве подложки может быть использована деталь устройства, на которой должен быть закреплен игольчатый кристалл. Технический результат - снижение трудоемкости изготовления игольчатых кристаллов. Способ уменьшает количество операций и позволяет выращивать кристаллы в нужном месте и нужных размеров. Это также повышает надежность работы оборудования, в котором используется игольчатый кристалл. 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области гальванопластики и может быть применено для изготовления деталей устройств нанотехнологического оборудования, использующих метод сканирующего зонда, например, кантилеверов.

Известен способ формирования кантилевера сканирующего зондового микроскопа, защищенный патентом РФ №2121657, от 08.05.1990 г., МКИ G01B 15/00, H01J 37/28. По известному способу на подложке формируют слой защитного покрытия и локальную нитридную маску. Затем производят анизотропное травление кремния с верхней стороны подложки, формируя иглообразный выступ. Удаляют локальную нитридную маску и первое защитное покрытие с нижней стороны подложки. Формируют с обеих сторон подложки слой двуокиси кремния. Из него на верхней стороне подложки формируют локальную окисную маску. Затем формируют легированием бором на верхней стороне подложки р+-диффузионный слой. Удаляют локальную окисную маску и слой двуокиси кремния. Формируют второе защитное покрытие на основе нитрида кремния на нижней стороне подложки и формируют из него локальную нитридную маску. Проводят селективное по отношению к р+-диффузионному слою анизотропное травление кремния с обеих сторон подложки. Удаляют локальную нитридную маску.

Этот способ обеспечивает хорошие физико-механические параметры кантилевера. Однако он обладает высокой трудоемкостью, поскольку состоит из большого количества операций.

Известен также способ выращивания игольчатых пентагональных нитевидных кристаллов в виде остроконечных «усов», которые могут быть использованы в качестве иглы кантилевера или аналогичных деталей нанотехнологического оборудования (А.А.Викарчук, И.С.Ясников. Структурообразование в наночастицах и кристаллах с пентагональной симметрией, формирующиеся при электрокристаллизации металлов. - Тольятти: ТГУ, 2006. С.93…97, рис.2.45), который принят за прототип. По прототипу игольчатые кристаллы получают путем электроосаждения металла на подложку из электролита. Нитевидные игольчатые кристаллы образуются на случайных дефектах поверхности подложки или ее покрытия, или на дефектах растущих кристаллов другой формы. Получающиеся при этом игольчатые кристаллы могут быть использованы в деталях нанотехнологического оборудования, однако они имеют различные, трудно повторимые размеры и форму в зависимости от особенностей случайных дефектов поверхностей, являющихся базой для их возникновения и роста. Кроме того, полученные таким способом игольчатые кристаллы трудно отделять от базовой поверхности и закреплять на деталях оборудования в нужном месте. Это понижает надежность работы нанотехнологического оборудования и увеличивает трудоемкость получения и использования игольчатых кристаллов.

Техническим результатом предлагаемого изобретения является снижение трудоемкости изготовления игольчатых кристаллов и повышение надежности работы оборудования при их использовании.

Сущность изобретения заключается в том, что игольчатые кристаллы, имеющие нано- и микроразмеры и заканчивающиеся острием, выращивают на подложке путем осаждения из электролита. В отличие от прототипа на подложке образуют дефект дисклинационного типа. Затем подложку погружают в электролит и выращивают на образованном дефекте пентагональный игольчатый кристалл в виде уса, после чего подложку вынимают из электролита.

Дефект дисклинационного типа образуют на поверхности подложки в виде ямки заданной глубины и формы. Ямку делают с пятиугольной формой поперечного сечения и с заданным диаметром окружности, описанной на поверхности подложки вокруг дефекта.

По другому варианту дефект дисклинационного типа образуют на поверхности подложки в виде микротрещины. При этом в подложке или в нанесенном на нее покрытии делают надрез и прилагают к кромкам надреза усилие, с помощью которого осуществляют сдвиг кромок в плоскости надреза до образования в вершине надреза микротрещины.

Еще один вариант предусматривает использование в качестве дефекта дисклинационного типа плоских пентагональных кристаллов. При этом в качестве подложки используют пленку или фольгу, состоящую из плоских пентагональных кристаллов или содержащую такие кристаллы. Выбирают один из этих кристаллов и экранируют поверхность подложки вокруг выбранного кристалла, нанося на нее неэлектропроводное покрытие. Затем погружают подложку в электролит и выращивают на выбранном пентагональном кристалле игольчатый кристалл в форме уса.

Предусмотрен также вариант, по которому на поверхность подложки наносят металлическое покрытие, после чего выбирают на поверхности покрытия место на стыке двух или более кристаллов покрытия. Затем экранируют зону вокруг этого стыка кристаллов неэлектропроводным покрытием, погружают подложку в электролит и, используя стык кристаллов в качестве дефекта дисклинационного типа, выращивают на нем игольчатый кристалл в форме уса.

На подложке могут быть образованы несколько дефектов дисклинационного типа. В этом случае выращивают одновременно несколько игольчатых кристаллов в форме усов. После выращивания игольчатого кристалла до требуемых размеров его подвергают электрополированию, формируя на его конце острие.

В качестве подложки при любом из вариантов предлагаемого способа может быть использована деталь устройства, на которой должен быть закреплен игольчатый кристалл.

Предлагаемый способ обеспечивает снижение трудоемкости процесса выращивания игольчатых кристаллов, поскольку сокращает количество необходимых для этого операций. Кроме того, по сравнению с прототипом предлагаемый способ позволяет выращивать игольчатые кристаллы в нужном месте и нужных размеров, в том числе непосредственно на детали устройства, на которой кристалл должен быть установлен и закреплен. Это, наряду со снижением трудоемкости, повышает надежность работы оборудования, в котором используется игольчатый кристалл. Таким образом, предлагаемый способ обеспечивает достижение технического эффекта.

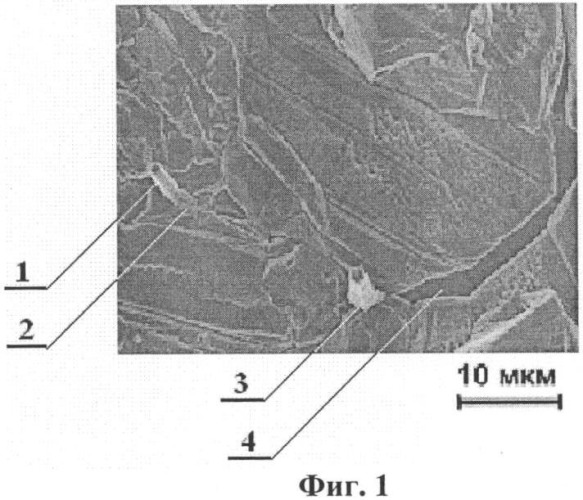

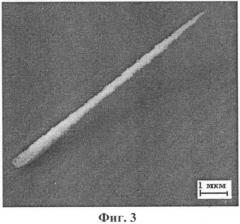

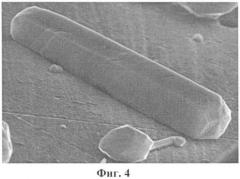

Изобретение иллюстрируется чертежами, где на фиг.1 показаны игольчатые кристаллы 1 и 3 в процессе роста на дефектах дисклинационного типа: - на стыке зерен - 2 и на вершине микротрещины 4, на фиг.2 - игольчатый кристалл, растущий на дефекте дисклинационного типа в виде границы раздела между структурными элементами покрытия подложки, на фиг.3 - игольчатый нанокристалл в виде уса, выращенный на дисклинационном дефекте в виде плоского пентагонального кристалла и отделенный от подложки, на фиг.4 - пентагональный кристалл серебра в виде стержня.

Предлагаемый способ осуществляется следующим образом.

На поверхности электропроводной подложки образуют дефект дисклинационного типа. Затем подложку погружают в электролит и путем осаждения на нее атомов металла из электролита выращивают на образованном дефекте пентагональный игольчатый кристалл в виде уса. После того как игольчатый кристалл вырастет до нужной длины, подложку вынимают из электролита. Полученный игольчатый кристалл отделяют от подложки (фиг.3) и закрепляют на детали технологического оборудования, например, в качестве иглы кантилевера сканирующего зондового микроскопа. По другому варианту дефект дисклинационного типа образуют непосредственно на поверхности этой детали, например на поверхности балки кантилевера сканирующего зондового микроскопа. При этом игольчатый кристалл выращивают непосредственно на поверхности этой детали, используя ее в качестве подложки. На подложке, в случае необходимости, образуют несколько дефектов дисклинационного типа, располагая их в заданном порядке. На этих дефектах выращивают одновременно несколько игольчатых кристаллов. Такая необходимость может возникнуть, например, при изготовлении многозондовых кантилеверов (Быков В.А. Микромеханика для сканирующей зондовой микроскопии и нанотехнологии // В сб. Мир электроники. Нано- и микросистемная техника. От исследований к разработкам / Под ред. П.П.Мальцева. - М.: «Техносфера», 2005. С.191…192).

Дефект дисклинационного типа образуют на поверхности подложки в виде ямки заданной глубины. При этом и ямка должна иметь пятиугольную форму поперечного сечения, которое у поверхности подложки ограничивается заданным диаметром окружности, описанной вокруг дефекта.

По другому варианту дефект дисклинационного типа образуют в виде микротрещины. Для этого в подложке или в нанесенном на нее покрытии делают надрез и прилагают к его кромкам усилие, осуществляя сдвиг кромок в плоскости надреза до образования в его вершине микротрещины. В качестве подложки может быть использована пленка или фольга, состоящая из плоских пентагональных кристаллов или содержащая такие кристаллы. В таком случае выбирают один из таких кристаллов. Поверхность вокруг выбранного кристалла экранируют, нанося на нее неэлектропроводное покрытие. Затем подложку погружают в электролит и выращивают на выбранном плоском пентагональном кристалле, как на дефекте дисклинационного типа, игольчатый кристаллит.

Еще один вариант предлагаемого способа заключается в том, что на поверхность подложки наносят металлическое покрытие, например, электроосаждением из электролита. На поверхности этого покрытия выбирают место на стыке двух или более кристаллов. Зону вокруг выбранного стыка кристаллов экранируют неэлектропроводным покрытием. Затем погружают подложку в электролит и, используя выбранный стык кристаллов в качестве дефекта дисклинационного типа, выращивают на нем игольчатый кристалл в форме уса.

После выращивания до требуемых размеров игольчатый кристалл, полученный по любому из вариантов предлагаемого способа, может быть подвергнут электрополированию для формирования на его конце острия.

В процессе электроосаждения металла на подложку на дефекте дисклинационного типа кристалл может расти только в направлении выхода дисклинации на поверхность кристалла. Это обусловлено тем, что плоскости, ограняющие вершину растущего кристалла, обладают низкой удельной поверхностной энергией, что энергетически более выгодно для восстановления ионов металла именно на этих плоскостях. Рост кристалла в радиальном направлении сдерживается из-за квадратичной зависимости энергии дисклинации от радиуса кристалла. Кроме того, в гальваностатическом режиме электроосаждения металла основную роль в формировании растущего кристалла играют механизмы непосредственного встраивания атомов из раствора электролита и направленной диффузии атомов за счет поля дисклинации вдоль боковых стенок к вершине кристалла. Это обуславливает повышение скорости роста кристалла до 30…40 мкм/ч и его формирование в виде уса - конического стержня с острием на вершине (Грызунова Н.Н. Исследование процессов формирования специфических нитевидных кристаллов, предназначенных для микроэлектроники и приборостроения // Автореферат диссертации … канд. физ-мат. наук. - Тольятти: ТГУ, 2008).

Поскольку дефект дисклинационного типа по предлагаемому способу образуют на подложке искусственно (в виде ямки или микротрещины), либо используют в качестве такого дефекта пентагональные кристаллы пленки или фольги, или стыки кристаллов, то имеется возможность задавать размеры этих дефектов или выбирать их с требуемыми размерами. Поэтому предлагаемый способ обеспечивает возможность выращивать игольчатые кристаллы требуемых размеров, что позволит повысить надежность работы оборудования, в котором будут использоваться игольчатые кристаллы, выращенные по предлагаемому способу.

Возможность выращивания одновременно нескольких игольчатых кристаллов на одной подложке повысит производительность их изготовления, в особенности применительно к многозондовым кантилеверам.

Вариант, при котором выращенный игольчатый кристалл подвергают электрополированию, формируя на его конце острие, обеспечивает идентичность формы вершин всех кристаллов, используемых в данном устройстве нанотехнологического оборудования, что повышает точность и надежность его работы.

Предлагаемый способ может быть осуществлен с помощью известных в технике средств и материалов. Дефекты дисклинационного типа в виде ямок можно образовывать путем пластической деформации, применяя пуансон (индентор) с заданными размерами и регулируя усилие его внедрения в поверхность подложки. Надрез для образования микротрещины можно выполнить, например, световым лучом лазера или электронным лучом при острой их фокусировке. Нанесение на подложку покрытия можно осуществить электроосаждением из электролита. Так же можно получить пленку или фольгу, состоящую из пентагональных кристаллов или содержащую такие кристаллы. В этом случае, чтобы обеспечить наличие пентагональных кристаллов, можно применять специальные режимы и условия электроосаждения, которые так же известны (см., например, патент РФ №2322532 «Способ получения электроосажденной меди»). Экранирование поверхности пленки, фольги или покрытия вокруг выбранного дефекта дисклинационного типа может быть выполнено, например, окраской поверхности лаком, либо нанесением известных органических или неорганических покрытий.

Процесс выращивания игольчатых кристаллов по предлагаемому способу, так же, как и электрополирование, производится на известном оборудовании для гальванопластики, состоящем из известных гальванических ванн, источников электрического тока и пускорегулирующей аппаратуры.

Предлагаемый способ подвергали опытной проверке. В качестве подложки использовали пластины из нержавеющей стали типа 18 - 8 без покрытия и с ионно-плазменным покрытием из нитрида титана. На этих пластинах создавали дефекты дисклинационного типа в виде микротрещин, для чего пластины подвергали пластической деформации на разрывной машине 1253У-2-1 с постоянной скоростью. Появление микротрещин фиксировали методом акустической эмиссии. Кроме того, в качестве подложки использовали медную фольгу и медное покрытие на пластине из нержавеющей стали, полученные электроосаждением из электролита и состоящих из плоских пентагональных кристаллов. На поверхности пластин, фольги и покрытия с помощью сканирующего микроскопа LEO145Vp выбирали участки, содержащие отдельные крупные пентагональные кристаллы, стыки кристаллов и микротрещины. Затем выбранные участки экранировали, покрывая зону вокруг них лаком, подложки опускали в электролит и производили электроосаждение меди на эти участки. Использовали электролит, содержащий раствор 250 г/литр CuSO4·5H2O и 90 г/литр H2SO4 в дистиллированной воде, который очищали, пропуская через активированный уголь. Электроосаждение производили в стандартных трехэлектродных электрохимических ячейках в гальваностатическом режиме при перенапряжении на катоде 20…90 мВ, плотности тока 0,01…3,0 А/дм2, рН=0,3…0,9 и при температуре 20…50°С. В качестве анода применялась электролитически осажденная медь. Электродом сравнения служила медная проволочка.

Результаты экспериментов показали, что во всех опробованных случаях на выбранных дефектах дисклинационного типа вырастали игольчатые кристаллы, которые вначале имели вид пентагональных пирамид (фиг.1 и 2) с уменьшающимся в процессе роста сечением. Размеры поперечного сечения игольчатых кристаллов зависели от исходных размеров дисклинационных дефектов, на которых эти кристаллы выращивались. Выращенные игольчатые кристаллы отрезали от подложки с помощью ионной пушки в колонне электронного микроскопа Quanta 200 3D (фиг.3). После отрезки от подложки полученный игольчатый кристалл в виде уса может быть присоединен к детали нано- или микротехнологического оборудования, например к балке кантилевера, с помощью ионного напыления на стык этого кристалла с поверхностью данной детали или иным известным способом. В случае выращивания игольчатого кристалла непосредственно в нужной точке детали технологического оборудования, процесс их соединения становится не нужным, что также понижает трудоемкость изготовления оборудования и надежность его работы.

Кроме меди, с целью определения возможности получения игольчатых кристаллов из других металлов, проводили эксперименты по выращиванию пентагональных кристаллов серебра, никеля и цинка. Во всех этих случаях удалось получить пентагональные кристаллы, а при исследовании серебра на дефектах подложки были получены кристаллы в виде стержней (фиг.4), которые после электролитической заточки могут быть использованы как игольчатые кристаллы. Эти эксперименты позволили сделать вывод, что по предлагаемому способу можно получать игольчатые пентагональные кристаллы не только из меди, но и из других металлов.

Таким образом, применение предлагаемого способа обеспечивает достижение технического результата, заключающегося в снижении трудоемкости изготовления игольчатых кристаллов и в повышении надежности работы оборудования при их использовании. Предлагаемый способ может быть осуществлен с помощью известных в технике средств. Следовательно, предлагаемый способ выращивания игольчатых кристаллитов обладает промышленной применимостью.

1. Способ выращивания игольчатых кристаллов, при котором кристалл выращивают на подложке путем осаждения из электролита, отличающийся тем, что в подложке образуют дефект дисклинационного типа, затем подложку погружают в электролит и выращивают на образованном дефекте пентагональный игольчатый кристалл в форме уса, после чего вынимают подложку из электролита.

2. Способ по п.1, отличающийся тем, что дефект дисклинационного типа образуют на поверхности подложки в виде ямки заданной глубины с пятиугольной формой поперечного сечения и с заданным диаметром окружности, описанной на поверхности подложки вокруг дефекта.

3. Способ по п.1, отличающийся тем, что дефект дисклинационного типа образуют на поверхности подложки в виде микротрещины, для чего в подложке или в нанесенном на нее покрытии делают надрез и прилагают к кромкам надреза усилие, с помощью которого осуществляют сдвиг кромок в плоскости надреза, до образования в вершине надреза микротрещины.

4. Способ по п.1, отличающийся тем, что в качестве подложки, содержащей дефект дисклинационного типа, используют пленку или фольгу, состоящую из плоских пентагональных кристаллов или содержащую такие кристаллы, выбирают один из этих кристаллов, поверхность подложки вокруг этого кристалла экранируют, нанося на нее неэлектропроводное покрытие, после чего погружают подложку в электролит и выращивают на выбранном пентагональном кристалле игольчатый кристалл в форме уса.

5. Способ по п.1, отличающийся тем, что на поверхность подложки наносят металлическое покрытие, выбирают на поверхности покрытия место на стыке двух или более кристаллов покрытия, после чего экранируют зону вокруг этого стыка кристаллов неэлектропроводным покрытием, погружают подложку в электролит и, используя стык кристаллов в качестве дефекта дисклинационного типа, выращивают на нем игольчатый кристалл в форме уса.

6. Способ по п.1, отличающийся тем, что на подложке образуют несколько дефектов дисклинационного типа и выращивают одновременно несколько игольчатых кристаллов в виде усов.