Поверхностное уплотнение и способ создания уплотненных соединений с использованием этого поверхностного уплотнения

Иллюстрации

Показать всеИзобретение относится к поверхностному уплотнению, предназначенному для уплотнения заклепочного и/или винтового соединения между первым и вторым компонентами летательного аппарата. Поверхностное уплотнение размещено в области соединительных поверхностей первого и второго компонентов и образовано с использованием стойкой к сжатию пластиковой пленки, которая снабжена чувствительными к давлению слоями клея на обеих сторонах. За счет наличия стойкой к сжатию пластиковой пленки любое смещение поверхностного уплотнения в области отверстия в значительной степени предотвращается в ходе завершающей операции (затягивания) заклепочного и/или винтового соединения и исключается коррозионное истирание, которое может приводить к преждевременным усталостным трещинам в соединении между компонентами. Также описан способ создания заклепочного и/или винтового соединения между первым и вторым компонентами летательного аппарата, причем соединения уплотняют с использованием заявленного поверхностного уплотнения. 2 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Область применения изобретения

Настоящее изобретение имеет отношение к созданию поверхностного уплотнения, предназначенного для уплотнения заклепочного и/или винтового соединения между первым и вторым компонентами летательного аппарата, причем поверхностное уплотнение размещено в области соединительных поверхностей первого и второго компонентов.

Настоящее изобретение также имеет отношение к созданию способа выполнения заклепочного и/или винтового соединения между первым и вторым компонентами летательного аппарата, в котором соединение уплотнено, в частности, при помощи поверхностного уплотнения.

Предпосылки к созданию изобретения

Все заклепочные соединения обшивки летательного аппарата обычно выполняют с уплотнением. Более того, уплотнения предусматривают на всех соединениях в области герметизированного колпака кабины, герметизированного пола, герметических перегородок, а также соединений между опорными балками и шпангоутом. Для создания таких соединений достаточно вязкий герметик наносят, например, на соединительную поверхность первого компонента. После этого второй компонент, соединяемый с первым компонентом, устанавливают своей соединительной поверхностью на соединительную поверхность первого компонента и, если это необходимо, выравнивают и фиксируют при помощи дополнительных средств фиксации. Наконец, создают отверстия в области соединительных поверхностей и компоненты соответственно соединяют вместе при помощи заклепок или винтов.

Однако герметик подвергается значительным сжимающим нагрузкам во время процесса заклепывания или свинчивания, так что он частично или даже полностью вытесняется в область вокруг краев отверстия. Это означает, что амортизирующий герметик больше не присутствует между соединенными компонентами в этих зонах. Соединительные поверхности компонентов при этом трутся друг о друга незащищенным образом, что может приводить к некоторым явлениям, таким как коррозионное истирание и преждевременное возникновение трещины (симптомы усталости) на краях отверстия. За счет этого может снижаться долговечность соединения.

Сущность изобретения

Существует необходимость в создании поверхностного уплотнения, а также способа создания заклепочных и/или винтовых соединений между компонентами за счет использования заявленного поверхностного уплотнения, в котором устранены указанные здесь выше недостатки.

Эта необходимость может быть удовлетворена за счет поверхностного уплотнения, выполненного в соответствии с настоящим изобретением.

Смещения поверхностного уплотнения могут быть в значительной степени предотвращены в области краев отверстий при создании заклепочного и/или винтового соединения между компонентами, которые должны быть соединены, в частности, за счет того, что поверхностное уплотнение выполнено из стойкой к сжатию пластиковой пленки, которая содержит слой клея на обеих сторонах. Это позволяет исключить коррозионное истирание между компонентами, также как и явления преждевременной усталости, возникающие за счет этого в области краев отверстий компонентов.

Использование предлагаемого поверхностного уплотнения позволяет повысить долговечность соединения. Более того, самоклеющиеся свойства заявленного поверхностного уплотнения позволяют производить предварительную фиксацию поверхностного уплотнения без вспомогательных элементов, таких как, например, центрирующие штифты, установочные шпильки и т.п. По сравнению с методами, в которых вязкий герметик наносят щеткой в области соединительной поверхности, применение поверхностного уплотнения позволяет также уменьшить время сборки.

Кроме того, на качество нового поверхностного уплотнения не влияют усилия зажима, интенсивность которых меняется при использовании различных типов заклепок и/или винтов. Постоянная толщина слоя пластиковой пленки, использованной для поверхностного уплотнения, позволяет также осуществлять однородную передачу динамической/механической нагрузки соединения, полученного при помощи заявленного поверхностного уплотнения.

В соответствии с примерным вариантом заявленного поверхностного уплотнения, пластиковая пленка главным образом выполнена в виде полосы.

Это позволяет производить простое наложение пленки вдоль соединительных поверхностей компонентов, которые должны быть соединены. Более того, поверхностное уплотнение может также храниться в виде рулона и может быть размотано с подающего рулона перед его нанесением.

В соответствии с другим примерным вариантом, чувствительные к давлению слои клея снабжены соответственно тонкослойной защитной пленкой.

Это позволяет защищать от склеивания вместе слои поверхностного уплотнения, которое хранится, например, в виде рулона.

В соответствии с еще одним примерным вариантом, поверхностное уплотнение имеет главным образом постоянную толщину слоя, составляющую меньше чем 1 мм, и ширину меньше чем 100 мм.

При толщине слоя меньше чем 1 мм, все еще может быть обеспечено надежное уплотнение между компонентами, которые должны быть соединены, в частности, и в тех областях, в которых неровность поверхности является более значительной. Ширина до 100 мм позволяет обеспечивать достаточное перекрытие в области наложения компонентов, которые должны быть соединены.

В соответствии с еще одним примерным вариантом, пластиковая пленка изготовлена из полиимида.

Это позволяет обеспечивать достаточную стойкость к давлению поверхностного уплотнения, так что отсутствует значительное смещение поверхностного уплотнения, вызванное эффектом сжатия заклепочного и/или винтового соединения, между компонентами, на краях отверстий. Пластиковая пленка может быть изготовлена и из других пластмасс, отличающихся от полиимида, например, таких как ПТФЭ, поликарбонат и т.п. Пластиковая пленка может также иметь армирование волокнами.

В соответствии с еще одним примерным вариантом, пластиковая пленка содержит элементы обнаружения трещин.

За счет этого заявленное поверхностное уплотнение может не только выполнять функцию уплотнения, но также позволяет заблаговременно обнаруживать образование усталостных трещин, так что требующиеся меры противодействия могут быть приняты своевременно.

Указанная здесь выше потребность также может быть удовлетворена при помощи способа, который включает в себя следующие операции:

- очистка первого и второго компонентов в области соединительных поверхностей,

- удаление защитной пленки с одного из чувствительных к давлению слоев клея,

- нанесение поверхностного уплотнения в области соединительной поверхности первого компонента,

- удаление защитной пленки с другого чувствительного к давлению слоя клея,

- выравнивание и установка в заданное положение компонентов, один поверх другого, так что оба компонента соединяются при помощи клея, и

- окончательное соединение компонентов при помощи заклепывания или свинчивания.

Смещение поверхностного уплотнения в области соединительных поверхностей компонентов, которые должны быть соединены, может быть в значительной степени предотвращено, когда заклепки и/или винты затягивают, так что не возникают явления коррозионного истирания, которые в свою очередь могли бы приводить к усталостным трещинам в области заклепок и/или винтов, использованных для соединения компонентов, и, следовательно, могли бы понижать долговечность поверхностного уплотнения. Так как компоненты предварительно фиксируют с использованием самоклеющегося поверхностного уплотнения ранее их соединения вместе при помощи заклепок и/или винтов, для обеспечения выравнивания больше нет необходимости в использовании направляющих штифтов, установочных шпилек и т.п.

В соответствии с еще одним примерным вариантом, поверхностное уплотнение плотно прижимают при помощи прижимного валика после его нанесения на первый компонент.

Это позволяет выжимать пузырьки воздуха, которые могут находиться под поверхностным уплотнением.

В соответствии с примерным вариантом предлагаемого способа, соответствующие герметизирующие (уплотняющие) соединения создают в области кромок компонентов. За счет этого может быть устранено боковое проникновение воды в поверхностное уплотнение, так что соединение, полученное в соответствии с заявленным способом, может быть герметично уплотнено со всех сторон, в частности, от атмосферного влияния, конденсации влаги и т.п.

В соответствии с другим примерным вариантом заявленного способа, первый и второй компоненты фиксируют с использованием зажимного приспособления после их установки друг на друга, причем зажимное приспособление может создавать однородное давление по меньшей мере в области соединительных поверхностей для того, чтобы добиваться требуемого склеивания. За счет этого тесная связь и сцепление между компонентами, лежащими друг на друге, могут быть достигнуты заранее в области соединительных поверхностей за счет использования чувствительных к давлению слоев клея. Однако сжатие при помощи зажимного приспособления не является совершенно необходимым. Достаточная сила прижима также может быть создана, например, за счет затягивания заклепочного и/или винтового соединений.

Краткое описание чертежей

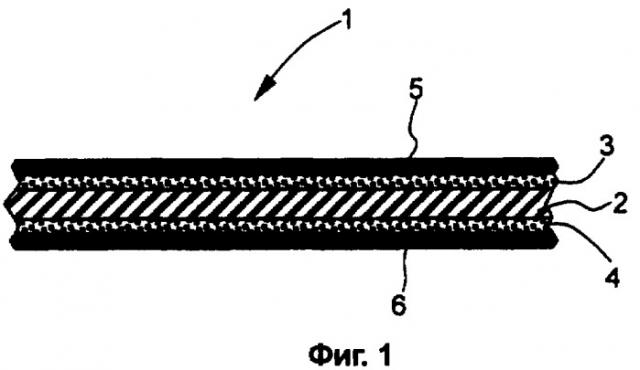

На фиг.1 показано продольное сечение поверхностного уплотнения в соответствии с примерным вариантом настоящего изобретения.

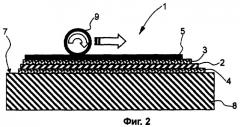

На фиг.2 показано продольное сечение первого компонента с нанесенным на него поверхностным уплотнением.

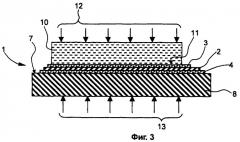

На фиг.3 показано продольное сечение второго компонента, который связан с первым компонентом, а также поверхностного уплотнения, которое лежит между ними.

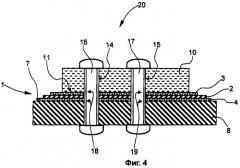

На фиг.4 показано продольное сечение компонентов и уплотнения, которое лежит между ними, после завершения заклепочного (винтового) соединения.

На фиг.5 показано поперечное сечение заклепочного соединения с дополнительными уплотняющими соединениями.

На всех чертежах аналогичные детали имеют одинаковые позиционные обозначения.

Подробное описание изобретения

На фиг.1 показано продольное сечение поверхностного уплотнения 1 в соответствии с примерным вариантом настоящего изобретения. Поверхностное уплотнение 1 содержит, среди прочего, стойкую к сжатию пластиковую пленку 2, которая содержит чувствительные к давлению слои 3, 4 клея на обеих сторонах. Стойкая к сжатию пластиковая пленка 2, которая содержит чувствительные к давлению слои 3, 4 клея, преимущественно имеет толщину слоя меньше чем 1 мм, ширину преимущественно меньше чем 100 мм и произвольную (бесконечную) длину. Чувствительные к давлению слои 3, 4 клея соответственно снабжены тонкослойной защитной пленкой 5, 6, которая может быть удалена с чувствительных к давлению слоев 3, 4 клея. Поверхностное уплотнение 1 размещено в области соединения между двумя компонентами, которые должны быть соединены при помощи заклепок и/или винтов, чтобы создать герметичное уплотнение.

Стойкая к сжатию пластиковая пленка 2 изготовлена, например, из стойкого к сжатию пластика (пластмассы), такого как, например, полиимид. Когда компоненты соединены при помощи заклепочного или винтового соединения, это обеспечивает по существу отсутствие смещения поверхностного уплотнения 1 в области краев отверстий заклепок или винтов, причем указанное смещение могло бы приводить к так называемому коррозионному истиранию между компонентами, которые непосредственно соединены друг с другом в этой области. Коррозионное истирание между компонентами в свою очередь могло бы приводить к возникновению трещин в области краев отверстий или к возникновению усталостных трещин.

Поверхностное уплотнение 1 предназначено, в частности, для уплотнения соединений в области обшивки летательного аппарата (алюминиевые листы), соединений на герметизированном колпаке кабины, на герметизированном полу и на герметичных перегородках, а также соединений между опорными балками и шпангоутом.

Альтернативно, пластиковая пленка 2 может быть изготовлена из любого достаточно стойкого к сжатию пластика, такого как, например, ПТФЭ, поликарбонат и т.п., который может быть снабжен чувствительным к давлению слоем клея. Кроме того, стойкая к сжатию пластиковая пленка 2 может быть армирована волокнами, чтобы снизить течение пластиковой пленки 2 под высоким давлением.

Обратимся теперь к рассмотрению фиг.2-4, на которых показана последовательность технологических операций для создания уплотненного заклепочного и/или винтового соединения между двумя компонентами за счет использования поверхностного уплотнения в соответствии с примерным вариантом. На фиг.2-4 показаны стойкая к сжатию пластиковая пленка 2, чувствительные к давлению слои 3, 4 клея и защитные пленки 5, 6, которые слегка смещены относительно друг друга, чтобы улучшить обзор.

Для улучшения сцепления, соединительную поверхность 7 первого компонента 8 первоначально подвергают полной предварительной обработке в виде интенсивного процесса очистки. Очистка может быть произведена, например, за счет шлифования, химических процессов и т.п. После этого защитную пленку 6 снимают с чувствительного к давлению слоя 4 клея. Поверхностное уплотнение 1 затем наносят на соединительную поверхность 7 первого компонента 8. Для упрощения обращения с поверхностным уплотнением 1, оно может храниться, например, в виде рулона, и его можно разматывать с подающего рулона, чтобы наложить на первый компонент 8.

Для удаления воздушных пузырьков, которые могут находиться под поверхностным уплотнением 1, поверхностное уплотнение 1 плотно прижимают к соединительной поверхности 7 при помощи прижимного валика 9 или другого аналогично действующего приспособления, как это показано на фиг.2.

После этого может быть произведена новая очистка соединительной поверхности 7 первого компонента 8, если это необходимо. Затем второй компонент 10, имеющий соединительную поверхность 11, прижимают к чувствительному к давлению слою 3 клея поверхностного уплотнения 1 с использованием высокого давления (фиг.3). Следует иметь в виду, что предварительно соединительная поверхность 11 второго компонента 10 также должна быть подвергнута полной очистке. Для улучшения качества соединения, созданного между первым и вторым компонентами 8, 10, первый и второй компоненты 8, 10 могут быть подвергнуты, при необходимости, однородному и относительно сильному поверхностному давлению (приложению поверхностной нагрузки), по меньшей мере в области соединительных поверхностей 7, 11, то есть особенно в области поверхностного уплотнения 1, как это показано стрелками 12, 13. Для создания такого однородного поверхностного давления в области соединительных поверхностей 7, 11 требуются зажимные приспособления, которые на чертежах детально не показаны. Однако следует иметь в виду, что зажимание или сжатие компонентов 8, 10 при помощи зажимного приспособления является чисто факультативным и, следовательно, не обязательно необходимым для осуществления заявленного способа. Достаточная сила прижима может быть создана, например, за счет затягивания заклепочного и/или винтового соединений между первым и вторым компонентами.

На производственной стадии, показанной на фиг.3, компоненты 8, 10 уже в достаточной мере выровнены и закреплены относительно друг друга при помощи самоклеющегося поверхностного уплотнения 1, при необходимости, с использованием зажимного приспособления, так что вспомогательные элементы, например установочные шпильки или центрирующие штифты, больше не требуются для завершения соединения между компонентами 8, 10 в ходе процесса окончательного заклепывания и/или свинчивания.

Для завершения соединения, которое герметично уплотнено при помощи поверхностного уплотнения 1, как это показано на фиг.4, через отверстия 14, 15, которые предварительно созданы в первом компоненте 8, во втором компоненте 10 и в пластиковой пленке 2 с чувствительными к давлению слоями 3, 4 клея на ней, вводят заклепки 16, 17 (или винты), за счет чего компоненты 8, 10, имеющие поверхностное уплотнение 1, введенное между ними и образованное из пластиковой пленки 2, имеющей чувствительные к давлению слои 3, 4 клея, нанесенные на ее обе стороны, сжимаются под высоким давлением, то есть подвергаются сжатию.

За счет использования весьма стойкой к сжатию пластиковой пленки 2, пластиковая пленка 2 в соответствии с примерным вариантом не смещается из областей краев 18, 19 отверстий, так что предотвращается коррозионное истирание между компонентами 8, 10 и эффективно предотвращается риск образования усталостных трещин, возникающих за счет этого коррозионного истирания.

Вместо использования заклепок 16, 17, компоненты 8, 10 также могут быть соединены, например, при помощи обычных винтов.

После введения заклепок 16, 17 и/или других подходящих элементов соединения, получают герметично уплотненное соединение 20 между первым и вторым компонентами 8, 10, полученное с использованием заявленного поверхностного уплотнения 1.

Для получения герметично уплотненного соединения 20, заклепки 16, 17 дополнительно снабжены не показанными уплотнительными элементами, например, в виде достаточно вязкого герметизирующего компаунда.

Элементы для обнаружения трещин в области поверхностного уплотнения 1 могут быть введены в область стойкой к сжатию пластиковой пленки 2. Этими элементами могут быть, например, тонкие каналы внутри поверхностного уплотнения 1, в которых создают вакуум.

Если образуется трещина, она будет доходить до вакуумных каналов и впускать окружающий воздух, что будет приводить к изменению давления, которое может быть обнаружено при помощи подходящего измерительного преобразователя.

На фиг.5 показано поперечное сечение соединения в соответствии с примерным вариантом. В отличие от соединения 20, показанного на фиг.4, кромки 21, 22 компонентов 8, 10, боковые поверхности 23, 24 поверхностного уплотнения 1 и верхние стороны 25, 26 компонентов дополнительно покрыты герметизирующим компаундом, который образует герметизирующие (уплотняющие) соединения 28, 29 в области поверхностей 7, 11 соединения 27. В показанном варианте, герметизирующие соединения 28, 29 образуют по существу профиль в виде канавки (hohlkehlformiges Profil). Могут быть образованы герметизирующие соединения 28, 29 и с другими формами поперечного сечения. Герметизирующие соединения 28, 29 исключают боковое проникновение влаги в поверхностное уплотнение 1 и, при необходимости, в компоненты 8, 10, причем это имеет особое значение для компонентов, которые изготовлены из пластмасс, например из композиционных материалов металл-углепластик или из композиционных материалов металл-стеклопластик.

Как это показано на фиг.5, первый и второй компоненты 8, 10, а также лежащее между ними поверхностное уплотнение 1, жестко соединены при помощи заклепки 31, которая введена в отверстие 30 для создания соединения 27.

1. Поверхностное уплотнение заклепочного и/или винтового соединения между компонентами летательного аппарата, выполненное в области соединительных поверхностей компонентов, отличающееся тем, что оно образовано с использованием стойкой к сжатию пластиковой пленки, которая снабжена чувствительными к давлению слоями клея на обеих сторонах.

2. Поверхностное уплотнение по п.1, в котором пластиковая пленка имеет форму полосы.

3. Поверхностное уплотнение по п.1, которое имеет по существу постоянную толщину слоя, составляющую меньше, чем 1 мм, и ширину меньше чем 100 мм.

4. Поверхностное уплотнение по п.1, в котором пластиковая пленка изготовлена из полиимида.

5. Поверхностное уплотнение по п.1, в котором пластиковая пленка содержит элементы для обнаружения трещин.

6. Способ создания заклепочного и/или винтового соединения между компонентами летательного аппарата, в котором соединение является уплотненным при помощи поверхностного уплотнения по одному из пп.1-5, который включает в себя следующие операции:очистка соединяемых компонентов в области соединительных поверхностей,удаление защитной пленки с одного из чувствительных к давлению слоев клея,нанесение поверхностного уплотнения в области соединительной поверхности одного из компонентов,удаление защитной пленки с другого чувствительного к давлению слоя клея,выравнивание и установка в заданное положение компонентов один поверх другого таким образом, что оба компонента соединяются при помощи клея, иокончательное соединение компонентов при помощи заклепок и/или винтов.

7. Способ по п.6, в котором поверхностное уплотнение после его нанесения прижимают к первому компоненту при помощи прижимного валика.

8. Способ по п.6 или 7, в котором герметизирующие соединения образуют в области краев компонентов.

9. Способ по п.6, в котором компоненты фиксируют при помощи зажимного приспособления после их установки друг на друга, причем зажимное приспособление создает однородное давление, по меньшей мере, в области соединительных поверхностей для обеспечения хорошего сцепления.