Способ оптимизации процесса проектирования конструкции композиционной панели, усиленной элементами жесткости

Иллюстрации

Показать всеИзобретение относится к способу автоматизированного проектирования конструкции панели из композиционного материала, усиленной элементами жесткости. Техническим результатом является повышение удельной прочности панели за счет учета изменений распределения нагрузок и подтверждения удовлетворения ограничительным условиям, а также требованиям по запасу прочности, связанным с предварительно заданными видами повреждений с использованием имитационных экспертных модулей. Способ включает в себя этапы: получение имитационной модели панели; определение изменяемых переменных проектирования панели, усиленной элементами жесткости; определение ограничительного условия, которому должно удовлетворять проектное решение панели, усиленной элементами жесткости; создание имитационного экспертного модуля семейства видов повреждений панели, усиленной элементами жесткости; итерационное изменение переменных проектирования имитационной модели панели (9), усиленной элементами жесткости, с целью оптимизации целевой переменной. 4 з.п. ф-лы, 6 ил., 4 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение касается способа оптимизации процесса проектирования конструкции панели из композиционного материала, усиленной элементами жесткости, типа обшивки кессона авиационной конструкции.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Работы по использованию композиционных материалов при проектировании авиационных конструкций начались после Второй мировой войны. Первые материалы, в основном стекловолокно, запрессованное в полиэфирные смолы, использовались при проектировании элементов надстройки типа обтекателей для защиты антенн и фюзеляжей. Непрерывное развитие в области разработок новых материалов привело к росту использования этих материалов в более многочисленных компонентах самолета.

Двадцать пять лет ускоренного развития в области изучения как свойств материалов, так и их поведения прошли со времени этапа сертификации первого основного элемента конструкции пассажирского самолета, полностью спроектированного с использованием композиционных материалов, успешно выполненного в 80-е годы, до настоящего времени, когда приобретены знания в области проектирования большей части конструкции самолета из композиционного материала.

В состав композиционных материалов, наиболее используемых в авиационной промышленности, входят волокна или пучки волокон, запрессованных в матрице из термореактивной или термопластической смолы, в форме предварительно пропитанного материала или "препрега".

В списке преимуществ композиционных материалов можно выделить три самых основных:

- их высокая удельная прочность в сравнении с металлами. Это соотношение прочность/вес;

- их превосходное поведение при усталостных нагрузках;

- возможности структурной оптимизации, скрытые в анизотропии материала, и возможности объединения волокон с разными ориентациями, обеспечивающие возможность проектирования элементов с различными механическими свойствами, ориентированными на разные потребности с точки зрения прикладываемых нагрузок.

Способы проектирования авиационных конструкций с использованием преимущества, заложенного в указанных возможностях оптимизации, из предшествующего уровня техники не известны, и настоящее изобретение направлено на решение этой задачи.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается способ автоматизированного проектирования конструкции панели из композиционного материала, усиленной элементами жесткости, заключающийся в оптимизации целевой переменной, содержащий следующие этапы:

a) получение имитационной модели (SM) панели, усиленной элементом жесткости, включающей в себя всю релевантную информацию для анализа конструкции этой панели, из общей конечно-элементной модели (GFEM);

b) определение, по меньшей мере, одной изменяемой переменной проектирования панели, усиленной элементами жесткости;

c) определение, по меньшей мере, одного ограничительного условия, которому должно удовлетворять проектное решение панели, усиленной элементами жесткости;

d) создание, по меньшей мере, одного имитационного экспертного модуля семейства видов повреждений панели, усиленной элементами жесткости;

e) итерационное изменение переменных проектирования имитационной модели (SM) панели, усиленной элементами жесткости, с целью оптимизации целевой переменной, учет в каждой итерации изменения распределения нагрузок, обусловленного предыдущей итерацией, и подтверждение удовлетворения, по меньшей мере, одному указанному ограничительному условию, а также требованиям по запасу прочности, связанным с предварительно заданными видами повреждений, с использованием указанного, по меньшей мере, одного имитационного экспертного модуля.

Использование имитационного экспертного модуля семейств видов повреждений обеспечивает возможность полной оптимизации конструкции для всех возможных критериев повреждений и их взаимосвязей и, следовательно, достижения результата процесса, является очень близким к окончательному проектному решению конструкции.

Релевантный признак настоящего изобретения заключается в том, что упомянутые взаимосвязи могут приводить и фактически приводят к нелинейным изменениям и потенциальным резким изменениям запаса прочности и, таким образом, к увеличению сложности процесса оптимизации.

Другие признаки и преимущества согласно настоящему изобретению будут раскрыты в следующем ниже подробном описании иллюстративного примера осуществления, его цели со ссылками на прилагаемые фигуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

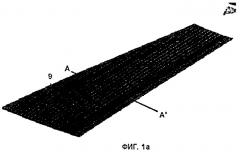

Фиг.1a - вид в перспективе обшивки кессона, которая может быть спроектирована согласно способу, являющемуся объектом настоящего изобретения.

Фиг.1b - вид фиг.2a в сечении по оси A-A'.

Фиг.2 - элемент конструкции обшивки кессона авиационной конструкции и его идеализированного представления в конечно-элементной модели.

Фиг.3 - элемент конструкции обшивки кессона авиационной конструкции с локальной системой координат.

Фиг.4 - блок-схема способа оптимизации процесса проектирования обшивки кессона авиационной конструкции согласно настоящему изобретению.

Фиг.5 - упрощенный пример указанной обшивки.

Фиг.6 - обшивка кессона авиационной конструкции, разбитая на зоны оптимизации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Подход к проблеме оптимизации конструкции заключается в основном в поиске минимума целевой функции. В этом случае подходящей целевой функцией является минимальный вес конструкции, обусловленный рядом условий, которые должны выполняться одновременно, типа положительных коэффициентов запаса прочности, специальных критериев проектирования, производственных ограничений и ограничений по устойчивости для предотвращения аэроупругих явлений и т.д.

Как известно, задача оптимизации типа рассматриваемой может быть сформулирована посредством выражения min f (xi), в котором f является целевой функцией (в этом случае в предпочтительном варианте - это минимальный вес), xi - переменные задачи, а gj (xi) - ограничения.

В случае когда материал элемента конструкции, представляющий собой объект оптимизации, является изотропным, число переменных в задаче значительно меньше, чем в случае использования композиционных материалов. Среди некоторых причин возникновения этого факта можно назвать зависимость жесткости от ориентации и порядка укладки волокон, дискретность значений толщины, прерывистость переменных и т.д.

Отмеченная чрезвычайно высокая степень сложности предполагает необходимость разработки способа, направленного на уменьшение сложности задачи до разумных параметров, обеспечивающих возможность достижения цели безопасным, а также быстрым и эффективным образом.

Ниже приводится описание примера осуществления настоящего изобретения для получения оптимизированного проектного решения усиленной обшивки кессона авиационной конструкции.

Основная функция обшивки 9 кессона авиационной конструкции, подобной представленной на фиг.1, относящейся к элементу, создающему подъемную силу, типа крыла или стабилизатора самолета, должна формировать непрерывную поверхность, воспринимающую и распределяющую аэродинамическое давление, вызываемое подъемом этого элемента. Эти аэродинамические силы действуют в направлении нормали к обшивке.

С другой стороны, в присутствии указанных внешних нагрузок крыло или стабилизатор ведет себя как консольная балка, что обусловливает внутреннее распределение сдвигающих усилий, изгибающих и крутящих моментов вдоль пролета. При этом осевые и изгибающие нагрузки воспринимаются как панелями, так и стрингерами обшивки, а сдвигающие усилия и крутящие моменты, действующие на крыло, воспринимаются панелями обшивки и стенками стрингеров. Другими словами, обшивки подвергаются совместному действию:

- осевых нагрузок, возникающих в основном вследствие изгиба кессона, создающего растяжение в одной обшивке и сжатие в противоположной обшивке;

- сдвиговых нагрузок, возникающих вследствие крутящего момента и сдвигающего усилия;

- поперечных нагрузок, которые могут возникать по следующим нескольким причинам:

- клиновидность кессона;

- эффект Пуассона;

- локальные нагрузки, возникающие в результате крепления металлических частей других элементов, таких как рули, закрылки и т.д.

Конфигурация конструкции обшивки 9, наиболее используемая для восприятия упомянутой комбинации нагрузок, состоит из панели 11 с очень низкой кривизной, обусловленной аэродинамическим профилем, поддерживаемой ребрами и стрингерами с определенной степенью ограничения угла поворота и усиленной в продольном направлении стрингерами 13.

Панель 11 набирается из слоев углеродного волокна, предварительно пропитанных смолой. Слои являются очень тонкими (имеют толщину менее 0,25 мм) и сформованы из углеродных нитей, все из которых ориентированы в одном и том же направлении (лента) или в двух направлениях (ткань) и запрессованы в неотвержденную смолу. Каждый слой ориентирован в заданном направлении, обычно задается 4 направления укладки: 0°, 90°, +45° и -45°, однако указанное правило не является неизменным. С другой стороны, число слоев в каждом направлении задается требованиями по механическим свойствам, выдвигаемым со стороны проектировщика. Свои характерные признаки панель приобретает после выполнения процесса отверждения смолы в условиях высокой температуры и давления.

С другой стороны, изготовление стрингера 13 выполняется таким же образом. Соединение между обоими элементами может быть обеспечено в результате совместного отверждения обоих элементов или использования промежуточного клея. В любом из двух случаев для аналитических целей и обеспечения высокого качества полученного соединения можно полагать, что оба элемента работают как одно целое.

Способ оптимизации процесса проектирования конструкции указанного участка согласно настоящему изобретению, подробное описание которого приводится ниже, содержит (см. фиг.4) три большие фазы:

- фазу 21 подготовки;

- фазу 51 имитации;

- фазу 91 представления результатов.

Фаза 21 подготовки, в свою очередь, содержит два этапа:

- этап 25 получения имитационной модели (SM) обшивки 9 из

общей конечно-элементной модели (GFEM) 23;

- этап 25 определения переменных и ограничений.

Начальной точкой фазы 21 подготовки является определение GFEM 23 кессона и внешних нагрузок, прикладываемых к нему. Другими словами, исходной заданной величиной будет структура задачи, понимаемая как геометрическое расположение различных элементов, формирующих кессон:

- расположение стрингеров;

- расположение ребер, которые позволяют определить длину панелей;

- шаг стрингеров, который очевидно может быть постоянным или переменным;

- ориентация стрингеров, т.е. параллельность стрингеров один другому или какому-нибудь стрингеру.

Приведенные данные не являются объектом оптимизации, т.е. они остаются постоянными в течение всего процесса. В случае необходимости оценки влияния изменения любого из этих данных на вес конструкции требуется выполнение указанной модификации самой GFEM 23 и перезапуск процесса. Очевидно, что идеальным является подход к указанным данным как к переменным задачи, однако указанное предположение преобразует задачу в нечто неуправляемое. Несмотря на это, способ согласно настоящему изобретению позволяет достичь чрезвычайно высокой скорости выполнения полного процесса и, таким образом, обеспечивает возможность выполнения многочисленных исследований при очень низкой стоимости вычислений и даже одновременного облегчения сравнения результатов и отбора оптимального комплексного решения.

Несмотря на то что объектом оптимизации является только обшивка 9, GFEM 23 может включать в себя все элементы кессона. Другими словами, для получения внутренних нагрузок не потребуется никакого преобразования используемой исходной модели.

Обшивка 9 может быть непрерывной или иметь отверстия. Единственным основным требованием является отдельная идеализация элементов жесткости и панелей обшивки, а также их корректное разграничение в результате идеализации стрингеров и ребер.

Включения в GFEM 23 обшивки 9 свойств элементов, толщин, материалов, площадей и т.д. не требуется. Однако основным является определение ориентации материала под углом 0°, т.е. оси, относительно которой определяется ориентация укладки слоев композиционного материала.

С другой стороны, GFEM 23 обшивки 9 также должна включать в себя определение конечных элементов, формирующих участок каждого элемента конструкции, а также их обозначение в соответствии с установленными нормативами.

Второй этап фазы 21 подготовки заключается в получении SM 25 обшивки 9 на основе концепции элемента конструкции.

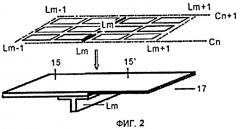

Элемент 17 конструкции определен как наименьший участок обшивки 9, работающий как одно целое, которая, как показано на фиг.2, образована секцией стрингера Sm, ограниченной ребрами Rn и Rn+1, и ее соседними панелями 15, 15' (проходящими от стрингера Sm к соседнему стрингеру Sm+1 или Sm-1), который может быть идеализирован одним или несколькими конечными элементами (на фиг.2 представлены три элемента для каждой панели 15, 15').

Для каждого элемента 17 конструкции SM 25 содержит всю релевантную информацию для процесса анализа конструкции, рассматриваемого ниже:

- геометрия:

- ширина и длина панелей 15, 15';

- угол φ ориентации укладки материала относительно локальных осей (X, Y, Z) элемента 17 конструкции (см. фиг.3);

- форма прямого сечения стрингера Sm;

- размеры стрингера Sm.

В таблице 1 приведены некоторые исходные геометрические данные обшивки согласно примеру, представленному на фиг.5, состоящей из трех панелей и двух T-образных стрингеров.

| Таблица 1 | |

| Исходные размеры | |

| Ширина основания стрингера (мм) | 70 |

| Толщина основания стрингера (мм) | 4 |

| Высота полки стрингера (мм) | 65 |

| Толщина полки стрингера (мм) | 3 |

| Толщина панели (мм) | 8 |

Механические свойства:

- укладка панелей 15, 15';

- укладка стрингеров Sm вдоль всего его прямого сечения;

- свойства материала, используемого при укладке.

Механические свойства слоя.

В таблице 2 приведены некоторые исходные данные при укладке панелей обшивки согласно примеру, представленному на фиг.5.

| Таблица 2 | |

| Исходные размеры | |

| Процент слоев с углом ориентации 0° | 55 |

| Процент слоев с углом ориентации 4° | 35 |

| Процент слоев с углом ориентации 90° | 10 |

- Нагрузки в панелях 15, 15' и стрингере Sm.

- Коэффициенты запаса прочности для всех видов повреждений в элементе 17 конструкции.

Например, для обшивки согласно примеру, представленному на фиг.5, коэффициенты запаса прочности, превышающие 1,0, установлены для следующих видов повреждений:

- локальный прогиб стрингера;

- локальный прогиб обшивки;

- прогиб обшивки между заклепками;

- последующее коробление в случае локальной потери устойчивости стрингера и обшивки;

- общий прогиб конструкции;

- допуск на повреждение в обшивке и в основании и полке стрингера;

- потенциальные клепаные соединения в обшивке и в основании и полке стрингера для обеспечения ремонтопригодности компонента.

Третий этап фазы 21 подготовки - это определение переменных проектирования и ограничений 27.

Определение переменной проектирования означает обозначение предварительно определенного признака в "элементе 17 конструкции", который подвергается анализу на свою чувствительность к результату анализа конструкции.

Например, если толщина панели определена как переменная проектирования, то мотор оптимизации вычисляет изменение запаса прочности по каждому соответствующему критерию повреждений перед единичным изменением значения переменной. Это обеспечивает возможность направления процесса на варианты конструкции с минимальным весом относительно установленной переменной.

Число переменных проектирования, которые могут быть определены в элементе конструкции, по существу, зависит от его геометрической сложности и может быть очень большим. Поэтому способ позволяет пользователю выбирать переменные проектирования, подвергаемые оптимизации. Для корректного выполнения этого выбора следует рассмотреть переменные, оказывающие большее влияние на целевую функцию, такие как:

- толщины панелей;

- толщины различных сегментов стрингера;

- размеры стрингеров;

- проценты возможных ориентаций слоев панели;

- проценты возможных ориентаций слоев различных сегментов стрингера.

Описываемый способ не ограничивается числом приведенных переменных проектирования, а указанное ограничение определяется скорее возможностями вычислительного оборудования и математических алгоритмов оптимизации.

Для обшивки согласно примеру, представленному на фиг.5, в качестве переменных проектирования рассматриваются следующие:

- ширина основания стрингера;

- толщина основания стрингера;

- высота полки стрингера;

- толщина полки стрингера;

- толщина панели;

- процент от слоев с углом ориентации 0°;

- процент слоев с углом ориентации 90°.

Ограничения этих переменных определяются как диапазон изменчивости или величина параметра, который может быть или не быть переменной проектирования. Например, толщина панели может быть определена как переменная проектирования, и в то же самое время ее минимальное и/или максимальное значение может быть определено как ограничение.

Однако минимальное значение для площади стрингера - это отношение площадей панели, которое необязательно должно быть переменной проектирования и может быть определено как ограничение.

Другой тип ограничения, которое должно быть определено, - это максимальное отношение значений переменных проектирования, соответствующих соседним элементам, подчиняющееся правилам проектирования, гарантирующим возможность изготовления компонента.

Таким образом, если параметр определен как переменная проектирования, это означает, что он является объектом анализа на чувствительность к коэффициентам запаса прочности, тогда как в случае определения этого параметра как ограничения он только подтверждает свое соответствие посредством оптимального решения.

Ниже приводятся производственные ограничения, используемые в случае обшивки, представленной на фиг.5:

- эффективная ширина панели. Отношение шага стрингера и ширины его основания;

- отношение продольной жесткости панели и ее жесткости на сдвиг, Ex/Gxy;

- диаметр заклепки, используемый в критерии ремонтопригодности;

- минимальная толщина панели;

- толщина и длина основания стрингера;

- толщина и длина полки стрингера;

- отношение между толщиной полки стрингера и толщиной его основания;

- отношение между толщиной полки стрингера и высотой его полки;

- отношение между толщиной основания стрингера и толщиной панели;

- процент слоев панели в направлении с углом ориентации 0°;

- процент слоев панели в направлении с углом ориентации 90°.

Для оценки влияния изменений, обусловливаемых описываемым ниже способом оптимизации, на распределения внутренних нагрузок передача данных между SM 25 и GFEM 23 должна осуществляться автоматически. Необходимо учитывать, что в этом способе изменение значения переменных оптимизации ориентировано на варианты минимального веса, который может вызывать относительные изменения жесткости между элементами конструкции, формирующими обшивку, и, следовательно, изменения в траекториях действия нагрузок на нее.

После описания фазы 21 подготовки способа оптимизации процесса проектирования конструкции обшивки 9 согласно настоящему изобретению далее приводится описание фазы 51 имитации, которая содержит применение SM 25 мотора 53 оптимизации в цикле 52 итерации, который использует имитационные модули 55 семейств видов повреждений, касающихся устойчивости 57, допустимых повреждений 59, ремонтопригодности 61 или других факторов 63, меняющих в каждом цикле 52 итерации значения переменной проектирования, выбранной с целью уменьшения веса обшивки 9.

Возможными типичными вариантами разрушения обшивки 9, подвергаемой упомянутым нагрузкам, являются:

- потеря устойчивости;

- разрыв с учетом наличия допустимых производственных повреждений и дефектов;

- соединения между различными элементами: ребрами, лонжеронами, фитингами и т.д.

С другой стороны, ремонтопригодность компонента должна быть гарантирована с учетом срока его службы. Этот коэффициент учитывается посредством предварительного определения ремонтных работ типа клепаных заплат.

Во время анализа чувствительности, который должен выполняться мотором 53 оптимизации, должен быть рассмотрен каждый из указанных видов повреждений. Это обеспечивается созданием имитационных экспертных модулей 55, позволяющих эффективно осуществлять основу анализа, причем эту эффективность следует трактовать с трех точек зрения: безопасность имитации, ее надежность и снижение стоимости потребляемых вычислительных ресурсов.

Концепция имитационного экспертного модуля 55 ограничивается следующими параметрами:

- В ней не применяются простые и общие формулы специальной литературы по определению чистых разрушающих нагрузок упрощенных элементов, а скорее используются сложные способы определения указанных допустимых учитываемых нагрузок:

• Любая комбинация на схеме нагрузок в более чем двух направлениях сдвига.

• Влияния основания стрингера на локальную и общую потерю устойчивости.

• Различные ориентации при укладке как панелей, так и элементов жесткости, состоящих из различных материалов.

Однако исключительно экспертный модуль характеризуется своей пригодностью к учету взаимосвязи между различными видами рассматриваемых повреждений, так что он позволяет определять не только основные, или чистые, виды повреждений, но также и возможное влияние одного из них на другое в соответствии с уровнем нагрузки, прикладываемой к каждому из них. Ниже приводится пример, объясняющий эту взаимосвязь:

• Локальный прогиб возникает в панели, расположенной между двумя стрингерами при уровне P нагрузки, вызывающей больший общий прогиб.

• При этих условиях, когда инерция стрингера достаточна для предотвращения общего прогиба, в панели, усиленной элементами жесткости, развивается последующее коробление, вызывающее перераспределение нагрузок на стрингере.

• Наконец, сборка разрушается или вследствие повреждения, например, опоры стрингера, или вследствие отделения стрингера от панели при нагрузке Р+ΔР.

• До предыдущего пункта возможно применение первого пункта, связанного с использованием сложных процессов. Однако экспертный модуль обеспечивает дополнительный этап в результате соотнесения предыдущей последовательности с влиянием, которое вторичное распределение нагрузок, возникающее вследствие потери устойчивости, может оказывать на другие общие критерии повреждений типа допустимых повреждений или ремонтопригодности. Другими словами, коэффициенты запаса прочности этих двух критериев учитывают нагрузки, вызываемые перераспределением изначально неприкладываемых нагрузок, в случае возникновения такого перераспределения.

В предпочтительном примере осуществления настоящего изобретения каждый из видов повреждений имеет соответствующий имитационный экспертный модуль 55. Это обеспечивает большую гибкость способа по следующим причинам:

- Имитационные экспертные модули 55 могут быть связаны или не связаны с оптимизацией и обеспечивать при этом возможность изучения влияния учета каждого критерия повреждений на вес оптимальной конструкции.

- Коррекции или усовершенствования имитационного экспертного модуля 55 могут быть осуществлены полностью независимо от характеристик способа оптимизации процесса проектирования определенного компонента.

- Новые имитационные экспертные модули 55 могут быть совершенно беспрепятственно включены в способ оптимизации процесса проектирования компонента.

В предпочтительном примере осуществления фаза 51 имитации содержит следующие этапы:

a) Запуск модели с исходными данными для обеспечения корректного распределения внутренних нагрузок между различными элементами 17 конструкции обшивки 9 в соответствии с их относительной жесткостью.

b) Последующее получение мотором 53 оптимизации коэффициентов запаса прочности, соответствующих различным имитационным экспертным модулям 55, для каждого элемента 17 конструкции.

c) Выполнение мотором 53 оптимизации анализа чувствительности для каждого из видов повреждений после получения соответствующих коэффициентов запаса прочности.

d) Изменение переменных проектирования, считающихся самыми перспективными с точки зрения уменьшения веса обшивки 9, с учетом результатов, полученных при предыдущем анализе, и оставшихся определенных ограничений.

e) Получение нового распределения внутренних нагрузок в различных элементах 17 обшивки 9 с учетом потенциального изменения коэффициентов относительной жесткости, вызывающих указанные изменения, путем изменения модели и ее повторного запуска.

f) Повторение всего процесса с этапа b) с внесенными изменениями, обеспечивающее мотору 53 оптимизации возможность прогрессивного снижения начального веса на последовательных итерациях, сходящихся к одному решению, характеризующемуся тем, что ни одно последующее решение при введении какого-либо изменения и выполнении начальных ограничений не обеспечит дальнейшего снижения веса.

g) Выполнение заключительного этапа, состоящего в полном определении последовательности укладки обшивки из оптимальных процентов слоев для каждой из рассматриваемых ориентаций.

Последняя фаза 91 способа оптимизации процесса проектирования конструкции обшивки 9 согласно настоящему изобретению - это фаза представления результатов оптимального решения 93.

Эти результаты, которые могут быть представлены графически или численно, обычно содержат следующую информацию:

- Оптимальное значение, полученное для каждой из переменных оптимизаций.

- Коэффициенты запаса прочности, соответствующие каждому из видов повреждений, содержащихся в способе оптимизации, и соответствующим им нагрузкам.

- Критические коэффициенты запаса прочности.

- Случаи критических нагрузок.

- Виды повреждений, связанные с критическими коэффициентами запаса прочности.

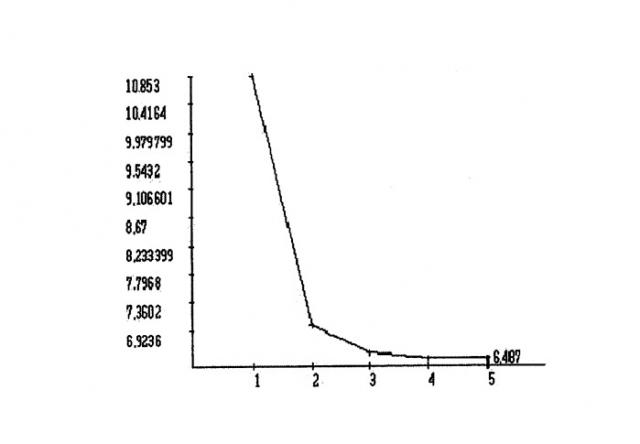

- Начальный и конечный результат целевой функции, а также

их развитие для всех последовательных итераций.

Для обшивки согласно примеру, представленному на фиг.5, в таблице 3 приведены данные изменения веса обшивки в фазе 52 имитации, в которой оптимальное решение достигнуто на шести итерациях.

| Таблица 3 | |

В таблице 4 приведены данные изменения используемых переменных оптимизаций.

| Таблица 4 | ||

| Исходные размеры | Оптимизированные размеры | |

| Ширина основания стрингера (мм) | 70 | 76 |

| Толщина основания стрингера (мм) | 4 | 2,4 |

| Высота полки стрингера (мм) | 65 | 51 |

| Толщина полки стрингера (мм) | 3 | 1,7 |

| Толщина панели (мм) | 8 | 3 |

| Процент слоев с углом ориентации 0° | 55 | 40 |

| Процент слоев с углом ориентации 90° | 10 | 20 |

На основании приведенных данных может быть сделан вывод о том, что способ оптимизации позволяет увеличить ширину основания стрингера, уменьшить его толщину, уменьшить как высоту, так и толщину полки элемента жесткости и, таким образом, уменьшить его инерционность, а также уменьшить толщину панели и углы ориентации слоев. Эти изменения приводят к снижению веса на 40%.

Процесс оптимизации всех элементов конструкции, которые могут быть определены во всей обшивке, может быть чрезвычайно дорогим и сложным, и, кроме того, с учетом ограничений, накладываемых производственным процессом, его результатами могут быть оптимальные, но невыполнимые решения. И, наконец, в предпочтительном примере осуществления настоящего изобретения SM 25 реализована не на уровне элемента 17 конструкции, а скорее на уровне зоны, понимаемой как группа элементов 17 конструкции, имеющих один или более общих конструктивных параметров, а также ограничений и переменных оптимизаций, понимаемых так же.

На фиг.6 представлено разбиение обшивки 9 на зоны 19.

Настоящее изобретение может быть использовано применительно к проектированию элементов конструкции самолета, таких как горизонтальные и вертикальные стабилизаторы, консоли и средние части крыла, в том числе поверхности большой подъемной силы типа рулей высоты поворота, закрылков, предкрылков, содержащих в своей архитектуре элементы, сформированные панелями жесткости с малой кривизной.

Помимо использования при проектировании обшивок способ согласно настоящему изобретению может быть использован для:

- выявления факторов, оказывающих самое большое влияние на проектирование, и их воздействия на конечную целевую функцию типа:

- критических видов повреждений,

- случай критических нагрузок.

- Изучения жизнеспособности типа:

- влияния изменения механических свойств материалов,

- влияния ориентации розеткообразной структуры, определяющей углы слоев,

- влияния общей гибкости компонента на его аэродинамическом поведении.

Деформация компонента изменяет его форму и, следовательно, аэродинамические нагрузки, которым он подвергается. Поэтому общая жесткость могла быть включена как ограничение при проектировании.

В предпочтительный пример осуществления, описываемый выше, могут быть внесены любые изменения, не выходящие за пределы объема изобретения, определенные в приводимой ниже формуле изобретения.

1. Способ автоматизированного проектирования конструкции панели (9) из композиционного материала, усиленной элементами жесткости, заключающийся в оптимизации целевой переменной, содержащий следующие этапы: получение имитационной модели (25) панели (9), включающей в себя всю релевантную информацию для анализа конструкции этой панели, из общей конечно-элементной модели (23); определение, по меньшей мере, одной изменяемой переменной проектирования панели (9), усиленной элементами жесткости; определение, по меньшей мере, одного ограничительного условия, которому должно удовлетворять проектное решение панели (9), усиленной элементами жесткости; создание, по меньшей мере, одного имитационного экспертного модуля (55) семейства видов повреждений панели (9), усиленной элементами жесткости, причем по меньшей мере, один имитационный экспертный модуль (55) семейства видов повреждений панели (9), усиленной элементами жесткости, учитывает взаимосвязи, существующие между различными видами повреждений в составе семейства видов повреждений панели; итерационное изменение переменных проектирования имитационной модели (25) панели (9), усиленной элементами жесткости, с целью оптимизации целевой переменной, учет в каждой итерации изменения распределения нагрузок, обусловленного предыдущей итерацией, и подтверждение удовлетворения, по меньшей мере, одному указанному ограничительному условию, а также требованиям по запасу прочности, связанным с предварительно заданными видами повреждений, с использованием указанного, по меньшей мере, одного имитационного экспертного модуля (55).

2. Способ по п.1, отличающийся тем, что целевая переменная представляет собой вес панели (9), усиленной элементами жесткости.

3. Способ по п.3, отличающийся тем, что предусматривает создание нескольких имитационных экспертных модулей (55) из семейств видов повреждений панели, усиленной элементами жесткости, и тем, что взаимосвязи, существующие между видами повреждений в различных имитационных экспертных модулях (55), учитываются при подтверждении соответствия коэффициентам запаса прочности, связанным с предварительно заданными видами повреждений, с использованием указанных экспертных модулей.

4. Способ по п.4, отличающийся тем, что семейства видов повреждений в указанных имитационных экспертных модулях (55) включают в себя одно или более из следующих: потеря устойчивости, допустимые повреждения и ремонтопригодность.

5. Способ по п.1, отличающийся тем, что указанная панель (9), усиленная элементами жесткости, представляет собой обшивку кессона самолета.