Машина для приготовления напитков

Иллюстрации

Показать всеПодающая головка для машины для приготовления напитков содержит подвижную первую часть и фиксированную вторую часть. Первая часть выполнена с возможностью перемещения относительно второй части между открытым положением и закрытым положением. В открытом положении первая часть расположена с возможностью загрузки капсулы в подающую головку. В закрытом положении первая часть и вторая часть расположены с возможностью удерживания упомянутой капсулы в положении выдачи. Подающая головка дополнительно содержит входной пробойник и выходной пробойник, которые ориентированы в одном и том же направлении и выполнены с возможностью поворота относительно фиксированной второй части между втянутым положением и пробивным положением. Уменьшаются габариты пробивного механизма. 4 н. и 40 з.п. ф-лы, 19 ил.

Реферат

Настоящее изобретение относится к улучшениям в машинах для приготовления напитков, в особенности к подающей головке для машины для приготовления напитков, являющейся машиной такого типа, которая использует расфасованные контейнеры для ингредиентов напитка.

Машины для приготовления напитков, такие как машины для заваривания кофе или чая, хорошо известны. Известны разработанные машины для приготовления напитков, которые выдают отдельные порции напитка непосредственно в сосуд, такой как чашка. Такие машины могут производить напиток из засыпанных ингредиентов напитка или из упаковок ингредиентов напитка, таких как коробочки, пакеты или капсулы. Пример такого типа упаковок показан в документе EP1440903. В последующем описании такие упаковки будут называться общим термином капсулы. Однако изобретение не ограничивается использованием одного конкретного типа коробочки, пакета или капсулы. Напитки изготавливаются посредством заваривания, смешивания, растворения или осаждения ингредиентов напитка в воде. Например, для кофейных напитков нагретая вода проходит через капсулы, чтобы образовывать раствор. Популярность использования капсул в таких машинах растет из-за их удобства и качества производимого продукта.

В общем, при использовании таких капсул в капсуле выполнены входное и выходное отверстия для поступления воды и выливания напитка. Обычно входное и выходное отверстие образованы пробивными элементами, причем либо капсула, либо пробивные элементы перемещаются для того, чтобы пробить входное отверстие и выходное отверстие. Известны машины для напитков, которые используют капсулу или платформу, которая держит капсулу и перемещает капсулу относительно фиксированного пробивного элемента. Также известны пробивные вертикально перемещающиеся пробивные элементы для пробивания входного отверстия в стационарной капсуле. Однако пробивные механизмы таких машин имеют тенденцию быть громоздкими, что приводит к большим габаритам машины.

Целью настоящего изобретения является разработка подающей головки и машины для приготовления напитков, включающих в себя улучшенный пробивной механизм.

Соответственно в настоящем изобретении разработана подающая головка для машины для приготовления напитков, содержащая подвижную первую часть и фиксированную вторую часть, причем

первая часть выполнена с возможностью перемещения относительно второй части между открытым положением и закрытым положением, причем

в открытом положении первая часть расположена для обеспечения возможности загрузки капсулы в подающую головку, причем

в закрытом положении первая часть и вторая часть расположены с возможностью удерживания упомянутой капсулы в положении выдачи, причем

подающая головка, дополнительно содержащая входной пробойник и выходной пробойник, причем

входной пробойник и выходной пробойник ориентированы по существу в одном и том же направлении и выполнены с возможностью поворота относительно фиксированной второй части между втянутым положением и пробивным положением.

Использование поворачивающихся входного и выходного пробойников позволяет получить более компактную подающую головку. Кроме того, пробивание входного отверстия и выходного отверстия в одном и том же направлении позволяет получить более компактный узел, поскольку требуется прокалывать капсулу только на одной стороне или поверхности.

Предпочтительно входной пробойник и выходной пробойник ориентированы по существу вертикально вверх в пробивном положении.

Предпочтительно входной пробойник и выходной пробойник ориентированы для пробивания самой нижней стороны упомянутой капсулы.

Предпочтительно втянутое положение входного пробойника и выходного пробойника ниже, чем пробивное положение.

Предпочтительно втянутое положение входного пробойника и выходного пробойника отклонено на 5-10 градусов от пробивного положения.

Более предпочтительно втянутое положение входного пробойника и выходного пробойника наклонено больше чем на 7,5 градусов от пробивного положения.

Фиксированная вторая часть может содержать горизонтальную опору для упомянутой капсулы, и входной пробойник и выходной пробойник проходят вертикально над горизонтальной опорой в пробивном положении.

Предпочтительно входной пробойник и выходной пробойник не проходят вертикально над горизонтальной опорой во втянутом положении. Преимущественно это помогает предотвращать контакт пользователя с пробойниками, когда первая часть находится в открытом положении. Кроме того, втягивание пробойников ниже уровня опоры позволяет более легкое удаление капсулы после выдачи.

Предпочтительно первая часть выполнена с возможностью поворота между открытым положением и закрытым положением.

Предпочтительно подающая головка дополнительно содержит двигатель для поворачивания входного пробойника и выходного пробойника между втянутым положением и пробивным положением. Это позволяет автоматизировать работу пробойников посредством устройства управления машины.

Предпочтительно подающая головка содержит заднюю часть и переднюю часть, причем двигатель расположен в направлении задней части подающей головки, и входной пробойник и выходной пробойник расположены в направлении передней части подающей головки. Таким образом, двигатель расположен на отдалении от частей подающей головки, которые подвергаются воздействию жидкостей при использовании. В особенности, выливание напитка из капсулы не проходит вблизи двигателя. Это помогает сохранять чистоту и правильность работы двигателя.

Предпочтительно двигатель расположен по существу на той же высоте, что входной пробойник и выходной пробойник при нахождении в поднятом положении. Преимущественно расположение по существу на той же высоте, что и высота расположения пробойников, а не непосредственно над или под пробойниками, позволяет изготовить более компактную подающую головку.

Предпочтительно двигатель соединен с входным пробойником и выходным пробойником посредством пробивного механизма.

Предпочтительно пробивной механизм установлен для преобразования вращательного перемещения двигателя в поворотное перемещение входного пробойника и выходного пробойника.

Предпочтительно подающая головка дополнительно содержит проход для удаления, в который упомянутая капсула может быть доставлена, причем проход для удаления расположен между входным и выходным пробойниками и двигателем. Размещая двигатель на противоположной от пробойников стороне прохода для удаления, исчезает необходимость для капсулы проходить над двигателем или рядом с двигателем. Снова это помогает сохранять чистоту двигателя.

Предпочтительно пробивной механизм охватывает проход для удаления.

В особенности, пробивной механизм может образовывать отверстие, и проход для удаления проходит через упомянутое отверстие.

Проход для удаления может содержать лоток удаления, причем лоток удаления, содержащий корпус лотка, причем корпус лотка проходит через упомянутое отверстие.

Пробивной механизм может содержать первичное звено, содержащее первый конец и второй конец, причем первый конец первичного звена присоединен к двигателю так, чтобы вращение двигателя вызывало продольное перемещение первичного звена.

Первичное звено может быть вытянуто в направлении продольной оси и выполнено с возможностью перемещения по существу вдоль своей продольной оси в ответ на вращение двигателя.

Пробивной механизм может дополнительно содержать вторичное звено, причем вторичное звено, содержащее первый конец и второй конец, причем первый конец вторичного звена соединен со вторым концом первичного звена, причем перемещение первичного звена заставляет вторичное звено вращаться относительно фиксированной второй части.

Предпочтительно вторичное звено содержит пару элементов вторичного звена.

Пробивной механизм может дополнительно содержать третичное звено, причем третичное звено, содержащее первый конец и второй конец, причем первый конец третичного звена соединен с первым концом вторичного звена, причем перемещение вторичного звена заставляет третичное звено вращаться относительно фиксированной второй части.

Предпочтительно третичное звено содержит пару элементов третичного звена.

Первый конец третичного звена также может быть соединен со вторым концом первичного звена.

Второй конец третичного звена может быть соединен с фиксированной второй частью.

Подающая головка может дополнительно содержать четвертичное звено, причем четвертичное звено соединено с возможностью вращения с фиксированной второй частью, причем второй конец вторичного звена соединен с возможностью вращения с четвертичным звеном.

Преимущественно вторичное звено и третичное звено образуют механизм шарнирного зажима. Преимущественно из-за этого вторичные и третичные звенья защелкиваются и имеют склонность оставаться в положении, связанном с пробивным механизмом, находящимся в поднятом положении до тех пор, пока двигателем не будет приложена положительная втягивающая сила.

Предпочтительно в пробивном положении вторичное и третичное звенья ориентированы по существу вертикально. Таким образом, вторичные и третичные звенья поглощают и противостоят вертикальным нагрузкам, приложенным вниз на пробивной механизм во время использования, когда первая часть находится в закрытом положении, и пробивной механизм поднят.

Подающая головка дополнительно содержит корпус, содержащий входной пробойник и выходной пробойник, причем корпус соединен с возможностью вращения с фиксированной второй частью.

Предпочтительно пробивной механизм содержит отверстие, через которое проходит проход для удаления.

Преимущественно использование скользящего и вращательного связующего механизма для пробивного механизма обеспечивает согласованную и надежную работу механизма. В особенности, учитывая, что часть связующего механизма может входить в контакт с жидкостями при использовании, элементы вращательного звена, которые преобразуют вращательное движение двигателя в поворотное движение пробойников предпочтительно для использования по сравнению с кулачковым и следящим устройством, так как кулачковая поверхность таких устройств может быть загрязнена засохшими отложениями из выдаваемых напитков.

Кроме того, настоящий связующий механизм имеет преимущество в том, что втягивание или опускание пробойников происходит под действием положительной силы (другими словами, пробойники втягиваются посредством связующего механизма), а не под действием силы гравитации или смещения под действием пружины, чтобы вернуться в свое втянутое положение. Это означает, что пробойники с меньшей вероятностью застрянут в поднятом положении.

Подающая головка может дополнительно содержать пробивной узел, причем пробивной узел содержит входной пробойник и выходной пробойник.

Предпочтительно пробивной узел содержит пробивной корпус, содержащий жидкостное входное отверстие и канал передачи, причем канал передачи, осуществляющий связь между жидкостным входным отверстием и входным пробойником.

Предпочтительно пробивной корпус дополнительно содержит единичный уплотнительный элемент, который окружает как входной пробойник, так и выходной пробойник.

Предпочтительно пробивной корпус, входной пробойник и выходной пробойник являются отдельными компонентами, которые при сборке образуют пробивной узел.

В настоящем изобретении также разработана машина для приготовления напитков, содержащая описанную выше подающую головку.

Дополнительно в настоящем изобретении разработана система подготовки напитков, содержащая машину для приготовления напитков по п.36 и одну или более капсул, причем одна или более капсул содержат один или более ингредиентов напитка.

В настоящем изобретении также разработан способ использования машины для приготовления напитков, имеющей подающую головку такого типа, которая имеет подвижную первую часть, фиксированную вторую часть, входной пробойник и выходной пробойник, причем входной пробойник и выходной пробойник ориентированы по существу в одном и том же направлении и выполнены с возможностью поворота относительно фиксированной второй части между втянутым положением и пробивным положением, содержащий этапы:

перемещение первой части в открытое положение;

загрузка капсулы в подающую головку;

перемещение первой части в закрытое положение так, чтобы зажимать капсулу в положении выдачи;

вращение входного пробойника и выходного пробойника в пробивное положение для пробивания упомянутой капсулы;

выдача напитка из капсулы;

вращение входного пробойника и выходного пробойника из пробивного положения во втянутое положение;

перемещение капсулы в положение удаления;

удаление капсулы.

Предпочтительно в пробивном положении как входной пробойник, так и выходной пробойник ориентированы по существу вертикально вверх.

Предпочтительно входной пробойник и выходной пробойник вращаются на 5-10 градусов между втянутым положением и пробивным положением.

Более предпочтительно входной пробойник и выходной пробойник вращаются на 7,5 градусов между втянутым положением и пробивным положением.

Предпочтительно перемещение входного пробойника и выходного пробойника осуществляется посредством двигателя.

Предпочтительно первая часть поворачивается между открытым положением и закрытым положением.

Предпочтительно капсула сдвигается между положением распределения и положением удаления.

Теперь, только с целью примера, будет описан вариант осуществления настоящего изобретения со ссылкой на сопроводительные чертежи, на которых:

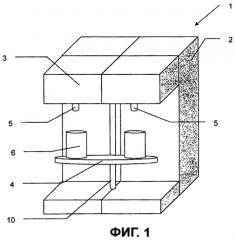

Фиг.1 представляет собой вид в перспективе первого варианта машины для приготовления напитков согласно настоящему изобретению, которая включает в себя первую и вторую подающую головку;

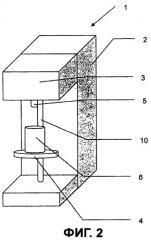

Фиг.2 представляет собой вид в перспективе второго варианта машины для приготовления напитков согласно настоящему изобретению, которая включает в себя одну подающую головку;

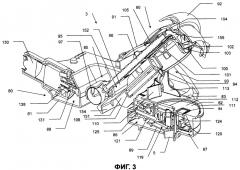

Фиг.3 представляет собой поперечное сечение вида в перспективе подающей головки согласно настоящему изобретению в открытом положении;

Фиг.4 представляет собой поперечное сечение вида в перспективе подающей головки из фиг.3 в открытом положении и с первой вставленной капсулой;

Фиг.5 представляет собой поперечное сечение вида в перспективе подающей головки из фиг.3 в закрытом положении с капсулой, находящейся в положении выдачи;

Фиг.6 представляет собой поперечное сечение вида в перспективе изображения подающей головки из фиг.3 в закрытом положении с пробивным узлом подающей головки, находящимся в поднятом положении;

Фиг.7 представляет собой поперечное сечение вида в перспективе подающей головки из фиг.3 в положении удаления;

Фиг.8а и 8b представляют собой вертикальные проекции подающей головки из фиг.3 с некоторыми частями, показанными в сечении, и с некоторыми пропущенными для ясности частями, показывающие перемещение направляющего элемента капсулы подающей головки;

Фиг.9а-9d представляют собой виды поперечных сечений подающей головки из фиг.8а и 8b с некоторыми частями, показанными в сечении, и со второй вставленной капсулой, показывающие перемещение направляющего элемента капсулы при закрытии подающей головки;

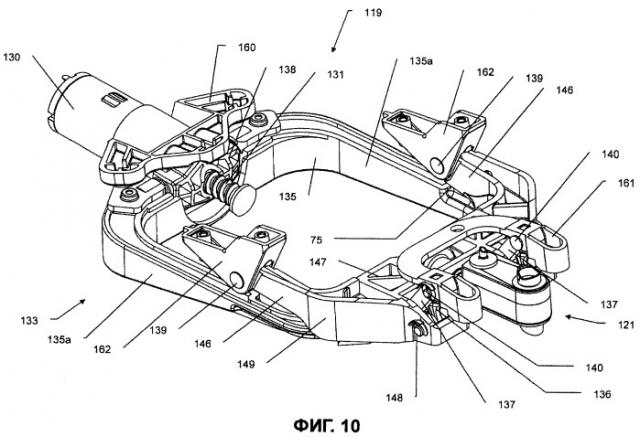

Фиг.10 представляет собой вид в перспективе пробивного механизма подающей головки из фиг.3;

Фиг.11а и 11b показывают работу пробивного механизма из фиг.10;

Фиг.12а-12с показывают пробивной узел подающей головки из фиг.3.

Каждая машина 1 для приготовления напитков, изображенная на фиг.1 и 2, содержит кожух 2, вмещающий в себя внутренние механизмы машины, такие как емкость для воды, насос, нагревательное средство и средство управления.

Машина 1 из фиг.2 содержит одно устройство заваривания (brewer). Машина 1 на фиг.1 содержит первое устройство заваривания и второе устройство заваривания, соединенные вместе.

Каждое устройство заваривания машины 1 содержит подающую головку 3, предусмотренную в направлении верхней части кожуха 2, в которую при использовании вставляется капсула, содержащая один или более ингредиентов напитка. Подающая головка или головки 3 присоединены к каркасу машины 1 при сборке. Подающие головки 3 предпочтительно идентичны. Напиток выдается из устройства заваривания через выпускной патрубок 5 посредством накачивания воды из емкости устройства заваривания через капсулу для образования напитка, который затем направляется через выпускной патрубок 5 в чашку 6. Как можно видеть на фиг.1, для машины с двумя устройствами заваривания предусмотрены два выпускных патрубка 5.

Как показано на фиг.3, подающая головка 3 содержит нижнюю часть 80, верхний механизм 90 и направляющий элемент 110 для капсулы. Некоторые части внешнего кожуха подающей головки были пропущены для ясности. На практике внешний кожух будет содержать ряд отлитых деталей, имеющих форму, позволяющую размещать и защищать внутренние компоненты подающей головки.

Нижняя часть 80 содержит корпус 81, образованный из верхней и нижней отлитых деталей. Корпус 81 образует полость 88 двигателя в направлении задней части подающей головки 3, полость 86 пробивного узла в направлении передней части подающей головки 3 и полость 87 считывателя штрихкода в самой передней части подающей головки 3. В передней части верхней поверхности корпуса 81 предусмотрена уплощенная опорная поверхность 82, в которой расположено отверстие 83 пробивного узла и окно 84 штрихкода. Сзади опорной поверхности 82 сформирована верхняя отлитая деталь для образования лотка 85 удаления, который открыт снизу подающей головки 3.

Верхний механизм 90 содержит раму 95 каретки, ручку 92, зажимной механизм 93, ходовой винт 96 и двигатель 97.

Рама 95 каретки образует основу верхнего механизма и обеспечивает структурный каркас для других компонентов верхнего механизма. Рама 95 каретки содержит удлиненную раму, проходящую от переднего конца 155 к заднему концу 154, как показано на фиг.3. Рама содержит два боковых элемента 151 и верхний элемент 152, соединяющий два боковых элемента 151. На верхнем элементе 152 предусмотрены две прямостоящих стенки 156, что наиболее ясно видно на фиг.9b. Каждый боковой элемент 151 содержит удлиненную боковую щель 106 и верхний элемент 152 содержит удлиненную верхнюю щель 153, как наиболее ясно видно на фиг.5. Рама 95 каретки предпочтительно образована из единой отлитой детали и симметрична относительно средней линии подающей головки 3.

Рама 95 каретки шарнирно присоединена к нижней части 80 посредством пары шарниров 98, образованных на прямостоящих стенках 156 в точках поворота 150, как наиболее ясно видно на фиг.9b и 9d. Шарниры 98 смещены от верхней поверхности нижней части 80 и расположены над уровнем опорной поверхности 82. Как наиболее ясно видно на фиг.9а, на которой пропущены некоторые части корпуса 91, шарниры 98 могут содержать выступ 157, имеющий зубья 158, которые вступают в зацепление с демпфирующим элементом во время поворота рамы 95 каретки для обеспечения, таким образом, контроля над скоростью поворота рамы 95 каретки. Демпфирующий элемент, например, может действовать для обеспечения того, что если ручка 92 подающей головки 3 отпущена, когда рама 95 каретки находится в поднятом положении, то рама 95 каретки поворачивается вниз контролируемым образом, а не входит в контакт с нижней частью 80 посредством свободного падения. Демпфирующий элемент может содержать выступ, подходящий для зацепления выступа 157 и демпфера, такой как вращающаяся лопатка, подвижная внутри вязкой демпфирующей жидкости, такой как масло.

Ручка 92 присоединена к раме 95 каретки и проходит вокруг передней части подающей головки 3. Ручка 92 шарнирно соединена с рамой 95 каретки посредством механизма таким образом, что когда рама 95 каретки находится в опущенном положении, ручка 92 может быть нажата для зацепления крючков, предусмотренных на ручке 92 с выступами, предусмотренными на нижней части 80, для того, чтобы обеспечить надежное удерживание рамы каретки в опущенном положении. Пример такого механизма описан в документе ЕР1440644. Однако такой механизм не относится к настоящему изобретению. Зажимной механизм 93 содержит чашеобразный зажимной элемент 100 и чашеобразное гнездо 94. На зажимном механизме 100 предусмотрен центральный выступ 101. На наружной части зажимного элемента 100 предусмотрено множество гибких выступов 102, которые входят в зацепление с направленным внутрь фланцем 103 гнезда 94 так, чтобы прочно фиксировать зажимной элемент 100 с гнездом 94 при сборке. На верхней поверхности гнезда 94 предусмотрен цилиндрический элемент 104, в который установлена резьбовая гайка 105. Резьбовая гайка 105 наживляется на ходовой винт 96. На гнезде 94 зажимного механизма 93 также предусмотрена пара выступов или тому подобного, которые вступают в зацепление с боковыми щелями 106 рамы 95 каретки и могут скользить вдоль боковых щелей 106 рамы 95 каретки с возможностью сохранения правильной ориентации гнезда 94 при работе ходового винта 96. Поэтому вращение ходового винта 96 может быть использовано для перемещения гнезда 94 и, следовательно, зажимного механизма 100 возвратно-поступательно вдоль продольной оси верхнего механизма 90 от переднего конца 155 к заднему концу 154 рамы 95 каретки, как будет описано ниже при обсуждении работы подающей головки 3. Как наилучшим образом показано на фиг.8а и 8b, гнездо 94 дополнительно содержит пару хвостовых частей 108, которые проходят назад от каждой стороны чашеобразного корпуса гнезда 94. Рядом с каждой хвостовой частью 108 или у их дистальных концов предусмотрен стержень 107, использование которого будет описано ниже.

Ходовой винт 96 установлен на раме 95 каретки. Ходовой винт 96 расположен в направлении верхней части рамы 95 каретки в отверстии, образованном верхней щелью 153, как показано на фиг.5. Таким образом, ходовой винт 96 проходит над гнездом 94 и проходит вдоль продольной оси верхнего механизма 90 от заднего конца 154 к переднему концу 155 рамы 95 каретки. Двигатель 97 оперативно соединен с задним концом ходового винта 96 и способен вращать ходовой винт 96 как по часовой, так и против часовой стрелки. Как показано, двигатель 97 установлен на раме 95 каретки поперечно продольной оси верхнего механизма 90 для экономии пространства и соединен с ходовым винтом 96 посредством подходящей зубчатой передачи, такой как коническая зубчатая передача.

Направляющий элемент 110 для капсулы расположен между нижней частью 80 и верхним механизмом 90. Направляющий элемент 110 для капсулы лежит на нижней части 80 и выполнен с возможностью скольжения относительно нижней части 80 при оперативном соединении с верхним механизмом 90, как описано ниже.

Направляющий элемент 110 для капсулы содержит кольцевой элемент 111 и две проходящие вертикально стенки 113. Кольцевой элемент 111 и стенки 113 выполнены в виде единой отлитой детали, например, из пластикового материала. Кольцевой элемент 111 содержит кольцо, образующее отверстие 112, имеющее форму, позволяющую вставлять капсулу 70. Нижняя поверхность направляющего элемента 110 для капсулы лежит на опорной поверхности 82. Хотя отверстие 112 строго соответствует форме капсулы 70, для точной ориентации и размещения капсулы оно слегка больше, чем капсула 70, так, чтобы капсула 70, расположенная внутри отверстия 112, лежала на опорной поверхности 82 нижней части 80, а не на самом направляющем элементе 110 для капсулы. Отверстие 112 имеет такую форму, чтобы размещать часть 71 ручки капсулы 70, как показано на фиг.4. Ручка 71, таким образом, ориентирована в направлении передней части подающей головки 3 и расположена симметрично на средней линии подающей головки 3.

На каждой стороне направляющего элемента 110 для капсулы расположены стенки 113 и, как наилучшим образом показано на фиг.8а и 8b, в каждой предусмотрена щель 114 дугообразной формы, в которую при сборке вставляются с возможностью скольжения стержни 107 гнезда 94. Таким образом, осуществляется взаимосвязь направляющего элемента 110 для капсулы и зажимного механизма. Каждая щель 114 содержит первую часть 115 в форме дуги, имеющей центр вращения, совпадающий с точкой 150 поворота зажимного механизма 93. Каждая щель 114 также содержит вторую часть 116 в форме дуги, чей мгновенный центр кривизны не совпадает с точкой 150 поворота. Функция щели 114 будет описана ниже.

Подающая головка 3 дополнительно содержит считыватель 120 штрихкода и пробивной механизм 119.

Считыватель 120 штрихкода расположен в полости 87 считывателя штрихкода и ориентирован для возможности передачи и получения сигналов через окно 84 штрихкода.

Пробивной механизм 119 содержит пробивной узел 121, двигатель 130, ходовой винт 131 и связующий механизм 133. Пробивной механизм 119 работает для поднятия и опускания пробивного узла 121. Пробивной узел 121 расположен в полости 86 пробивного узла нижней части 80.

Как показано на фиг.12а-12с, пробивной узел 121 содержит корпус 122 с установленным в нем входным пробойником 123 и выходным пробойником 124. В корпусе 122 предусмотрен канал 125, связывающий входной пробойник 123 с жидкостным входным отверстием 126 корпуса 122. Жидкостное входное отверстие 126 соединяется посредством труб с источником подачи воды при сборке подающей головки с оставшейся частью машины 1. Уплотнительный элемент 128 расположен на верхней поверхности корпуса 122, окружающей входной пробойник 123 и выходной пробойник 124. На уплотнительном элементе 128 предусмотрены возвышающиеся кольцевые части 129, окружающие пробивной элемент входного пробойника 123 и пробивной элемент выходного пробойника 124.

В полости 86 пробивного узла также предусмотрен лоток 89 патрубка, показанный на фиг.3, в который проходит пробивной узел 121. Лоток 89 патрубка действует как воронка для направления напитка, выливаемого через выходной пробойник 124 в выходной патрубок 5, расположенный у нижней части лотка 89 патрубка.

Двигатель 130 расположен у задней части подающей головки 3 на расстоянии от пробивного узла 121. Двигатель 130 расположен по существу на одной линии с продольной осью нижней части 80, но наклонен вниз слегка ниже горизонтали. Двигатель 130 присоединен к ходовому винту 131 посредством резьбового по существу U-образного заднего соединительного элемента 138, как наиболее ясно видно на фиг.10. На дистальном конце ходового винта 131 предусмотрен концевой упор. Двигатель 130 способен вращать ходовой винт 131 как по часовой, так и против часовой стрелки для того, чтобы перемещать задний соединительный элемент 131 возвратно-поступательно вперед и назад относительно нижней части 80.

Как показано на фиг.10, связующий механизм 133 содержит U-образное первичное звено 135, имеющее пару проходящих вперед плеч 135а, пару вторичных звеньев 136 и пару третичных звеньев 137, задний соединительный элемент 138 и передний соединительный элемент 149. Связующий механизм прикреплен к нижней части 80 посредством задней установочной пластины 160, передней установочной пластины 161 и двух боковых установочных пластин 162, которые все прочно прикреплены к нижней стороне верхней отлитой детали нижней части 80.

В боковых установочных пластинах 162 предусмотрена пара первых точек 139 поворота. В передних установочных пластинах 161 предусмотрена пара вторых точек 140 поворота.

Как наиболее ясно видно на фиг.10, 11а и 11b, U-образное первичное звено 135 присоединено с возможностью вращения у заднего конца к заднему соединительному элементу 138.

Передний соединительный элемент 149 содержит по существу U-образный элемент, имеющий два плеча 146 и соединительный мостик 147. Дистальные концы двух плеч 146 присоединены с возможностью вращения к первым точкам 139 поворота.

Вторичные звенья 136 присоединены с возможностью вращения к плечам 135а первичного звена у третьих точек 141 поворота так, что передний конец каждого плеча 135а первичного звена соединен с задним концом соответствующего вторичного звена 136. Противоположный конец каждого вторичного звена 136 присоединен с возможностью вращения к переднему соединительному элементу 149 у четвертых точек 148 поворота.

Третичные звенья 137 соединены между третьими точками 141 поворота (где соединены плечи 135а первичного звена и вторичные звенья 136) и вторыми точками 140 поворота на передней установочной пластине 161.

Пробивной узел 121 прочно прикреплен к соединительному мостику 147 переднего соединительного элемента 149, как показано на фиг.10. Пробивной узел 121 может быть альтернативно выполнен как единое целое с передним соединительным элементом 149.

Как наиболее ясно показано на фиг.10, связующий механизм 133 передает движущую силу от двигателя 130 у задней части подающей головки 3 к передней части подающей головки 3. Кроме того, посредством использования пары плеч 135а первичного звена, вторичных звеньев 136 и третичных звеньев 137, а также U-образных элементов 135, 149 связующий механизм проходит вокруг лотка 85 удаления, не мешая лотку, как показано на фиг.5.

Работа пробивного механизма 119 будет описана ниже.

Машина для приготовления напитков также содержит устройство управления для управления работой машины, включающее в себя управление работой компонентов каждой подающей головки 3, таких как двигатели 95, 130 и считыватель 120 штрихкода.

Подающая головка 3 также может иметь блокировочное устройство или датчики, связанные с управляющим устройством, для передачи в управляющее устройство данных о положении гнезда 94 на его ходовом винте 96, положении пробивного механизма 119 и положении верхнего механизма 90, например, находится ли верхний механизм 90 в закрытом положении. Обычно блокировочное устройство предусматривается для подтверждения закрытия ручки 92, когда верхний механизм 90 находится в самом нижнем положении. Работа подающей головки 3 прекращается, когда это блокировочное устройство показывает, что ручка 92 открыта.

В качестве альтернативы использованию блокировочного устройства на ходовом винте 96 для определения положения гнезда 94 может быть использовано управление с помощью замера тока. При замере тока контролируется ток, вырабатываемый двигателем 97, и управляющее устройство интерпретирует повышение значения вырабатываемого тока сверх заданного порогового значения, как указывающее на то, что гнездо 94 достигло одного из его концевых упоров либо на переднем конце 155, либо на заднем конце 154 рамы 95 каретки.

При использовании подающая головка 3 сначала открывается, чтобы можно было вставить капсулу 70 такого типа, которая имеет чашеобразную верхнюю часть 76, герметизированную эластичной мембраной 77 вокруг периферического фланца 78, посредством перемещения верхнего механизма 90 в поднятое положение, как показано на фиг.3. Открытие верхнего механизма достигается сначала посредством открытия ручки 92 для отцепления крючков от выступов нижней части 80 и затем поднятия ручки 92. Как показано на фиг.3 и фиг.9а, в поднятом положении верхнего механизма 90 направляющий элемент 110 для капсулы расположен в самом переднем положении для облегчения загрузки капсулы 70, и зажимной механизм 100 поднят как часть верхнего механизма 90. Направляющий элемент 100 для капсулы имеет такое расположение в результате взаимодействия стержней 107 хвостовых частей 108 в щелях 114 направляющего элемента 110 капсулы. В особенности, в поднятом положении каждый стержень 107 перемещен к вершине первой части 115 щели 114, как показано на фиг.9а.

Затем капсула 70 вставляется в отверстие 112 направляющего элемента 110 для капсулы так, что капсула 70 лежит на опорной поверхности 82, как показано на фиг.4. На фиг.4 показана подающая головка 3 с капсулой 70, имеющей относительно плоский профиль. Часть 71 ручки капсулы 70 выровнена в направлении передней части подающей головки 3 и лежит на средней линии подающей головки 3.

Затем верхний механизм 90 закрывается в положение, показанное на фиг.5, посредством нажатия вниз ручки 92. Закрытие верхнего механизма 90 заставляет направляющий элемент 110 для капсулы и капсулу 70 скользить назад поверх опорной поверхности 82 в положение выдачи, в котором капсула 70 правильно выровнена с отверстием 83 пробойника и окном 84 штрихкода. Перемещение назад направляющего элемента 110 для капсулы вызывается взаимодействием стержней 107 и щелей 114. Как показано на фиг.8а, 8b и фиг.9а-9d, вращение вниз верхнего механизма 90 заставляет зажимной механизм 93 также вращаться вниз, перемещая стержни 107 сначала вдоль первой части 115 щелей 114 и затем вдоль второй части 116. Перемещение стержней 107 вдоль первой части 115 щелей в положение, показанное на фиг.9с, не вызывает никакого перемещения направляющего элемента 110 для капсулы, поскольку центр кривизны первой части 115 совпадает с точкой вращения зажимного механизма. Однако дальнейшее вращение вниз зажимного механизма 93 вызывает скольжение назад направляющего элемента 110 для капсулы из-за того, что стержни 107 упираются в самую заднюю поверхность щелей 114, заставляя тем самым направляющий элемент 110 для капсулы перемещаться, чтобы обеспечивать перемещение стержней в положение, показанное на фиг.9d. В закрытом положении зажимного механизма 93 направляющий элемент 110 для капсулы перемещается в заднем направлении на расстояние от 7,8 до 10 мм.

В закрытом положении выступ 101 зажимного элемента 100 входит в относительно неглубокое центральное углубление 75, образованное в верхней части 76 капсулы 70. В зажимном элементе 100 также предусмотрено образование 79, выровненное с входной областью капсулы 100. Нижняя кромка зажимного элемента 100 выровнена и выполнена с возможностью контакта с периферическим фланцем 78 капсулы 70 в закрытом положении. Таким образом, в закрытом или зажатом положении зажимной элемент 100 действует на капсулу 70 с силой зажима. Эта сила в основном действует на центральную область капсулы 80 посредством выступа и на входную области капсулы 70 посредством образования 79. Однако если требуется, нижняя кромка зажимного элемента 100 может действовать с относительно малой силой на периферический фланец 78. На этой стадии пробивной узел 121 все еще опущен. Поэтому сила, действующая на капсулу 70, заставляет капсулу входить в контакт с опорной поверхностью 82. Таким образом, нижняя мембрана 77 передает некоторую приложенную нагрузку в область, сразу окружающую отверстие 83 пробойника. Кроме того, оставшаяся часть нагрузки, действующей на капсулу 70, передается через периферический фланец 78 там, где он контактирует с опорной поверхностью 82.

Закрытие верхнего механизма 90 также запускает работу считывателя 120 штрихкода, чтобы считывать штрихкод на капсуле 70 посредством передачи сигнала через окно 84 штрихкода. Полученный обнаруженный сигнал затем передается в устройство управления, которое тем самым определяет правильные параметры выдачи для вставленной капсулы, такие как температура воды, объем, время пропитывания и так далее.

Открытие верхнего механизма 90 после выполнения цикла выдачи и удаления происходит в результате обратного перемещения направляющего элемента 110 для капсулы, описанного выше.

Особое преимущество этого перемещения направляющего элемента 110 для капсулы заключается в возможности размещения капсул, имеющих относительно глубокие профили, такие как тип капсулы 70, показанной на фиг.9а-9d. Как показано на фиг.9а-9d, удерживание направляющего элемента 110 для капсулы в положении загрузки из фиг.9а до тех пор, пока зажимной механизм 93 не повернется частично вниз до точки, показанной на фиг.9с, позволяет нижней кромке зажимного элемента 100 не касаться задней точки 73 капсулы 70. Последующее перемещение назад капсулы 70 позволяет использовать зажимной элемент 100, который строго соответствует диаметру капсулы, без загрязнения кромки зажимного элемента на передней поверхности 74 капсулы или выступа 101 на сторонах относительно глубокого центрального углубления 75 капсулы 70. Таким образом, размер зажимного элемента 100 минимизируется без необходимости использовать по существу вертикальное перемещение зажимного механизма 93 для вставления капсул разной глубины.

Как показано на фиг.5, на этом этапе пробивной узел 121 находится в опущенном положении так, что входной пробойник 123 и выходной пробойник 124 находятся полностью ниже уровня опорной поверхности