Конструктивный элемент и способ изготовления этого элемента

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении конструктивного элемента, предназначенного для применения в строительстве воздушных судов, в типичном случае лонжерона крыла, содержащего перегородку и один или несколько прилегающих к перегородке элементов стрингеров. При осуществлении способа обеспечивают, по меньшей мере, первый и второй металлические блоки, причем предел упругости при сжатии первого металлического блока больше, чем аналогичный параметр второго металлического блока. Обрабатывают первый металлический блок с получением первой монолитной детали, которая содержит первую часть перегородки и, по меньшей мере, один элемент стрингера. Путем формовки второго металлического блока получают вторую деталь, которая содержит вторую часть перегородки. Осуществляют сборку деталей путем расположения частей перегородки торец к торцу по всей их общей длине так, чтобы часть стрингера прилегала ко второй части перегородки. Соединяют их путем сварки, преимущественно трением с перемешиванием. Изобретение позволяет изготовлять бифункциональные или многофункциональные конструктивные элементы, содержащие несколько собранных вместе деталей, в которых стрингеры обладают большой механической прочностью. 4 н. и 22 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к новому способу изготовления конструктивных элементов на основе алюминиевых сплавов, содержащих, по меньшей мере, два различных элемента, путем сборки деталей, которым заранее придана определенная форма. Изобретение может найти применение для изготовления конструктивных элементов, в частности лонжеронов в строительстве воздушных судов.

Уровень техники

В строительстве воздушных судов весьма привлекательными являются детали, обладающие механическими свойствами, различными для разных направлений. Это связано с тем, что некоторые детали подвергаются действию различных местных нагрузок и локально требуют различных технических решений. Так лонжероны, которые связывают верхние и нижние поверхности крыла, в своей верхней части подвергаются, главным образом, нагрузкам сжатия, а в своей нижней части - нагрузкам растяжения. Таким образом, лонжерон подвержен в основном изгибным и срезным нагрузкам. Элементами, наиболее пригодными для нагрузок сжатия, обычно являются элементы с большой статической механической прочностью, и в технических решениях, принятых в настоящее время для верхней поверхности, используются алюминиевые сплавы типа 7ХХХ, например, такие как сплав 7449 в состоянии Т79. С другой стороны, элементами, наиболее пригодными для нагрузок растяжения, обычно являются элементы, наиболее работоспособные при повреждениях, позволяющие избежать распространения трещин, и в технических решениях, принятых в настоящее время для нижней поверхности, используются алюминиевые сплавы типа 2ХХХ, например, такие как сплав 2024А в состоянии Т351.

Крылья самолетов состоят из множества элементов, сборка которых обычно производится посредством клепаных и болтовых соединений. В общем случае крыло состоит из переднего лонжерона, заднего лонжерона и, как исключение - из среднего лонжерона. Длина лонжерона измеряется в продольном направлении L (в направлении размаха крыла самолета) от корневой части крыла до его законцовки, высота лонжерона измеряется в поперечном направлении Н от нижней части крыла до верхней, а толщина лонжерона измеряется в направлении Е, то есть в направлении от передней кромки крыла до задней кромки. Толщина лонжерона невелика (обычно менее 200 мм), в то время как его высота может быть значительной (в корневой части порядка 1-2 м для транспортных самолетов большой вместимости), а его длина может составлять несколько метров. В поперечном сечении передний и задний лонжероны обычно имеют форму швеллера, в то время как средний лонжерон обычно имеет форму двутавровой балки. Лонжерон состоит из средней части, которую называют перегородкой, и торцов, которые обычно перпендикулярны перегородке и называются фланцами (основаниями). Лонжерон усиливают стрингерами, которые идут перпендикулярно продольному направлению и установлены через равные интервалы по длине лонжерона. Такие стрингеры (другое название «пилоны») могут быть получены путем сборки или, что более желательно, путем фрезерования из массы материала, и они составляют местные области увеличенной толщины. В целях предотвращения распространения трещин, которые возникают в зонах напряжений, на лонжероне может быть установлен ограничитель трещин, который располагается в нижней части лонжерона параллельно продольному направлению. Подобно стрингерам ограничитель трещин может быть получен путем сборки или, что более предпочтительно, путем машинной обработки.

Лонжероны в большинстве случаев получают целиком машинной обработкой из одного куска материала, что позволяет получить заметный выигрыш в производительности по сравнению с механической сборкой. Однако тогда приходится делать промежуточный выбор в отношении сплава и металлургического состояния, чтобы получить в верхней части достаточную статическую механическую прочность, а в нижней части - приемлемую работоспособность при повреждениях. Классический выбор сегодняшнего дня - это сплав 7010 или сплав 7040 в состоянии Т7651.

Однако было бы чрезвычайно полезно выпускать бифункциональный лонжерон, который в верхней своей части был бы оптимизирован к нагрузкам сжатия, а в нижней части - к нагрузкам растяжения. Такая оптимизация позволила бы сократить вес каждой из рассматриваемых частей и, следовательно, априори сократить вес всего лонжерона, что является фундаментальной задачей современного самолетостроения, поскольку это дает возможность сократить стоимость эксплуатации самолета. Кроме того, облегчение самолета заключает в себе увеличение нагрузок, прикладываемых к нижней поверхности и верхней поверхности. Неоптимизированный лонжерон ограничивает нагрузки, которые могут быть приложены к верхней поверхности и нижней поверхности.

Такой результат можно получить, осуществляя сборку двух частей, которые обладают различными свойствами, но которые внутри себя по существу однородны. Такая сборка может быть получена механическим путем (например, болтовыми или клепаными соединениями). Однако такой тип сборки занимает длительное время и является дорогостоящим, так как обязательно включает в себя сверление многочисленных отверстий и требует сложного оборудования. Кроме того, выигрыш в весе, получаемый благодаря оптимизации деталей, частично теряется из-за необходимости соединения деталей внахлест при их механической сборке. Другим способом сборки могла бы быть сварка лонжерона. Из известных способов сварки способом, пригодным для сборки деталей, выполненных из разных сплавов, в частности, является сварка трением с перемешиванием (Friction Stir Welding, FSW).

В заявке РСТ WO 98/58759 (British Aerospace) описывается гибридный брус, который получен из сплава 2000 и сплава 7000 сваркой трением с перемешиванием и из которого станочной обработкой получается лонжерон. В заявке также описываются лонжероны, собранные при помощи сварки трением с перемешиванием, и упоминается значимость оптимизации каждой детали лонжерона в зависимости от местных нагрузок. Однако в указанной заявке описание лонжерона очень схематичное, так как оно ограничивается только видом поперечного сечения швеллера.

Имеется масса технических трудностей, связанных со сваркой трением с перемешиванием. Во-первых, и это касается всех способов сварки, сварка трением с перемешиванием приводит к металлургическим изменениям в зоне сварки и в областях, ближних к зоне сварки, которые подвергаются тепловому воздействию, что может изменить механические свойства в указанных зонах. В многочисленных патентах и заявках на патент, таких как патент США 6168067, заявка США 2004/0056075, патент США 6902444, описывается тепловая обработка до и после сварочных операций, которая позволяет ограничить вредное влияние сварки на механические свойства соединения. Далее в случае сварки трением с перемешиванием, в частности, ограничивается толщина в зоне сварки. Так максимальная толщина, которая поддается сборке посредством электронно-лучевой сварки, имеет порядок 100 мм, в то время как при сварке трением с перемешиванием толщина имеет порядок 10 мм.

С другой стороны, сварка трением с перемешиванием имеет преимущество, так как позволяет получать сварные соединения многочисленных геометрических форм и позволяет сваривать вместе различные сплавы.

В европейской заявке ЕР 1547720 А1 (Airbus UK) рассматривается способ сборки посредством сварки двух деталей, которые в типичном случае получены из разных сплавов, с целью получения после машинной обработки конструктивной детали для применения в самолетостроении, такой как лонжерон. Чтобы обойти ограничения толщины, свойственные сварке трением с перемешиванием, в толще противоположных блоков формируют канавку, которая позволяет произвести их сборку, и в дальнейшем провести станочную обработку. Однако указанная канавка приводит к ослаблению стрингеров, которые в зависимости от фрезеровки содержат либо полость, либо выемку, которые могут потребовать добавления усиливающей детали путем клепки. Выполнение указанной канавки также требует дополнительных затрат.

В европейской заявке ЕР 1571079 А1 (Airbus France) описан лонжерон, имеющий впадину в средней части. Такой лонжерон может быть получен сборкой двух частей, которые выполнены из различных материалов и которые соединяются стыковой накладкой.

Раскрытие изобретения

Задача настоящего изобретения состоит в создании нового способа изготовления бифункционального или многофункционального конструктивного элемента, содержащего несколько собранных вместе деталей, при котором не только удастся избежать ослабления стрингеров, но который, напротив, обеспечит возможность получать стрингеры, обладающие механической прочностью, большей, чем прочность, получаемая традиционными способами.

Изобретение предлагает способ изготовления конструктивного элемента для использования в строительстве воздушных судов, в особенности лонжерона крыла, содержащего перегородку, которая проходит по существу в плоскости (L, Н), причем L является продольным направлением, а Н является поперечным направлением, при этом указанная перегородка имеет длину L1 и высоту Н1, а сам конструктивный элемент предназначен для работы с изгибными нагрузками, возникающими за счет момента, перпендикулярного плоскости (L, Н), а также содержащего один или более прилегающих к перегородке элементов стрингеров, которые по существу перпендикулярны указанной перегородке и проходят в поперечном направлении, при этом способ содержит этапы, при которых:

(i) обеспечивают, по меньшей мере, первый и второй металлические блоки, при этом предел упругости при сжатии первого металлического блока больше, чем предел упругости при сжатии второго металлического блока;

(ii) подвергают машинной обработке первый металлический блок таким образом, чтобы получить первую обработанную монолитную деталь S, которая содержит первую часть 51 перегородки длиной L1 и высотой Н4, меньшей, чем Н1, и, по меньшей мере, один элемент стрингера 3, прилегающий к первой части перегородки и перпендикулярный ей, высота Н'1 которого, по существу равная Н1, такова, что часть стрингера высотой Н'1-Н4 выходит за пределы первой части 51 перегородки;

(iii)получают путем формовки второго металлического блока, по меньшей мере, одну вторую деталь Т, которая содержит, по меньшей мере, вторую часть 52 перегородки длиной L1 и высотой Н5, проходящую в направлении высоты Н до высоты Н5, так что сумма Н4 и Н5 по существу равна Н1;

(iv) осуществляют сборку первой монолитной детали S со второй деталью Т путем расположения частей 51 и 52 перегородки торец к торцу по всей общей длине L1, так чтобы часть стрингера прилегала ко второй части перегородки.

Изобретение также относится к цельному конструктивному элементу, который может быть получен вышеописанным способом.

В третьем аспекте изобретение предлагает цельный конструктивный элемент для использования в строительстве воздушных судов, в особенности в качестве лонжерона крыла, содержащий перегородку, которая проходит по существу в плоскости (L, Н), причем L является продольным направлением от корневой части крыла к его законцовке, а Н является поперечным направлением от нижней части крыла к его верхней части, при этом указанная перегородка имеет длину L1 и высоту Н1, а также содержащий один или более прилегающих к перегородке элементов стрингеров 3, которые по существу перпендикулярны указанной перегородке и проходят в поперечном направлении, отличающийся тем, что

a) содержит, по меньшей мере, первую монолитную деталь S и вторую деталь (Т);

b) предел упругости при сжатии металлического блока, использованного для изготовления детали S, больше предела упругости при сжатии металлического блока, использованного для изготовления детали Т;

c) первая деталь S содержит первую по существу плоскую часть 51 перегородки длиной L1 и высотой Н4, меньшей, чем Н1, и, по меньшей мере, один элемент стрингера 3, который прилегает к первой части перегородки и по существу перпендикулярен ей, и высота Н'1 которого, по существу равная Н1, такова, что часть стрингера высотой Н'1-Н4 выходит за пределы первой части перегородки;

d) вторая деталь Т содержит, по меньшей мере, одну вторую по существу плоскую часть 52 перегородки длиной L1 и высотой Н5, такой, что сумма Н4 и Н5 по существу равна Н1;

первая монолитная деталь S и вторая деталь Т расположены рядом друг с другом таким образом, что части 51 и 52 перегородки соприкасаются торцами по всей общей длине L1, при этом часть стрингера, выходящая за пределы первой части перегородки, прилегает ко второй части перегородки.

Краткое описание чертежей

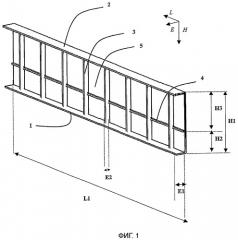

На фиг.1 схематически изображен лонжерон крыла.

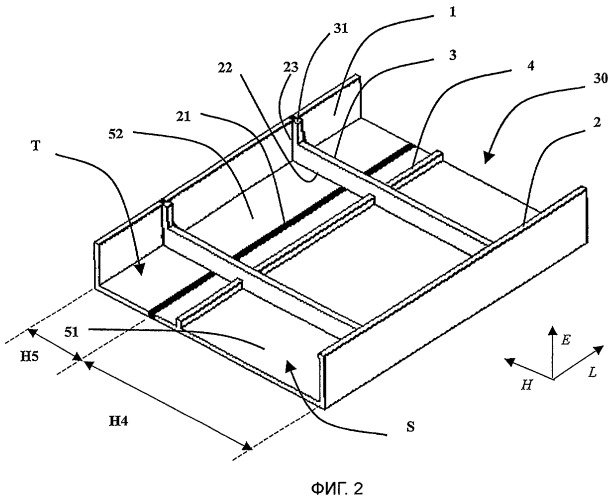

На фиг.2 показан пример конструктивного элемента, соответствующего настоящему изобретению.

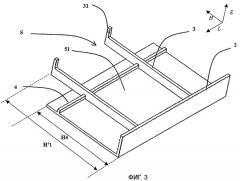

На фиг.3 показана соответствующая изобретению деталь (S), получаемая станочной обработкой из блока металла, обладающего высоким значением предела упругости при сжатии.

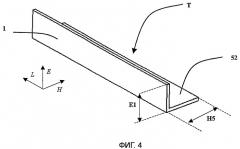

На фиг.4 показана соответствующая изобретению деталь (Т), которая при помощи сварки должна собираться вместе с деталью (S).

Фиг.5 представляет собой вид в плоскости (Н, L) конструктивного элемента по фиг.2.

Фиг.6а, 6b, 7а и 7b представляют собой поперечные сечения, соответственно, по линиям (F-F), (Е-Е), (D-D), (В-В) и (А-А).

На фиг.8 и 9 представлены виды с двух сторон лонжерона, соответствующего примеру осуществления настоящего изобретения.

На фиг.10 представлен другой пример осуществления конструктивного элемента в соответствии с настоящим изобретением.

Определения

Номенклатура алюминиевых сплавов указана в соответствии с правилами Ассоциации производителей изделий из алюминия (The Aluminum Association, Inc.), организации, известной специалистам в данной отрасли. Металлургические состояния определены в Европейском стандарте EN515. Химический состав стандартных алюминиевых сплавов определен, например, в стандарте EN573-3. Если не оговорено иное, то «статические механические свойства», то есть сопротивление Rm разрыву, предел Rp0.2 упругости и относительное удлинение А при разрыве определяются испытанием на разрыв согласно стандарту EN10002-1, место и направление взятия образцов для испытаний определяются стандартами EN485-1 (для продуктов проката) и EN755-1 (для продуктов экструзии). Предел упругости при сжатии измеряется посредством испытания, соответствующего стандарту ASTM E9. Коэффициент интенсивности напряжений определяется в соответствии со стандартом ASTM E647. Вязкость KIC измеряется согласно стандарту ASTM E399. Скорость распространения усталостных трещин (так называемое испытание da/dN) измеряется в соответствии со стандартом ASTM E647. Свойство «работоспособности при повреждениях» означает, в частности, вязкость и сопротивление распространению трещин.

Понятие «машинная обработка» охватывает любой процесс снятия металла, такой как точение, фрезерование, сверление, растачивание, нарезание резьбы, электроэрозионная обработка, шлифование, полирование.

Термин «конструктивный элемент» или «конструкционный элемент» механической конструкции представляет собой металлическую деталь, нарушение работы которой поставило бы под угрозу безопасность конструкции или безопасность тех, кто ее использует, или иных лиц.

В случае самолета, такие конструктивные элементы включают в себя элементы, которые образуют фюзеляж (например, обшивку фюзеляжа), стрингеры, перегородки, шпангоуты, крылья (например, обшивку крыла), стрингеры или элементы жесткости, нервюры и лонжероны, а также хвостовое оперение, образованное, в частности, горизонтальным и вертикальным стабилизаторами, а также балки пола, направляющие кресел и двери.

Термин «лонжерон» означает элементы удлиненной формы, то есть вытянутые, например, вдоль размаха крыла или элементов хвостового оперения.

Термин «монолитный конструктивный элемент» или «монолитная деталь» касаются элемента конструкции или детали, которая получена главным образом путем машинной обработки из единого блока материала-полуфабриката (полученного прокатыванием, экструзией, горячей штамповкой или фасонным литьем) без применения сборочных операций, таких как клепка, сварка и склейка с другой деталью.

В контексте данного описания понятие «цельный конструктивный элемент» означает конструктивный элемент, конструкция которого обеспечивает целостность материала на максимально возможном участке в целях снижения числа мест механической сборки. «Цельный конструктивный элемент» может быть получен либо глубоким фрезерованием, либо использованием элементов, форма которых образована, например, экструзией, горячей штамповкой или фасонным литьем, либо путем сварки элементов конструкции. Понятие «конструкция, полученная механической сборкой» означает конструкцию, в которой металлические листы, которые в зависимости от назначения конструктивного элемента (например, элемента фюзеляжа или элемента крыла) могут быть тонкими или толстыми, прикрепляются обычно путем клепки к стрингерам и/или шпангоутам (которые могут быть изготовлены станочной обработкой из полуфабрикатов, полученных экструзией или прокатыванием).

Понятие «бифункциональный или многофункциональный конструктивный элемент» относится в принципе к функциям, которые определяются металлургическими свойствами изделия, а не его геометрической формой.

Осуществление изобретения

Задача, которую ставит перед собой настоящее изобретение, заключается в новом способе изготовления бифункционального или многофункционального конструктивного элемента, содержащего несколько собираемых вместе деталей, в котором не только исключено ослабление стрингеров, но который, напротив, позволяет изготовлять стрингеры, обладающие большей механической прочностью, чем стрингеры, получаемые традиционными способами.

В соответствии с изобретением указанная задача решается способом изготовления конструктивного элемента, предназначенного для применения в строительстве воздушных судов, в типичном случае - лонжерона крыла, который содержит перегородку, проходящую по существу в плоскости (L, Н), где L - координата в продольном направлении, а Н - координата в поперечном направлении, причем перегородка имеет длину L1 и высоту H1, а сам конструктивный элемент рассчитан для работы с изгибной нагрузкой, вызванной моментом, перпендикулярным указанной плоскости (L, Н), и один или несколько прилегающих к перегородке элементов стрингеров, которые по существу перпендикулярны перегородке и которые проходят в поперечном направлении, при этом рассматриваемый способ содержит следующие этапы, при которых:

(i) обеспечивают, по меньшей мере, первый и второй металлические блоки, при этом предел упругости при сжатии первого металлического блока больше, чем предел упругости второго металлического блока;

(ii) подвергают машинной обработке первый металлический блок таким образом, чтобы получить первую обработанную монолитную деталь S, которая содержит первую часть 51 перегородки длиной L1 и высотой Н4, меньшей, чем Н1, и, по меньшей мере, один элемент стрингера 3, который прилегает к первой части перегородки, перпендикулярен ей, и высота Н'1 которого, по существу равная Н1, такова, что часть стрингера высотой Н'1-Н4 выступает за пределы первой части 51 перегородки;

(iii) путем формовки второго металлического блока получают, по меньшей мере, одну вторую деталь Т, которая содержит, по меньшей мере, вторую часть 52 перегородки длиной L1 и высотой Н5, проходящую в направлении высоты Н до высоты Н5, так что сумма Н4+Н5 по существу равна Н1;

(iv) осуществляют сборку первой монолитной детали S со второй деталью Т, располагая части 51 и 52 перегородки торец к торцу по всей общей длине L1, так чтобы часть стрингера прилегала ко второй части перегородки.

Желательно, чтобы по составу металлические блоки были из алюминиевого сплава и были получены из толстых заготовок листового металла, то есть из листового металла толщиной 12 мм и более, полученного из структурно-упрочненных алюминиевых сплавов. В предпочтительном варианте осуществления настоящего изобретения первый металлический блок получают из алюминиевого сплава серии 7ХХХ, при этом наиболее желательно, чтобы это был алюминиевый сплав, входящий в группу сплавов 7040, 7140, 7055, 7085, 7149, 7249, 7349, 7449. В другом предпочтительном варианте осуществления изобретения первый металлический блок получают из алюминиевого сплава, содержащего литий, при этом наиболее желательно, чтобы это был алюминиевый сплав, входящий в группу сплавов 2050, 2094, 2098, 2195, 2196 и 2199. В еще одном предпочтительном варианте осуществления изобретения, по меньшей мере, одну монолитную деталь Т получают из алюминиевого сплава серии 2ХХХ, при этом наиболее желательно, чтобы это был алюминиевый сплав, входящий в группу сплавов 2022, 2024, 2024А, 2027, 2056, 2139 или алюминиевый сплав, содержащий литий и входящий в группу сплавов 2050, 2094, 2098, 2195, 2196 и 2199.

Процессы формовки, используемые на этапе (iii), включают в себя прокатку, экструзию, штамповку, ковку и машинную обработку. Желательно, чтобы этап (iii) выполнялся машинной обработкой.

Сборка, осуществляемая на этапе (iv), может выполняться любым подходящим способом, в частности болтовыми соединениями, клепкой, склеиванием и сваркой. Способы сборки сваркой позволяют получить цельный конструктивный элемент, что является предпочтительным для настоящего изобретения, и включают в себя ацетиленокислородную сварку с присадочным металлом, дуговую сварку с нерасходуемыми электродами (TIG), дуговую сварку с расходуемыми проволочными электродами или полуавтоматическую сварку (MIG-MAG), сварку лазерным лучом, плазменную сварку, электронно-лучевую сварку, сварку трением с перемешиванием (FSW). В предпочтительном варианте осуществления настоящего изобретения в качестве способа сборки используется сварка трением с перемешиванием.

В случае сборки посредством сварки может выполняться тепловая обработка до и/или после станочной обработки, и/или сборочных операций на детали S, и/или после сборочных операций на детали Т, чтобы получить окончательное металлургическое состояние, наиболее подходящее для деталей и для зоны сварки. Может быть выполнена механическая обработка сварных швов, например дробеструйной обработкой.

Дополнительно может быть выполнен и окончательный этап, при котором конструктивный элемент, полученный на этапе (iv), подвергают машинной обработке с целью получения конечного цельного конструктивного элемента. Данный этап позволяет скорректировать дефекты, созданные сварочной операцией, и получить точные размеры цельного конструктивного элемента для его установки в конструкцию самолета.

На фиг.1 показан пример части лонжерона с С-образным поперечным сечением. Длина L1 лонжерона измеряется в продольном направлении L от корневой части крыла до его законцовки, высота Н1 измеряется в поперечном направлении Н от нижней части крыла до его верхней части, а толщина Е1 лонжерона измеряется в направлении E от передней кромки крыла до его задней кромки. Рассматриваемая часть лонжерона содержит нижний фланец 1, верхний фланец 2 и перегородку 5. Нижний и верхний фланцы обычно плоские, лежат в плоскости, которая в типичном случае параллельна плоскости (E, L) и проходят в направлении Е на толщину Е1, а в направлении L - на длину L1. Перегородка 5 обычно плоская, лежит по существу в плоскости (L, Н) и проходит в направлении Н на высоту Н1, а в направлении L - на длину L1. Перегородку 5 усиливают стрингеры 3, разнесенные друг от друга на равные интервалы. Стрингеры 3 представляют собой элементы, по существу перпендикулярные перегородке 5, которые проходят в поперечном направлении Н на высоту, близкую Н'1, которая почти равна высоте Н1, а в направлении E на толщину Е2, которая в общем случае меньше или равна Е1. Высоты Н'1 и Н1 различаются в основном соответственно толщине фланцев. Формы различных стрингеров в пределах одной и той же детали могут быть разными. Некоторые стрингеры могут быть рассчитаны на крепление к нервюрам и в связи с этим могут иметь соответствующую форму.

В случае конструктивного элемента, полученного машинной обработкой, имеет место непрерывность материала между стрингерами 3 и перегородкой 5.

На расстоянии Н2 от нижнего фланца может быть дополнительно добавлен ограничитель 4 трещин, который в общем случае короче, чем расстояние Н3 между самим ограничителем трещин и верхним фланцем. Назначение дополнительного ограничителя 4 трещин - предотвращение распространения трещин, которые появляются в нижней части, наиболее подверженной нагрузкам растяжения, в верхнюю часть лонжерона. В случае конструктивного элемента, полученного машинной обработкой, имеет место непрерывность материала между ограничителем 4 трещин и перегородкой 5.

На фиг.2 представлена перспективная проекция части 30 лонжерона, которая соответствует настоящему изобретению, и содержит два стрингера. Данная часть не ограничивает идею изобретения - ее можно удлинить таким образом, чтобы она включала n-стрингеров, необходимых для изготовления всего лонжерона. В рассматриваемом примере соответствующий изобретению лонжерон содержит две детали: первую монолитную деталь S и вторую деталь Т, которые собраны вместе. Перегородка 5 образована двумя частями 51 и 52 перегородок, которые принадлежат соответственно деталям S и Т, располагаются торец к торцу вдоль их всей общей длины L1, и, таким образом, сообща образуют перегородку 5. В соответствии с изобретением желательно, чтобы перегородка данной детали была сплошной. Детали S и Т показаны индивидуально на фиг.3 и 4. Согласно изобретению деталь S выполняют из блока материала, у которого предел упругости при сжатии выше, чем аналогичный параметр материала блока, используемого для изготовления детали Т. Желательно, чтобы деталь Т можно было изготовить из блока материала с коэффициентом интенсивности напряжений (по Каппу, Карр) более высоким, чем аналогичный коэффициент материала блока, используемого для изготовления детали S. В предпочтительном варианте осуществления изобретения по составу деталь S выполнена из сплава δ, в то время как деталь Т выполнена из сплава τ, при этом сплав δ предпочтителен с точки зрения получения высокой статической механической прочности, а сплав τ выгоден для получения высокой работоспособности при повреждениях. Стрингеры 3 составляют единую часть монолитной детали S, так чтобы получить механические свойства, наиболее благоприятные для сборки в целом. На фиг.3 показано, что стрингеры 3, которые по существу прилегают к части 51 перегородки и перпендикулярны ей, выступают за пределы части 51 перегородки в направлении Н. В типичном случае элемент 3 стрингера выступает в направлении высоты Н на высоту Н'1, близкую к Н1. Часть 51 перегородки проходит в направлении Н на высоту Н4 от верхнего фланца 2 таким образом, что часть стрингера высотой Н'1-Н4 выступает за пределы части 51 перегородки. Желательно, чтобы расстояние Н4 было больше, чем H1/2, чтобы получилась перегородка, образованная преимущественно элементом с высокой прочностью на сжатие. В предпочтительном варианте осуществления изобретения, стрингеры 3 выполнены целиком из сплава δ. Удлиняющий участок 31, который можно дополнительно сформировать на концах стрингеров 3, выступает в направлении Е на высоту, близкую к Е1, и облегчает крепление к детали Т. В частности, выгодно иметь стрингер с высоким значением предела упругости при сжатии, потому что нагрузки, прикладываемые к стрингерам, главным образом являются нагрузками сжатия, которые связаны с силами, стремящимися переместить верхнюю поверхность и нижнюю поверхность в направлении друг друга, а также с диагональными нагрузками.

В случае, когда соответствующий изобретению конструктивный элемент содержит ограничитель 4 трещин, желательно, чтобы последний был образован в детали S путем машинной обработки.

На фиг.4 показана деталь Т, у которой часть 52 перегородки имеет длину L1 и высоту Н5, так что сумма Н4+Н5 по существу равна Н1.

Имеются три различных области контакта между деталями Т и S: область 21, где части перегородки 51 детали S и 52 детали Т соприкасаются торец к торцу в направлении L, область 22, где часть стрингера 3, выступающая за пределы части 51 перегородки, соприкасается с частью 52 перегородки детали Т в направлении Н, и область 23, где торец стрингера детали S соприкасается с нижним фланцем 1 детали Т в направлении E. Наплавленный валик сварного шва, который желательно должен получаться при сварке трением с перемешиванием, образуется в областях 21, 22 и 23. Шов в области 21 соответствует сварному стыковому соединению в направлении L и Т-образному сварному соединению в местах соединения с каждым стрингером, швы в областях 22 и 23 соответствуют Т-образному сварному соединению в направлениях Н и E, соответственно.

Фиг.5 представляет собой вид в плоскости (Н, L) части 30 лонжерона по фиг.2. На фиг.5 также показаны места сечений, которые подробно представлены на фиг.6 и 7.

Фиг.6а представляет собой поперечной сечение (F-F) в плоскости (E, L) лонжерона, соответствующего примеру осуществления настоящего изобретения. Это вид в направлении нижнего фланца 1, контур которого также показан. В рассматриваемой плоскости стрингер 3 выходит из детали S, в то время как часть 52 перегородки выходит из детали Т. Сварочный шов, образованный в области 22, следует в направлении Н, и участвует в сборке деталей S и Т. Фиг.6b представляет собой поперечной сечение (Е-Е) в плоскости (Е, L) лонжерона, соответствующего примеру осуществления настоящего изобретения. Это вид в направлении нижнего фланца 1, контур которого также показан. В данном сечении часть 51 перегородки и стрингер 3 выходят из детали S. Фиг.6 с представляет собой поперечной сечение (D-D) ограничителя 4 трещин, взятое в плоскости (Е, L) лонжерона, соответствующего примеру осуществления настоящего изобретения. Это вид в направлении нижнего фланца 1, контур которого также показан. Ограничитель 4 трещин и стрингер 3 выходят из детали S. Фиг.7а представляет собой поперечное сечение (А-А) в плоскости (Е, Н) лонжерона, соответствующего примеру осуществления настоящего изобретения. Это вид в направлении стрингера 3, контур которого также показан. Деталь S торцом к торцу соприкасается с деталью Т в области 21. Фиг.7b представляет собой поперечной сечение (В-В) стрингера 3, взятое в плоскости (E, Н) лонжерона, соответствующего примеру осуществления настоящего изобретения. Данное сечение показывает, что стрингер 3 выходит из детали S и что он сварен с деталью Т в трех различных областях: 21, 22 и 23 в направлениях L, Н и E.

В случае сварки трением с перемешиванием реализуется дополнительное техническое преимущество изобретения, благодаря шву 21. Дело в том, что швы, полученные при сварке трением с перемешиванием, действуют как ограничители трещин, так же как и рассмотренный ограничитель 4 трещин. Этот эффект сварки трением с перемешиванием описан, например, в работе R.John (R.John, K.V.Jata, K.Sadananda, International Journal of Fatique 25 (2003) 939-948). Следовательно, сварочный шов 21 не дает трещинам, появившимся в детали Т, распространиться в деталь S. Наплавленный валик сварного шва, полученный при сварке трением с перемешиванием в области 21, может позволить отказаться от использования ограничителя трещин. Трещины, как правило, появляются в нижнем фланце и распространяются в перегородку. Наплавленный валик сварного шва, полученный при сварке трением с перемешиванием в области 21, расположен достаточно далеко от нижнего фланца, чтобы напряжения в нем не были слишком велики, но достаточно близко к фланцу, чтобы быстро останавливать распространение трещин; желательно, чтобы шов располагался ближе к средней линии крыла. Желательно, чтобы расстояние Н4 было в интервале от (2/3)*Н1 до (5/6)*Н1.

На фиг.8 и 9 с двух сторон показана деталь, соответствующая настоящему изобретению и содержащая восемь стрингеров 3. Сварочные швы 22 для каждого стрингера показаны на фиг.9.

В предпочтительном варианте осуществления изобретения конструктивный элемент содержит только две монолитные детали, деталь S и деталь Т, которые собраны вместе при помощи сварки.

В другом варианте осуществления изобретения деталь Т сформирована из двух деталей Та и Тb, которые собраны вместе при помощи сварки, что является желательным. Такой вариант осуществления является экономически целесообразным, так как дает возможность изготовлять деталь Т с использованием минимума материала в необработанном виде, который по составу, например, является сплавом τ. На фиг.10 представлен пример детали, изготовленной в соответствии с данным способом. Деталь Та содержит часть 52 перегородки, при этом детали Та и Тb вместе образуют нижний фланец 1. Дополнительный шов 24, который следует в продольном направлении L и который параллелен шву 21 и перпендикулярен швам 22 и 23, выполняют, чтобы соединить вместе детали Та и Тb. В предпочтительном варианте осуществления изобретения деталь Та собирают с деталью S прежде, чем соединять деталь Тb с деталями Та и S, и поэтому сварные швы создаются в следующем порядке: 21, 22, 24 и 23.

Согласно изобретению плиту, которая по составу является сплавом δ, отливают в соответствии со способами, которые известны специалистам в данной области техники. Желательно, чтобы сплав δ являлся структурно упрочненным сплавом, который позволяет получить улучшенные статические механические свойства (R02, Rm). В предпочтительном варианте осуществления настоящего изобретения указанный сплав σ является алюминиевым сплавом серии 7ХХХ, при этом наиболее желательно, чтобы это был алюминиевый сплав, входящий в группу сплавов 7040, 7140, 7055, 7085, 7149, 7249, 7349, 7449. В другом предпочтительном варианте осуществления изобретения указанный сплав δ является алюминиевым сплавом, содержащим литий, при этом наиболее желательно, чтобы это был алюминиевый сплав, входящий в группу сплавов 2094, 2195, 2196 и 2199. Полученную плиту подвергают гомогенизации, повторному нагреву, горячей прокатке, помещают в раствор, подвергают быстрому охлаждению и дополнительно могут подвергнуть действию растягивающей нагрузки согласно условиям, известным специалистам в данной области техники, чтобы получить толстый лист, обладающий требуемыми размерами. Полученный толстый лист затем подвергают машинной обработке, чтобы получить деталь S. Кроме того, плиту, которая по составу является сплавом τ, отливают в соответствии со способами, которые известны специалистам в данной области техники. Желательно, чтобы сплав τ являлся алюминиевым сплавом, обладающим увеличенной работоспособностью при повреждениях, то есть обладающий такими свойствами, как вязкость и сопротивление распространению усталостных трещин. В предпочтительном варианте осуществления настоящего изобретения указанный сплав τ является алюминиевым сплавом серии 2ХХХ, при этом наиболее желательно, чтобы это был алюминиевый сплав, входящий в группу сплавов 2024, 2024А, 2056, 2098. Плиту из алюминиевого сплава τ подвергают гомогенизации, осуществляют металлургические превращения при высокой температуре и дополнительно при низкой температуре, чтобы получить толстый лист, обладающий требуемыми размерами. Полученный толстый лист сплава τ затем подвергают станочной обработке, чтобы получить деталь Т. В другом примере осуществления изобретения деталь Т получают экструзией из болванки слава τ.

Детали S и Т затем располагают относительно друг друга таким образом, чтобы части 51 и 52 перегородки вместе образовали перегородку (5), и удерживают в данном положении при помощи соответствующего приспособления.

Затем путем сварки трением с перемешиванием получают сварочные швы: 21 - сварочный шов встык между частями 51 и 52 перегородки деталей S и Т в направлении L, 22 - Т-образный сварочный шов между стрингером 3 и частью 52 перегородки детали Т, и 23 - Т-образный сварочный шов между стрингером 3 и фланцем 1 детали Т. В общем, имеется только один шов типа 21, длина которого равна окончательной длине детали, при этом на каждый стрингер приходится один шов типа 22 и один шов типа 23. В предпочтительном варианте осуществления настоящего изобретения для получения указанных швов используется сварка трением с перемешиванием. Порядок формирования швов 21, 22 и 23 не представляет важности, но установлено, что предпочтительным является формирование швов в порядке 21, 22 и 23.

После сборки выполняет