Способ создания наноструктур на основе нанотрубок

Иллюстрации

Показать всеИзобретение относится к области нанотехнологии и наноматериалов, изготовлению и обработке наноструктур и может быть использовано для создания солнечных элементов, элементной базы наноэлектроники и наносистемной техники, зондов в сканирующей зондовой микроскопии, чувствительных элементов датчиков, проводящих каналов транзисторов, наполнителей композитных материалов, защитных и теплоотводящих пленочных покрытий. Технический результат - повышение качества соединения нанотрубок, обеспечение универсальности соединения нанотрубок как на вершинах, так и на боковых поверхностях нанотрубок. Способ создания наноструктур на основе нанотрубок заключается в подготовке подложки, на которую наносят каталитический слой, после чего ее передают в реакторный блок, где создают рабочее давление, далее подложку нагревают и одновременно в реактор подают буферные газы, затем между электродами реактора создают электрическое поле, в результате чего инициируют плазму, затем в реактор подают реакционный газ и осуществляют соединение нанотрубок. После этапа формирования нанотрубок реактор продувают быстрым потоком буферного газа, причем этапы создания электрического поля и подачи реакционного газа повторяют многократно и наращивают созданные ранее нанотрубки. 1 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к области нанотехнологии и наноматериалов, изготовлению и обработке наноструктур и может быть использовано для создания солнечных элементов, элементной базы наноэлектроники и наносистемной техники, зондов в сканирующей зондовой микроскопии, чувствительных элементов датчиков, проводящих каналов транзисторов, наполнителей композитных материалов, защитных и теплоотводящих пленочных покрытий и т.д.

Известен способ получения нанотрубок электродуговым методом (патент US 2007/0256929 А1, МПК С23С 14/00, МПК С25В 11/02 от 8.11.07), включающий подготовку подложки, установку графитовой мишени внутри реактора, задание необходимого межэлектродного расстояния. При этом формирование нанотрубок происходит на заранее подготовленной подложке в атмосфере гелия, где дуговой разряд инициируется в камере со стенками, охлаждаемыми водой, при давлении буферного газа (аргон) порядка 500 Торр.

Общие операции с заявляемым способом:

а) подготовка подложки;

б) охлаждение стенок камеры;

в) использование буферного газа;

г) создание рабочего давления в реакторе.

Причинами, препятствующими достижению технического результата, являются высокая чувствительность параметров распыления к току дуги, обусловленная взаимодействием графитового электрода с дуговым разрядом; ограниченная величина зазора между электродами; загрязнение подложки, связанное с образованием различных наночастиц или аморфного углерода из большей части графитового анода.

Известен также способ получения массивов нанотрубок под воздействием лазерного облучения (патент US 2008/0152575 А1, МПК D01F 9/12 от 26.01.08), включающий операции подготовки подложки, создания на ней адгезионного слоя, формирование каталитического слоя, подачу буферного газа, подачу реакционного газа, создание рабочего давления, фокусировку лазерного луча на подложке для локального разогрева. В данном способе массивы углеродных нанотрубок образуются на коагулировавших частицах каталитического материала (Fe, Ni, Co) вследствие локального разогрева поверхности лазерным лучом и инициирования процесса в области нагрева. Общие операции с заявляемым способом:

а) подготовка подложки;

б) создание адгезионного слоя на подложке;

в) создание каталитического слоя поверх адгезионного слоя;

г) создание рабочего давления в реакторе;

д) подача буферного газа;

е) подача реакционного газа.

Причинами, препятствующими достижению технического результата, является неэффективная обработка образца по всей поверхности за счет применения лазерного луча для локального разогрева поверхности подложки и инициирования процесса роста нанотрубок, обусловленного необходимостью точной настройки лазера и фокусирующей системы.

Из известных наиболее близким по технической сущности и достигаемому эффекту является способ создания многоуровневой памяти на основе нанотрубок (патент US 7,307,272 В2, МПК H01L 29/06 от 11.12.2007), в предложенном способе нанотрубки получают разложением углеродсодержащего и буферного газов в разряде, созданном под действием постоянного тока и давления на специально подготовленной подложке со слоем каталитического материала (Fe, Ni, Со, Мо). После чего у полученных нанотрубок типа «зигзаг» и «кресло» необходимо провести зачистку соединяемых концов, соединение зачищенных концов нанотрубок, включающее доставку последовательно расположенных пар нанотрубок типа «зигзаг» и «кресло» в место сборки; возбуждение первого соединения нанотрубок путем сообщения энергии, превышающей значение энергии связи нанотрубок, снижение энергии до уровня энергии связи нанотрубок, введение каталитического элемента в стык. Общие операции с заявляемым способом:

а) подготовка подложки;

б) создание каталитического слоя;

в) создание разряда постоянного тока;

г) создание рабочего давления в реакторе;

д) подача углеродсодержащего газа;

е) подача буферного газа;

ж) соединение нанотрубок.

Причинами, препятствующими достижению технического результата, являются неэффективное соединение нанотрубок за счет применения нерациональных операций по соединению нанотрубок, обусловленное механическим соединением нанотрубок; необходимостью зачистки соединяемых концов нанотрубок, их селекцией, доставкой к месту соединения и фиксации на подложке; соединением нанотрубок только на вершинах; использование нанотрубок только из одного материала; длительное время формирования наноструктур.

Задачей предлагаемого метода является повышение качества соединения нанотрубок; обеспечение универсальности соединения нанотрубок как на вершинах, так и на боковых поверхностях нанотрубок.

Технический результат достигается за счет того, что вместо механического соединения нанотрубок, после этапа формирования нанотрубок ректор продувают быстрым потоком буферного газа, причем этапы создания электрического поля и подачи реакционного газа повторяют многократно и наращивают созданные ранее нанотрубки, причем после продувки реактора быстрым потоком буферного газа подложку охлаждают и извлекают из реактора, затем на заданных областях на нанотрубки осаждают новый материал или проводят их травление, после чего многократно повторяют этапы создания электрического поля и подачи реакционного газа и получают наноструктуры с различными физико-химическими свойствами и конфигурацией.

Для достижения необходимого технического результата при создании наноструктур на основе нанотрубок, заключающегося в подготовке подложки, на которую наносят каталитический слой, после чего ее передают в реакторный блок, где создают рабочее давление, далее подложку нагревают и одновременно в реактор подают буферные газы, затем между электродами реактора создают электрическое поле, в результате чего инициируют плазму, затем в реактор подают реакционный газ и осуществляют соединение нанотрубок, отличающийся тем, что после этапа формирования нанотрубок ректор продувают быстрым потоком буферного газа, причем этапы создания электрического поля и подачи реакционного газа повторяют многократно и наращивают созданные ранее нанотрубки, причем после продувки реактора быстрым потоком буферного газа подложку охлаждают и извлекают из реактора, затем на заданных областях на нанотрубки осаждают новый материал или проводят их травление, после чего многократно повторяют этапы создания электрического поля и подачи реакционного газа и получают наноструктуры с различными физико-химическими свойствами и конфигурацией.

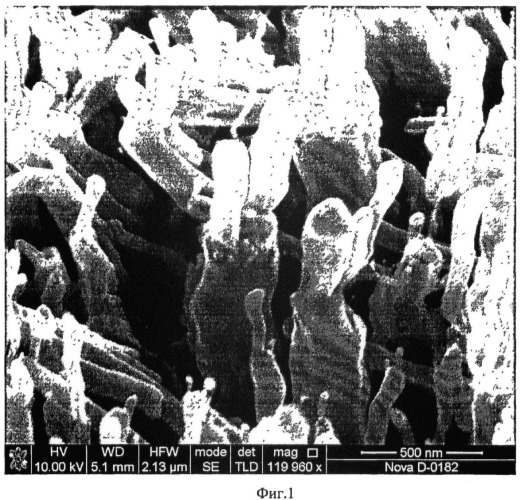

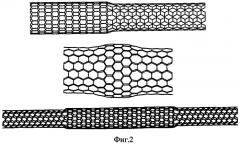

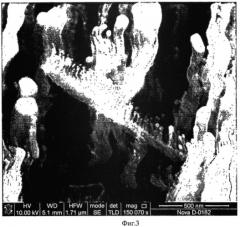

На Фиг.1 приведено РЭМ-изображение нанотрубок, нарощенных на вершинах выращенных нанотрубок. На Фиг.2 приведена структура нарощенных нанотрубок. На Фиг.3 приведено РЭМ-изображение нанотрубок, нарощеных на боковой поверхности выращенной нанотрубки.

Работает способ следующим образом.

В реакционную камеру помещается подложка, представляющая собой пластину из материала, пригодного для формирования требуемой наноструктуры. Подложкой также может служить пластина со специально сформированным рельефом или пленкой из материалов, отличных от материала самой пластины.

Реакционная камера представляет собой реакторный блок установки, в основе работы которой лежит метод осаждения материалов из газовой фазы.

В зависимости от типа установки (кластерная, многореакторная, однореакторная), количества одновременно обрабатываемых пластин (с групповой или поштучной обработкой), области рабочего давления (атмосферное, низкое, высокое), формы реактора установки (вертикального трубчатого, горизонтального трубчатого, колпакового, конвейерного, планарного плоскопараллельного типа), способа нагрева пластин (радиационный, резистивный, индукционный), распределения температуры реактора (с холодной стенкой, с горячей стенкой, супергорячей стенкой), способа активации процесса (плазменная, фотонная) или состава осаждаемых материалов формирование наноструктур на основе нанотрубок возможно осуществлять как в едином технологическом цикле так и в несколько технологических циклов:

а) в едином технологическом цикле наращивание наноструктур (Фиг.1) осуществляется в отработанных режимах. Такой цикл особенно эффективен при массовом промышленном производстве наноструктур. Основные этапы технологического цикла могут включать:

1) подготовку подложки;

2) передачу подложки в реакторный блок;

3) создание необходимого давления в камере;

4) нагрев подложки и/или подаваемого газа;

5) подачу реакционного газа (при необходимости и буферного);

6) подачу водяных паров

7) создание внешних условий (электрическое поле, магнитное поле, плазма или другие внешние условия);

8) продувку камеры быстрым потоком буферного газа;

9) охлаждение подложки и реакционной камеры;

10) извлечение сформированной наноструктуры.

Пункты 5-8 могут повторяться многократно в любой комбинации, до тех пор, пока не будет нарощена требуемая наноструктура на основе нанотрубок. При этом п.6) и п.8) не являются обязательными, а их использование определяется лишь технологическим циклом, отработанным на производстве.

В зависимости от конкретного типа установки для получения нанотрубок технологический цикл может отличаться от описанного выше, но многократно повторяющиеся этапы создания электрического поля и подачи реакционного газа, позволяющие осуществить процедуру наращивания нанотрубок, являются обязательными для любой установки и технологического цикла,

б) использование нескольких технологических циклов позволяет приостанавливать процесс формирования с последующей разгерметизацией камеры и извлечением подложки для промежуточного контроля или модификации (травление структуры или подпыления материала) уже полученных нанотрубок с возможностью возобновления новой стадии наращивания. Этот способ незаменим при создании экспериментальных образцов наноструктур на основе нанотрубок для исследовательских целей.

При этом вместо способа механического соединения нанотрубок, описанного в прототипе, наноструктуры формируются путем наращивания нанотрубок, что повышает качество сочленения наноструктур (Фиг.2), так как прочность химических связей значительно выше прочности механического соединения, а также исключаются операции селекции нанотрубок, их перемещения и закрепления на подложке.

Создание внешнего электрического поля в процессе формирования нанотрубок позволяет ориентировать их в направлении вектора напряженности электрического поля, что делает возможным наращивание не только на вершинах, но и на боковых поверхностях нанотрубок (Фиг.3).

Так как свойства получаемых нанотрубок определяются составом материала, из которого они синтезируются (реакционного газа, используемых катализаторов и веществ, вводимых на этапе модификации), то применение различных химических веществ при наращивании позволяет создавать наноструктуры с различными свойствами, включая сверхпроводящие.

На производстве осуществление данного способа возможно с помощью кластерного сверхвысоковакуумного нанотехнологического комплекса НАНОФАБ (производство ЗАО «Нанотехнология МДТ», г. Зеленоград), при этом в составе комплекса необходимо наличие следующих модулей со стандартными заводскими характеристиками: модуль фокусированных ионных пучков (FIB CVD), модуль химического осаждения из газовой фазы (PECVD), модуль импульсного лазерного осаждения (PLD). Создание каталитического слоя толщиной 5-30 нм осуществляется в модуле PLD путем распыления никелевой (железной, молибденовой или медной) мишени лазерным пучком мощностью 350 Вт, длительностью импульса 20 нс, временем напыления 10 мин. В зависимости от материала подложки, для лучшей адгезии каталитического слоя к поверхности подложки, после очистки поверхности подложки возможно нанесение адгезионного слоя (ванадий, хром) с толщиной 10-20 нм. Затем подложку со слоем каталитического металла передают в модуль PECVD, в котором осуществляется выращивание углеродных нанотрубок. Выращивать углеродные нанотрубки можно при следующем режиме: температура нагрева подложки - 750°С, время нагрева - 20 мин, давление в ректоре - 4,5 Торр, скорость прокачки аргона во время нагрева - 40 см3/мин, скорость прокачки аммиака во время нагрева - 15 см3/мин, напряжение инициации плазмы - 800 В, расстояние между электродами - 12 мм, время роста - 20 мин, скорость прокачки ацетилена во время роста - 70 см3/мин, скорость прокачки аммиака во время роста - 210 см3/мин, скорость прокачки аргона во время охлаждения и продувки реактора - 100 см3/мин. Затем подложку с сформированными нанотрубками передают в модуль FIB CVD, где с помощью фокусированного ионного пучка и системы газовых инжекторов осуществляют локальное травление областей на подложке или осаждение нового материала на исходные нанотрубки. При этом ускоряющее напряжение ионной пушки составляет 30 кВ, ток ионного пучка от 5 пА до 100 нА. При подаче металлоорганических соединений из газовых инжекторов в зону воздействия ионного пучка происходит осаждение подаваемого материала (вольфрам, углерод, платина и др.) на нанотрубки. Таким образом в модуле FIB CVD осуществляется модификация нанотрубок. После модифицированные нанотрубки передают в модуль PECVD, где осуществляют наращивание нанотрубок. Режимы наращивания аналогичны режимам выращивания углеродных нанотрубок.

Таким образом, предлагаемый способ представляет собой создание наноструктур на основе нанотрубок.

По сравнению с аналогичными способами предлагаемый способ формирования наноструктур на основе нанотрубок позволяет повысить качество соединения нанотрубок за счет более прочных химических связей, образующихся во время наращивания, по сравнению с механическими соединениями; исключить операции селекции нанотрубок, зачистки концов нанотрубок, их перемещения и закрепления на подложке, что позволяет значительно ускорить процесс формирования наноструктур и обеспечивает универсальность соединения нанотрубок как на вершинах, так и на боковых поверхностях нанотрубок; создавать наноструктуры с различными свойствами, включая сверхпроводящие, за счет использования различных химических веществ в процессе наращивания нанотрубок; осуществлять процесс наращивания нанотрубок как в едином технологическом цикле, так и в несколько технологических циклов, что обеспечивает универсальность применения предлагаемого способа.

1. Способ создания наноструктур на основе нанотрубок, заключающийся в подготовке подложки, на которую наносят каталитический слой, после чего ее передают в реакторный блок, где создают рабочее давление, далее подложку нагревают и одновременно в реактор подают буферные газы, затем между электродами реактора создают электрическое поле, в результате чего инициируют плазму, затем в реактор подают реакционный газ и осуществляют соединение нанотрубок, отличающийся тем, что после этапа формирования нанотрубок реактор продувают быстрым потоком буферного газа, причем этапы создания электрического поля и подачи реакционного газа повторят многократно и наращивают созданные ранее нанотрубки.

2. Способ по п.1, отличающийся тем, что после продувки реактора быстрым потоком буферного газа подложку охлаждают и извлекают из реактора, затем на заданных областях на нанотрубки осаждают новый материал или проводят их травление, после чего многократно повторяют этапы создания электрического поля и подачи реакционного газа и получают наноструктуры с различными физико-химическими свойствами и конфигурацией.