Способ изготовления специального взаимозаменяемого профиля

Иллюстрации

Показать всеИзобретение относится к области черной металлургии. Способ включает прокатку детали при температуре 1120-1170°С до суммарного обжатия 82-85% от площади поперечного сечения раската. Далее производят выдержку в течение 15-17 с и формирование готового профиля. Затем в течение 0,3-0,4 с осуществляют предварительное ускоренное охлаждение одновременно фланцев с внутренней стороны и дна с внешней и внутренней сторон. Затем производят выдержку в течение 0,035-0,045 с и принудительное охлаждение всего изделия в течение 0,7-0,9 с. Техническим результатом изобретения является повышение прочностных характеристик при сохранении пластических характеристик по всем элементам профиля и обеспечение равномерной мелкозернистой структуры по всему профилю. 3 ил., 2 табл.

Реферат

Изобретение относится к черной металлургии, в частности к изготовлению сложных профилей проката с использованием тепла прокатного нагрева при ускоренном охлаждении проката в потоке непрерывных среднесортных станов, а именно специального взаимозаменяемого профиля, преимущественно для крепи горных выработок.

Известен способ термической обработки фасонных профилей проката при изготовлении швеллеров и балок из различных марок сталей, включающий предварительное ускоренное охлаждение тонких элементов профиля со скоростью 150-300°С/с до среднемассовой температуры 750-600°С с последующей прерванной закалкой всего профиля и охлаждение на воздухе (SU №933736, кл. C21D 8/00, 1/02, опубл. 07.06.1982, БИ №21).

Наиболее близким к заявляемому способу по технической сущности и достигаемому положительному результату является способ изготовления прокатных изделий углового профиля, включающий аустенизацию, горячую прокатку, подстуживание вершины уголка до температуры самоотпуска 500-750°С, выдержку не менее 30 с, подстуживание всего изделия до температур 700-950°С и охлаждение на воздухе (SU №440426, кл. C21D 1/02, 7/14, 9/06 опубл. 25.08.1974, БИ №31).

Недостатком известных способов является невозможность обеспечить равномерность механических характеристик по всем элементам профиля и высокий уровень потребительских свойств готового проката, таких как пятикратное удлинение и предел прочности при разрыве. Кроме того, известные способы не обеспечивают высокой надежности профиля, необходимой при эксплуатации в условиях продольного неосесимметричного сжатия, кручения или изгиба, вызывающих упругопластические деформации.

Задачей заявляемого изобретения является повышение прочностных характеристик при сохранении пластических характеристик по всем элементам профиля и обеспечение равномерной мелкозернистой структуры по всему профилю.

Поставленная задача достигается тем, что в способе изготовления проката, включающем нагрев заготовки, горячую прокатку, предварительное ускоренное охлаждение отдельных элементов профиля с температуры конца прокатки, выдержку, последующее принудительное охлаждение всего изделия до температуры 850-950°С и окончательное охлаждение на воздухе, согласно изобретению прокатку осуществляют при температуре 1120-1170°С до суммарного обжатия 82-85% от площади поперечного сечения раската с последующей выдержкой в течение 15-17 с и формированием готового профиля, после чего в течение 0,3-0,4 с осуществляют предварительное ускоренное охлаждение одновременно фланцев с внутренней стороны и дна с внешней и внутренней сторон, затем после выдержки в течение 0,035-0,045 с проводят принудительное охлаждение всего изделия в течение 0,7-0,9 с.

Техническим результатом предлагаемого изобретения является получение высоких прочностных и пластических свойств у готового проката сложного профиля, которые можно достичь, управляя процессами пластической деформации и термической обработки.

Достижение указанного технического результата обеспечивается тем, что прокатку осуществляют при температуре 1120-1170°С до суммарного обжатия 82-85% от площади поперечного сечения раската с последующей выдержкой в течение 15-17 с и формированием готового профиля, после чего в течение 0,3-0,4 с осуществляют предварительное ускоренное охлаждение одновременно фланцев с внутренней стороны и дна с внешней и внутренней сторон, затем после выдержки в течение 0,035-0,045 с проводят принудительное охлаждение всего изделия в течение 0,7-0,9 с.

Предлагаемый способ изготовления прокатного сложного профиля с указанной совокупностью признаков, последовательностью выполнения операций и выбором интервалов значений признаков в указанном диапазоне их изменений обеспечивает достижение технического результата, заключающегося в обеспечении одинаково высоких прочностных и пластических свойств у готового проката по всем элементам профиля из углеродистых марок сталей.

Из-за различной толщины и сложности элементов профиля, а также для формирования требуемых геометрических размеров у готового изделия прокатку необходимо вести при температуре не ниже 1120°С. Для создания равномерной мелкозернистой структуры по всем элементам профиля прокатку необходимо вести с суммарным обжатием не ниже 82% от площади поперечного сечения раската при температуре не выше 1170°С. Экспериментально установлено, что суммарное обжатие выше 85% при указанных температурах прокатки может привести к разрушению металла, что недопустимо.

Для снятия деформационных напряжений и проведения процесса статического возврата и статической рекристаллизации после горячей деформации с указанными обжатиями необходима выдержка не менее 15 с, что обеспечит восстановление пластичности металла. Для прекращения процесса рекристаллизации выдержка перед окончательной прокаткой должна быть не более 17 с. Кроме того, при выдержке более 17 с в интервале указанных температур начинается стремительный рост зерен, что отрицательно сказывается на прочностных характеристиках металла. Такое проведение процесса деформации обеспечит получение высокодисперсной структуры, равномерной по всем элементам профиля, сохранение которой при последующей термической обработке обеспечит повышение пластичности и прочности в готовом прокате.

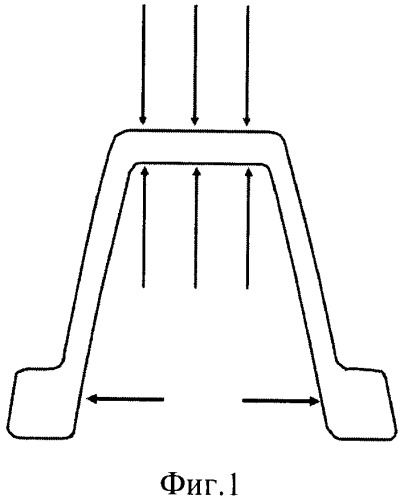

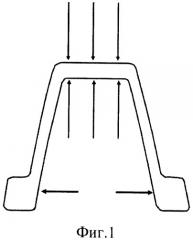

Известно, что при температурах выше 1000°С процесс первичной рекристаллизации занимает доли секунд и быстро развивается процесс собирательной рекристаллизации, что приводит к быстрому росту зерна, соответственно к разупрочнению металла и снижению его пластических характеристик. В связи с этим сразу после прокатки необходимо провести предварительное ускоренное охлаждение в течение не менее 0,3 с наиболее массивных элементов профиля - фланцев с внутренней стороны и дна с внешней и внутренней сторон одновременно, как показано на фиг 1. Предварительное ускоренное охлаждение продолжительностью более 0,4 с и последующая выдержка менее 0,035 с приведут к большому перекосу по температуре между фланцами и стенками и, соответственно, к короблению профиля. Для обеспечения сочетания высоких прочностных характеристик с высокой пластичностью перед принудительным охлаждением всего изделия должна быть выдержка не более 0,045 с. Процесс принудительного охлаждения всего изделия на второй стадии охлаждения обеспечивает ускоренный отъем тепла от центральных слоев всех элементов профиля при охлаждении в течение времени не менее 0,7 с, что позволяет достичь температур нормализации (850-950°С) равномерно по всему профилю. Принудительное охлаждение всего профиля в течение времени более 0,9 с приведет к появлению закалочных структур в наиболее тонких элементах профиля (стенках) из-за недостаточного внутреннего тепла, температурным напряжениям между элементами профиля, короблению готового изделия и отсутствию равномерности свойств по элементам профиля.

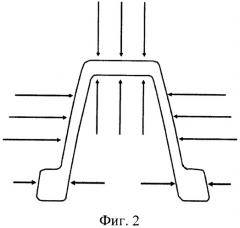

На фиг.1 изображена схема одновременного предварительного ускоренного охлаждения массивных частей профиля - фланцев с внутренней стороны и дна с внешней и внутренней сторон, на фиг.2 изображена схема принудительного охлаждения всего изделия, на фиг.3 изображена схема вырезки образцов для оценки однородности механических свойств по сечению проката.

Пример. Промышленные испытания заявляемого способа изготовления профиля СВП для крепи шахтных выработок в среднесортном цехе ОАО «Западно-Сибирский металлургический комбинат» на стане 450 при изготовлении СВП17 из стали марки Ст5пс промышленной плавки. Для этого осуществляли горячую прокатку непрерывнолитых заготовок сечением 200×150 мм при температуре 1150°С до суммарного обжатия 84% от площади поперечного сечения раската, затем проводили выдержку в течение 16 с и осуществляли формирование готового профиля, после чего проводили предварительное подстуживание одновременно фланцев с внутренней стороны и дна с внешней и внутренней сторон в течение 0,35 с с последующей выдержкой в течение 0,04 с. После выдержки осуществляли принудительное охлаждение всего изделия в течение 0,75 с, а окончательное охлаждение проводили на воздухе.

По предлагаемому способу было испытано несколько режимов, предусматривающих изменение диапазона температур прокатки, изменение величины суммарного обжатия при горячей прокатке, величины выдержек перед формированием готового профиля и после предварительного ускоренного охлаждения, времени предварительного ускоренного охлаждения и принудительного охлаждения всего изделия, интервала температур горячей прокатки и температуры принудительного охлаждения всего изделия перед окончательным охлаждением на воздухе в заявляемом диапазоне их изменений с выходом за граничные значения. Режимы осуществления предлагаемого способа приведены в таблице 1.

После осуществления указанных режимов определяли временное сопротивление разрыву σВ, предел текучести σ02 и пятикратное удлинение δ5. Полученные результаты промышленных испытаний приведены в таблице 2.

Так, при достижении стабильно высоких прочностных характеристик получен специальный взаимозаменяемый профиль с высоким пятикратным удлинением, составляющим 29-32%, что значительно выше в сравнении с прототипом. Кроме того, разброс свойств по элементам профиля по прочностным характеристикам по предлагаемому решению составляет 20-30 Н/мм2, что в 3-4 раза ниже по сравнению с прототипом.

| Таблица 1 | |||||||

| Режимы осуществления предлагаемого способа изготовления специального взаимозаменяемого профиля | |||||||

| № примера | Температура прокатки, °С | Σ обжатие, % | Выдержка после Σ обжатия, с | Ускоренное охлаждение, с | Выдержка перед охлаждением, с | Охлаждение всего изделия, с | Температура охлаждения всего изделия, °С |

| 1 | 1120 | 85 | 15 | 0,40 | 0,035 | 0,70 | 850 |

| 2 | 1170 | 82 | 17 | 0,30 | 0,045 | 0,90 | 950 |

| 3 | 1150 | 84 | 16 | 0,35 | 0,040 | 0,75 | 900 |

| 4 | 1110 | 81 | 14 | 0,45 | 0,030 | 0,65 | 840 |

| 5 | 1180 | 86 | 18 | 0,25 | 0,050 | 0,95 | 960 |

| Таблица 2 | |||

| Разброс механических свойств готового изделия по элементам профиля | |||

| № примера | Временное сопротивление разрыву σВ, Н/мм2 | Предел текучести σ0,2, Н/мм2 | Пятикратное удлинение δ5, % |

| Предлагаемое решение | |||

| 1 | 580-610 | 375-410 | 27-29 |

| 2 | 550-580 | 325-355 | 28-30 |

| 3 | 570-590 | 360-385 | 29-32 |

| 4 | 580-630 | 380-430 | 25-29 |

| 5 | 520-560 | 300-355 | 26-30 |

| Прототип | |||

| 530-610 | 320-410 | 23-27 |

Из данных таблиц видно, что при изготовлении специального взаимозаменяемого профиля по предлагаемому способу получены лучшие результаты по пластическим характеристикам при высоком уровне прочности по всем элементам профиля, чем по прототипу.

Предложенный способ промышленно применим на металлургических предприятиях, имеющих непрерывные сортопрокатные станы и выпускающих фасонный прокат сложного профиля. Например, реализация заявляемого способа изготовления высокопрочного и пластичного специального взаимозаменяемого профиля на сортопрокатном непрерывном стане 450 ОАО «ЗСМК» показала высокую эффективность технологии и позволила получить высокие пластические характеристики при сохранении прочностных характеристик и равномерности их распределения по сечению специального взаимозаменяемого профиля для крепи шахтных выработок из углеродистых марок сталей.

В настоящее время специальный взаимозаменяемый профиль пользуется высоким спросом в горнорудной и угольной отрасли.

Способ изготовления прокатного сложного профиля, включающий нагрев заготовки, горячую прокатку, предварительное ускоренное охлаждение отдельных элементов профиля с температуры конца прокатки, выдержку, последующее принудительное охлаждение всего изделия до температуры 850-950°С и окончательное охлаждение на воздухе, отличающийся тем, что прокатку осуществляют при температуре 1120-1170°С до суммарного обжатия 82-85% от площади поперечного сечения раската с последующей выдержкой в течение 15-17 с и формированием готового профиля, после чего в течение 0,3-0,4 с осуществляют предварительное ускоренное охлаждение одновременно фланцев с внутренней стороны и дна с внешней и внутренней сторон, затем, после выдержки в течение 0,035-0,045 с, проводят принудительное охлаждение всего изделия в течение 0,7-0,9 с.