Аустенитная коррозионно-стойкая сталь и изделие, выполненное из нее

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к составам коррозионно-стойких аустенитных сталей, предназначенных для производства листовых и трубных деталей, сварных конструкций, контактирующих с кипящей азотной кислотой. Сталь содержит углерод, кремний, марганец, хром, никель, азот, цирконий, железо и неизбежные примеси при следующем соотношении компонентов, мас.%: углерод ≤0,03, марганец 0,07-2,0, кремний 2,2-4,5, хром 14,0-16,0, никель 8,5-11,5, азот 0,1-0,25, цирконий 0,05-0,12, железо и неизбежные примеси остальное. Содержания хрома, кремния, никеля и азота связаны зависимостью (Cr+0,75Si)/(2,2Ni+40N)=0,55÷0,8, а содержания углерода, азота и циркония связаны зависимостью (30С+50N)/18Zr=4÷9. Повышается стойкость против общей и межкристаллитной коррозии в кипящей азотной кислоте различной концентрации, обеспечивается возможность получения качественных сварных соединений при сохранении уровня прочности и технологичности, а также повышается экономичность композиции. 2 н. и 3 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к области металлургии, к составам коррозионно-стойких аустенитных сталей повышенной прочности и к изделиям, выполненным из нее, и может быть использовано при производстве листовых и трубных деталей, сварных конструкций, например, в виде емкостей, контактирующих с кипящей азотной кислотой.

Известны стали, обладающие высокой коррозионной стойкостью против концентрированной азотной кислоты при температурах до 100°С: 02Х8Н22С6 (ЭП794) и 015Х14Н19С6Б-ВИ (ЧС110-ВИ). Химический состав сталей:

| 02Х8Н22С6 (ЭП 794) | 015Х14Н19С6Б-ВИ (ЧС 110-ВИ) |

| Углерод≤0,02 | Углерод≤0,015 |

| Марганец≤0,06 | Кремний 5,0-6,0 |

| Кремний 5,4-6,7 | Хром 13,0-15,0 |

| Хром 7,5-10,0 | Никель 18,0-20,0 |

| Никель 21,0-23,0 | Ниобий 0,10-0,25 |

| Сера≤0,02 | Сера≤0,020 |

| Фосфор≤0,03 | Фосфор≤0,030 |

| Железо - основа | Титан≤0,05 |

| Железо - основа |

Из сталей изготавливают листы, прутки, трубы.

(Справочник «Коррозионно-стойкие, жаростойкие и высокопрочные стали и сплавы», стр.133-137, М., 2008 г.)

Стали характеризуются высоким сопротивлением коррозии при контакте с кипящей азотной кислотой высоких концентраций.

Недостатком этих сталей является пониженная прочность, особенно по величине предела текучести σ0,2 (175-245 Н/мм2), что препятствует их применению в высоконагруженных конструкциях.

Известна аустенитная коррозионно-стойкая сталь и изделие, выполненное из нее. Аустенитная сталь содержит следующие компоненты, мас.%:

| Углерод | 0,01-0,06 |

| Кремний | 0,1-0,8 |

| Марганец | 0,5-2,0 |

| Хром | 16,0-19,0 |

| Никель | 8,0-10,5 |

| Азот | 0,05-0,25 |

| Бор | 0,001-0,005 |

| Кальций | 0,01-0,10 |

| Церий | 0,001-0,05 |

| Сера | 0,030 |

| Фосфор | 0,045 |

| Железо и неизбежные примеси | остальное |

при выполнении следующих соотношений:

и ∑B+Ca+Ce≈0,12.

Изделие может быть выполнено в виде горячекатаных листов толщиной 3,0-8,0 мм, или в виде холоднокатаных листов толщиной 0,5-3,0 мм, или в виде прутков диаметром 4-8 мм. Сталь по данному изобретению обладает повышенным уровнем прочности (σв 705-720 Н/мм2, σ0,2 365-395 Н/мм2), хорошей штампуемостью в холодном состоянии и стойкостью против общей и межкристаллитной коррозии, удовлетворительной свариваемостью.

(Патент RU 2173729, опубл. 20.09.2001, МПК С22С 38/54, С22С 38/58 - прототип изобретений - сталь и изделие.)

Недостатком прототипа является то, что стали и изделия, выполненные из них, обладая повышенным уровнем прочностных характеристик, не обеспечивают необходимое сопротивление коррозии в сильно окислительных средах, в частности в кипящей азотной кислоте.

Задача, на решение которой направлено изобретение, заключается в создании свариваемой коррозионно-стойкой стали и изделий, выполненных из нее, обеспечивающих высокую коррозионную стойкость в кипящей азотной кислоте достаточно высоких концентраций при сравнительно низком содержании дорогостоящих элементов в сочетании с повышенной прочностью. Кроме этого сталь должна обладать хорошей технологичностью при изготовлении сварных конструкций методами горячей и холодной обработки давлением и низкой чувствительностью к концентраторам напряжений.

Техническим результатом изобретения является повышение стойкости против общей и межкристаллитной коррозии в кипящей азотной кислоте различной концентрации, возможность получения качественных сварных соединений при сохранении уровня прочности и технологичности. Дополнительным результатом является также повышение экономичности композиции.

Указанный технический результат достигается тем, что аустенитная коррозионно-стойкая сталь для работы в контакте с кипящей азотной кислотой, содержащая углерод, хром, кремний, марганец, никель, азот, согласно изобретению дополнительно содержит цирконий при следующем соотношении компонентов, мас.%:

| Углерод | ≤ 0,03 |

| Марганец | 0,07-2,0 |

| Кремний | 2,2-4,5 |

| Хром | 14,0-16,0 |

| Никель | 8,5-11,5 |

| Азот | 0,1-0,25 |

| Цирконий | 0,05-0,12 |

| Железо и неизбежные примеси | остальное |

при этом содержание хрома, кремния, никеля, азота связано зависимостью , а содержание углерода, азота и циркония связано зависимостью , а также тем, что изделия, работающие в контакте с азотной кислотой, выполнены из аустенитной коррозионно-стойкой стали указанного состава. Изделия могут быть выполнены в виде листов горячекатаных толщиной 4-20 мм, холоднокатаных листов или прутков толщиной 0,8-3 мм и трубной заготовки.

Сущность изобретения заключается в том, что в стали регламентировано соотношение элементов, отвечающих за повышение коррозионной стойкости и прочностных характеристик и одновременно уменьшающих чувствительность к концентраторам напряжений; увеличено содержание кремния и введен цирконий.

Реализация указанных качеств стали происходит, когда количество введенного азота после кристаллизации слитка составляет 0,1-0,25%. При этом в данной композиции действие азота проявляется в трех направлениях. Азот, находясь в твердом γ-растворе, вызывает упрочнение матрицы. В это же время в результате взаимодействия с кремнием в некоторой степени уменьшается растворимость азота в аустените, что способствует начальной стадии предвыделения карбонитридной фазы, что создает дополнительный резерв упрочнения, и, наконец, введение азота способствует стабилизации γ-твердого раствора. Указанные изменения начинаются при легировании азотом в количестве 0,1%. Ограничение верхнего предела по содержанию 0,25% вызвано пределом растворимости его в жидком металле во избежание появления несплошности слитка.

Пределы по содержанию хрома выбраны с учетом того, что дополнительное легирование кремнием в количестве 2,2-4,5% компенсирует снижение концентрации хрома по сравнению с прототипом с точки зрения повышения сопротивления воздействию агрессивной среды.

Снижение концентрации хрома положительно сказывается на уменьшении чувствительности металла к концентраторам напряжений. Наилучшие результаты от снижения концентрации хрома в части уменьшения чувствительности к концентрации напряжений и одновременно сохранения коррозионной стойкости к общей и межкристаллитной коррозии достигаются при содержании хрома 14,0-16,0%.

Увеличением содержания кремния достигается повышенный уровень коррозионной стойкости стали в кипящей азотной кислоте против общей и межкристаллитной коррозии и, что особенно важно, в присутствии ионов 6-валентного хрома (Cr6+). Значительное повышение сопротивления коррозионному воздействию кипящей азотной кислоты наступает при введении 2,2% кремния, но увеличение содержания кремния свыше 4,5% нежелательно из-за появления силицидов в структуре металла сварного соединения и ухудшения в связи с этим пластических свойств.

Пределы по содержанию никеля выбраны исходя из требований обеспечения стабильной аустенитной структуры при легировании кремнием и составляют от 8,5 до 11,5%. Содержание никеля, равное 8,5, - то минимальное количество, которое обеспечивает получение преимущественно аустенитной структуры, в которой после высокотемпературного нагрева образование дельта-феррита имеет место в количестве не более 2-3%, что не влияет на технологичность металла при обработке давлением. Верхний предел содержания никеля ограничивается 11,5% в связи с тем, что дальнейшее повышение содержания данного элемента будет способствовать увеличению чувствительности стали к межкристаллитной коррозии в интервале температур 450-750°C, поскольку при таком содержании никеля будет заметно увеличиваться активность углерода при провоцирующем отпуске в указанном интервале температур.

Легирование цирконием преследует цель измельчения размера аустенитного зерна. Кроме этого в данной композиции цирконий входит в состав карбонитридной фазы. Поэтому в процессе длительной эксплуатации в кипящей азотной кислоте обогащение раствора ионами Cr6+ происходит значительно медленнее из-за повышения стойкости карбонитридной фазы с цирконием (увеличивает период стадии их предвыделения). Уменьшение содержания циркония ниже указанного предела 0,05% будет недостаточно для измельчения зерна аустенита. Увеличение выше 0,12% сопряжено с тем, что хромсодержащие соединения будут скапливаться на границах зерен, что отрицательно сказывается на коррозионных свойствах стали.

Ограничение содержания углерода до 0,03% обеспечивает стойкость против возникновения межкристаллитной коррозии.

В связи со сложным влиянием и взаимодействием основных легирующих элементов в системе Fe-Cr-Ni-Si-N, для обеспечения вышеуказанного технического результата, необходимо введение ограничения по составу согласно соотношению:

, а также .

При величине первого соотношения более 0,8 ухудшается технологичность и увеличивается чувствительность к концентраторам напряжений, а при величине ниже 0,55 уменьшается сопротивление коррозии сварных соединений в условиях эксплуатации в кипящей азотной кислоте. Экспериментально установлено, что пределы по величине второго соотношения обеспечивают оптимальное сочетание механических и коррозионных параметров.

Примеры осуществления изобретения

Опытные стали в пределах заявленного состава, а также прототип выплавляли в вакуумно-индукционной печи экспериментального комплекса ЦНИИчермет с разливом металла в изложницы для слитков массой 10 кг. Химический состав приведен в таблице 1. Слитки ковали на полосы толщиной 5 мм. Нагрев слитков под ковку производили при 1150°C. Ковку проводили в интервале температур 1150-900°C. Полосы толщиной 5 мм после закалки с 1000°C и щелочно-кислотного травления прокатывали на стане холодной прокатки до толщины 2 мм, подвергали закалке с 1100°C в воде и щелочно-кислотному травлению. Из закаленных горячекатаных и холоднокатаных полос изготавливали образцы для определения механических свойств, в том числе чувствительности к концентраторам напряжений, а также образцы для коррозионных испытаний.

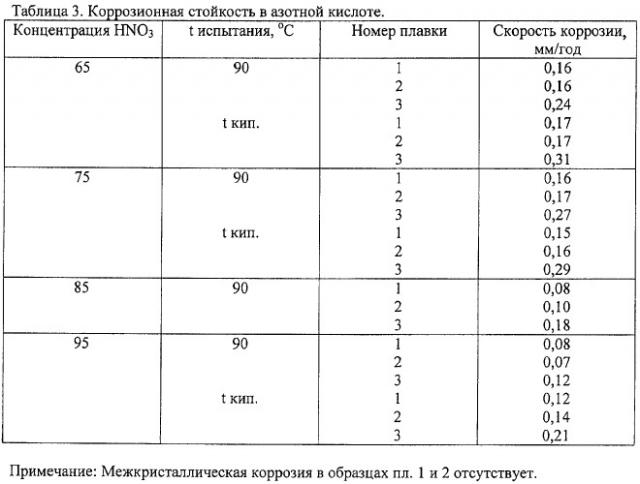

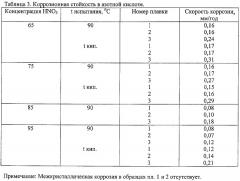

В таблицах 2 и 3 представлены результаты испытаний.

| Таблица 1 | |||||||||||

| Химический состав предлагаемой стали и прототипа | |||||||||||

| Номер плавки | C | Mn | Si | Cr | Ni | N | Zr | S | P | соотношение | |

| 1 | 0,02 | 0,9 | 2,4 | 14,7 | 9,1 | 0,14 | 0,09 | 0,005 | 0,008 | 0,64 | 4,69 |

| 2 | 0,018 | 1,6 | 3,8 | 15,6 | 11,2 | 0,18 | 0,06 | 0,005 | 0,008 | 0,58 | 8,8 |

| 3 прототип | 0,027 | 0,9 | 0,7 | 18,5 | 8,3 | 0,15 | - | 0,018 | 0,01 | 0,78 | - |

| Примечание: 1. Во всех 3-х плавках железо и неизбежные примеси - остальное2. Прототип содержит также 0,003% бора, 0,05% кальция и 0,02% церия |

| Таблица 2 | |||||||

| Механические свойства предлагаемой стали и прототипа | |||||||

| Номер плавки | Временное сопротивление разрыву σв, Н/мм2 | Предел текучести при растяжении σ0,2 | Относительное удлинение, δ5, % | Относительное сжатие при растяжении, Ψ,% | Характеристики чувствительности к концентраторам напряжений* (Kt=6,0) | ||

| σB H, | ΨH, % | ||||||

| Н/мм2 | |||||||

| 1 | 700 | 368 | 58 | 68 | 738 | 51 | 1,05 |

| 2 | 720 | 374 | 57 | 65 | 749 | 62 | 1,04 |

| 3 | |||||||

| прото-тип | 720 | 365 | 60 | 76 | 650 | 47 | 0,90 |

| Примечание: Для большинства реальных конструкций надрез на образце, соответствующий коэффициенту концентрации напряжений по Нейберу Kt=4,3-6,7 (отношение глубины к радиусу выточки (a/r) позволяет оценить чувствительность материала к концентраторам напряжений). В этом случае, чем меньше соотношение σв H/σв, тем выше чувствительность к концентраторам напряжений |

Таким образом, приведенные результаты механических и коррозионных испытаний свидетельствуют о повышенной коррозионной стойкости предлагаемой композиции в сравнении с прототипом при уменьшении чувствительности к концентраторам напряжений и практически одинаковом уровне прочности.

1. Аустенитная коррозионно-стойкая сталь для работы в контакте с кипящей азотной кислотой, содержащая углерод, кремний, марганец, хром, никель, азот, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит цирконий при следующем соотношении компонентов, мас.%:

| углерод | ≤0,03 |

| марганец | 0,07-2,0 |

| кремний | 2,2-4,5 |

| хром | 14,0-16,0 |

| никель | 8,5-11,5 |

| азот | 0,1-0,25 |

| цирконий | 0,05-0,12 |

| железо и неизбежные примеси | остальное |

2. Изделие, работающее в контакте с кипящей азотной кислотой, выполненное из аустенитной коррозионно-стойкой стали, отличающееся тем, что оно выполнено из стали по п.1.

3. Изделие по п.2, отличающееся тем, что оно выполнено в виде горячекатаных листов толщиной 4-20 мм.

4. Изделие по п.2, отличающееся тем, что оно выполнено в виде холоднокатаных листов или прутков толщиной 0,8-3,0 мм.

5. Изделие по п.2, отличающееся тем, что оно выполнено в виде трубной заготовки.