Многослойный нанокомпозит для конденсаторов и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к нанослойным структурам типа металл-диэлектрик-металл для микроэлектроники. Техническим результатом изобретения является создание многослойного нанокомпозита для конденсаторов с большой удельной энергоемкостью. Согласно изобретению многослойный нанокомпозит для конденсаторов содержит подложку из графитовой фольги плотностью от 0,27 до 1,2 г/см3, на лицевой поверхности которой последовательно расположены слой аморфного оксида алюминия, слой оксида титана модификации рутил и слой нитрида титана, сформированные методом атомно-слоевого осаждения. При этом нанесение слоя оксида алюминия ведут при температуре 270-330°С путем поочередной импульсной подачи в реакционную камеру прекурсоров: гриметилалюминия и озона. Нанесение слоя диоксида титана ведут при температуре 450-500°С путем поочередной импульсной подачи в реакционную камеру прекурсоров: четыреххлористого титана и воды, а нанесение слоя нитрида титана ведут при температуре 460-490°С путем поочередной импульсной подачи в реакционную камеру прекурсоров, в качестве которых используются четыреххлористый титан и аммиак. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к микроэлектронике, а более конкретно к нанослойным структурам типа металл-диэлектрик-металл (МДМ) с большой удельной электро- и энергоемкостью.

Как следует из достигнутого уровня техники задача по созданию конденсаторов с большой удельной емкостью приобретает все большую актуальность, при этом известны, по существу, два альтернативных подхода к решению задачи по увеличению емкости конденсаторов с твердым диэлектриком (SiO2, TiO2, CaTiO3, ZrO2) или сегнетоэлектриком BaTiO3 путем увеличения площади их обкладок.

Так, известен многослойный нанокомпозит для конденсаторов, включающий расположенные в чередующейся последовательности на плоской лицевой поверхности диэлектрической подложки слои металла (молибдена) и диэлектрика (аморфного оксида кремния), образующие периодическую многослойную структуру с периодом, равным 13,5 нм, а также с верхним и нижним слоями металла (см. патент USA №5414588, 1995, фиг.1). Описанный выше многослойный нанокомпозит для конденсаторов изготавливается путем последовательного нанесения на плоскую лицевую поверхность диэлектрической подложки слоев металла и диэлектрика в вакууме одним из широко известных в микроэлектронике методов, предпочтительно методом магнетронного распыления.

Максимальная емкость такой периодической многослойной структуры имеет место при внешнем электрическом соединении между собой соответственно нечетных и четных ее металлических слоев, обеспечивающем, по существу, n-кратное (где n - число слоев диэлектрика) увеличение площади обкладок конденсатора (полученного в результате указанного выше соединения металлических слоев) по сравнению с площадью в плане многослойного нанокомпозита.

Однако, как следует из упомянутого выше патента, выполнение внешнего электрического соединения между собой соответственно нечетных и четных металлических слоев является сложным технологическим процессом, приводящим к существенному увеличению стоимости готовых конденсаторов. Что касается варианта выполнения упомянутых выше соединений металлических слоев непосредственно в процессе изготовления многослойного нанокомпозита, то, как следует из упомянутого выше патента, это, с одной стороны, приводит к усложнению технологического процесса, а с другой стороны, приводит к существенному увеличению габаритов конденсатора, а следовательно, к уменьшению удельной емкости. В этом заключается основной недостаток описанного выше многослойного нанокомпозита для конденсаторов.

Известен также альтернативный описанному выше подход к решению задачи по созданию конденсатора с большой удельной емкостью, заключающийся в том, что увеличение более чем на порядок реальной площади обкладок конденсатора при неизменных геометрических размеров в плане подложки многослойного нанокомпозита обеспечивается использованием подложки с сильно развитой, по крайней мере, лицевой поверхностью.

Так известен многослойный нанокомпозит для конденсаторов, взятый в качестве прототипа и содержащий расположенные последовательно на развитой лицевой поверхности подложки и конформно ей первый слой нитрида титана (5,6 нм), слой оксида алюминия (6,5 нм) и второй слой нитрида титана (12,6 нм), при этом подложка выполнена в виде нанесенного на стеклянную пластинку сверхчистого алюминия, а развитая лицевая поверхность подложки сформирована анодным окислением упомянутого выше слоя алюминия на глубину, соответствующую требуемым размерам пор, например, порядка 50 нм в поперечном сечении и глубиной от 1,0 до 10,0 мкм (см.: Parag Banerjee and al. Nanotubular metal-insulator-metal capacitor arrays for energy storage Nature Nanotechnology, v.4, pp.292-296 (2009)).

Взятый в качестве прототипа, многослойный нанокомпозит для конденсаторов изготовлен (параметры не приводятся) путем последовательного нанесения на развитую поверхность подложки и конформных этой поверхности слоев проводника и диэлектрика методом атомно-слоевого осаждения (Atomic Layer Deposition, далее ALD метод, см., например, журнал El.Dev/Lett, 29 (7), 740-742, 2008).

Однако наличие открытых пор на лицевой поверхности подложки не только приводит к увеличению (зависящим, преимущественно от глубины пор) реальной площади лицевой поверхности подложки, а следовательно, к увеличению площади слоев многослойного нанокомпозита (или, иными словами, к увеличению площади обкладок конденсатора), но и накладывает жесткое ограничение сверху на толщину многослойного нанокомпозита, а именно, удвоенная максимальная толщина многослойного нанокомпозита сравнима (в частности равна) с минимальными поперечными размерами пор. Принимая во внимание также, что при заданной электрической прочности диэлектрика энергия заряженного конденсатора пропорциональна толщине диэлектрического слоя, можно сделать вывод, что многослойные нанокомпозиты, сформированные на лицевой поверхности подложки с открытыми порами, имеющими небольшие поперечные размеры, не могут быть использованы для создания конденсаторов с одновременно высокой удельной электро- и энергоемкостью. Кроме того, поскольку величина относительной неравномерности толщины слоев, наносимых ALD методом на лицевую поверхность подложки и обусловленную неровностями поверхности расположенных на ней микропор, увеличивается с уменьшением толщины наносимых слоев, поэтому с уменьшением толщины слоев не только увеличивается разброс электрофизических параметров по площади многослойного нанокомпозита, но и снижается воспроизводимость параметров конденсаторов, изготовленных на его основе.

На основании вышесказанного можно сделать вывод о том, что прототип имеет следующие недостатки.

- Известный многослойный нанокомпозит не может быть использован для создания конденсаторов с одновременно высокой удельной электро- и энергоемкостью, поскольку толщина слоя диэлектрика мала (меньше 10 нм), а увеличить ее не представляется возможным, с одной стороны, за счет того, что максимальный поперечный размер пор (а следовательно, удвоенная толщина многослойного нанокомпозита для конденсаторов), полученных известным из уровня техники методом анодирования сверхчистого (99,99%) алюминия, составляет порядка 50 нм (см. журнал «Доклады Белорусского ГУ информатики и радиоэлектроники», 2(14), с.127-183, 2006), а с другой стороны, за счет того, что при толщине многослойного нанокомпозита, не превышающей 25 нм, он должен включать не только слой диэлектрика, но и два (нижний и верхний) слоя из электропроводящего материала (нитрида титана), поскольку известная подложка не может быть использована в качестве одной из обкладок конденсатора.

- Необходимость формирования двух слоев из электропроводящего материала (иными словами, невозможность использования известной подложки в качестве одной из обкладок конденсатора) приводит к неоправданному увеличению доли электропроводящей части в известном многослойном нанокомпозите для конденсаторов.

- В известном из прототипа многослойном нанокомпозите для конденсаторов нижний слой из нитрида титана и слой диэлектрика имеют толщину менее 10 нм (соответственно: 5,6 нм и 6,5 нм), что отрицательно сказывается на воспроизводимости параметров конденсаторов, изготовленных на его основе.

Кроме того, к недостаткам прототипа следует отнести необходимость использования подложек, которые не производятся промышленностью. Следствием чего является увеличение стоимости известного многослойного нанокомпозита для конденсаторов.

Здесь необходимо отметить, что в описании прототипа отсутствуют сведения, касающиеся режимных параметров нанесения слоев многослойного нанокомпозита ALD методом. Это обстоятельство не позволяет провести какой-либо анализ в части способа изготовления многослойного нанокомпозита для конденсаторов.

Настоящее изобретение направлено на решение технической задачи по созданию многослойного нанокомпозита для конденсаторов с большой удельной электро- и энергоемкостью на подложке из промышленно выпускаемого электропроводящего материала с высокой удельной поверхностью при одновременном обеспечении высокой адгезии как к подложке, так и слоев друг к другу.

С точки зрения устройства поставленная задача решена тем, что многослойный нанокомпозит для конденсаторов, содержащий подложку с лицевой развитой поверхности, а также слой аморфного оксида алюминия и слой нитрида титана, согласно изобретению, он дополнительно содержит слой диоксида титана модификации рутил, при этом подложка выполнена электропроводящей из графитовой фольги плотностью от 0,27 до 1,2 г/см3, полученной одноосным прессованием терморасширенного графита, а на лицевой поверхности подложки последовательно расположены слой оксида алюминия, слой диоксида титана и слой нитрида титана, сформированные методом атомно-слоевого осаждения и имеющими толщину от 10 до 20 нм.

С точки зрения способа поставленная задача решена тем, что в способе изготовления многослойного нанокомпозита для конденсаторов, включающем последовательное нанесение слоев на подложку с развитой лицевой поверхностью методом атомно-слоевого осаждения, согласно изобретению, на лицевую поверхность подложки из графитовой фольги плотностью от 0,27 до 1,2 г/см3, полученной одноосным прессованием терморасширенного графита, последовательно наносят слой оксида алюминия, слой диоксида титана и слой нитрида титана, при этом нанесение слоя оксида алюминия ведут при температуре 270-330°С путем поочередной импульсной подачи в реакционную камеру прекурсоров, в качестве которых используют гриметилалюминий и озон, нанесение слоя диоксида титана ведут при температуре 450-500°С путем поочередной импульсной подачи в реакционную камеру прекурсоров, в качестве которых используют четыреххлористый титан и воду, нанесение слоя нитрида титана ведут при температуре 460-490°С путем поочередной импульсной подачи в реакционную камеру прекурсоров, в качестве которых используют четыреххлористый титан и аммиак, а поочередное удаление упомянутых выше прекурсоров осуществляют продувкой реакционной камеры азотом.

Преимущество патентуемого многослойного нанокомпозита для конденсаторов по сравнению с прототипом заключается в том, что благодаря выполнению подложки из промышленно производимого электропроводного материала (графитовой фольги плотностью от 0,27 до 1,2 г/см3, полученной одноосным прессованием терморасширенного графита):

- отпадает необходимость в использовании специального оборудования для изготовления подложки, а следовательно, упрощается процесс изготовления многослойного нанокомпозита для конденсаторов, а также снижается его стоимость;

- отпадает необходимость в формировании нижнего электропроводящего слоя из нитрида титана, поскольку функцию нижней обкладки конденсатора выполняет сама подложка;

- обеспечивается (за счет параметров пор подложки и отсутствия нижнего слоя нитрида титана) не только более чем в пять раз увеличение толщины диэлектрической части многослойного нанокомпозита, но и выполнение ее двухслойной из диэлектрических материалов с различной диэлектрической проницаемостью и электрической прочностью (иными словами, обеспечивающей увеличение не только емкости конденсатора, но и его пробивного напряжения).

Высокая удельная поверхность материала подложки, а также структура и размеры ее пор позволяют на ней ALD методом сформировать многослойный нанокомпозит для конденсаторов с двумя слоями из диэлектрического материала и одним слоем (верхним) из электропроводящего материала с суммарной толщиной, превышающей в два раза толщину прототипа, а также обеспечивающем более высокую удельную электрическую емкость (2-3)·10-2 Ф/г и высокую удельную энергоемкость (7-8) Дж/г.

Что касается патентуемого способа изготовления многослойного нанокомпозита для конденсаторов, то признаки, относящиеся к режимным параметрам нанесения слоев, обеспечивают высокую адгезию между слоями, расположенными в патентуемой последовательности, а также слоя оксида алюминия с подложкой. Кроме того, патентуемые режимные параметры нанесения слоев обеспечивают получение требуемых модификаций оксида алюминия и диоксида титана.

Остальные технические результаты, достигаемые при использовании патентуемого изобретения, станут ясными из дальнейшего изложения.

В дальнейшем изобретение поясняется конкретным примером, который, однако, не является единственным возможным, но наглядно демонстрирует возможность достижения указанных выше технических результатов патентуемой совокупностью существенных признаков.

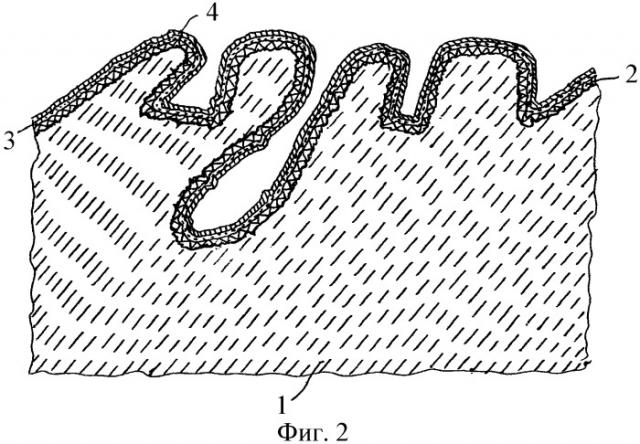

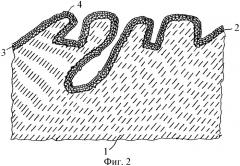

На фиг.1 схематично изображен фрагмент сечения подложки из графитовой фольги; на фиг.2 - многослойный нанокомпозит для конденсаторов (сечение в области фрагмента подложки, изображенной на фиг.1).

Многослойный нанокомпозит для конденсаторов содержит электропроводящую подложку 1 с развитой в том числе лицевой поверхностью, на которой последовательно расположены первый диэлектрический слой 2 из аморфного оксида алюминия (Al2O3), второй диэлектрический слой 3 из диоксида титана (TiO2) модификации рутил и электропроводящий слой 4 из нитрида титана (TiN), (фиг.1 и 2).

Подложка 1 выполнена из электропроводящего материала, а именно, промышленно выпускаемой графитовой фольги плотностью от 0,27 до 1,2 г/см3, получаемой одноосным прессованием терморасширенного графита, который получают термообработкой в режиме термического удара окисленных графитов, синтезированных, предпочтительно, анодной поляризацией природного графита в водных растворах кислот (например, 60% азотной кислоте), поскольку эта фольга обладает более высокой прочностью, тепло- и электропроводностью, а также удельной поверхностью по сравнению с графитовой фольгой, полученной из графитов, синтезируемых химическими методами, включающими получение нитрата, хлората, гидросульфата графита с последующим его гидролизом. Было установлено, что величина тепло- и электропроводности, угол разориентации кристаллитов графита и удельная поверхность, измеренная методом низкотемпературной адсорбции азота, практически не изменяются в диапазоне плотностей от 0,27 до 1,2 г/см3.

В соответствии с вышеуказанными признаками, характеризующие границы диапазона плотностей графитовой фольги включены в число существенных признаков. Графитовая фольга из терморасширенного графита поставляется потребителю в рулонах и имеет толщину от 0,1 до 0,8 мм (ТУ 5728-003-12058737-2000).

Развитая поверхность графитовой фольги (фиг.1) из терморасширенного графита образована порами, которые, в основном, представляют собой щели между чешуйками терморасширенного графита, площадь контакта между которыми практически не меняется в указанном выше диапазоне плотностей графитовой фольги, обуславливая тем самым (отмеченную выше) практически постоянную величину ее удельной поверхности в пределах патентуемого диапазона плотностей.

Было установлено также, что характеристики пор графитовой фольги обеспечивают возможность, при использовании ALD метода нанесения на развитую лицевую поверхность подложки из графитовой фольги многослойного покрытия толщиной до 60 нм, с площадью, составляющей 87-91% от площади развитой лицевой поверхности подложки (за счет «сглаживания» неровностей стенок пор и заполнения очень маленьких пор).

Первый диэлектрический слой 2 из аморфного оксида алюминия нанесен на развитую поверхность подложки 1 ALD методом на поверхность слоя 2, и имеет толщину от 10 до 20 нм. Конформный слою 2 второй диэлектрический слой 3 из диоксида титана модификации рутил нанесен ALD методом на поверхность слоя 2, имеет толщину от 10 до 20 нм. Нижний предел толщины слоев 2, 3 и 4 обусловлен уменьшение не менее чем в 1,5 раза относительно неравномерности толщины слоев по сравнению с прототипом, позволяющим уменьшить разброс электрофизических параметров по площади многослойного композита, а следовательно, повысить рабочее напряжение изготовленных на его основе конденсаторов до 20 В. Верхний предел толщин слоев 2, 3 и 4 обусловлен нарушением конформности слоя 4 по отношению к слоям 2 и 3.

Патентуемая последовательность расположения слоев 2 и 3, а также модификации используемых диэлектрических материалов обеспечивают, как будет показано ниже, высокую адгезию как к подложке 1, так и слоев 2, 3 и 4 друг к другу.

Выполнение диэлектрической части многослойного нанокомпозита для конденсаторов двухслойной из диэлектрических материалов с различной диэлектрической проницаемостью и электрической прочностью, как известно, обеспечивает не только увеличение емкости полученного конденсатора, но и его пробивного напряжения. Иными словами, обеспечивается увеличение как удельной электроемкости, так и удельной энергоемкости.

Многослойный нанокомпозит для конденсаторов изготавливается методом атомно-слоевого осаждения (ALD методом) следующим образом.

Подложку 1 из графитовой фольги плотностью от 0,27 до 1,2 г/см3, полученной одноосным прессованием терморасширенного графита, помещают в реакционную камеру, плотность которой откачивают до давления порядка 5 мбар.

Осуществляют импульсную подачу в камеру прекурсора-триметилалюминия (CH3)3Al - под давлением 7 мбар в течение 10-20 сек при температуре в камере 270-330°С. В результате на поверхности подложки адсорбируется и хемосорбируется монослой триметилалюминия.

Осуществляют продувку камеры азотом с последующим напуском в камеру другого прекурсора озона О3 - под давлением 7 мбар в течение 10-20 сек. В результате протекания на поверхности подложки 1 химической реакции:

2(CH3)3Al+6O3=Al2O3+3CO2+9H2O

образуется монослой оксида алюминия. Здесь необходимо отметить, как было установлено, что только озон (как сильный окислитель) обеспечивает функционализацию поверхности графитовой фольги. Указанный выше температурный диапазон, как было установлено, обеспечивает наилучшую адгезию именно аморфного оксида алюминия к графитовой фольге. Выход за пределы указанного выше температурного диапазона температур приводит к отслаиванию оксида алюминия, в том числе, и за счет образования кристаллической фазы оксида алюминия.

Далее осуществляют продувку камеры азотом для устранения непрореагировавшего озона, а также продуктов реакции, а затем поочередную импульсную подачу в реакционную камеру упомянутых выше прекурсоров повторяют столько раз, сколько необходимо для получения слоя 2 оксида алюминия требуемой толщины от 10 до 20 нм.

Далее осуществляют нанесение слоя 3 из диоксида титана модификации рутил, конформного слою 2. Для этого осуществляют импульсную подачу в реакционную камеру при температуре 450-500°С прекурсора, в качестве которого используют четыреххлористый титан (TiCl4) под давлением 7 мбар в течение 10-20 сек. За время этого импульса на поверхности слоя 2 оксида алюминия адсорбируется монослой четыреххлористого титана. После продувки камеры азотом осуществляют подачу в нее другого прекурсора - воды - в течение 10-20 сек при давлении 7 мбар. В результате протекания химической реакции

TiCl4+2H2O=TiO2+4HCl

на поверхности слоя 2 оксида алюминия образуется конформный ему монослой диоксида титана. Указанный выше температурный диапазон, как было установлено, обеспечивает наилучшую адгезию кристаллической модификации рутил диоксида титана к аморфному оксиду алюминия. Выход за пределы указанного выше диапазона температур приводит к отслаиванию диоксида титана.

Далее осуществляют продувку камеры азотом для удаления непрореагировавшей воды и продукта реакции - HCl. Затем описанную выше поочередную подачу четыреххлористого титана и воды повторяют столько раз, сколько необходимо для получения конформного слою 2 слоя из диоксида титана требуемой толщины: от 10 до 20 нм.

Далее на слой 3 из диоксида титана наносят конформный ему слой 4 нитрида титана. Для этого в реакционную камеру при температуре 460-490°С осуществляют импульсную подачу прекурсора, в качестве которого используют четыреххлористый титан под давлением 7 мбар в течение 10-20 сек. За время этого импульса на поверхности слоя 3 диоксида титана адсорбируется монослой четыреххлористого титана. После продувки реакционной камеры азотом осуществляют подачу в нее другого прекурсора - аммиака NH3 - в течение 10-20 сек при давлении 7 мбар. В результате протекания на поверхности слоя 3 химической реакции

6TiCl4+8NH3=6TiN+24HCl+N2

на поверхности слоя 3 диоксида титана образуется конформный ему монослой нитрида титана.

Здесь необходимо отметить, что, как было установлено, адгезия между слоями диоксида титана и нитрида титана лучше, чем между слоями оксида алюминия и нитрида титана. Это обстоятельство позволило признаки, касающиеся последовательности слоев 2, 3 и 4, включить в число существенных признаков патентуемого изобретения. Указанный выше температурный диапазон обеспечивает наилучшую адгезию между слоем 3 и слоем 4. Далее осуществляют продувку реакционной камеры азотом для удаления непрореагировавшего аммиака и продуктов реакции. После этого описанной выше поочередную подачу четыреххлористого титана и аммиака повторяют столько раз, сколько необходимо для получения конформного слою 3 слоя 4 из нитрида титана требуемой толщины: от 10 до 20 нм.

Пример. Изготовленный патентуемым способом многослойный нанокомпозит для конденсаторов содержит подложку из графитовой фольги толщиной 0,3 мм плотностью 1,0 г/см3 и с удельной поверхностью 28 м2/г, на лицевой поверхности которой (имеющей в плане площадь 25 мм2) расположен аморфный слой оксида алюминия толщиной 20 нм, слой диоксида титана модификации рутил толщиной 15 нм и конформный слою оксида алюминия, а также слой нитрида титана, конформный слою оксида титана и имеющий толщину 15 нм. Емкость этого многослойного нанокомпозита составляет 8·10-3 Ф, а рабочее напряжение - 20 В. Таким образом, этот многослойный нанокомпозит может быть использован для изготовления конденсаторов для гибридных аккумуляторно-конденсаторных энергоустановок для автомобилей или для солнечных батарей.

Промышленное применение патентуемого изобретения подтверждается также широкой известностью материалов, используемых при его осуществлении.

1. Многослойный нанокомпозит для конденсаторов, содержащий подложку с лицевой развитой поверхностью, а также слой аморфного оксида алюминия и слой нитрида титана, отличающийся тем, что он дополнительно содержит слой диоксида титана модификации рутил, при этом подложка выполнена электропроводящей из графитовой фольги плотностью от 0,27 до 1,2 г/см3, полученной одноосным прессованием терморасширенного графита, а на лицевой поверхности подложки последовательно расположены слой оксида алюминия, слой диоксида титана и слой нитрида титана, сформированные методом атомно-слоевого осаждения и имеющими толщину от 10 до 20 нм.

2. Способ изготовления многослойного нанокомпозита для конденсаторов, включающий последовательное нанесение слоев на подложку с развитой лицевой поверхностью методом атомно-слоевого осаждения, отличающийся тем, что на лицевую поверхность подложки из графитовой фольги плотностью от 0,27 до 1,2 г/см3, полученной одноосным прессованием терморасширенного графита, последовательно наносят слой оксида алюминия, слой диоксида титана и слой нитрида титана, при этом нанесение слоя оксида алюминия ведут при температуре 270-330°С путем поочередной импульсной подачи в реакционную камеру прекурсоров, в качестве которых используют триметилалюминий и озон, нанесение слоя диоксида титана ведут при температуре 450-500°С путем поочередной импульсной подачи в реакционную камеру прекурсоров, в качестве которых используют четыреххлористый титан и воду, нанесение слоя нитрида титана ведут при температуре 460-490°С путем поочередной импульсной подачи в реакционную камеру прекурсоров, в качестве которых используют четыреххлористый титан и аммиак, а поочередное удаление упомянутых выше прекурсоров осуществляют продувкой реакционной камеры азотом.