Способ каталитического пиролиза отходов полиэтилентерефталата с получением бензойной кислоты

Иллюстрации

Показать всеИзобретение относится к способу каталитического пиролиза отходов полиэтилентерефталата с получением бензойной кислоты. Способ включает нагрев смеси измельченных отходов полиэтилентерефталата и катализатора, конденсацию образующейся бензойной кислоты и ее последующее выделение. Нагрев осуществляют при атмосферном давлении, без доступа кислорода воздуха, при температуре 250-350°С в течение 1 часа 20 минут. В качестве катализатора используют ацетилацетонатный комплекс железа(III). Технический результат - утилизация отходов полиэтилентерефталата, позволяющая улучшить экологическую обстановку в регионе, получение бензойной кислоты, снижения энергетических затрат за счет снижение температуры пиролиза полиэтилентерефталата. 1 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение относится к области переработки полимерных материалов, в частности к термической переработке отходов полиэтилентерефталата с получением бензойной кислоты.

Вопросы разработки технологий, позволяющих утилизировать полимерные отходы, решать экологические проблемы и одновременно получать ценный химический продукт, являются в настоящее время очень актуальными.

Полиэтилентерефталат (ПЭТФ) является термопластичным полиэфиром (термопластик), продуктом поликонденсации этиленгликоля с терефталевой кислотой или ее диметиловым эфиром. Широкое применение ПЭТФ находит в области производства волокон, пищевых пленок и пластиков, резинотехнических изделий, носителей информации, строительных материалов и т.д. [Зефиров Н.С. Химическая энциклопедия. М. - Т.4. - 1995. - 639 с.].

Отходы ПЭТФ являются ценным вторичным сырьем, из которого могут быть регенерируемы различные продукты, в том числе исходные мономеры. Существуют следующие способы переработки полиэтилентерефталата:

- повторное плавление полимера для получения изделий экструзией или литьем под давлением, пригодных для получения волокна и пленки.

Известен, например, способ переработки отходов ПЭТФ в волокнистые материалы [патент РФ №2188262, опубл. 27.08.2002]. Суть способа заключается в расплаве тщательно очищенного и измельченного сырья и дальнейшем его пропускании через фильеру волокнообразующей головки экструзионного генератора. Волокна наносят на поверхность формообразователя или собирают их с образованием полимерной ваты.

Недостатками данного способа являются сложность технологических процессов, так как исходное сырье должно быть тщательно очищено, формовка осуществляется под давлением, и необходимо использование дополнительных химических реагентов - термостабилизаторов, кристаллизующих добавок и наполнителей.

- Химическая деструкция полимера с целью получения мономеров или олигомеров, пригодных для получения различной продукции.

Известен способ переработки ПЭТФ, основанный на глубоком низкотемпературном щелочном гидролизе [патент РФ №2301813, опубл. 27.06.2007]. Гидролиз полиэтилентерефталата проводят водными растворами гидроксида натрия или калия в условиях постоянного нагрева и перемешивания, в специальном реакторе, оборудованном высокооборотной мешалкой и перетирающим агентом (стеклянным бисером). По окончании процесса из реакционной смеси выделяют образовавшиеся продукты - терефталевую кислоту и этиленгликоль.

Однако гидролитические процессы в большинстве случаев не позволяют максимально переработать полиэтилентерефталат, так как такой полимер известен как один из наиболее стойких к воздействию щелочей полимеров сложной структуры; гидролиз не обеспечивает полной переработки ПЭТФ, соответственно, образуются отходы в виде не прореагировавшего полимера. Глубина процесса зависит от различных факторов: температуры, давления, времени, степени измельчения исходного материала. Кроме того, переработка ПЭТФ этим способом требует большого объема растворителей.

- Термическая деструкция ПЭТФ с получением различных химических продуктов, например пиролиз полимерного сырья.

Опираясь на общеизвестную терминологию процесса пиролиза, то есть основного способа получения низших олефинов [Мухина Т.Н. Пиролиз углеводородного сырья / Т.Н.Мухина [и др.]. - М.: Химия, 1987. - 240 с.], химизм процесса термической деструкции полимерной цепи ПЭТФ с образованием бензойной кислоты выглядит следующим образом:

[-(СО)-С6Н4-(СО)-O-СН2-СН2-O-]n→С6Н5СООН+СH≡СН+CO2↑

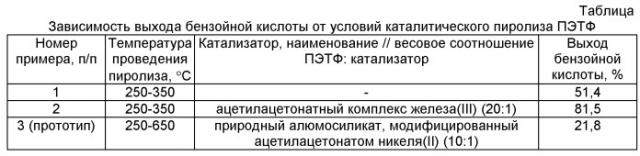

Наиболее близким к заявляемому способу вторичного использования ПЭТФ по технической сущности и достигаемому результату является способ каталитического пиролиза отходов полиэтилентерефталата с получением промышленно значимых продуктов [Папынов Е.К., Шапкин Н.П., Павлюшкевич К.Е., Гардионов СВ. Исследование термического разложения полиэтилентерефталата // Известия высших учебных заведений. Химия и химическая технология. - 2010. - Т.53, №2. - С.94-97]. Согласно данному способу измельченные отходы ПЭТФ помещают в реактор, добавляют катализатор / модифицированную форму природного алюмосиликата на основе ацетилацетоната никеля(II) / в количестве 10% от исходной массы ПЭТФ и подвергают пиролизу в температурном интервале 250-650°С при атмосферном давлении и без доступа кислорода воздуха в течение двух часов. Получают бензойную кислоту с выходом 21,8% (от исходной массы ПЭТФ), твердый остаток (технический углерод) 34% и газообразные углеводороды ряда С2-С5 (горючие газы) 44,2%.

Бензойная кислота (С6Н5СООН) находит широкое применение в лакокрасочной, целлюлозно-бумажной, текстильной, шинной, пищевой, нефтехимической, медико-биологической и фармацевтической промышленностях. Основными недостатками способа-прототипа являются низкий выход бензойной кислоты (21,8%) и большие энергетические затраты (процесс пиролиза осуществляют при высоких температурах 250-650°С).

Для устранения указанных недостатков предлагается способ каталитического пиролиза ПЭТФ, задачей которого является утилизация отходов полиэтилентерефталата с получением бензойной кислоты.

Техническими результатами, которые могут быть получены при реализации заявляемого технического решения, являются:

- утилизация отходов ПЭТФ, позволяющая улучшить экологическую обстановку в регионе;

- получение ценного химического сырья - бензойной кислоты;

- снижение энергетических затрат за счет снижения температуры пиролиза ПЭТФ.

Поставленная задача решается способом каталитического пиролиза отходов полиэтилентерефталата, включающим нагревание измельченных отходов ПЭТФ при температуре 250-350°С при атмосферном давлении без доступа кислорода воздуха в присутствии катализатора, конденсацию бензойной кислоты и ее последующее выделение.

Поставленная задача оптимальным образом решается путем каталитического пиролиза ПЭТФ при температуре 250-350°С в течение 1 часа 20 минут с использованием в качестве катализатора ацетилацетонатного комплекса железа(III) при весовом соотношении ПЭТФ и катализатора, равном 20:1.

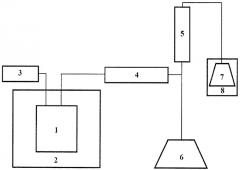

Способ каталитического пиролиза ПЭТФ осуществляют следующим образом. К 20 весовым частям измельченных отходов ПЭТФ добавляют 1 весовую часть катализатора, помещают в реактор 1 (см. чертеж), который помещают в печь 2 и нагревают до 250-350°С, осуществляя температурный контроль с помощью термопары 3, конденсируют возогнанную газообразную бензойную кислоту с помощью воздушного 4 и водяного 5 холодильников, после чего собирают в приемнике 6. Оставшиеся несконденсированные газообразные продукты пиролиза улавливают в приемнике 7, помещенном в емкость с жидким азотом 8.

Идентификация и чистота полученной бензойной кислоты подтверждается следующими физико-химическими методами:

- Тпл. бензойной кислоты (лит. данные) - 122,4°С, а Тпл. бензойной кислоты, полученной по заявляемому способу, - 122°С;

- ИК-спектр стандартного (ч.д.а.) образца бензойной кислоты и ИК-спектр полученной при пиролизе ПЭТФ бензойной кислоты (снятые на приборе Spectrum 1000 ВХ-II в таблетках КВr) имеют идентичные полосы поглощения;

- данные хромато-масс-спектрального анализа (на приборе Helwet Packard (USA), модель 6890 plus GC-HP 5973 MSD в режиме электронного удара) показывают, что основным продуктом каталитического пиролиза ПЭТФ является бензойная кислота.

Впервые обнаружено, что осуществление процесса пиролиза ПЭТФ при более низких температурах, по сравнению с прототипом, позволяет значительно увеличить выход бензойной кислоты даже в отсутствие катализатора. Экспериментально найден оптимальный температурный интервал пиролиза ПЭТФ, а именно 250-350°С; выход бензойной кислоты при этом составил 51,4% (таблица, пример 1). Выбор нижней температурной границы обусловлен температурой плавления ПЭТФ. Неэффективность повышения температуры пиролиза ПЭТФ выше 350°С подтверждена экспериментально, т.к. происходит существенное снижение выхода бензойной кислоты. Пример 3 (таблица) показывает, что даже в присутствии катализатора выход бензойной кислоты при высокотемпературном пиролизе ПЭТФ составляет лишь 21,8%.

Оптимальное время процесса пиролиза ПЭТФ (время, необходимое для полного разложения исходной навески полимера) определено экспериментально и составляет 1 ч 20 мин. Уменьшение времени пиролиза ПЭТФ с одновременным увеличением скорости нагрева исходной смеси приводит к активному образованию газообразных продуктов пиролиза, осложнению процесса конденсации образующейся бензойной кислоты и, как следствие, к уменьшению ее выхода. Увеличение времени пиролиза также нецелесообразно - происходит увеличение энергетических затрат, а выход бензойной кислоты практически не изменяется.

Согласно заявляемому изобретению эффективность процесса пиролиза ПЭТФ при оптимальных условиях (время, температура) увеличивается за счет использования катализатора, в качестве которого предлагается ацетилацетонатный комплекс железа(III) в количестве 5% от массы исходного полимера. При этом процесс каталитического пиролиза ПЭТФ характеризуется высоким выходом бензойной кислоты - 81,5% (таблица, пример 2).

Выбор оптимального количества катализатора основывается на экспериментальных результатах. Найдено, что использование катализатора в количестве более 5% от массы исходного сырья не целесообразно, так как выход продукта пиролиза увеличивается незначительно, в то время как уменьшение количества катализатора в исходной смеси приводит к существенному уменьшению количества полученной бензойной кислоты.

Достоинствами предлагаемого способа каталитического пиролиза отходов полиэтилентерефталата являются:

- получение ценного химического сырья - бензойной кислоты - из отходов ПЭТФ;

- возможность решения экологических проблем регионов;

- снижение температуры разложения отходов полиэтилентерефталата и, как следствие, снижение энергетических затрат технологического процесса.

Возможность осуществления заявляемого способа иллюстрируется примерами.

Пример 1. В реактор объемом 0,25 литра загружают 20 г измельченных отходов ПЭТФ, реактор помещают в печь и осуществляют нагрев в температурном интервале 250-350°С в течение 1 часа 20 минут, осуществляя температурный контроль с помощью термопары; возогнанную газообразную бензойную кислоту конденсируют с помощью воздушного и водяного холодильников, после чего собирают в приемнике. Оставшиеся несконденсированные газообразные продукты пиролиза улавливают в приемнике, помещенном в емкость с жидким азотом. Выход бензойной кислоты составляет 6,5 г, (51,4% от теоретически возможного); Тплавления(БК)=122°С.

Пример 2. По примеру 1, но в присутствии катализатора - ацетилацетоната железа(III), 1 г которого добавляют к 20 г измельченных отходов ПЭТФ. Выход бензойной кислоты составляет 10,3 г (81,5% от теоретически возможного); Тплавления(БК)=122°С. Бензойная кислота, полученная по заявляемому способу, не требует очистки, что подтверждается физико-химическими методами анализа - данными ИК-спектроскопии и данными хромато-масс-спектрального анализа.

1. Способ каталитического пиролиза отходов полиэтилентерефталата с получением бензойной кислоты, включающий нагрев смеси измельченных отходов полиэтилентерефталата и катализатора при атмосферном давлении и без доступа кислорода воздуха, конденсацию образующейся бензойной кислоты с ее последующим выделением, отличающийся тем, что нагрев осуществляют при температуре 250-350°С в течение 1 ч 20 мин, а в качестве катализатора используют ацетилацетонатный комплекс железа(III).

2. Способ по п.1, отличающийся тем, что весовое соотношение полиэтилентерефталата и катализатора равно 20:1.