Способ получения по меньшей мере одного органического соединения

Иллюстрации

Показать всеСпособ получения по меньшей мере одного органического соединения, имеющего по меньшей мере 3 атома углерода или по меньшей мере 2 атома углерода и по меньшей мере один атом азота посредством ферментации включает следующие стадии: а1) помол зерен злаковых культур в качестве источника крахмала. Полученный размолотый материал содержит по меньшей мере 20 мас.% не содержащих крахмал твердых составляющих источника крахмала. На стадии а2) проводят суспендирование размолотого материала в водной жидкости и ферментативный гидролиз части крахмала в размолотом материале и, при необходимости, последующее осахаривание. Получают жидкость (1), содержащую моносахариды или олигосахариды; и на стадии b) добавляют жидкость (1) в концентрации по меньшей мере 50 мас.% к ферментационной среде, содержащей микроорганизм, продуцирующий органическое соединение, при ферментационных условиях. Изобретение обеспечивает повышение выхода целевого продукта. 16 з.п. ф-лы, 10 табл.

Реферат

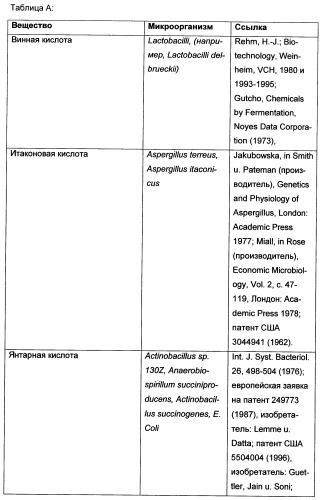

Изобретение относится к ферментативному получению органических соединений с по меньшей мере 3 атомами углерода или с по меньшей мере 2 атомами углерода и по меньшей мере одним атомом азота при применении содержащей сахар среды, которая включает по меньшей мере одну часть не содержащих крахмал твердых составляющих источника крахмала, для культивирования микроорганизмов.

Содержащими сахар жидкими средами являются основные источники питательных веществ для многих способов ферментации; содержащиеся в средах части сахаров метаболизируют из применяемых микроорганизмов, при этом получают органические концентраты. Выбор такого рода полученных микробиологических продуктов метаболизма, то есть органических соединений, включает при этом, например, низкомолекулярные летучие соединения, такие как этанол, нелетучие продукты метаболизма, такие как аминокислоты, витамины и каротеноиды, а также множество других веществ.

Для таких в общем известных микробиологических способов ферментации необходимы различные источники углеводов в зависимости от различных условий способа. Их обогащают чистой сахарозой через свекольную и тростниково-сахарную мелассу, так называемые «higt test molasses» (инвертированная тростниково-сахарная меласса) до глюкозы из гидролизатов крахмала. Для биотехнологического получения L-лизина, кроме того, называют уксусную кислоту и этанол в качестве косубстратов, применяемых в промышленных масштабах (Pfefferle et al., Biotechnogical Manufacture of Lysine, Advances in Biochemical Engineering/Biotechnology, Vol.79 (2003), 59-112).

На основе названных источников углеводов основаны различные методы и способы действия для основывающемся на сахаре ферментативном получении микробиологических продуктов метаболизма. На примере L-лизина они описываются, например, Pfefferle et al. (в указанном месте), принимая во внимание исходную разработку, технологическую разработку и промышленное производство.

Важнейшим источником стимулированного микроорганизмами ферментативного получения микробиологических продуктов метаболизма является крахмал. В предлежащих стадиях реакции его вначале конденсируют и засахаривают, прежде чем его можно применять в качестве источников углеводов в ферментации. Для этого получают крахмалы из натуральных источников крахмала, таких как картофель, съедобный маниок, злаки, например пшеница, кукуруза, ячмень, рожь, тритикале или рис, обычно в предварительно очищенной форме и затем ферментативно конденсируют и засахаривают, чтобы затем применять в непосредственной ферментации для производства желаемых продуктов метаболизма.

Наряду с применением такого рода предварительно очищенных источников крахмала также описывают применение неочищенных источников крахмала для получения источников углеводов для ферментативного производства микробиологических продуктов метаболизма. При этом типично источники крахмала вначале измельчают путем помола. Затем размолотый материал подвергают конденсации и осахариванию. Так как данный размолотый материал естественно наряду с крахмалами содержит еще ряд не содержащих крахмал составляющих, которые могут отрицательно воздействовать на ферментацию, данные составляющие обычно отделяют перед ферментацией. Отделение может происходить или непосредственно путем помола (международная заявка на патент WO 02/077252; японские заявки на патент JP 2001-072701; JP 56-169594; китайская заявка на патент CN 1218111), путем конденсации (международная заявка на патент WO 02/077252; китайская заявка на патент CH 1173541), или ссылаясь на осахаривание (китайская заявка на патент CN 1266102; Beukema et al.: Production of fermentation syrups by enzymatic hydrolysis of potatoes; potatoe saccharification to give culture medium (Conference Abstract), Symp. Biotechnol. Res. Neth. (1983), 6; нидерландская заявка на патент NL 8302229). Однако во всех способах в ферментации применяют в основном чистый гидролизат крахмала.

Более новые способы ферментативного получения органических соединений включают, в частности, очищение источников крахмала перед ферментацией, например очищение конденсированных и осахаренных растворов крахмала (японская заявка на патент JP 57159500), или предоставляют методы, которые должны содействовать получению ферментационных сред из обновляемых ресурсов (европейская заявка на патент ЕР 1205557).

Неочищенные источники крахмалов, напротив, применяют в большом объеме при ферментативном получении биоэтанола. При этом источники крахмала, обычно цельные зерновые, вначале измельчают сухими и затем гидролизуют составляющую крахмала из источника крахмала при воздействии ферментов. Причем гидролиз можно проводить как периодически, например в котлах с мешалкой, так и непрерывно, например в струйных котлах. Соответствующие описания процессов находятся, например, в «The Alcohol Textbook - A reference for the beverage, fuel and industrial alcohol industries», Jaques et al. (производитель), Nottingham Univ. Press 1995, ISBN 1-8977676-735, глава 2, с.7-23, и в McAloon et al., «Determining the cost of producing ethanol from corn starch and lignocellulosic feedstocks», NREL/TP-58028893, National Renewable Energy Laboratory, октябрь 2000.

Так как при ферментативном получении биоэтанола концентрат получают путем дистилляции, применение источников крахмала из процесса сухого помола в предварительно не очищенной форме не представляет серьезной проблемы. Однако при применении способа сухого помола для получения других микробиологических продуктов метаболизма является проблематичным поток твердых веществ, вносимый в ферментацию через сахарный раствор, так как он может как отрицательно воздействовать на ферментацию, например, принимая во внимание скорость передачи кислорода или потребность в кислороде применяемых микроорганизмов (сравни для этого Mersmann, A. Et al.: Selection and Design of Aerobic Bioreactors, Chem. Eng. Technol. 13 (1990), 357-370), так и несущественно не может затруднить последующую переработку.

Кроме того, благодаря введению твердых веществ уже при получении суспензии, содержащей крахмал, вязкость суспензии может достигнуть критического значения, вследствие чего суспензия с более чем 30 мас.% кукурузной муки в воде больше не смешивается гомогенно (Industrial Enzymology, 2 издание, Т.Godfrey, S.West, 1996). Вследствие этого при обычном способе действия ограничена концентрация глюкозы. Принимая во внимание ферментативное получение, это в этом отношении не является далее значимым, так как более высокие концентрации на основании токсичности продукта для дрожжей, применяемых для ферментации, и без того не могли бы рационально превращаться.

При ферментативном получении других органических продуктов метаболизма в виде этанола недостатком в принципе является то, что в ферментацию необходимо добавлять содержащие сахар среды с незначительными концентрациями сахара, потому что это приводит к сверхпропорциональному разбавлению ферментационного раствора и, следовательно, досягаемая конечная концентрация концентратов уменьшается, что с одной стороны вызывает высокие затраты при получении из ферментационной среды и снижает выход пространство-время. Данные соображения являются важными, в частности, в том случае, если гидролизат крахмала, полученный для производства биоэтанола в больших объемах, который имеет обычно незначительные концентрации сахара и глюкозы до примерно 30 или 33 мас.%, необходимо добавлять частично к низкообъемной побочной ферментации для получения других химикалий.

На основании представленных трудностей и ограничений способы сухого помола, которые применяют для получения биоэтанола в широком объеме, при которых ферментативное получение других микробиологических продуктов метаболизма в виде этанола, до сих пор оставалось без существенного экономического значения.

Испытания для переноса плана сухого помола и связанных с данным способом принципиальных преимуществ на промышленное получение микробиологических продуктов метаболизма описывались до сих пор исключительно при применении съедобного маниока в качестве источника крахмала. Таким образом в японской заявке на патент JP 2001/275693 описывают способ ферментативного получения аминокислот, при котором в качестве источника крахмала применяют очищенные клубни съедобного маниока, которые измельчают сухими. Однако для проведения способа необходимо устанавливать размер частиц размолотого материала ≤150 мкм. При для этого примененной фильтрации части применяемого размолотого материала, включая не содержащие крахмал составляющие, отделяют перед конденсацией/осахариванием содержащихся крахмалов и последующей ферментации. При данном способе достигают незначительной концентрации сахара. Подобный способ описывают в японской заявке на патент JP 2001/309751 для получения добавок к кормам, содержащих аминокислоты.

Повышенные концентрации сахара в жидкой среде, используемой для ферментации, можно достигнуть при применении размолотого материала для осахаривания, который значительно содержит твердые, не содержащие крахмал составляющие источника крахмала, путем способа, описанного в международной заявке на патент WO 2005/116228 (РСТ/ЕР 2005/005728). При этом неожиданно не оказывается необходимым отделение содержащихся в источнике крахмала твердых, не содержащих крахмал составляющих, перед ферментацией. Подобный способ при применении источников крахмала, выбираемых из зерновых, описывают в заявке РСТ/ЕР 2006/066057 (более старая немецкая заявка на патент DE 102005042541.0). В отдельных случаях наблюдают торможение или замедление размножения микроорганизмов.

Поэтому задачей предложенного изобретения является предоставление следующего способа получения органических соединений путем ферментации, который способствует никакому или, по меньшей мере, никакому полному предыдущему отделению содержащихся в источнике крахмала, не содержащих крахмал твердых составляющих. Кроме того, он должен отличаться легкостью в применении используемых сред и их беспроблемным применением в ферментации. В частности способ должен позволять применение злаков в качестве источников крахмала.

Неожиданно найдено, что изображенные здесь проблемы уровня техники можно преодолеть посредством того, что вначале путем помола, конденсации и осахаривания источников крахмала без предыдущего отделения не содержащих крахмал твердых составляющих источника крахмала получают первую содержащую сахар жидкую среду (1) и ее вместе с метаболизируемыми моносахаридами, дисахаридами или олигосахаридами или составом, который содержит метаболизируемые моносахариды или олигосахариды в концентрации, по меньшей мере, 50 мас.% и который в основном свободен от твердых веществ, нерастворимых в воде, добавляют в ферментацию.

Таким образом, предметом изобретения является способ получения, по меньшей мере, одного органического соединения с по меньшей мере 3 атомами углерода или с по меньшей мере 2 атомами углерода и по меньшей мере 1 атомом азота путем ферментации, включающий следующие стадии:

а1) помол источника крахмала при получении размолотого материала, который содержит, по меньшей мере, одну часть не содержащих крахмал твердых составляющих источника крахмала;

а2) суспендирование размолотого материала в водной жидкости и гидролиз части крахмала в размолотом материале путем ферментативной конденсации и, при необходимости, последующего осахаривания, причем получают первую жидкость (1), содержащую моносахариды или олигосахариды; и

b) добавление жидкости (1), содержащей моносахариды или олигосахариды, вместе с метаболизируемыми моносахаридами, дисахаридами или олигосахаридами или составом, который содержит метаболизируемые моносахариды или олигосахариды в концентрации, по меньшей мере, 50 мас.% и который в основном свободен от твердых веществ, нерастворимых в воде, добавляют к ферментационной среде, которая содержит микроорганизм, который способен к перепроизводству органического соединения, при ферментационных условиях.

Применение жидкости (1), полученной путем ферментативного гидролиза, содержащей моносахариды или олигосахариды, приводит к очевидному снижению затрат при ферментативном получении органических соединений. На основе к тому же параллельного добавления метаболизируемых сахаров (то есть метаболизируемых моносахаридов, дисахаридов или олигосахаридов) в концентрированной форме, кроме того, избегают нежелательного разбавления ферментационного раствора. Кроме того, благодаря предложенному согласно изобретению способу можно избежать проблемы вязкости, которая может произойти при конденсации источников крахмала при более высоких концентрациях размолотого материала. Кроме того, таким образом можно избежать проблем при размножении микроорганизма.

Здесь и далее относительно жидкости (1), содержащей моносахариды или олигосахариды, применяют понятие «жидкость (1)» и синоним «жидкая среда (1)».

В качестве источника крахмала для предложенного согласно изобретению способа прежде всего применяют сухие зерновые культуры или семена, которые в высушенном состоянии демонстрируют, по крайней мере, 40 мас.% и предпочтительно, по меньшей мере, 50 мас.% части крахмала. Они находятся во многих зерновых культурах, культивируемых сегодня в большом масштабе, таких как кукуруза, пшеница, овес, ячмень, рожь, тритикале, рис, а также в сахарной свекле и картофеле и различных сортах проса, например сорго и мило. Предпочтительно источник крахмала выбирают из зерновых и специально из кукурузных зерен, зерен ржи, зерен тритикале и зерен пшеницы. В принципе предложенный согласно изобретению способ также можно проводить с аналогичными источниками крахмала, как, например, смесь различных содержащих крахмал зерновых культур или семян.

Для получения жидкой среды (1) на стадии а1) соответствующий источник крахмала измельчают с добавлением или без добавления жидкости, например воды, предпочтительно без добавления жидкости. Также можно комбинировать сухое измельчение с последующим влажным измельчением.

Для сухого измельчения типично применяют молотковые мельницы, роторные мельницы или вальцовые дробильные мельницы; для влажного измельчения подходят смесители с мешалкой, шаровые мельницы, циркуляционные мельницы, дисковые мельницы, мельницы с кольцевой камерой сгорания, вибрационные мельницы или планетарные мельницы. В принципе также применяют другие мельницы. Количество жидкости, необходимое для влажного измельчения, специалист в данной области может установить в лабораторных экспериментах. Обычно его устанавливают таким образом, что содержание сухого вещества находится в области от 10 до 20 мас.%.

Благодаря помолу устанавливают размер зерен, подходящий для заключительной стадии способа. При этом предпочтительно оказывается, если при измельчении размолотый материал, полученный, в частности, при сухом измельчении, на стадии а1), имеет частицы муки, то есть гранульные составляющие, с размером зерен в области от 100 до 630 мкм в части от 30 до 100 мас.% предпочтительно от 40 до 95 мас.% и особенно предпочтительно от 50 до 90 мас.%. Предпочтительно полученный размолотый материал содержит 50 мас.% частиц муки с размером зерен более чем 100 мкм. Как правило, по меньшей мере, 95 мас.% измельченных частиц муки имеет размер зерен менее чем 2 мм. При этом измерение размера зерен происходит с помощью ситового анализа при применении вибрационного анализатора. В принципе для достижения высокого выхода продукта предпочтителен незначительный размер зерен. Однако слишком незначительный размер зерен может приводить к проблемам, в частности вследствие комкования/агломерации, при процессе образования пульпы размолотого материала во время конденсации или при переработке, например, при сушке твердых веществ после стадии ферментации.

Обычно муку характеризуют через степень измельчения или через тип муки, причем их соотносят друг с другом таким образом, что с возрастающей степенью измельчения также увеличивается индекс типа муки. Степень измельчения соответствует массовому количеству полученной муки в расчете на 100 мас.% применяемого размолотого материала. В то время как при помоле получают вначале чистую, тонкую муку, например, из внутренней части хлебного зерна, при следующем измельчении, а именно с возрастающей степенью измельчения, возрастает часть содержания неочищенного волокна и оболочек в муке, причем становится незначительнее часть крахмала. Поэтому степень измельчения отражается также в так называемых типах муки, которые применяют в виде цифровых данных для классифицирования муки, в частности муки из злаковых культур, и которые основываются на зольности муки (так называемая шкала зольности). Тип муки или число типов при этом указывает количество золы (минеральных веществ) в мг, которые остаются при сгорании в 100 г сухого вещества муки. Для муки злаковых культур более высокое число типов означает более высокую степень измельчения, так как ядро зерен злаковых культур содержит примерно 0,4 мас.%, оболочки напротив примерно 5 мас.% золы. При низкой степени измельчения мука из зерен злаковых культур возникает таким образом преимущественно из измельченных мучнистых ядер, то есть составляющих крахмала злаковых культур; при высокой степени измельчения мука из зерен злаковых культур также содержит измельченный, содержащий белок слой алейрона злаковых культур, при шроте также составляющие содержащего белок и содержащего жир микроорганизма, а также оболочки семян, содержащие неочищенные волокна и золу. Для предложенных согласно изобретению целей в принципе является предпочтительной мука с высокой степенью измельчения или высоким числом типов. Если в качестве источника крахмала применяют зерновые культуры, то предпочтительно измельчают цельные не очищенные от шелухи зерна и перерабатывают далее, при необходимости, после предыдущего механического отделения от зародыша и оболочки зерна.

Согласно изобретению размолотый материал, применяемый для получения жидкой среды (1), содержит, по меньшей мере, одну часть, предпочтительно, по меньшей мере, 20 мас.%, в частности, по меньшей мере, 50 мас.%, специально, по меньшей мере, 90 мас.% и совсем специально, по меньшей мере, 99 мас.% не содержащих крахмал твердых составляющих, содержащихся в измельченных злаковых культурах, соответственно степени измельчения. В расчете на содержащие крахмал составляющие размолотого материала (и таким образом на количество моносахарида, дисахарида или олигосахариды в жидкой среде (1)) число не содержащих крахмал твердых составляющих в размолотом материале предпочтительно составляет, по меньшей мере, 10 мас.% и, в частности, по меньшей мере, 15 мас.%, например, от 15 до 75 мас.% и специально в области от 20 до 60 мас.%.

Ферментативный гидролиз размолотого продукта согласно стадии а2) может происходить обычными способами, известными специалисту в данной области, например, методами, описанными, цитированными в начале «The Alcohol Textbook - A reference for the beverage, fuel and industrial alcohol industries», глава 2, с.7-23.

Для этого вначале размолотый материал перемешивают с водной жидкостью, например свежей водой, возвращенной технической водой, например, из следующей ферментации, или со смесью данных жидкостей, причем получают водную суспензию. Данный процесс часто обозначают также как процесс получения пульпы.

Количество размолотого материала и водной жидкости, как правило, выбирают таким образом, что путем гидролиза получают водную жидкую среду (1), в которой общая концентрация моносахаридов, дисахаридов и/или олигосахаридов находится в области от 100 до 750 г/кг, предпочтительно в области от 150 до 700 г/кг и, в частности, в области от 200 до 650 г/кг. Соответственно этому размолотый материал применяют типично в количестве от 150 до 800 г/кг, часто в области от 200 до 750 г/кг и, в частности, в области от 250 до 700 г/кг, в расчете на общую массу суспензии (пульпы).

В предпочтительном варианте осуществления данного изобретения количество размолотого материала и водной жидкости выбирают таким образом, что путем гидролиза получают водную жидкую среду (1), в которой общая концентрация моносахаридов, дисахаридов и/или олигосахаридов находится в области от 100 до 400 г/кг, предпочтительно в области от 150 до 350 г/кг и, в частности, в области от 200 до 300 г/кг. Соответственно этому размолотый материал применяют типично в количестве от 150 до 550 г/кг, часто в области от 200 до 500 г/кг и, в частности, в области от 250 до 450 г/кг, в расчете на общую массу суспензии (пульпы). В принципе также можно применять большие количества размолотого материала, чтобы достигнуть высокой общей концентрации моносахаридов, дисахаридов и/или олигосахаридов, например, концентраций выше от 400 до 700 г/кг, в частности в области от 450 до 650 г/кг или от 500 до 650 г/кг.

Для ферментативного гидролиза части крахмала вначале, как правило, проводят конденсацию размолотого материала в присутствии фермента, конденсирующего крахмал, как правило, α-амилазы. Также применяют другие ферменты, конденсирующие активные и стабильные при реакционных условиях крахмалы.

Для конденсации части крахмала в размолотом материале можно применять в принципе все конденсирующие ферменты, в частности α-амилазы (класс ферментов ЕС 3.2.1.1), например, α-амилазы, которые получены из Bacillus lichenformis или Bacillus staerothermophilus и специально такие, которые применяют для конденсации материалов, полученных способом сухого помола в рамках получения биоэтанола. Пригодные для конденсации α-амилазы также коммерчески доступны, например, у фирмы Novozymes под названием Termamyl 120 L, тип L; или у фирмы Genencor под названием Spezyme. Также для конденсации можно применять комбинацию различных α-амилаз.

При этом получают водную среду, которая содержит конденсированные составляющие крахмала из размолотого материала, типично олигосахариды, имеющие, как правило, от 3 до 18, в частности от 6 до 12, элементов моносахаридов, в частности элементов глюкозы, а также не содержащие крахмал составляющие применяемого размолотого материала, в частности твердые, не содержащие крахмал составляющие размолотого материала, применяемого для конденсации.

Предпочтительно количества конденсирующего крахмалы фермента и размолотого материала выбирают таким образом, что вязкость достаточно сокращается во время процесса гелеобразования, чтобы обеспечить эффективное перемешивание суспензии, например, с помощью мешалок. Предпочтительно вязкость реакционной смеси во время гелеобразования составляет максимально 20 Па·с, особенно предпочтительно максимально 15 Па·с и в высшей степени предпочтительно максимально 8 Па·с. Измерение вязкости, как правило, происходит с помощью вискозиметра Хааке типа Roto Visko RV20 с измерительной системой М5 и измерительным устройством MVDIN при температуре 50°С и скорости сдвига 200 с-1.

α-амилазы (или применяемый фермент, конденсирующий крахмалы) можно помещать в реакционный сосуд или добавлять в течение стадии а2). Предпочтительно добавляют частичное количество α-амилазы, необходимой на стадии а2), в начале стадии а2) или данное частичное количество помещают в реактор. Общее количество α-амилазы находится обычно в области от 0,002 до 3,0 мас.%, предпочтительно от 0,01 до 1,5 мас.% и особенно предпочтительно от 0,02 до 0,5 мас.%, в расчете на общее количество применяемого источника крахмала.

Конденсацию можно проводить выше или ниже температуры гелеобразования. Предпочтительно конденсация происходит на стадии а2), по меньшей мере, время от времени выше температуры гелеобразования или температуры клейстеризации применяемых крахмалов (так называемый процесс пропаривания). Температура, необходимая к тому же для соответствующих крахмалов, известна специалисту в данной области (см. цитированный вначале «The Alcohol Textbook - A reference for the beverage, fuel and industrial alcohol industries», глава 2, с.11) или может быть определена им в экспериментах. Как правило, температуру выбирают между 80 и 165°С, предпочтительно между 90 и 150°С и особенно предпочтительно в области от 100 до 140°С, причем температура находится, как правило, по меньшей мере, 5 К, в частности, по меньшей мере, 10 К и особенно предпочтительно, по меньшей мере, 20 К, например, от 10 до 100 К, в частности от 20 до 80 К выше температуры гелеобразования. При данных температурах гранульная структура крахмалов разрушается (гелеобразование), вследствие этого возможна их ферментативная деструкция.

Для оптимального действия α-амилазы (или применяемого фермент, конденсирующего крахмалы) на стадию а2) проводят предпочтительно, по меньшей мере, время от времени в оптимуме pH конденсирующего фермента, часто при значении pH в слабо кислой области, предпочтительно между 4,0 и 7,0, особенно предпочтительно между 5,0 и 6,5, причем обычно перед или в начале стадии а2) проводят установление pH; данное значение pH предпочтительно контролируют и, при необходимости, регулируют в течение конденсации. Установление значения pH происходит предпочтительно с помощью разбавленных минеральных кислот, таких как H2SO4 или H3PO4, или разбавленных щелочей, таких как NaOH или KOH.

В предпочтительном варианте осуществления для конденсации частей крахмала в размолотом материале согласно стадии а2), по меньшей мере, частичное количество размолотого материала непрерывно или периодически подают к водной жидкости. При этом в реактор предпочтительно подают, по меньшей мере, 40 мас.%, в частности, по меньшей мере, 50 мас.% и в высшей степени предпочтительно, по меньшей мере, 55 мас.% в течение конденсации, однако перед возможным осахариванием. Часто добавляемое количество не превышает 90 мас.%, в частности 85 мас.% и особенно предпочтительно 80 мас.%. Предпочтительно добавляемое в течение частичное количество размолотого продукта подают в реактор при условиях, которые существуют при конденсации. Добавление может проходить периодически, то есть частями в нескольких частичных порциях, которые предпочтительно составляют соответственно не более чем 30 мас.%, особенно предпочтительно не более чем 20 мас.%, например, от 1 до 30 мас.% и, в частности, от 2 до 20 мас.%, общего количества конденсируемого размолотого материла, или непрерывно. Важным при данном варианте осуществления является то, что к началу конденсации только часть размолотого материала, предпочтительно не более чем 60 мас.%, в частности не более чем 50 мас.% и особенно предпочтительно не более чем 45 мас.% размолотого материала, находится в реакторе и остаточное количество размолотого продукта добавляют во время конденсации.

Конденсацию можно проводить также непрерывно, например, в многостадийном каскаде реакторов.

В предпочтительном варианте осуществления стадию а2) предложенного согласно изобретению способа проводят таким образом, что вначале частичное количество максимум 60 мас.%, предпочтительно максимум 50 мас.% и особенно предпочтительно максимум 45 мас.%, например, от 10 до 60 мас.%, в частности от 15 до 50 мас.% и особенно предпочтительно от 20 до 45 мас.%, в расчете на общее количество размолотого материала, в котором водную жидкость суспендируют и затем проводят конденсации.

В предпочтительном варианте осуществления происходит периодическое или непрерывное, в частности добавление частями частичного количества размолотого продукта на стадии а2) так, что вязкость водной среды составляет максимально 20 Па·с, предпочтительно максимально 15 Па·с и особенно предпочтительно максимально 8 Па·с. Для поддержания контроля вязкости оказывается предпочтительно, если добавляют, по меньшей мере, 25 мас.%, предпочтительно, по меньшей мере, 35 мас.% и особенно предпочтительно, по меньшей мере, 50 мас.% общего количества добавляемого размолотого материала при температуре выше температуры гелеобразования крахмалов, содержащихся в размолотом материале. На котроль вязкости можно далее влиять таким образом, что частями добавляют, по меньшей мере один крахмал конденсирующий фермент, предпочтительно α-амилазу, или/и, по меньшей мере, осахаривающий фермент, предпочтительно глюкоамилазу.

Для проведения предложенного согласно изобретению способа возможно предварительно термостатировать водную жидкость, применяемую для суспендирования твердого размолотого материала, при слегка повышенной температуре, например, в области от 40 до 60°С. Однако предпочтительно жидкости применяют при комнатной температуре.

К суспензии размолотого материала в таком случае добавляют фермент, конденсирующий, по меньшей мере, один крахмал, предпочтительно α-амилазу. Если частичное количество размолотого продукта предоставляют только в течение конденсации, то добавляют сначала предпочтительно только частичное количество α-амилазы, например, от 10 до 70 мас.% и, в частности, от 20 до 65 мас.%, в расчете на α-амилазу, используемую в целом на стадии а2). Добавляемое в данный момент времени количество α-амилазы в данном случае руководствуется активностью соответствующей α-амилазы в отношении применяемого источника крахмала при реакционных условиях и находится обычно в области от 0,0004 до 2,0 мас.%, предпочтительно от 0,001 до 1,0 мас.% и особенно предпочтительно от 0,02 до 0,3 мас.%, в расчете на общее количество используемого источника крахмала. При этом альтернативно можно перемешивать частичное количество α-амилазы с применяемой жидкостью перед приготовлением суспензии.

Предпочтительно к суспензии добавляют применяемое количество или частичное количество α-амилазы перед началом нагревания при температуре, применяемой для конденсации, в частности при комнатной температуре, или только слегка повышенной температуре, например, в области от 20 до 30°С.

Таким образом, приготовленную суспензию затем нагревают предпочтительно при температуре выше температуры гелеобразования применяемого крахмала. Как правило, температуру выбирают в области от 80 до 165°С, предпочтительно от 90 до 150°С и особенно предпочтительно в области от 100 до 140°С, причем температура находится выше температуры гелеобразования предпочтительно, по меньшей мере, 5 К, в частности 10 К и особенно предпочтительно, по меньшей мере, 20 К, например, от 10 до 100 К, в частности от 20 до 80 К (температура клейстеризации). При контроле вязкости, при необходимости, постепенно к содержащей крахмал суспензии добавляют частичные количества источника крахмала, например, соответственно от 1 до 30 мас.% и, в частности, от 2 до 20 мас.%, в расчете на общее применяемое количество размолотого продукта. В данном случае предпочтительно добавлять добавляемое в течение конденсации частичное количество размолотого материала в, по меньшей мере, 2, предпочтительно, по меньшей мере, 4 и особенно предпочтительно, по меньшей мере, 6 частичных порций реакционной смеси. В данном варианте осуществления альтернативно может происходить добавление не используемого при приготовлении суспензии частичного количества размолотого материала непрерывно во время конденсации. При добавлении температуру необходимо сохранять предпочтительно выше температуры гелеобразования крахмала.

После достижения желаемой температуры или, при необходимости, после полного добавления муки реакционную смесь обычно еще в течение времени, например, от 10 до 60 минут или дольше, если необходимо, сохраняют при температуре, установленной выше температуры гелеобразования крахмала, то есть уваривают. Затем реакционную смесь, как правило, охлаждают при немного пониженной температуре, однако предпочтительно выше температуры гелеобразования, например, от 70 до 90°С. затем добавляют, при необходимости, следующее частичное количество α-амилазы, предпочтительно основное количество. В данном случае количество α-амилазы, добавляемое в данный момент времени, в зависимости от активности применяемой α-амилазы при реакционных условиях составляет предпочтительно от 0,002 до 2,0 мас.%, особенно предпочтительно от 0,01 до 1,0 мас.% и в высшей степени предпочтительно от 0,02 до 0,4 мас.%, в расчете на общее количество используемого источника крахмала.

Для полного разложения крахмала до декстрина реакционную смесь так долго сохраняют при установленной температуре или, при необходимости, далее нагревают до тех пор, пока окажется отрицательным или, по меньшей мере, в основном отрицательным обнаружение крахмала с йодом или, при необходимости, другой тест для обнаружения крахмала. При этом к реакционной смеси при необходимости можно добавлять еще одну или несколько следующих частичных количеств α-амилазы, например, в области от 0,001 до 0,5 мас.% и предпочтительно от 0,002 до 0,2 мас.%, в расчете на общее количество используемого источника крахмала.

Альтернативно водную суспензию, содержащую размолотый материал, для конденсации части крахмала можно нагревать вначале путем введения водяного пара до температуры выше температуры клейстеризации крахмала, содержащегося в источнике крахмала или размолотом материале. Типично нагревают при такой температуре, которая находится выше соответствующей температуры клейстеризации, по меньшей мере, 10 К и в частности, по меньшей мере, 20 К, например, от 10 до 100 К, в частности от 20 до 80 К. В частности суспензию нагревают при температуре в области от 90 до 150°С и специально в области от 100 до 140°С.

При водяном паре, применяемом для нагревания, речь типично идет о перегретом водяном паре, который имеет температуру, по меньшей мере, 105°С, в частности, по меньшей мере, 110°С, например, от 110 до 210°С. Предпочтительно в суспензию водят водяной пар с избыточным давлением. Соответственно этому пар предпочтительно имеет давление, по меньшей мере, 1,5 бар, например, от 1,5 до 16 бар, в частности от 2 до 12 бар.

Введение водяного пара в суспензию происходит, как правило, таким образом, что пар вводят в суспензию с избыточным давлением, предпочтительно с избыточным давлением от 1 до 10 или 11 бар, в частности от 1,5 до 5 бар и предпочтительно с высокой скоростью. Благодаря введению пара суспензия мгновенно нагревается до температур выше 90°С, таким образом температур выше температуры клейстеризации.

Предпочтительно нагревание водяным паром происходит в непрерывно работающем устройстве, в которое суспензию подводят непрерывно с определенным давлением подачи, которое получают из вязкости суспензии, скорости передачи и геометрии устройства, и в которое в области подачи суспензии через регулируемую насадку подают горячий пар с избыточным давлением, в расчете на давление передачи. Благодаря подаче пара с избыточным давлением суспензия не только нагревается, а также в систему вносится механическая энергия, которая способствует следующему разделению частиц размолотого продукта, вызывает особенно равномерное внесение энергии, и таким образом влечет за собой последствием равномерную клейстеризацию гранульных частиц крахмала в размолотом материале. Типично данные устройства имеют геометрию в форме трубы. Предпочтительно введение пара происходит в направлении продольной оси устройства в форме трубы. Подача суспензии происходит, как правило, под углом, по меньшей мере, 45° или вертикально к этому. Регулируемая насадка типично имеет коническую геометрию, которая сужается в направлении течения пара. В данной насадке расположена игла или кегль, расположенный на передвигаемом в продольном направлении стержне. Игла или кегль с конусом насадки образуют зазор. Сдвигом иглы или стержня в продольном направлении можно простым способом установить размер зазора и вместе с тем поверхность поперечного разреза отверстия насадки, вследствие этого простым способом можно регулировать скорость ввода пара.

Кроме того, типично данные устройства имеют перемешивающую трубу, в которой суспензию после ввода пара транспортируют и выводят из устройства. Данная перемешивающая труба расположена обычно в направлении ввода пара и вертикально к загрузочному материалу. Перемешивающая труба образует типично с насадкой зазор, через который транспортируют суспензию. Благодаря данному зазору при транспортировке дополнительные силы сдвига воздействуют на суспензию и таким образом повышают механическое внесение энергии в суспензию. Перемешивающая труба может быть расположена подвижно в продольном направлении. Сдвигом перемешивающей трубы простым способом можно установить размер отверстия зазора и вместе с тем перепад давления в устройстве.

Такие устройства известны из уровня техники под названием струйный котел, например, устройство, представленное в «The Alcohol Textbook», глава 2, loc. Cit, фигура 13, и коммерчески доступны, например, под названием HYDROHEATER® ФИРМЫ Hydro Thermal Corp. Waukesha WI, США.

При непрерывном проведении реакции суспензию, обработанную водяным паром, как правило, в связи с этим переводят в