Деталь машины для пары скольжения, а также способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к деталям машин для пар скольжения, в частности к цилиндрам двигателя, гильзам цилиндра, поршневым кольцам. Деталь имеет износостойкую структуру (6), которая состоит из принятых в металлическую матрицу (8) частиц (9) из керамического материала и имеет шероховатую поверхность, образованную возвышениями из выступающих керамических частиц (9) и находящихся между ними впадин (11). На износостойкую структуру (6) нанесено выравнивающее ее верхнюю неровность и шероховатость приработочное покрытие (7), состоящее из предназначенного для износа приработочного материала, который отличен от материала износостойкой структуры (6) и соединен металлургически вместе с ним посредством образования зоны сплава или диффузии путем подвода тепла в направлении износостойкой структуры (6). При этом приработочный материал не более износостоек, чем поверхность скольжения соответственно расположенной напротив детали машины. Технический результат - повышение прирабатываемости деталей, снижение затрат на их изготовление. 2 н. и 30 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к детали машины, принадлежащей паре скольжения с двумя выполненными с возможностью перемещения относительно друг друга деталями машины двигателя с большим рабочим объемом, в частности двухтактного дизельного двигателя с большим рабочим объемом, и имеющей, по меньшей мере, в зоне повернутой к соответственно другой детали машины стороны износостойкую структуру с принятыми в металлическую матрицу частицами из сравнительно твердого материала и с шероховатой и неровной поверхностью и выполненной как поршневое кольцо, или гильза цилиндра, или поршень с, по меньшей мере, одной канавкой для поршневого кольца или другого элемента скольжения двигателя с большим рабочим объемом.

В DE 102006023396 (не опубликована ранее) описана имеющая износостойкую структуру в форме защищающего от износа покрытия деталь машины двигателя с большим рабочим объемом. Защищающее от износа покрытие состоит при этом из внедренных в образованную никелевым (Ni) сплавом матрицу частиц керамики. При этом на наружной поверхности покрытия предусмотрен тонкий состоящий только из материала матрицы покровный слой. Внешняя поверхность этого покровного слоя оказывается, однако, как показала практика, как очень шероховатая и неровная, что неблагоприятно для процесса приработки. Поэтому необходима обработка в форме процесса шлифовки. Опыт показал, что это очень затратно по времени и дорогостояще. К этому надо добавить, что никелевый (Ni) сплав и без этого неблагоприятен для целей приработки вследствие своей твердости.

Исходя из этого задачей настоящего изобретения поэтому является усовершенствование устройства упомянутого во введении вида таким образом, что снижаются затраты на изготовление и достигается хорошая прирабатываемость. Другой задачей является создание простого и менее затратного способа изготовления соответствующей изобретению детали машины.

Первая задача согласно изобретению решена посредством технического решения, охарактеризованного признаками отличительной части п.1 формулы изобретения.

Вместе с этим полностью устранены вышеописанные недостатки известного устройства. Так как приработочное покрытие состоит из приработочного материала, следует ожидать хороших приработочных свойств. Так как приработочное покрытие выравнивает шероховатость и неровность находящейся под ним износостойкой структуры, преимущественно является излишней обработка шлифовкой. Кроме того, таким образом надежно устанавливают, что и находящиеся в верхних зонах твердые частицы износостойкой структуры в таком случае также еще находят надежное удержание, если их поверхность освобождается к концу процесса приработки, так что не следует опасаться выламывания этих частиц. Нешлифованная поверхность получает, преимущественно, также с самого начала газонепроницаемое прилегание, что, в частности, очень желательно в парах скольжения между поршневым кольцом и гильзой цилиндра. Другое преимущество соответствующих изобретению мероприятий можно увидеть в том, что вследствие металлургического привязывания приработочного покрытия обеспечено надежное удержание приработочного покрытия на находящейся под ним износостойкой структуре, чем надежно предотвращается отслаивание.

Предпочтительные варианты выполнения настоящего изобретения описаны в зависимых пунктах.

Так, покрытие для приработки, целесообразно, может иметь твердость по Виккерсу от 100 до 200. При этом следует ожидать особенно хорошей прирабатываемости. Тем не менее, обеспечена достаточная стойкость для того, чтобы надежно установить достаточно долгое время приработки.

Другое усовершенствование вышеназванных мероприятий может состоять в том, что образующий приработочное покрытие материал имеет температуру плавления ниже 1050°С, предпочтительно от 600 до 800°С. Это мероприятие делает возможным простое изготовление приработочного покрытия, при котором расплавляют только материал приработочного покрытия, а материал находящейся под ним, износостойкой структуры остается в отвержденном состоянии. Таким образом надежно устанавливается, что могут быть достигнуты очень тонкие способствующие металлургическому привязыванию приработочного покрытия к находящейся под ним износостойкой структуре пограничные слои. Часто ожидаемая в этих пограничных слоях хрупкость сказывается поэтому лишь незначительно на общем результате.

Преимущественно приработочное покрытие может иметь в новом состоянии среднюю толщину от 50 до 300 мкм. Подобная толщина достаточна, согласно опыту, времени приработки от 1000 до 2000 часов, причем абразивность располагающейся напротив поверхности скольжения может быть учтена посредством приспосабливания толщины. Чем абразивнее располагающаяся напротив поверхность скольжения, тем толще может быть приработочное покрытие.

Другое усовершенствование вышеназванных мероприятий может состоять в том, что покрытие для приработки имеет в новом состоянии шероховатость поверхности Ra от 1 до 20. Это делает последующую обработку полностью ненужной и обеспечивает, тем не менее, с самого начала особенно хорошую герметизацию.

Особое усовершенствование вышеназванных мероприятий может состоять в том, что в лежащий в основе приработочного покрытия приработочный материал внедрены более твердые по отношению к нему частицы, предпочтительно из керамического материала, как, например, Аl2О3, и/или СrO, и/или Сr3С2. Таким образом может быть продлен ресурс стойкости приработочного покрытия, а с ним время приработки. Целесообразно доля внедренных частиц по общему объему приработочного покрытия может составлять в диапазоне между 5 до 30 объемными процентами. Таким образом обеспечивается, что внедренные частицы не могут недопустимо сильно повредить прирабатываемости.

Преимущественно лежащий в основе приработочного покрытия приработочный материал может содержать, по меньшей мере, медь (Сu) и/или олово (Sn). Это позволяет оптимизацию желаемых приработочных свойств в зависимости от частного случая.

Особенно преимущественное осуществление при этом может состоять в том, что приработочное покрытие содержит приблизительно 70% меди (Сu) и приблизительно 30% олова (Sn). Подобный материал применим предпочтительно для всех случаев. Также допустимо, дополнительно добавлять еще составную часть сурьмы (Sb). При этом возникает так называемый «белый металл», который находит применение на практике в качестве антифрикционного сплава и поэтому выгодно доступный в продаже.

Воспринимающая приработочное покрытие износостойкая структура целесообразно может содержать образованную никелевым (Ni) сплавом матрицу, в которую внедрены состоящие из керамического материала частицы, причем объемная доля керамического материала по общему объему износостойкой структуры может составлять более чем 60%, предпочтительно 85%. Эти мероприятия показывают особенно высокую несущую способность и стойкость к износу. Малые добавки фосфора (Р) и/или кремния (Si) позволяют опустить температуру плавления матрицы ниже температуры плавления литейного чугуна и так далее, что может облегчить нанесение приработочного покрытия на износостойкую структуру и/или ее - на базовое тело.

Другая задача согласно изобретению решена посредством того, что имеющую износостойкую структуру деталь машины покрывают перекрывающим износостойкую структуру приработочным покрытием, причем в процессе нанесения покрытия к износостойкой структуре и/или к образующему приработочное покрытие материалу подводят столько энергии в направлении износостойкой структуры, что формируется заданное металлургическое привязывание приработочного покрытия к износостойкой структуре. Поскольку желателен толстый пограничный слой между износостойкой структурой и приработочным покрытием, то подводится столько энергии, что приработочное покрытие припаивается. Где это нежелательно, напротив подвод энергии снижают настолько, что приработочное покрытие наносят диффундированием. При этом нужно лишь столько энергии, что расплавляется только образующий приработочное покрытие материал, а находящаяся под ним износостойкая структура остается в отвержденном состоянии. Вследствие этого достигают при этом сравнительно тонких пограничных слоев. К тому же исключено повреждение несущей структуры.

Преимущественно для нанесения покрытия на износостойкую структуру может находить применение выполненное с возможностью относительного перемещения по отношению к ней создающее на ней пятно нагрева устройство нагрева, причем образующий приработочное покрытие материал подается в пятно нагрева или в непосредственно смежную ему зону. Это делает возможным простую конструкцию устройства нанесения покрытия, а также проконтролированный в узких границах подвод энергии. Поданный в пятно нагрева или в непосредственно смежную ему зону материал при этом может быть подан в форме порошка и/или в форме проволоки или ленты.

Особенно предпочтительно, если при выполненной в виде покрытия базового материала износостойкой структуре она и приработочное покрытие наносятся одинаковым образом на соответственно предназначенную подложку. Это возможно одновременно или с временным разнесением. В любом случае аппаратные затраты удерживают малыми.

Настоящее изобретение поясняется чертежами, на которых представлено следующее:

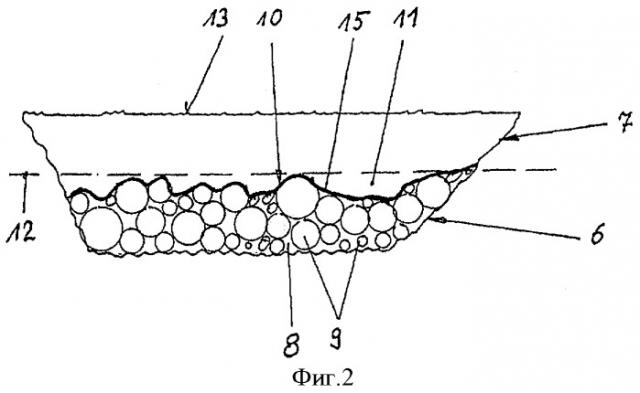

фиг.1 - вариант выполнения в виде взаимодействующего с гильзой цилиндра, снабженного несущей структурой и расположенным на ней приработочным покрытием поршневого кольца, в сечении;

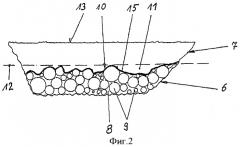

фиг.2 - фрагмент приработочного покрытия с приграничной зоной износостойкой структуры;

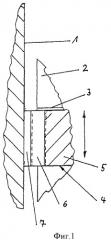

фиг.3 - фрагмент снабженного внедренными керамическими частицами приработочного покрытия;

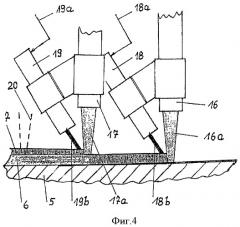

фиг.4 - устройство нанесения покрытия с двумя лазерными пушками с соответственно предназначенным устройством подачи образующего износостойкую структуру материала и образующего приработочное покрытие материала и

фиг.5 - вариант по фиг.4 с одной лазерной пушкой и одним двухканальным устройством подачи.

Изобретение применимо предпочтительно там, где пары скольжения с высокими ресурсами стойкости нуждаются в определенной приработке, например у машин металлургической промышленности, мукомольной промышленности, пищевой промышленности, двигателей и так далее. Особенно предпочтительной областью применения являются двигатели с большим рабочим объемом, в частности двухтактные дизельные двигатели с большим рабочим объемом, и здесь, в частности, взаимодействующие с гильзой цилиндра и сопряженными канавками для поршневых колец поршневые кольца.

Фиг.1 показывает схематично прорисованное сечение гильзы 1 цилиндра, в которой расположен возвратно-поступательно движущийся поршень 2. Он снабжен по окружной стороне канавками 3 для поршневых колец, в которых установлено соответственно предназначенное прилегающее своей окружной поверхностью к внутренней стороне гильзы 1 цилиндра поршневое кольцо 4. На фиг.1 прорисованы лишь одна канавка 3 для поршневого кольца и одно поршневое кольцо 4. Поршневое кольцо 4 состоит из изготовленной из стального литья базовой детали 5 и имеет в зоне своей повернутой к располагающейся напротив конструктивной детали, здесь - гильзы 1 цилиндра, стороны износостойкую структуру 6, здесь в форме нанесенного на базовую деталь 5 защитного слоя. Было бы допустимо, что износостойкая структура также уже лежит в основе базовой детали. Износостойкая структура 6 по окружной стороне снабжена повернутым к рабочей поверхности гильзы 1 цилиндра приработочным покрытием 7.

Износостойкая структура 6 состоит, как видно из фигуры 2, из внедренных в матрицу 8 частиц 9 из твердого материала. При этом речь может идти о керамическом материале, например карбиде вольфрама (WC) с твердостью по Виккерсу от 3000 до 5000. Для образования матрицы 8 целесообразно предусмотрен никелевый сплав с фосфором (Р) и/или кремнием (Si). Эти материалы нетоксичны, что делает возможным также применение в секторе продуктов питания. Целесообразно никелевый сплав может содержать 1-15 объемных процентов, предпочтительно 3,65 объемного процента фосфора Р, 1-6 объемных процентов, предпочтительно 2,15 объемного процента кремния Si, а остальное - никель Ni. Объемная доля керамических частиц по общему объему износостойкой структуры 6 больше, чем 60% и может составлять предпочтительно до 85%. Внедренные керамические частицы 9 имеют целесообразно шарообразную конфигурацию с диаметром от 40 до 160 микрометров (µm). Толщина образованного износостойкой структурой 6 покрытия может быть приспособлена к условиям частного случая. У поршневых колец представленного здесь вида образованное износостойкой структурой 6 покрытие может иметь толщину от 0,2 до 2 мм.

Радиальная поверхность износостойкой структуры 6 перед нанесением приработочного покрытия 7, как показано на фиг.2, сравнительно шероховатая и неровная, то есть получаются возвышения 10 и находящиеся между ними впадины 11, что было бы вредно для процесса приработки. Нанесенное на износостойкую структуру 6 приработочное покрытие 7 имеет поэтому задачу выровнять шероховатость поверхности износостойкой структуры 6 и заполнить впадины 11, так что к концу процесса приработки обозначенная на фиг.2 прерывистой линией 12 поверхность представлена без выступающих граней и углов. Так как впадины 11 заполнены, то и ограничивающие с боков впадины 11, выступающие вверх твердые частицы 9 надежно заделаны в охватывающем их материале, так что не следует опасаться выламывания. Приработочное покрытие 7 делает обработку износостойкой структуры 6 ненужной. При изготовлении приработочного покрытия 7 получается поверхность 13 с прорисованной на фиг.2 незначительной шероховатостью. Она составляет целесообразно Ra от 1 до 20. Эта шероховатость делает возможным газонепроницаемое прилегание поршневого кольца 4 к сопряженной рабочей поверхности гильзы 1 цилиндра. Дополнительная обработка при этом не требуется.

Приработочное покрытие 7 может состоять из любого подходящего приработочного материала, который во время фазы приработки медленно изнашивается и исчезает. У двигателей с большим рабочим объемом, как, например, двухтактных дизельных двигателей с большим рабочим объемом, как они находят применение в судовых силовых установках, фаза приработки составляет около от 1000 до 2000 моточасов. Для этого толщина приработочного покрытия 7 составляет, целесообразно, от 50 до 300 микрометров (µm). Лежащий в основе приработочного покрытия 7 приработочный материал должен быть, по существу, мягче, чем находящаяся под ним, износостойкая структура 6 и наверняка не тверже, предпочтительно даже несколько мягче, чем располагающаяся напротив поверхность скольжения, здесь - поверхность скольжения гильзы 1 цилиндра. Целесообразно приработочное покрытие 7 имеет твердость по Виккерсу от 100 до 200.

Для образования приработочного покрытия 7 может находить применение содержащий медь (Сu) и/или олово (Sn) металл. С бронзой в форме сплава Cu-Sn с 70% меди Сu и 30% олова Sn при исследованиях смогли быть достигнуты хорошие результаты. Допустимо было бы также применение баббита, содержащего дополнительно к меди и олову еще сурьму (Sb) и цинк (Zn) с обычными у баббита долями. Точка плавления подобных материалов находится в области между 600 и 900°С, что облегчает процесс нанесения покрытия. Нижнюю границу температуры плавления приработочного покрытия 7,200°С не переходят.

Для того чтобы продлить время приработки, то есть увеличить ресурс стойкости приработочного покрытия 7, оно может, как показано на фиг.3, быть снабжено внедренными твердыми частицами 14. При этом может идти речь целесообразно о керамических частицах предпочтительно с шарообразной структурой и с диаметром до 50 микрометров (µm). В качестве керамического материала может находить применение Аl2О3, CrO, Cr2C2 или подобные им. Доля твердых частиц 14 по общему объему приработочного покрытия 7 может составлять в зависимости от заданного ресурса стойкости приработочного покрытия 7 от 5 до 30 объемных процентов.

Образующее приработочное покрытие 7 наслаивание наносят на износостойкую структуру 6 таким образом, что в пограничной зоне получается металлургическое соединение между износостойкой структурой 6 и приработочным покрытием 7. Это металлургическое соединение появляется в форме обозначенного на фиг.2 для пограничной области между износостойкой структурой 6 и приработочным покрытием 7 пограничного слоя 15, который образовывают из элементов обоих граничащих слоев. На фиг.1 пограничный слой 15 обозначен лишь одной прерывистой линией. Пограничный слой 15 может быть образован посредством образования сплава или проведения диффузионного процесса. В первом случае приработочное покрытие 7 припаивают на износостойкую структуру 6 соответственно ей - на базовое тело 5, во втором случае наносят диффундированием. То же самое действительно для привязывания образующего износостойкую структуру 6 покрытия к базовому телу 5. И здесь образуют выполненный в виде зоны сплава или зоны диффузии пограничный слой, обозначенный на фиг.1 только одной прерывистой линией. При припаивании получается сравнительно большая толщина пограничного слоя 15, что обеспечивает очень хорошее обоюдное соединение. Часто в пограничном слое образуются, однако, очень хрупкие кристаллы, что повышает опасность хрупкого излома. Эту опасность удается избежать благодаря тому, что пограничный слой выполняют в виде диффузионного слоя. Диффузионный слой имеет лишь соответствующую глубине диффузии толщину, вследствие чего, с одной стороны, объемную долю хрупких кристаллов удерживают в узких границах, а с другой стороны, обеспечивают тем не менее хорошее металлургическое соединение. В зависимости от вида нанесения в процессе нанесения подводится больше или меньше энергии. При припаивании расплавляют как материал покрытия, так и верхнюю зону находящегося под ним материала. При нанесении диффундированием расплавляют лишь материал покрытия. Находящийся под ним материал нагревают, но оставляют в отвержденном состоянии.

Керамический материал в виде карбидов при высоких температурах может распадаться или превращаться в другие карбиды с другими геометрическими формами. Поскольку твердые частицы 9 износостойкой структуры 6 образуются карбидами, то приработочное покрытие 7 для сбережения этих карбидов целесообразно наносят таким образом, что износостойкая структура 6 не нагревается выше температуры распада карбидов. То же самое действительно, естественно, для нанесения износостойкой структуры 6 на базовое тело 5. При этом продвигаются таким образом, что производящаяся для осуществления процесса нанесения покрытия передача тепла на покрываемую поверхность и на поданный к ней материал покрытия производят контролированно таким образом, что полностью расплавляется только материал покрытия, а находящийся под ним материал остается полностью в отвержденном состоянии, что в таком случае согласно вышеупомянутым пояснениям ведет к диффузионному связыванию.

Процессы нанесения покрытия могут производиться посредством наплавления материала покрытия или нанесения спеканием материала покрытия. В любом случае речь идет о таких процессах, которые ведут к металлургическому привязыванию материала покрытия к подложке, в частности приработочного покрытия 7 к износостойкой структуре 6.

Необходимое для осуществления названных процессов тепло подводят в направлении к соответствующей подложке, то есть к износостойкой структуре 6 или к базовому телу. Для нанесения износостойкой структуры 6 на базовое тело 5, а также для нанесения приработочного покрытия 7 на износостойкую структуру 6 целесообразно может находить применение создающее пятно нагрева, по отношению к покрываемой поверхности относительно подвижное устройство нагрева. Для образования устройства нагрева целесообразно может находить применение, по меньшей мере, одна создающая лазерный луч лазерная пушка и/или, по меньшей мере одна индукционная катушка. Вместо лазерного луча может находить применение также так называемая плазменная наплавка (РТА). При этом износостойкая структура и приработочное покрытие могут быть нанесены в отдельных рабочих операциях или в одной общей рабочей операции. В любом случае это целесообразно может производиться в том же самом порядке, так что для нанесения образующего износостойкую структуру 6 покрытия и для нанесения приработочного покрытия 7 применимо (соответственно применимы) то же самое устройство, соответственно одно одинаковое сконструированное устройство.

Образующее износостойкую структуру 6 покрытие и/или приработочное покрытие 7, могут, как уже упомянуто, быть напаяны или нанесены диффундированием на соответственно предназначенную положку. Для напайки создают образующий переходную зону расплав, который содержит как составные части устанавливающегося слоя, так и наносящегося на него слоя. Для этого как наносимый материал, так и ближнюю к наружной поверхности зону подложки нагревают настолько, что производится переход в жидкую фазу. Для нанесения диффундированием переводят в жидкую фазу лишь соответственно наносимый материал. Подложку нагревают, что содействует процессу диффузии. В любом случае подводят, следовательно, столько тепла в направлении износостойкой структуры, что, по меньшей мере, расплавляется при этом поданный приработочный материал.

Пригодные устройства показаны на фиг.4 и 5. В обоих случаях износостойкую структуру 6 в форме одного покрытия наносят на базовое тело 5, а приработочное покрытие 7 в форме другого покрытия - на износостойкую структуру 6.

В варианте выполнения по фиг.4 предусмотрены две расположенные друг за другом лазерные пушки 16, 17, создающие соответственно лазерный луч 16а, 17а. Вместо одной лазерной пушки могла бы быть предусмотрена одна горелка для плазменной наплавки (РТА-голерка) и/или одна индукционная катушка или подобное им. Каждому источнику энергии, соответственно каждому лучу переноса энергии, предназначено одно устройство 18, соответственно 19, подачи материала, имеющее один вход 18а, 19а обеспечения и способствующее обозначенному как струи 18b, соответственно 19b, переносу материала, подведению материала к лучу переноса энергии.

Соответствующий материал покрытия может быть подан к покрываемой поверхности в форме круглой или граненой проволоки, ленты или в форме порошка. В представленном варианте выполнения должен быть обработан порошкообразный материал. Соответственно этому устройства 18, 19 снабжения через входы 18а, 19а снабжаются соответствующим порошкообразным материалом и выдают направляющим порошкообразный материал потоком 18b, соответственно 19b потоком материала. Порошок при этом целесообразно транспортируют посредством защитного газа, защищающего от окисления.

Лучом 16а, соответственно 17а, переноса энергии в представленном варианте выполнения соответственно в форме лазерного луча на покрываемой подложке создается пятно нагрева. Струя 18b, соответственно 19b, переноса материала при этом направлена таким образом, что материал покрытия подается непосредственно в пятно нагрева или в непосредственно смежную ему зону. В первом случае поданный материал настигается предназначенным лучом переноса энергии и попадает поэтому в расплавленном состоянии на соответственно предназначенную подложку, которую также нагревают остаточной энергией. Если требуется образованный сплавом пограничный слой 15 удалить, то источник 16, соответственно 17, энергии устанавливают таким образом, что подведенной энергии достаточно для того, чтобы расплавить как материал покрытия, так и близкую к наружной поверхности зону подложки. Если промежуточный слой 15 должен быть выполнен лишь как диффузионный слой, то источник 16, соответственно 17, энергии устанавливают таким образом, что полностью расплавляется только материал покрытия, а соответственно предназначенная подложка остается в отвержденном состоянии. При применении одной лазерной пушки при этом простым образом возможен точный контроль подвода энергии.

Показанные на фиг.4 источники 16, 17 энергии с соответственно предназначенным устройством 18, 19 переноса материала расположены на расстоянии друг за другом. Это расстояние может быть выбрано таким образом, что износостойкая структура 6 уже полностью отверждена, прежде чем наносят приработочное покрытие 7, или что износостойкая структура 6 еще не отверждена, по меньшей мере, на поверхности, когда наносят приработочное покрытие 7.

В настоящем варианте выполнения с нанесенной на железосодержащее базовое тело 5, состоящей из никелевого сплава с внедренными керамическими частицами износостойкой структурой 6 и с образованным посредством содержащей медь и олово бронзы приработочным покрытием 7, соединяются как износостойкая структура 6, так и приработочное покрытие 7 посредством диффузии с соответственно предназначенной подложкой. Вышеназванное расстояние между устройствами 16, 17 генерирования энергии выбирают поэтому таким образом, что сначала созданная износостойкая структура 6 уже полностью отверждена, прежде чем наносят приработочное покрытие 7. Передача энергии при этом, как уже выше упомянуто, регулируется таким образом, что расплавляют только соответственно наносимый материал, а соответствующая подложка остается в отвержденном состоянии.

На фиг.4 показан третий луч 20 переноса энергии, подчиненный второму лучу 17а переноса энергии. С помощью подчиненного луча 20 переноса энергии передают только столько энергии, что поверхность приработочного покрытия 7 сглаживают и делают пригодной для процесса приработки. Вместо применения собственного предусмотренного для выглаживания луча 20 переноса энергии также было бы допустимо после произведенного нанесения покрытия добиваться выглаживания с помощью луча 16а и/или 17а переноса энергии без соответствующего подведения материала.

В представленном варианте выполнения источники 16, 17 энергии, а также сопряженные с ними устройства 18, 19 подачи материала и генерирующий подчиненный луч 20 передачи энергии источник энергии расположены стационарно. Соответственно этому базовое тело 5 для изготовления желательного покрытия перемещают соответственно стрелке v. Однако было бы также допустимо располагать базовое тело 5 стационарно, а перемещать устройства нанесения покрытия. При этом все устройства генерирования энергии с сопряженным при необходимости устройством подачи материала объединяют до одной образующей выполненную с возможностью перемещения конструктивную группу головки нанесения покрытия.

В варианте выполнения по фиг.5 предусмотрен лишь один источник 21 энергии в форме одной лазерной пушки, создающей луч 21а переноса энергии. К нему подают две струи материала для образования первого образующего износостойкую структуру 6 наслоения и второго образующего приработочное покрытие 7 наслоения. Для этого могут быть предусмотрены два устройства подачи материала. В представленном примере предусмотрено лишь одно устройство 22 подачи материала, выполненное двухканальным. Соответственно этому устройство 22 подачи материала снабжено двумя входами 22а, соответственно 22а', материала для образующего износостойкую структуру 6 материала, соответственно образующего приработочное покрытие 7 материала. Устройство 22 подачи материала создает также две в направлении покрытия подчиненные друг другу струи 22b, 22b' переноса материала для образующего износостойкую структуру 6, соответственно образующего приработочное покрытие 7, материала.

Струи 22b, 22b' переноса материала позиционированы таким образом, что сначала возникает материалопереносящая струя 22b материала, образующего износостойкую структуру 6 на еще не покрытой поверхности базового тела 5, а затем возникает материалопереносящая струя 22b' материала, образующего приработочное покрытие 7 на поверхности уже созданной с помощью струи 22b износостойкой структуры 6. Расстояние между струями 22b, 22b' в настоящем случае может быть незначительным, что уже нанесенный образующий износостойкую структуру 6 слой может отдавать еще достаточно энергии для того, чтобы расплавить нанесенный для образования приработочного покрытия 7 материал.

Для создания подходящей для целей приработки поверхности также, как в варианте выполнения по фиг.4, может находить применение подчиненная струя 20 переноса энергии. Относительно конструкции как единой конструктивной группы, соответственно перемещения базовой детали 5, соответственно головки нанесения покрытия, также действительно то же самое, как и выше.

1. Деталь машины для пары скольжения с двумя выполненными с возможностью перемещения относительно друг друга деталями машины, содержащая, по меньшей мере, в зоне повернутой к соответственно другой детали машины стороны износостойкую структуру (6), которая состоит из принятых в металлическую матрицу (8) частиц (9) из керамического материала и имеет шероховатую, неровную поверхность, имеющую образованные выступающими от поверхности керамическими частицами (9) возвышения и находящиеся между ними впадины (11), причем на износостойкую структуру (6) нанесено выравнивающее ее верхнюю неровность и шероховатость приработочное покрытие (7), заполняющее впадины и состоящее из предназначенного для износа во время процесса приработки приработочного материала, который отличен от материала находящейся под ним износостойкой структуры (6), соединен металлургически вместе с ним посредством зоны сплава или диффузии и не более износостоек, чем поверхность скольжения соответственно расположенной напротив детали машины, причем пограничный слой (15) между приработочным покрытием (7) и находящейся под ним износостойкой структурой (6) сформирован в виде зоны сплава или диффузии, полученной посредством подвода тепла в направлении износостойкой структуры (6).

2. Деталь по п.1, в которой приработочное покрытие (7) имеет твердость по Виккерсу от 100 до 200.

3. Деталь по п.1 или 2, в которой образующий приработочное покрытие (7) материал имеет температуру плавления, составляющую максимально 1050°С.

4. Деталь по п.3, в которой температура плавления образующего приработочное покрытие (7) материала лежит в диапазоне от 600°С до 800°С.

5. Деталь по п.1 или 2, в которой приработочное покрытие (7) в новом состоянии имеет среднюю толщину от 50 до 300 мкм.

6. Деталь по п.1 или 2, в которой приработочное покрытие (7) в новом состоянии имеет шероховатость поверхности Ra от 1 до 20.

7. Деталь по п.1 или 2, в которой приработочный материал приработочного покрытия (7) содержит частицы (14) из твердого материала.

8. Деталь по п.7, в которой частицы (14) выполнены из керамического материала.

9. Деталь по п.8, в которой частицы (14) выполнены из Аl2О3 и/или СrО, и/или Сr3С2.

10. Деталь по п.7, в которой доля внедренных частиц (14) по общему объему приработочного покрытия (7) составляет от 5 до 30 об.%.

11. Деталь по п.1 или 2, в которой лежащий в основе приработочного покрытия (7) приработочный материал содержит, по меньшей мере, медь и/или олово.

12. Деталь по п.11, в которой лежащий в основе приработочного покрытия (7) приработочный материал выполнен в виде бронзы с 70% меди и 30% олова.

13. Деталь по п.11, в которой приработочный материал приработочного покрытия (7) образован баббитом, содержащим наряду с медью и оловом сурьму.

14. Деталь по п.1 или 2, в которой принимающая приработочное покрытие (7) износостойкая структура (6) содержит никелевый (Ni) сплав в виде матрицы (8), в которую внедрены частицы (9) из керамического материала.

15. Деталь по п.1 или 2, в которой принимающая приработочное покрытие (7) износостойкая структура (6) выполнена в виде наслоения металлического, предпочтительно состоящего из железного технологического материала, базового тела (5).

16. Деталь по п.14, в которой образующий матрицу (8) никелевый сплав содержит от 1 до 15 об.% фосфора, от 1 до 6 об.% кремния, а остальное - никель.

17. Деталь по п.16, в которой образующий матрицу (8) никелевый (Ni) сплав содержит 3,65 об.% фосфора и 2,15 об.% кремния, а также остальное - никель.

18. Деталь по п.1 или 2, в которой объемная доля керамических частиц (9) по общему объему принимающей приработочное покрытие износостойкой структуры (6) составляет более чем 60 об.%, предпочтительно до 85 об.% или 85 об.%.

19. Деталь по п.1 или 2, в которой керамические частицы (9) износостойкой структуры (6) состоят, по меньшей мере, частично из карбида вольфрама и имеют твердость по Виккерсу от 3000 до 5000.

20. Деталь по п.1 или 2, в которой предпочтительно керамические частицы (9) износостойкой структуры (6) выполнены шарообразными и имеют предпочтительно диаметр от 40 до 160 мкм.

21. Деталь по п.7, в которой содержащиеся в приработочном слое (7) керамические частицы (14) выполнены, предпочтительно, шарообразными и имеют, предпочтительно, диаметр от 20 до 50 мкм.

22. Деталь по п.1, которая выполнена в паре скольжения двухтактного дизельного двигателя с большим рабочим объемом.

23. Способ изготовления детали машины по любому из пп.1-22, в котором износостойкую структуру (6) детали машины покрывают приработочным покрытием (7), причем в процессе нанесения покрытия подводят энергию в направлении износостойкой структуры (6) для формирования металлургического присоединения приработочного покрытия (7) с износостойкой структурой (6).

24. Способ по п.23, в котором приработочное покрытие (7) припаивают к износостойкой структуре (6).

25. Способ по п.24, в котором приработочное покрытие (7) наносят диффундированием на износостойкую структуру (6), причем в процессе нанесения покрытия подводят энергию для расплавления только лежащего в основании приработочного покрытия (7) приработочного материала, а расположенный под ним материал износостойкой структуры (6) остается в отвержденном состоянии.

26. Способ по любому из пп.23-25, в котором формирующий приработочное покрытие (7) материал в процессе нанесения покрытия наносят в виде твердого порошка, проволоки или ленты на износостойкую структуру (6).

27. Способ по любому из пп.23-25, в котором приработочное покрытие (7) наплавляют на износостойкую структуру (6).

28. Способ по любому из пп.23-25, в котором наслоение износостойкой структуры (6) с приработочным покрытием (7) осуществляют посредством устройства нагрева (17, 21), выполненного с возможностью относительного перемещения по отношению к износостойкой структуре (6), создающей на ней пятно нагрева, при этом образующий приработочное покрытие (7) материал подают в пятно нагрева или в непосредственно смежную ему зону.

29. Способ по п.28, в котором лазерная пушка или горелка для плазменной наплавки предназначены для создания пятна нагрева.

30. Способ по п.28, в котором образующий приработочное покрытие (7) материал подают в пятно нагрева в виде порошка, проволоки или ленты.

31. Способ по любому из пп.23-25, в котором износостойкую структуру (6), выполненную в виде покрытия базового тела (5), и нанесенное на нее приработочное покрытие (7) наносят одинаковым образом на подложку.

32. Способ по п.31, в котором износостойкую структуру (6) и приработочное покрытие (7) изготавливают посредством одной рабочей операции.