Использование порошков для создания изображений на объектах, лентах или листах

Иллюстрации

Показать всеИзобретение относится к области создания порошковых изображений на продовольственных товарах, движущихся объектах. Технический результат - обеспечение возможности повторного использования порошка для формирования цветных и монохромных изображений на неплоских жарочувствительных поверхностях. Устройство для окрашивания объекта, ленты или листа, с применением порошка, содержит позицию нанесения порошка, включающую источник порошка, причем позиция нанесения порошка приспособлена для электростатического нанесения порошка на поверхность объекта, ленты или листа; позицию формирования изображения, включающую источник энергии, приспособленный для выборочного сплавления или спекания порошка на поверхности объекта, ленты или листа; позицию удаления порошка, для удаления несплавленных или неспеченных частей порошка с поверхности объекта, ленты или листа; и транспортер, чтобы надежно удерживать и перемещать объект, ленту или лист последовательно на позицию нанесения порошка, позицию формирования изображения и позицию удаления порошка. 3 н. и 16 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Данное раскрытие предмета изобретения имеет отношение к использованию порошков, для создания изображений на продовольственных товарах, движущихся лентах или листах, и других объектах.

Уровень техники

Иногда необходимо нанести изображение на объект, ленту или лист. Несмотря на то что упаковка может содержать различную информацию, нанесенную непосредственно на продукт или объект, можно обеспечить дополнительную идентификацию продукта, декоративное изображение, рекламную или маркетинговую информацию. Для материалов в форме ленты, которые зачастую используют для упаковки или внутренней отделки продукции, где необходимо содержать различную информацию, нанесением ее непосредственно на материал ленты, можно обеспечить дополнительную идентификацию изделия, декоративное изображение, рекламную или маркетинговую информацию. Листы материала используются для передачи информации, и ее необходимо нанести непосредственно на такие листы. Известны несколько технологий для покрытия или маркировки различных типов подложек. Электростатические процессы представляют одну группу таких технологий. Например, в копировально-множительной технике, для создания изображения, иногда используются два первичных процесса, на основе порошка и процесс на основе жидкости. Такие процессы могут использовать те или иные однокомпонентные или двухкомпонентные системы проектирования. В сухой двухкомпонентной системе, например, используются несущий порошок и отображающий порошок, также известный как тонер. Несущий порошок обычно многократно используется в системе; тогда как отображающий порошок может быть израсходован в зависимости от количества материала, использованного для создания изображения, и пополнен из резервуара или другого источника.

Особенный тип таких процессов включает технологии лазерных принтеров, в которых изображение передается относительно плоской поверхности. Современные процессы сложны, используют до семи шагов процесса. Кроме того, эти процессы не могут быть использованы для непосредственной маркировки термочувствительных подложек или неплоских поверхностей, и эти процессы неэкономично расходуют маркировочный порошок.

Сущность изобретения

Согласно одной из особенностей изобретения, способ прямой маркировки объекта, ленты или листа порошком включает перемещение объекта, ленты или листа на первую, вторую и третью позиции. Способ включает генерацию электрического поля между объектом, лентой или листом и первой позицией и передачу или нанесение электростатически заряженного порошка на поверхность объекта, ленты или листа на первой позиции, посредством электрического поля. Порошок, в соответствии с изображением, сплавляется или спекается на поверхности объекта, ленты или листа на второй позиции. Несплавленные или неспекшиеся части порошка удаляются с поверхности объекта, ленты или листа на третьей позиции.

Технологии могут использоваться для создания на поверхности объекта, ленты или листа монохромных или цветных отпечатков. Когда должен быть создан цветной отпечаток, объект, лента или лист могут быть перемещены в многократные группы позиций, каждая из которых содержит позицию нанесения порошка, позицию формирования изображения и позицию удаления порошка. Также могут быть использованы другие позиции.

Положение объекта, ленты или листа относительно различных позиций управляется положением держателя, или системой транспортировки, которая надежно фиксирует объект, ленту или лист, пока не завершится формирование изображения. Различные особенности могут присутствовать в различных способах выполнения. Например, в конкретном способе выполнения объект может фиксироваться держателем, использующим механическую застежку, инструмент или вакуум, когда он перемещается в каждую позицию. Держатель может содержать часть контакта, который приспособлен находиться в электрическом контакте с объектом, и токопроводящим экраном, расположенным рядом с объектом и электрически изолированным от объекта. Токопроводящий экран приспособлен быть электрически смещенным с напряжением первой полярности, часть контакта приспособлена для приложения напряжения смещения к объекту с противоположной полярностью, и позиция нанесения порошка приспособлена для приложения напряжения смещения к порошку первой полярности. Токопроводящий экран может быть расположен параллельно объекту, и напряжение смещения прикладывается к экрану так, чтобы ограничить области объекта, в которые передается порошок на позиции нанесения порошка. Например, токопроводящий экран может быть расположен параллельно объекту и электрически смещен для того, чтобы получившееся электрическое поле препятствовало порошку быть нанесенным на заднюю часть или по сторонам объекта.

В другом исполнении, где не отдается предпочтение системе механического удержания, часть контакта держателя может содержать, например, гофрированный токопроводящий эластомер. Держатель может содержать трубу, в которой, для надежной фиксации объекта в месте относительно гофрированного токопроводящего эластомера, применен вакуум.

В другом исполнении, лента или лист материала надежно зафиксированы и последовательно перемещены на позицию нанесения порошка, позицию формирования изображения и позицию удаления порошка. Для того чтобы лента или лист покрылись порошком, между лентой или листом и позицией нанесения порошка генерируется электрическое поле. Электрическое поле может быть сгенерировано упорядоченным электрическим смещением валика или пластины в тесном контакте с лентой или листом и на противоположной стороне позиции нанесения порошка. Заряженный порошок наносится на поверхность ленты или листа на позиции нанесения порошка. Тогда позиция формирования изображения используется для выплавления изображения в этом порошковом слое на ленте или листе и, наконец, позиция удаления порошка используется для удаления порошка, который не был отображен, оставляя на ленте или листе заключительное изображение.

В другом исполнении объект, лента или лист не являются достаточно проводящими или слишком толстыми для электрического смещения, которое будет использовано для создания электрического поля между объектом, лентой или листом и позицией нанесения порошка. В этом исполнении на поверхности объекта, ленты или листа прежде, чем они переместятся в позицию нанесения порошка, может быть сгенерирован электростатический заряд, с использованием коротрона или смещением валика.

Позиция нанесения порошка может содержать механизм для непрерывного перемещения электростатически заряженного порошка в непосредственную близость к поверхности объекта, ленты или листа для того, чтобы порошок мог быть подвержен влиянию электрического поля, для перемещения на поверхность объекта, ленты или листа. Электрическое поле может быть сгенерировано электрическим смещением всей или части позиции нанесения порошка относительно объекта, ленты или листа.

Позиция также может содержать механизм для пополнения порошком и для пополнения электростатически заряженным порошком. Зарядка порошка может происходить посредством, но это не является ограничением, механизма коротрона или трибоэлектрического устройства, такого как лицевая контактная поверхность. Позиция нанесения порошка может наносить порошок непосредственно на поверхность объекта, ленты или листа посредством, но это не является ограничением, механических, гравитационных, жидкостных, магнитных, электростатических, барических или газобаллонных систем подачи.

Позиция формирования изображения может содержать лазер или диод, для обеспечения локального сплавления или спекания порошка на объекте, ленте или листе, и может быть приспособлена для сканирования, регулировки и фокусировки луча лазера или диода в том месте поверхности объекта, ленты или листа, которое соответствует очертаниям изображения. Во время создания изображения объект, лента или лист могут быть неподвижными или перемещаться. В исполнении, при котором объект, лента или лист во время создания изображения находятся в движении, предусматривается механизм, для синхронизации работы лазера или диода со скоростью и/или положением объекта, ленты или листа.

Позиция удаления порошка может использовать электростатический, механический, жидкий, принудительно сжатый газ, вакуум или комбинацию этих способов для удаления лишнего порошка с поверхности объекта, ленты или листа после того, как было закончено формирование изображения.

В конкретном исполнении, позиция удаления порошка содержит пару валиков, приспособленных для вращения в противоположных друг другу направлениях. Валики могут содержать щетки с ворсом для того, чтобы поверхности неплоских объектов могли физически контактировать с системой удаления порошка. Щетки могут содержать, например, синтетические токопроводящие волокна. К валикам может быть приложено напряжение смещения, имеющее полярность, противоположную объекту, ленты или листу, для удаления несплавленных или неспеченных частей порошка с поверхности объекта, ленты или листа.

В альтернативном исполнении, валики могут смещаться, и порошок на валиках может вступать в контакт, или в непосредственную близость, с поверхностью объекта, ленты или листа, чтобы удалить несплавленные или неспеченные части порошка с поверхности объекта, ленты или листа. В этом исполнении, полярность порошка на валиках может быть противоположной полярности порошка на поверхности объекта, ленты или листа.

Несплавленные или неспеченные части порошка из позиции удаления порошка могут быть рециркулированы для повторного использования на позиции нанесения порошка.

Различные особенности могут присутствовать в различных исполнениях. Эти особенности включают, но это не является ограничением, способность создавать цветные и монохромные изображения на неплоских поверхностях и управлять местоположением таких изображений для создания изображения на жарочувствительных поверхностях, которые не могут иначе принять отлитые на основе порошка изображения, и создавать системы формирования изображения, которые очень просты, и используют значительно меньшее число шагов процесса для создания отлитого на основе порошка изображения, таким образом, понижая стоимость и сложность системы формирования изображения и процесса. Другие особенности включают способность повторно использовать порошок, который был сначала нанесен на поверхность объекта, ленты или листа, таким образом, уменьшая стоимость материалов для системы порошкового изображения. Примеры устройств могут содержать, но это не является ограничением, создание порошкового изображения на поверхности кондитерских изделий, таких как леденцы в сахарной оболочке, и на игрушки, такие как миниатюрные автомобили, и на пластмассовой пленке, такой как покрытие пленки одноразового использования, и на листовом металле, таком как панели управления. Другие особенности и преимущества могут быть совершенно очевидны из следующего описания, прилагаемых чертежей и формул изобретения.

Краткое описание чертежей

Фиг.1 иллюстрирует устройство для электростатического нанесения порошка на объект и создание изображения на поверхности объекта.

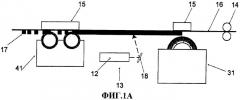

Фиг.1A иллюстрирует устройство для электростатического нанесения порошка на непрерывную ленту или лист и создание изображений на поверхности ленты или листа.

Фиг.2 иллюстрирует пример держателя, использующего механический инструмент для надежной фиксации объекта, поскольку он перемещается в различные позиции в течение процесса формирования изображения.

Фиг.2A иллюстрирует держатель, использующий вакуум, для надежной фиксации объекта, поскольку он перемещается в различные позиции в течение процесса формирования изображения.

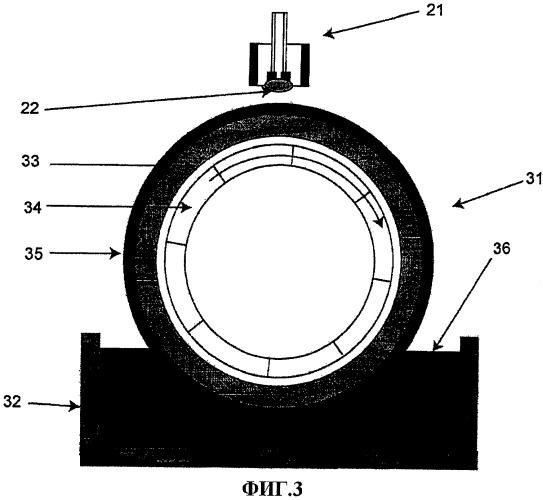

Фиг.3 иллюстрирует подробное описание позиции нанесения порошка, согласно конкретному способу исполнения.

Фиг.4 иллюстрирует пример позиции удаления порошка для удаления несплавленного или неспеченного порошка с поверхности объекта.

Фиг.5 - блок-схема устройства для использования порошков в создании многоцветного изображения на поверхности объекта.

Подробное описание предпочтительных вариантов осуществления

Фиг.1 иллюстрирует устройство для электростатического нанесения порошка на объект и создания изображения, например, на поверхности объекта. Устройство может быть использовано для формирования покрытия или создания изображения на различных трехмерных объектах, включая объекты, имеющие изгибающиеся, ступенчатые, угловатые или плоские поверхности. Примерами таких объектов могут служить, но это не является ограничением, кондитерские изделия, предназначенные для потребления человеком, пищевые объекты, такие как обработанные собачьи кости, предназначенные для потребления животными, или непродовольственные объекты, такие как миниатюрные игрушечные автомобили и объекты технологического процесса, такие как покровные пленки одноразового использования.

Как показано на фиг.1, устройство может содержать держатель 21 для надежной фиксации объекта 22, на который будет нанесен порошок, позицию нанесения порошка 31, приспособленную для электростатического нанесения порошка на поверхность объекта, позицию формирования изображения 13, включающую источник энергии 12, приспособленный для выборочного сплавления порошка на поверхности объекта, позицию удаления порошка 41, для удаления несплавленных или неспеченных частей порошка с поверхности объекта, и конвейера 11 для последовательной транспортировки объекта 22 к позиции нанесения порошка, позиции формирования изображения и позиции удаления порошка, в то время как объект фиксируется держателем. В некоторых исполнениях, может быть необходимым настраивать устройство для того, чтобы многочисленные объекты могли быть перемещены последовательно на позиции на высокой скорости с порошком, используемым для покрытия или создания изображения на каждом объекте, поскольку он перемещен последовательно на позиции 31, 13 и 41.

На первой позиции 31, порошок электростатически нанесен на поверхность леденца или другого объекта 22, поскольку он надежно фиксируется держателем 21. Объект 22 предпочтительно фиксируется так, чтобы между поверхностью объекта, которая будет покрыта, и источником порошка на первой позиции образовалось электрическое поле. Это может быть достигнуто, например, приложением напряжения смещения к позиции нанесения порошка первой полярности и приложением напряжения смещения к объекту противоположной полярности. Внешняя оболочка, например токопроводящий экран держателя объекта, должна быть электрически изолирована от объекта и электрически смещена параллельно объекту для того, чтобы она не покрылась порошком.

Фиг.1A иллюстрирует устройство для электростатического нанесения порошка на плоскую поверхность ленты или листа 16. Устройство может быть использовано для создания изображения на различных ленточных или листовых материалах, включая, но это не является ограничением, металл, древесину, бумагу и пластмассу. Как показано на Фиг.1A, устройство содержит позицию нанесения порошка 31, приспособленную для электростатического нанесения порошка на поверхность ленты или листа, позицию формирования изображения 13, включая источник энергии 12, приспособленный для выборочного сплавления порошка на поверхности ленты или листа, позицию удаления порошка 41, для удаления несплавленных или неспеченных частей порошка с поверхности ленты или листа, и транспортера 14, для надежной фиксации и перемещения ленты или листа последовательно в позицию нанесения порошка, позицию формирования изображения и позицию удаления порошка. Как показано, лента или лист 16 перемещены справа налево, через устройство, посредством транспортных валиков 14. Другой транспортный механизм, такой как пневматические самонаклады, ремни, цепи или цепные колеса также может быть использован для перемещения ленты или листа. К ленте или листу приложено напряжение смещения для того, чтобы между лентой или листом и позицией нанесения порошка 31 сгенерировать электрическое поле. Для ленточного или листового материала, который не является электропроводным, смещение может быть приложено к проводящей детали 15, которая находится в контакте с дальней стороной ленты или листа, напротив позиции нанесения порошка 31. Проводящая деталь 15 может быть, например, пластиной, валиком или вакуумной направляющей. Порошковое покрытие выборочно сплавлено на позиции формирования изображения 13, и лишний порошок удален с ленты или листа на позиции удаления порошка 41, оставляя конечное изображение 17 на ленте или листе.

Фиг.2 иллюстрирует пример держателя 21, использованного для надежной фиксации объекта 22, поскольку в течение процесса формирования изображения он перемещается в позиции 31, 13 и 41. Держатель 21 имеет контактную часть 27, приспособленную находиться в контакте с объектом. Контактная часть может быть механическим проводящим замком, таким как болт или захватное устройство для того, чтобы можно было применить смещение, гарантируя хороший контакт с объектом. Токопроводящий экран 23 расположен недалеко от объекта 22 и электрически изолирован от объекта 22. Токопроводящий экран 23 может быть расположен параллельно объекту 22, для ограничения тех областей объекта 22, на которые должен быть нанесен порошок. Например, токопроводящий экран может быть расположен так, чтобы препятствовать порошку быть нанесенным на оборотную сторону или боковые части объекта. Чтобы управлять областью покрытия и обезопасить экран 23 от покрытия порошком, экран смещается с напряжением первой полярности, а объект 22 смещается с напряжением противоположной полярности.

Фиг.2 иллюстрирует пример держателя 21, использующего вакуум для надежной фиксации объекта 22, поскольку в течение процесса формирования изображения он перемещается в позиции 31, 13 и 41. Держатель 21 имеет контактную часть 25, приспособленную находиться в контакте с объектом. Контактная часть может содержать мягкий проводящий эластомер для того, чтобы можно было применить электрическое поле, гарантируя хороший контакт с объектом. Труба 24, в которой используется вакуум 26, может удерживать объект в месте, относительно контактной части 25 для того, чтобы препятствовать объекту двигаться относительно держателя.

Токопроводящий экран 23 расположен недалеко от объекта 22 и электрически изолирован от объекта 22. Токопроводящий экран 23 может быть расположен параллельно объекту 22, для ограничения тех областей объекта 22, на которые должен быть нанесен порошок. Например, токопроводящий экран может быть расположен так, чтобы препятствовать порошку быть нанесенным на оборотную сторону или боковые части объекта. Чтобы управлять областью покрытия и обезопасить экран 23 от покрытия порошком, экран смещается с напряжением первой полярности, а объект 22 смещается с напряжением противоположной полярности.

Отображающие порошки могут содержать термопластический полимер или полимер термической усадки и могут также содержать активное вещество. Активные вещества могут быть красителями, ароматизаторами, биологически активными добавками, металлическими, керамическими, фоточувствительными, или какими-либо другими активными материалами. Полимер может содержать вещество для сдерживания активного вещества, для создания трибоэлектрической нагрузки, или для сплавления тонера на поверхности объекта. Использование полимеров с низкими температурами стеклования может быть необходимым для формирования изображения на продуктах питания, чтобы избежать сплавления продовольственного продукта в течение процесса сплавления. В исполнении с некоторыми высокотемпературными активными материалами, порошки могут не сплавиться, но могут спечься с поверхностью подложки для того, чтобы сформировать изображение.

В дополнение к полимеру и активному веществу порошок, при желании, может содержать одну или более присадку управления зарядом, восковую присадку, размягчитель, наполнитель или разжижитель, или поверхностную присадку.

Присадка управления зарядом может увеличить величину и уровень трибоэлектрической подзарядки и может помочь гарантировать устойчивую электростатическую подзарядку в течение дополнительного времени. Восковая присадка может помочь улучшить термическое закрепление или поведение вязкости расплава порошка и особенности дисперсии компонентов в тонере. Размягчитель может значительно снизить температуру стеклования (Tg) термопластического полимера, делая его более гибким и более легким в обработке. Добавление наполнителя или разжижителя к составу порошка может позволить сократить его общую стоимость и может увеличить его объем. Это также может использоваться как вещество для придания матовости или влиять на текучесть порошка.

В этом процессе могут использоваться отображающие порошки, средний размер частицы которого находится в диапазоне от несколько микронов до приблизительно ста микронов. В предпочтительном способе реализации, могут использоваться порошки, имеющие средний размер частицы в диапазоне от пяти микронов до сорока микронов.

В этом процессе могут быть использованы отображающие порошки любого цвета. Для многих устройств, чтобы сплавить любой цветной порошок, на позиции формирования изображения может использоваться углекислотный лазер. Для некоторых устройств, может быть необходимым использование лазерного диода или волоконного лазера, особенно где есть проблемы со стоимостью, размерами и скоростью. Некоторые цветные порошки, такие как прозрачный, желтый, пурпурный, некоторые оттенки голубого, синий и красный не будут поглощать длину волны света от лазерных диодов или волоконных лазеров. В таком случае может потребоваться включать в порошок материалы, поглощающие инфракрасное излучение.

Пример отображающего порошка, использующего активное вещество для определенных целей, предусматривается для формирования изображения на продовольственных продуктах. Для продовольственных продуктов необходимо, чтобы порошок состоял по существу из пищевых компонентов. Порошок может содержать, например, термопластический полимер и краситель, также одну или более присадку управления зарядом, восковую присадку, размягчитель, наполнитель или разжижитель, или поверхностную присадку. Конкретные примеры пищевых порошков описаны в Патентной Заявке PCT, зарегистрированной 10 мая 2007 и названной «ПИЩЕВОЙ ТОНЕР» (Ссылочный номер №21175-003WO1 досье патентного поверенного). Раскрытие предмета изобретения этой заявки включено скоро посредством ссылки.

Отображающий порошок может быть механически смешан с магнитоактивным порошком (то есть, транспортером), формируя проявляющую смесь. В этом процессе, транспортер служит для того, чтобы трибоэлектрически зарядить отображающий порошок, и меньшие частицы отображающего порошка прилепляются к большим частицам транспортера. Тогда это дает возможность транспортеру быть использованным для нанесения отображающего порошка на поверхность объекта, ленты или листа электростатическими и магнитными силами. Отображающий порошок и транспортер должны быть смешаны, чтобы оптимизировать электростатические и другие свойства для конкретного устройства формирования изображения порошка и системы формирования изображения.

Фиг.3 иллюстрирует дальнейшее подробное описание позиции нанесения порошка 31 согласно конкретному исполнению, которое содержит валик 33, имеющий металлическую оболочку вокруг магнитного сердечника 34. В этом исполнении, магнитный сердечник вращается, а внешняя оболочка неподвижна. Нижняя часть валика 33 погружена в проявляющую смесь 36, которая содержится в бассейне 32. Поскольку магнитный сердечник вращается, магнитное поле, проникающее через оболочку, заставляет часть проявляющей смеси 36 собираться и наноситься слоем 35 вокруг оболочки.

В иллюстрированном исполнении, объект 22, надежно фиксируемый держателем 21, помещается или на фиксированном расстоянии перемещается мимо валика 33, и может или нет контактировать с проявляющей смесью на поверхности валика. Поскольку транспортируемая проявляющая смесь располагается напротив объекта 22, она начинает реагировать на электрическое поле между оболочкой и объектом. Создается более сильное электрическое поле, чем остаточные электростатические силы, удерживающие частицы отображающего порошка на поверхности частиц транспортера. Это приводит к тому, что части отображающего порошка наносятся на поверхность объекта 22, где они электростатически удерживаются. В качестве альтернативы, электрическое поле может быть переменным полем с постоянным смещением, результатом работы которого является обеспечение сил, которые отделяют отображающий порошок от транспортера и также вызывают чистое притяжение отображающего порошка к объекту 22, где он электростатически фиксируется.

В этом исполнении, количество порошкового покрытия на объекте можно контролировать величиной электрического поля между объектом и внешней оболочкой магнитного валика 33, относительной скоростью объекта и оболочки или временем, в течение которого они находятся напротив друг друга, продолжительностью применения поля, и трибоэлектрическим зарядом на порошке. В этом процессе, отображающий порошок электростатически фиксируется на поверхности объекта, ленты или листа и не будет осыпаться при условии, что отображающий порошок электростатически изолирован. Объект, лента или лист может быть обработан без какого-либо дополнительного требования к закреплению или фиксированию порошка на поверхности.

Альтернативные позиции нанесения порошка, использующие технологию и устройства, используемые в репрографической промышленности, также могут быть использованы для покрытия объекта, ленты или листа. Альтернативные позиции нанесения порошка могут содержать другие системы с валиком проявителя, такие как устройства для проявления магнитной кистью различной конфигурации, устройства для проявления меховой кистью и отдельные компоненты валиков проявителя, использующие контакт механизма трибоэлектрической зарядки, чтобы зарядить порошок. Могут также использоваться проявители, которые не используют валик, как первичный порошковый транспортер. Эти проявители могут содержать каскадные проявители, другие проявители с подачей самотеком, проявители с псевдоожиженным слоем и проявители порошковым облаком. В каждом исполнении требуется, чтобы заряженный порошок был перемещен в непосредственную близость к объекту, ленте или листу, которые будут им покрыты, и чтобы для этого было сгенерировано электрическое поле, чтобы вынудить порошок переместиться на поверхность объекта.

В некоторых случаях, части поверхности объекта, ленты или листа могут быть покрыты порошком выборочно. Например, может понадобиться покрыть только одну сторону объекта. В некоторых случаях около объекта, ленты или листа может быть помещен экран с одним или более отверстиями для того, чтобы экран выборочно блокировал порошок, наносимый на части объекта, ленты или листа. В других случаях щит или экран могут быть сегментированы, и каждый сегмент по-разному смещен, чтобы вызвать желаемый эффект.

Затем порошок наносится на объект 22, объект перемещается, в то время как все еще надежно фиксируется держателем 21, на позицию формирования изображения 13, где объект подвергается обработке источником энергии, в результате которой получается локальное термическое cплавление или спекание порошка на поверхности объекта, согласно определенному образцу или изображению. Это может быть достигнуто, например, лазерным формированием изображения, в котором луч, испускаемый лазером, плавит или спекает порошок для того, чтобы частицы порошка сплавились или спекались вместе и придерживались конкретных областей на поверхности объекта. Таким образом, распределения интенсивности лазерного излучения должно быть достаточно, чтобы расплавить порошок или поднять его температуру для того, чтобы частицы сплавились или спеклись вместе и удерживались на поверхности объекта. Желаемый образец изображения может поставляться лазерной записывающей головке с использованием формы битового массива, например, программным обеспечением, выполненным стандартным персональным компьютером или другим производственным прибором управления. Образец изображения может быть произведен с применением модуляции и отклонения лазерного луча, и сосредоточением лазерного луча на небольшом месте на поверхности объекта, ленты или листа, где расположен порошок.

Могут быть использованы различные системы формирования изображения. В одном исполнении, можно использовать относительно маломощный лазерный диод или диодную матрицу. В другом исполнении можно использовать волоконный лазер. Как показано на фиг.1 и 1A, для создания отклонения XY может быть использована пара внешних гальванометров 18, и диод или диодная матрица могут быть непосредственно модулированы. В качестве альтернативы, для отклонения луча в направлении X может быть использовано вращающееся многоугольное зеркало, которое приводится в движение двигателем, в то время как транспортер обеспечивает отклонение Y. Если потребуется, то линза может обеспечить фокусировку и исправление искривления для того, чтобы плоскость изображения приблизительно соответствовала неплоской поверхности объекта.

Лазерные диоды и волоконные лазеры, имеющие желаемые уровни мощности, могут быть ограничены конкретными длинами волны (например, красный или инфракрасный), которые делают их подходящими, для использования черного или некоторых голубых порошков, но не с другими цветами определенного вида. В качестве альтернативы для того, чтобы энергия легко поглощалась и могло происходить плавление или спекание, в порошки могут быть включены бесцветные материалы, а именно чувствительные к этим длинам волны. В этих случаях, видимый цвет порошка может быть тем единственным, который не поглощает длину волны лазера.

В другом исполнении, позиция формирования изображения 13 может содержать модуль углекислотного лазера 12. Модуль углекислотного лазера может содержать газовый лазер, блок электропитания, модулятор, фокусирующую оптику и отклоняющую систему гальванометра в отдельном корпусе. Преимуществом такого модуля является то, что он производит луч на такой длине волны, которая может быть поглощена широким диапазоном бесцветных или цветных порошков, и он имеет более высокую мощность (например, 30 Вт), чтобы дать возможность удовлетворять более высоким скоростям. Еще более высокие скорости могут быть достигнуты при использовании отклоняющей системы, которая использует отражающий многоугольник, управляемый высокоскоростным двигателем. В этом случае, внешний модулятор луча может использоваться с углекислотным лазером. Могут быть использованы различные системы лазерного формирования изображения.

В некоторых устройствах в течение процесса формирования изображения объект, лента или лист могут быть надежно зафиксированы и непрерывно перемещаться мимо позиции формирования изображения. В этих устройствах, скорость и/или положение объекта, ленты или листа могут быть распознаны и переданы к лазерной системе управления, чтобы синхронизировать действие лазера и правильно сформировать изображение.

Несплавленный или неспеченный порошок на поверхности объекта 22 остается нетронутым. В некоторых случаях, после того, как создание изображения было закончено, может не быть никакого легко видимого изменения внешнего вида порошка на поверхности объекта.

После того как создание изображения было закончено, объект 22 перемещен, будучи все еще надежно зафиксирован держателем 21, на позицию удаления порошка 41, где несплавленный или неспеченный порошок (если таковой имеется) удаляется с поверхности объекта, таким образом, оставляя на поверхности сплавленное или спеченное изображение.

Несплавленные или неспеченные части порошка с поверхности объекта могут быть удалены с использованием электростатических сил. Например, согласно конкретному исполнению, позиция удаления порошка 41 имеет пару валиков 42, приспособленных вращаться в противоположных друг другу направлениях (см. фиг.4). Объект, зафиксированный держателем, перемещается последовательно в непосредственную близость к каждому из валиков. К валикам приложено напряжение смещения, имеющее полярность, противоположную объекту, ленте или листу, чтобы создать электрическое поле между объектом и валиками. Это переместит несплавленные или неспеченные части порошка с поверхности объекта, ленты или листа на валик или валики. Валики могут содержать, например, кисти с синтетическими токопроводящими волокнами. В этом случае, волокна должны иметь длину, которая позволит им легко достигать полной глубины покрытия объекта, удаляя любой несплавленный или неспеченный порошок.

Несплавленный или неспеченный порошок, который был удален на позиции удаления порошка 41, может быть переработан для последующего использования. Порошок может быть удален с противоположно вращающихся валиков вводом каждой из щеток в контакт с металлическим валиком 43, который противоположно смещен смещению на щетке. Как только порошок передан металлическому валику, он может быть удален, например, с помощью простого резинового скребка или металлического лезвия 44. Порошок, в таком случае, может многократно использоваться на позиции нанесения порошка 31.

В альтернативном исполнении, позиция удаления порошка 41 содержит один или пару магнитных валиков, приспособленных вращаться в противоположных друг другу направлениях. В этой системе материалы, подобные используемым в процессе нанесения порошка, использованы для удаления лишнего порошка. Магнитоактивный порошок (то есть, транспортер) на валике или валиках вступает в контакт, или в непосредственную близость, с поверхностью объекта 22. Электрическое поле полностью изменяется для того, чтобы несплавленный или неспеченный порошок на поверхности объекта притянулся к магнитному валику, был собран несущим порошком и унесен с поверхности объекта, поскольку магнитные валики вращаются. Затем порошок может быть отделен от смеси порошкового транспортера на магнитных валиках с помощью другого электрического поля, чтобы передать порошок другому набору валиков. Как отмечено выше, затем этот порошок может быть рециркулирован, для повторного использования на позиции нанесения порошка 41.

В другом исполнении, несплавленный или неспеченный порошок может быть удален с применением сжатого воздуха или другого газа.

В другом исполнении, несплавленный или неспеченный порошок может быть удален с помощью вакуума или всасывания.

Во многих устройствах, порошок будет в достаточной мере сплавлен или спечен с поверхностью объекта 22, ленты или листа на позиции формирования изображения 13, так что там будет небольшая вероятность того, что сплавленный или спеченный порошок плохо закрепится на поверхности. Однако, в некоторых устройствах, может быть необходимым переместить объект, ленту или лист в четвертую позицию, чтобы обеспечить обжиг после формирования изображения или лучевое термическое закрепление порошка на поверхности объекта, ленты или листа. Такие позиции обжига или лучевого термического закрепления известны и используются в копировально-множительной промышленности.

В описанном выше исполнении, объект 22 электрически смещен для того, чтобы порошок мог быть электростатически нанесен на объект. Держатель 21 обеспечивает смещение через проводящую контактную часть 25. Такие способы выполнения могут использоваться для электростатически проводящих объектов. Для электростатически непроводящих объектов, лент или листов, можно предусмотреть позицию зарядки, для того, чтобы сгенерировать электрический заряд на поверхности объекта, ленты или листа. В таком случае, позади объекта, ленты или листа должен быть помещен «земляной» слой. Для